гтд. ГТД 400 готовый (3). Авиационная техника и технологии

Скачать 2.19 Mb. Скачать 2.19 Mb.

|

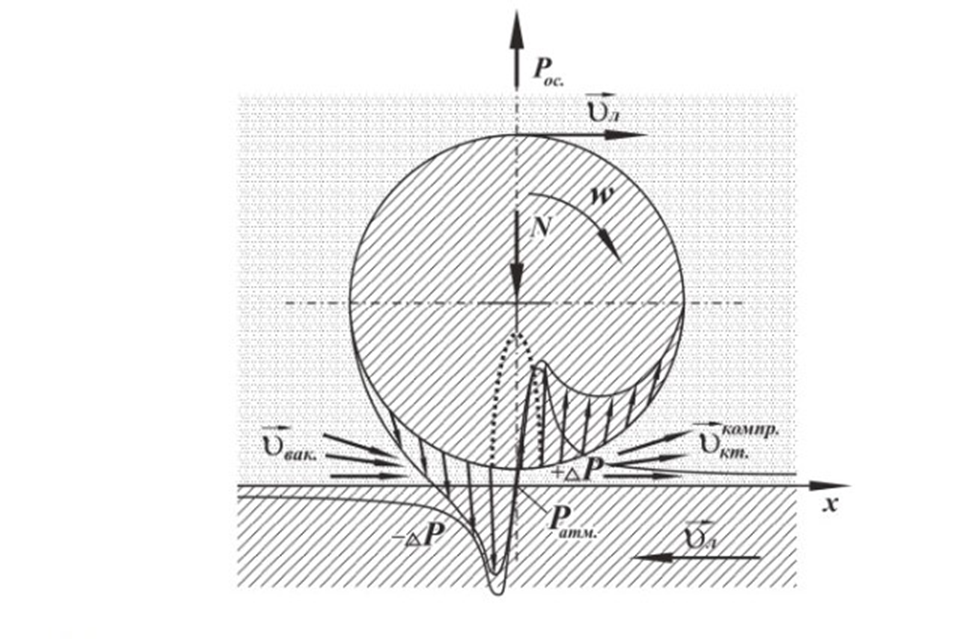

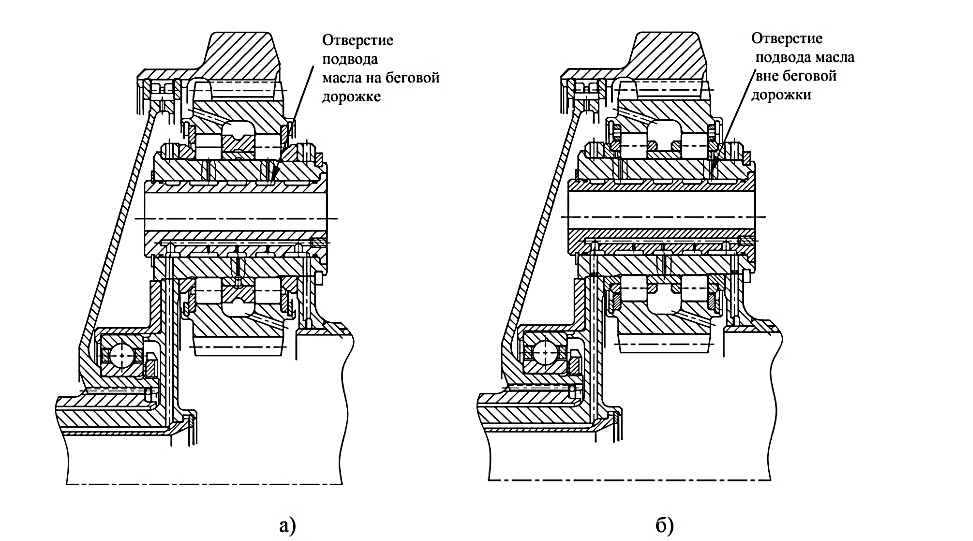

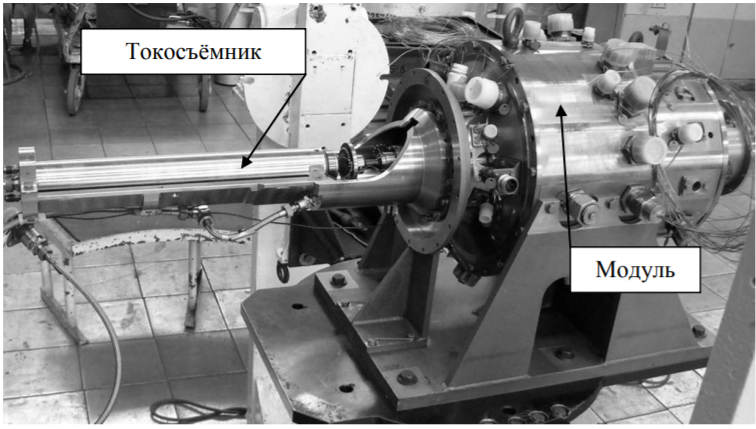

Увеличение ресурса редукторов ГТД с использованием двухфазной масловоздушной смесиРазработка, конструирование и организация производства новых серийных авиационных летательных аппаратов требует значительных материальных затрат. Поэтому при создании нового летательного аппарата всегда рассматривается возможность использования в его составе серийно выпускаемых агрегатов, которые хорошо зарекомендовали себя в эксплуатации и по техническим характеристикам соответствуют предъявляемым требованиям в составе нового изделия. При создании новых типов самолётов Ан-140, Ан-148 и Ан-158 в КБ «Ивченко-Прогресс» разрабатывались двигатели ГТД ТВ3-117ВМА-СБМ1 и Д-436-148 на базе существующих ТВ3-117ВМА и Д-436. Для обеспечения необходимого для подшипников качения роторов и редукторов ГТД и ВСУ теплового режима [1] применяется система смазки и охлаждения с прокачкой десятков и сотен литров в минуту, в то время как для обеспечения смазки поверхностей трения без учета теплонапряженности требуются всего миллилитры [2]. В работах [3,4] указывается, что потери на трение в подшипниках с масловоздушным смазыванием смазкой масляным туманом существенно снижаются (до трех раз), хотя интенсивность теплоотвода в воздушномасляную фазу также уменьшается. Из этого следует, что охлаждающая жидкая (однофазная) среда в трибоконтакте, обеспечивая теплоотвод от него, в это же время является причиной увеличенного тепловыделения. Повышение износостойкости и ресурса высокооборотных трибосистем качения при уменьшении количества смазочного материала, подаваемого в зону контакта в виде масловоздушной смеси, не находит своего однозначного объяснения с позиции известных теорий, гипотез и положений о трении и изнашивании. Общепризнанная эластогидродинамическая (ЭГД) теория смазки [5…8] включает в себя ряд положений, исходя из которых, для повышения ресурса трибосистем необходимо реализовывать обильное смазывание контакта и избегать возможности возникновения условий масляного голодания. Тем не менее, практика высокоскоростных трибосистем качения и скольжения показала, что в ряде случаев обильное смазывание ЭГД-контакта приводит к интенсивному изнашиванию поверхностей, их выкрашиванию или термическому разрушению. Увеличение расхода смазочного материала для обеспечения интенсивного теплоотвода от ЭГД-контакта оказалось малоэффективным. В 2007 году была выдвинута гипотеза о компрессионно-вакуумной природе трения [9,10], исходя из которой, в ЭГД-контакте протекают значительно более сложные процессы, чем взятые за основу в эластогидродинамической теории смазки. В работах [9, 10] представлены экспериментальные данные, которые легли в основу компрессионновакуумной гипотезы о природе трения и трибокавитационном механизме изнашивания. Основным положением этой гипотезы является самопроизвольное возникновение относительно минимального зазора каждого элементарного трибоконтакта двух характерных областей. В области уменьшения зазора по направлению скольжения и/или качения, т.е. Начало формы Конец формы Гидродинамические процессы в граничных слоях пар трения редуктора ГТД. Применительно к трению качения, гидродинамические процессы в граничных слоях протекают аналогично трению скольжения. На рис. 20 показана схема возникновения области повышенного +ΔР и пониженного -ΔР давления в граничных слоях смазки (ось  ) и векторы вторичных течений смазки: компрессионных ) и векторы вторичных течений смазки: компрессионных  и вакуумных и вакуумных  , направленных противоположно набегающим смазочным слоям при давлении окружающей среды равном атмосферному , направленных противоположно набегающим смазочным слоям при давлении окружающей среды равном атмосферному  . (пересечение осей х и . (пересечение осей х и ) и распределение давлений смазочного слоя на поверхности ролика. Пунктиром показано распределение упругих контактных напряжений по Г. Герцу без смазки, в среде воздуха (зазор – условный). ) и распределение давлений смазочного слоя на поверхности ролика. Пунктиром показано распределение упругих контактных напряжений по Г. Герцу без смазки, в среде воздуха (зазор – условный). Если наблюдать за качением ролика по кольцу по схеме, представленной на рис. 20, когда контакт относительно наблюдателя неподвижен, то в конфузорнойобласти набегающие с движущимися поверхностями ролика и дорожки кольца потоки по мере приближения к минимальному зазору будут встречать сопротивление вторичных течений, направленных противоположно движению. При этом через минимальный зазор в соответствии с физическим законом сохранения количества вещества, смазка пройдёт в количестве не превышающем имеющегося вещества в зоне максимальных контактных напряжений, где граничные слои максимально упруго деформированы. В диффузорной области контакта будет происходить разрежение прошедших через минимальный зазор слоёв смазки, понижение в них давления относительно давления окружающей среды, например атмосферного. Как следствие, здесь вторичные вакуумные течения будут направлены из среды в контакт и также против движения. Соответственно на ролик будут действовать давления сжатых и разреженных слоев смазки, как показано на рис.10% в виде эпюры давлений. Результаты лабораторных исследований, а также основные положения компрессионно-вакуумной гипотезы процесса трения были использованы при выборе режима подачи смазочного материала в роликовые подшипники сателлитов переднего редуктора двигателя ТВ3-117ВМА-СБМ1. Стендовые испытания опытных двигателей подтвердили необходимость доработки главного редуктора двигателя ТВ3-117ВМА-СБМ1 с целью повышения его ресурса и надежности, так как наблюдалось повреждение осей подшипника-сателлита по дефекту выкрашивания. После испытаний и разборки редукторов было установлено, что поверхность рабочего сектора качения роликов была значительно меньше (в 2 раза) расчетной. Конструкторами было принято решение уменьшить радиальный зазор подшипников сателлитов с 0,015…0,035 мм до 0,005…0,025 мм, что позволило уменьшить сектор бесконтактного торможения роликов смазкой и сепаратором в нерабочей и бесконтактной с осью области, где ролики находились в состоянии инерционного вращения. При этом подвод смазки оставался прежним – через те же 2 отверстия на беговой дорожке и с тем же расходом (рис. 21, а), то есть смазывание трибоконтактов осуществлялось более обильно, чем ранее - с большим зазором. Стендовые испытания редуктора ГТД. При стендовых испытаниях найдено, что выкрашивание поверхностей качения при прочих равных условиях и упоменьшении зазора, происходит менеё насыщенное, чем при огромных зазорах. В процесе обзора итогов суждения экспертов касательно возникшей трудности разделились: с позиций эластогидродинамической теории смазки требуется увеличить расход масла для больше обильного смазывания и снижения теплонапряженноститрибоконтактов путем больше насыщенного отвода тепла. С позиций компрессионно-вакуумной догадки трения, нужно снижать вязкость смазочной среды, к примеру, путем перевода ее в двухфазное состояние. Исходя из основных состояний компрессионно-вакуумной догадки трения, аргументация применения масловоздушной смазочной среды в высокоскоростных редукторах заключалась в дальнейшем. Основным источником выделения тепла является трение насыщенных набегающих граничных и вторичных течений смазочных слоев в конфузорных областях трибоконтактов. Для совершенствования теплового режима зоны контакта нужно отказаться от обильного смазывания иприменить масловоздушную смесь, объемная вязкость и плотность которой значительно (на порядок) меньше, чем у базового масла[28]. Применение двухфазной смазочной среды обеспечит уменьшение степени разрежения и понижение интенсивности трибокавитации, которая также является источником теплоты и первопричиной кавитационного уничтожения поверхностей.  Рисунок 20 - Cхематическое возникновение компрессионных и вакуумных гидродинамических процессов в граничных слоях смазки при трении качения ролика по кольцу Проанализировав основные положения ЭГД-теории и компрессионно-вакуумной гипотезы трения, было принято решение в пользу последней и реализована смазка двухфазной средой подшипников сателлитов переднего редуктора двигателя ТВ3-117ВМА-СБМ1.Для этого была произведена конструкторская доработка (рис. 21, б) роликовых подшипников сателлитов, а именно: масло, с тем же расходом, подавалось не на дорожки качения, а через каналы на торцы роликов. При этом на больших частотах вращения роликов (4000 об/мин) образуется двухфазная смазочная среда в виде масловоздушной смеси[12]. Стендовые испытания на ОАО «Мотор Сич» проводились на двигателях с серийными номерами 317001 и 317013 в течение 2007-2009 гг. и подтверждают существенное повышение ресурса главных редукторов без признаков усталостного выкрашивания поверхностей качения осей сателлитов. Такая конструктивная доводка была внедрена на восьми двигателях ТВ3- 117ВМА-СБМ1, которые в настоящее время находятся в эксплуатации. На протяжении более одного года при суммарной наработке более 5000 ч съемов редукторов по дефекту выкрашивания осей сателлита не происходило. Использование масловоздушной смазывающей среды – эффективный путь снижения потерь на трение и теплонапряженности высокоскоростных трибосистем опор и редукторов ГТД.  Рисунок 21 - Схема подвода смазки в подшипники главного редуктора двигателя ТВЗ–117ВМА–СБМ1: а) исходная конструкция; б) доработанная конструкция подшипника сателлита Экспериментально подтверждается, что трение набегающих граничных слоев смазки с движущейся поверхностью и слоев смазки вторичных течений, возникающих в диффузорной области контакта, а еще кавитация в конфузорной являются основными причинами разогрева высокоскоростных трибосистем с ЭГД-контактами[29]. Выделению из смазочной среды масловоздушной фазы, наравне с барботажем, содействуют процессы разрежения смазки в диффузорных областях контакта, то есть трибокавитация, когда степень разрежения достигает значений поменьше давления интенсивных паров масла. Стендовые испытания ТВ3-117ВМА-СБМ1 на ОАО «Мотор Сич» и ГП «Ивченко-Прогресс» показали, что при уменьшении зазоров в роликовом подшипнике и при том же расходе масла на тропинках качения источник передних редукторов мотора некоторое количество возрастал, впрочем выкрашивание не прекращалось. При применении масловоздушной смазки, взамен струйной подачи масла на беговую тропинку знаков уничтожения поверхностей найдено не было[25]. Эксплуатация восьми моторов сконструкторскими доработками по организации смазки масловоздушной смесью показала, что при увеличении источника осей сателлитов передних редукторов моторов ТВ3-117ВМА-СБМ1 больше чем в пять раз, знаки их выкрашивания не найдены, а редуктора работают верно и устойчиво. Приведенные итоги изучений подтверждают честность компрессионно-вакуумной догадки трения и трибокавитационного механизма изнашивания, свидетельствуют об их научно-технической состоятельности, в частности применительно к термонагруженным и высокоскоростным трибосистемам новейших ГТД, а еще перспективность их применения при проектировании трибосистем авиационного двигателестроения. Выводы 1. В результате проведенного исследования гидродинамических процессов в граничных слоях пар трения редуктора ГТД наблюдается возникновения повышенного +ΔР и пониженного - ΔР давления в граничных слоях смазки. В трибоконтакте выделяется наличие дифузорной и конфузорной областей. 2. В результате лабораторных исследований доказано, что использование масловоздушной смазывающей среды – эффективный путь снижения потерь на трение и теплонапряженности высокоскоростных трибосистем опор и редукторов ГТД. 3. Экспериментально подтверждено, что трение набегающих граничных слоев смазки с движущейся поверхностью и слоев смазки вторичных течений, возникающих в диффузорной области контакта, а также кавитация в конфузорной являются основными причинами разогрева высокоскоростных трибосистем с ЭГД-контактами. Экспериментальное исследование Экспериментальные исследования проводились на испытательном модуле, созданном на ОАО «НПО «Сатурн» [65] (рисунок 3.1).  Рисунок 3.1 – Фотография испытательного модуля Схема машинной линии для привода испытательного модуля представлена на рисунке 3.2, в его состав входят: 1) приводной электродвигатель 1; 2) привод 2; 3) мультипликатор 3; 4) рессора 4; 5) датчик крутящего момента 5; 6) экспериментальная установка 6; |