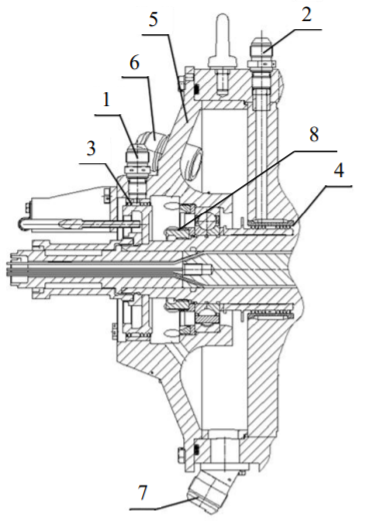

1 – электродвигатель; 2 – привод; 3 – мультипликатор; 4 – рессора; 5 – датчик крутящего момента; 6 – установка

7) система подвода воздуха к опытной и технологической опорам; 8) система подачи масла к опытной и технологической опорам; 9) система откачки воздуха и масловоздушной смеси из опытной и технологической опор; Стенд для испытаний опор ОАО «НПО «Сатурн» состоит из стендовых систем и сменяемых модулей под необходимые типоразмеры подшипниковых опор [65]. Стенд позволяет: воспроизводить условия совместной работы элементов подшипниковой опоры: подшипника, уплотнения, упругого элемента (беличьего колеса, вибропакета); создавать осевую нагрузку до 3000 кг и радиальную до 500 кг; достигать частоты вращения ротора модуля до 35000 об/мин с погрешностью регулирования ±50 об/мин при мощности машинной линии до 55 кВт, передаваемой на ротор модуля; нагнетать воздух, наддувающий опору, температурой до 350° С; обеспечивать расход масла до 25 л/мин при температуре до 120° С и чистотой фильтрации до 40 мкм, 16 мкм и 5 мкм; Модульное оборудование расположено в трех комнатах. В первой комнате находится пультовая, а во второй – установка, подключенная к системам стенда, в третьей – машинное отделение. В пультовой располагается система контроля, с помощью которой оператор следит за параметрами систем стенда, обеспечивающих испытания. На мониторах фиксируются текущие значения параметров систем с ведением электронного протокола испытаний (частота опроса систем равна 4 секунды). Например, имеющийся уровень масла в баке, осевая и радиальные нагрузки на подшипники, температура воздуха в полости масляного картера опоры. В пультовой отдельно вынесены дисплеи с показаниями моментомера, расходов воздуха и масла через магистрали. В помещении с модулем находятся масляная система и машинная линия, система анализа частиц износа Metalscan в магистрали слива масла из опытной опоры. Обработка данных система анализа частиц Metalscan выполняется электроникой устройства управления. Как только частица была обнаружена, классифицирована и измерена, эта информация поступает в счетчики, которые хранят информацию об общем количестве частиц такого типа. Данные разделены на 16 категорий по размерам для каждого типа. Данные хранятся в энергонезависимой флэш-памяти, сохраняющей информацию даже при прекращении подачи электропитания. Функции у программного обеспечения MetalSCAN следующие: запрос текущих значений количества частиц и их суммарной массы; маркирование по времени и хранение данных (для построения графиков), а также представление индексов состояния машинного оборудования, которое включает в себя: общую обнаруженную массу; количество обнаруженных частиц для каждой предустановленной группы масс; размер обнаруженных частиц; выдачу сигналов предупреждения/тревоги; отображение текущих данных подсчета частиц и таблиц массы; отображение временных графиков закономерностей подсчета и измерения массы частиц; отображение распределения частиц по размеров в виде гистограммы; мониторинг и отображение состояния системы MetalSCAN. Текущие показания подсчета фиксируют, сколько частиц в каждой предустановленной группе размеров отмечено с момента последнего сброса. Сюда включается промежуточная сумма обнаруженных частиц и распределение их по размерам. – имитатора опоры ГТД (рисунок 3.3).

Рисунок 3.3 – Конструкция технологической части испытательного модуля

Схема ее работы выглядит следующим образом: через три форсунки, расположенные в наружном корпусе 5, осуществлялась подача масла под распределительную гайку 8. Две форсунки, расположенные в наружном корпусе 5, подают масло под распределительную гайку, третья форсунка подает масло непосредственно под сепаратор шарикового подшипника. Для охлаждения и смазки подшипника использовалось только масло, подаваемое под сепаратор, так как в нижней обойме подшипника отсутствовали отверстия для подачи масла через вал. Подача масла под распределительную гайку была использована для обеспечения необходимого объема жидкости, присутствующего в масляном картере. Через штуцеры 1 и 2 осуществлялся наддув лабиринтных уплотнений постоянным расходом воздуха, через окна 3 и 4 осуществлялся сброс воздуха в соседние полости. Суфлирование масляного картера осуществлялось через штуцер 6, откачка масловоздушной смеси производилась через штуцер 7. При испытаниях использовался подшипник 85-276212Р1, который имел следующие параметры [66]: внутренний диаметр по внутреннему кольцу (d) – 60 мм, наружный диаметр по наружному кольцу (D) – 100 мм, ширина подшипника по внутреннему кольцу (B) – 22 мм, максимальная грузоподъемность – 58000 Н, максимальная скорость с использованием жидкой смазки – 9500 мин-1, вес подшипника – 1,02 кг (рисунок 3.4). |

Скачать 2.19 Mb.

Скачать 2.19 Mb.