гтд. ГТД 400 готовый (3). Авиационная техника и технологии

Скачать 2.19 Mb. Скачать 2.19 Mb.

|

|

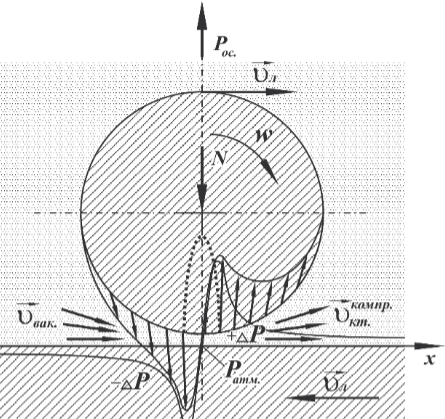

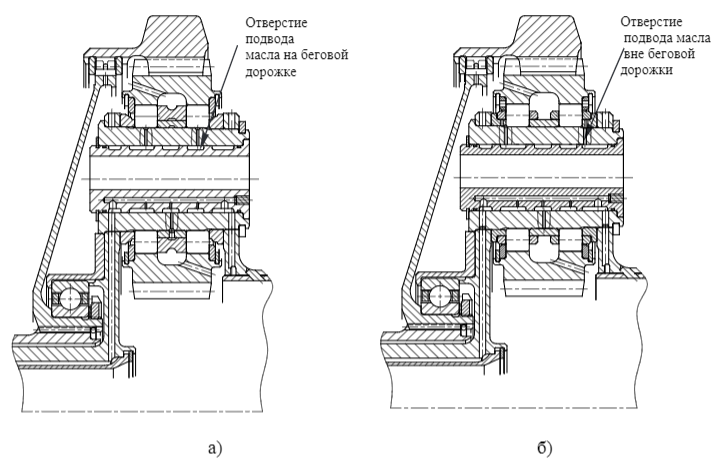

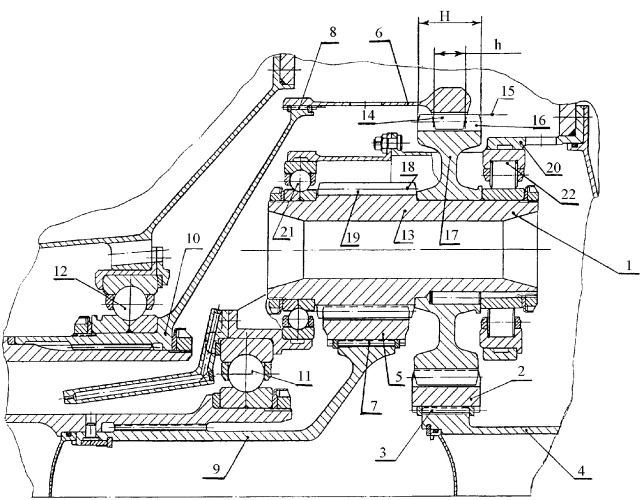

Постановка проблемы. Разработка, конструирование и организация производства новых серийных авиационных летательных аппаратов требует значительных материальных затрат. Поэтому при создании нового летательного аппарата всегда рассматривается возможность использования в его составе серийно выпускаемых агрегатов, которые хорошо зарекомендовали себя в эксплуатации и по техническим характеристикам соответствуют предъявляемым требованиям в составе нового изделия. При создании новых типов самолётов Ан-140, Ан-148 и Ан-158 в КБ «Ивченко-Прогресс» разрабатывались газотурбинные двигатели (ГТД) ТВ3-117ВМА-СБМ1 и Д-436-148 на базе существующих ТВ3-117ВМА и Д-436. Анализ последних достижений и публикаций. Для обеспечения необходимого для подшипников качения роторов и редукторов ГТД теплового режима [1] применяется система смазки и охлаждения спрокачкой десятков и сотен литров в минуту, в то время как для обеспечения смазки поверхностей трения без учета тепло напряженности требуются всего миллилитры [2]. В работах [3, 4] указывается, что потери на трение в подшипниках с масло воздушным смазыванием смазкой масляным туманом существенно снижаются (дотрехраз), хотя интенсивность тепло отвода в воздушно-масляную фазу также уменьшается. Из этого следует, что охлаждающая жидкая (однофазная) среда в трибоконтакте, обеспечивая теплоотвод от него, в это же время является причиной увеличенного тепловыделения. Повышение износостойкости и ресурса высокооборотных трибосистем качения при уменьшении количества смазочного материала, подаваемого в зону контакта в виде масловоздушной смеси, ненаходит своего однозначного объяснения с позиции известных теорий, гипотези положений отрении и изнашивании. Общепризнанная эластогидродинамическая (ЭГД) теория смазки [5 – 8] включает в себя ряд положений, исходя из которых, для повышения ресурса трибосистем необходимо реализовывать обильное смазывание контакта и избегать возможности возникновения условий масляного голодания. Темне менее, практика высокоскоростных трибосистем качения искольжения показала, что вряде случае в обильное смазывание ЭГД-контакта приводит к интенсивному изнашиванию поверхностей, ихвыкрашиваниюилитермическомуразрушению. Увеличение расхода смазочного материала для обеспечения интенсивного теплоотвода от ЭГД-контакта оказалось малоэффективным. В 2007 году была выдвинута гипотеза о компрессионно-вакуумной природе трения [9, 10], исходя из которой, в ЭГД-контакте протекают значительно более сложные процессы, чем взятые за основу в эластогидродинамической теории смазки. В работах [9, 10] представлены экспериментальные данные, которые легли в основу компрессионно-вакуумной гипотезы о природетрения и трибокавитационном механизме изнашивания. Основным положением этой гипотезы является сам о произвольное возникновение относительно минимального зазора каждого элементарного трибоконтакта двух характерных областей. В области уменьшения зазор по направлению скольжения и/или качения, т.е. конфузорной, происходит повышение давления в граничных слоях смазки и возникновение вторичного течения, противоположного направлению вращения. В этой области при высоких скоростях трение происходит между набегающими с движущейся поверхности слоями граничной смазки и слоями вторичного обратного течения, вызванного градиентом давлений в сужающейся зоне трибоконтакта. Цель и постановка задач исследования. Целью исследования является увеличение ресурса редукторов газотурбинных двигателей путем использования двух фазной масловоздушной смеси. Для достижения указанной цели необходимо решить следующие задачи: – исследовать гидродинамические процессы в граничных слоях пар трения редуктора ГТД; – провести стендовые испытания редуктора ГТД. Гидродинамические процессы в граничных слоях пар трения редуктора ГТД. Применительно к трению качения, гидродинамические процессы в граничных слоях протекают аналогично трению скольжения. На рис. 1 показана схема возникновения области повышенного + ΔРи пониженного –Δр давления в граничных слоях смазки (осьРос.) и векторы вторичных течений смазки: компрессионных υкомпр. И вакуумных υвак., направленных противоположно набегающим смазочным слоям при давлении окружающей среды равном атмосферному Ратм.(пересечение осей х и Рос.) и распределение давлений смазочного слоя на поверхности ролика. Пунктиром показано распределение упругих контактных напряжений по Г. Герцу без смазки, в среде воздуха (зазор – условный). Если наблюдать за качением ролика по кольцу по схеме, представленной на рис. 1, когда контакт относительно наблюдателя неподвижен, то в конфузорной области набегающие с движущимися поверхностями ролика и дорожки кольца потоки по мере приближения к минимальному зазору будут встречать сопротивление вторичных течений, направленных противоположно движению. При этом через минимальный зазор в соответствии с физическим законом сохранения количества вещества, смазка пройдёт в количестве не превышающем имеющегося вещества в зоне максимальных контактных напряжений, где граничные слои максимально упруго деформированы. В диффузорной области контакта будет происходить разрежение прошедших через минимальный зазор слоёв смазки, понижение в них давления относительно давления окружающей среды, например атмосферного. Как следствие, здесь вторичные вакуумные течения будут направлены из среды вконтакт и также против движения. Соответственно на ролик будут действовать давления сжатых и разреженных слое в смазки, как показано на рис.1 в виде эпюры давлений. Результаты лабораторных исследований, а также основные положения компрессионно-вакуумной гипотезы процесса трения были использованы при выборе режима подачи смазочного материала в роликовые подшипники сателлитов переднего редуктора двигателя ТВ3-117ВМА-СБМ1, который является маршевым для самолетов Ан-140. Стендовые испытанияопытных двигателей подтвердили необходимость доработки главного редуктора двигателя ТВ3-117ВМА-СБМ1 с целью повышения его ресурса и надежности, так как наблюдалось повреждение осей подшипника-сателлита по дефекту выкрашивания. После испытаний и разборки редукторо в было установлено, что поверхность рабочего сектора качения ролико в была значительно меньше (в 2 раза) расчетной. Конструкторами было принято решение уменьшить радиальный зазор подшипников сателлитов с 0,015...0,035 мм до 0,005...0,025 мм, что позволило уменьшить сектор бес контактного торможения ролико в смазкой и сепаратором в нерабочей и бесконтактной с осью области, где ролики находились в состоянии инерционного вращения. При этом подвод смазки оставался прежним – через те же 2 отверстия набеговой дорожке и с тем же расходом (рис. 2, а), то есть смазывание трибоконтактов осуществлялось более обильно, чемранее – с большим зазором. Стендовые испытания редуктора ГТД. При стендовых испытаниях обнаружено, что выкрашивание поверхностей качения при прочих равных условиях и уменьшении зазора, происходит менее интенсивное, чем при больших зазорах. В ходе анализа результатов мнения специалистов относительно возникшей проблемы разделились: с позиций эластогидродинамической теории смазки требуется увеличить расход масла для более обильного смазывания и снижения тепло напряженности трибоконтактов путем более интенсивного отвода тепла. С позиций компрессионно-вакуумной гипотезы трения [9,10], необходимо снижать вязкость смазочной среды, например, путем перевода ее в двухфазное состояние. Исходя из основных положений компрессионно-вакуумной гипотезы трения, аргументация использования масловоздушной смазочной среды в высоко скоростных редукторах заключалась в следующем. Основным источником выделения тепла является трение интенсивных набегающих граничных и вторичных течений смазочных слоев в конфузорных областях трибоконтактов. Для улучшения теплового режима зоны контакта необходимо отказаться отобильного смазывания и применить масловоздушную смесь, объемная вязкость и плотность которой существенно (напорядок) меньше, чему базового масла. Использование двухфазной смазочной среды обеспечит уменьшение степени разрежения и снижение интенсивности трибокавитации, которая также является источником теплоты и причиной кавитационного разрушения поверхностей.  Рис. 1. Cхематическое возникновение компрессионных и вакуумных гидродинамических процессов в граничных слоях смазки при трении качения ролика по кольцу Проанализировав основные положения ЭГД-теории и компрессионно-вакуумной гипотезы трения, было принят о решение в пользу последней и реализована смазка двухфазной средой подшипников сателлитов переднего редуктора двигателя ТВ3-117ВМА-СБМ1. Для этого была произведена конструкторская доработка (рис. 2, б) роликовых подшипников сателлитов, а именно: масло, с тем же расходом, подавалось не на дорожки качения, а через каналы на торцы роликов. При этом на больших частотах вращения роликов (4000 об/мин) образуется двухфазная смазочная среда в виде масло воздушной смеси. Стендовые испытания на ОАО «Мотор Сич» проводились на двигателях с серийными но мерами 317001 и 317013 в течение 2007-2009 гг. и подтверждают существенное повышение ресурса главных редукторов без признаков усталостного выкрашивания поверхностей качения осей сателлитов. Такая конструктивная доводка была внедрена на восьми двигателях ТВ3-117ВМА-СБМ1, которые в настоящее время находятся в эксплуатации. Напротяжении более одного года при суммарной наработке более 5000 ч съемов редукторов по дефекту выкрашивания осей сателлитане происходило. Использование масловоздушной смазывающей среды – эффективный путь снижения потерь натрение и тепло напряженности высокоскоростных трибосистем опор и редукторов ГТД. Экспериментально подтверждается, что трение набегающих граничных слоев смазкис движущейся поверхностью и слоев смазки вторичных течений, возникающих в диффузорной области контакта, а так же кавитация в конфузорной являются основными причинами разогрева высоко скоростных трибосистем с ЭГД-контактами. Выделению из смазочной среды масловоздушной фазы, наряду с барботажем, способствуют процессы разрежения смазки в диффузорных областях контакта, то есть трибокавитация, когда степень разрежения достигает значений меньше давления насыщенных паров масла. Стендовые испытания ТВ3-117ВМА-СБМ1 на ОАО «Мотор Сич» и ГП «Ивченко-Прогресс» показали, что при уменьшении зазоров в роликовом подшипнике и при том же расходе масла на дорожках качения ресурс передних редукторов двигателя несколько увеличивался, однако выкрашивание не прекращалось. При использовании масловоздушной смазки, вместо струйной подачи масла набеговую дорожку признаков разрушения поверхностей обнаружено не было. Эксплуатация восьми двигателей с конструкторскими доработками по организации смазки масловоздушной смесью показала, что при увеличении ресурса осей сателлитов передних редукторов двигателей ТВ3-117ВМА-СБМ1 более чем в 5 раз, признаки их выкрашивания не обнаружены, а редуктора работают надёжно и устойчиво. Приведенные результаты исследований подтверждают справедливость компрессионно-вакуумной гипотезы трения и трибокавитационного механизма изнашивания, свидетельствуют об их научно-технической состоятельности, в частности применительно к термо нагруженными высокоскоростным трибосистемам современных ГТД, а также перспективность их использования при проектировании трибосистем авиационного двигателе строения.  Рис. 2. Схема подвода смазки в подшипники главного редуктора двигателя ТВЗ–117ВМА–СБМ1: а) исходная конструкция; б) доработанна конструкция подшипника сателлита Выводы В результате проведенного исследования гидродинамических процессов в граничных слоях пар трения редуктора ГТД наблюдается возникновения повышенного +ΔРи пониженного –Δр давления в граничных слоях смазки. В трибоконтакте выделяется наличие дифузорной и конфузорной областей. 2. В результате лабораторных исследований доказано, что использование масловоздушной смазывающей среды – эффективный путь снижения потерь на трение и тепло напряженности высокоскоростных трибосистем опор и редукторов ГТД. 3. Экспериментально подтверждено, что трение набегающих граничных слоев смазки с движущейся поверхностью и слоев смазки вторичных течений, возникающих в диффузорной области контакта, а также кавитация в конфузорной являются основными причинами разогрева высокоскоростных трибосистем с ЭГД-контактами. Конструкция и особенности увеличения ресурса редукторов ГТД с использованием двухфазной масловоздушной смеси Начало формы Использование электрических спецтехнологий в системах ГТД рассматривается как перспективное направление совершенствования их свойств (мировой тренд). Реализация такого подхода связана с построением систем ГТД с электрическим приводом аппаратов, что разрешит в конце концов сделать мотор без коробки приводов аппаратов (КПА). Одной из систем этого мотора является система смазки с электроприводными насосами, управление режимами которой становится дополнительной функцией цифровой системы механического управления (САУ) ГТД. Использование электроприводных насосов разрешит повысить качество смазки и источник подшипников опор роторов ГТД, предоставить его верный запуск при минусовой температуре воздуха, усовершенствовать диагностирование и ремонтопригодность системы и др.[21] Конец формы Начало формы Ограниченная мощность электроприводов (а) для привода насосов твердо отличает такие системы от традиционных систем с приводом насосов от КПА мотора, которая является источником фактически неограниченной мощности для вращения насосов и устраняет взаимовлияние силуэтов нагнетания и откачки рабочей среды из-за грубой связи частоты вращения насосов с частотой вращения роторов ГТД. Конец формы Начало формы В неподвижных энергетических установках проблемка выбора параметров электроприводов для вращения насосов системы смазки решается путём неоправданного завышения их мощности, приводящего к увеличению массы электроприводных насосов, неприемлемому для авиационного использования. Конец формы Начало формы Имеющиеся итоги экспериментальных изучений систем смазки ГТД с электроприводными насосами показали трудность протекающих в ней гидро-, газодинамических процессов, их неудовлетворительную изученность в части воздействия двухфазности рабочей среды, как на свойства системы смазки, так и на её работоспособность, в том числе и на отключение электроприводов из-за их ограниченной мощности[16]. Конец формы Начало формы 1. Тезисы и схемное построение ЭСС для ГТД магистральных самолётов. 2. Особенности воздействия двухфазности рабочей среды на свойства ЭСС. 3. Методология выбора свойств электропривода насосов ЭСС с учётом двухфазности рабочей среды, полётного цикла летательного агрегата, возможности работы электропривода в режиме перегрузки. 4. Динамическая математическая модель ЭСС, рассматривающая воздействие двухфазности рабочей среды на свойства системы. 5. Методы управления электроприводными насосами системы смазки. Конец формы Анализ систем смазки современных ГТД и постановка задач исследования Согласно ОСТ 1 00969-80 «Системы масляные газотурбинных двигателей самолётов. Общие технические требования» [1] и «Авиационным правилам» ч.33 «Нормы лётной годности двигателей воздушных судов» система смазки ГТД, в том числе с автономным приводом насосов, должна обеспечивать надёжную работу механизмов и агрегатов двигателя на всех режимах его работы посредством: - смазки и охлаждения деталей и узлов трения; - охлаждения контактных уплотнений валов, стенок полостей опор роторов и труб суфлирования до температур, соответствующих термоокислительной стабильности применяемого масла; - выноса и изоляции частиц износа поверхностей трения; - суфлирования масляных полостей опор роторов, КПА и бака системы смазки; - демфирования опор роторов. Система смазки ГТД должна содержать: - маслобак (со статическим воздухоотделителем или без него); - масляный фильтр с перепускным клапаном; - нагнетающий насос (НН) с редукционным (предохранительным) клапаном; - откачивающие насосы (ОН), защищённые от попадания посторонних частиц; - центробежный суфлёр (ы); - топливомасляный (ТМТ) и воздушно-масляный (ВМТ) теплообменники. Система смазки включает в себя следующие функциональные подсистемы: - подачи масла к узлам трения и в масляные полости (МП) опор роторов; - откачки масла из масляных полостей и суфлёров; - суфлирования масляных полостей (отделение масла от воздуха); - кондиционирования масла (охлаждение и фильтрация). Начало формы Помимо перечисленных аппаратов, в системе смазки могут быть добавочные элементы, обеспечивающие безопасность эксплуатации - защитные сетчатые фильтры в линии откачки масла и на входе в форсуночные каналы, магнитные пробки для контроля состояния узлов трения, датчики системы контроля температуры и давления масла на входе в мотор, температуры масла на выходе из опор роторов, уровня масла в баке и др. Конец формы Датчики системы смазки должны обеспечить срабатывание предупредительной и аварийной сигнализации в следующих ситуациях: - минимально допустимое давление масла на входе в двигатель; - максимальный и минимальный уровень масла в масляном баке; - максимально допустимый перепад давления на фильтре; - появление стружки в масле. Эксплуатирующиеся системы смазки двигателей магистральных самолётов имеют следующие характеристики: - подача масла в двигатель составляет 30...50 л/мин, а суммарная откачка масловоздушной смеси - примерно 90.230 л/мин; - нагнетающий насос на 15-20% переразмерен по прокачке для компенсации износов, допусков на изготовление и др.; - давление подачи масла в двигатель 3.10 кгс/см2 (при минусовых температурах давление на 10 .. .20% выше)[23]; - частота вращения валов нагнетающего и откачивающих насосов зависят от частоты вращения роторов двигателя и не регулируется; - подача откачивающих насосов кратна подаче нагнетающего с коэффициентом 2.4 в связи с откачкой из полостей двухфазной смеси из масла и воздуха. Начало формы Помимо перечисленных аппаратов, в системе смазки могут быть добавочные элементы, обеспечивающие безопасность эксплуатации - защитные сетчатые фильтры в линии откачки масла и на входе в форсуночные каналы, магнитные пробки для контроля состояния узлов трения, датчики системы контроля температуры и давления масла на входе в мотор, температуры масла на выходе из опор роторов, уровня масла в баке и др. Конец формы Масло омывает рабочую поверхность тел качения подшипника и, проходя через пространство между ними, дробится на капли и поступает в масляные полости опор роторов. В результате смешения в МП капель масла с воздухом, с выходов МП на вход откачивающего насоса и на вход системы суфлирования поступает двухфазная среда с разной плотностью. Рабочая среда из откачивающих насосов, пройдя воздухоотделитель и теплообменник, возвращается обратно в маслобак. Поскольку охлаждение масла производится в тракте откачки, то эта схема условно называется схемой с «холодным» баком, а в случае расположения теплообменника в тракте нагнетания - схема с «горячим» баком. Начало формы Удержание в МП образовавшейся смеси и предотвращение её выброса в газовоздушный тракт ГТД обеспечивается путём наддува опор воздухом из тракта мотора через уплотнения МП (лабиринтные, щеточные и др.). При этом обеспечивается позитивный перепад давлений на уплотнениях (давление воздуха на входе в уплотнение выше давления смеси в опоре). Конец формы Система суфлирования во многом формирует уровень давления в полостях опор и маслобаке, что оказывает прямое воздействие на разделение масла в тракте нагнетания, а еще на долговечность и результативность системы смазки. Присутствие путевых потерь давления в тракте подвода двухфазной смеси к откачивающему шестерённому насосу, местных потерь на входных кромках шестерён и на увеличение скорости потока от скорости во входном патрубке до окружной скорости головок зубьев шестерён, приводит к уменьшению давления на входе в межзубовые впадины шестерён и их заполнению под действием разности давлений в зоне всасывания и у корня шестерён. Заполнение продолжается в течение времени нахождения межзубовых впадин в зоне всасывания. Это время ограничено и зависит от скорости вращения шестерён, их размеров и др. Заполнению препятствуют центробежные силы, возникающие при вращении шестерён. Начало формы Система суфлирования во многом формирует уровень давления в полостях опор и маслобаке, что оказывает прямое воздействие на разделение масла в тракте нагнетания, а еще на долговечность и результативность системы смазки. В шестерённых насосах имеет место защемление объёма в межзубовом пространстве шестерённой пары из-за того, что в момент зацепления новой пары зубьев предыдущая параеще не выходит из зацепления и между точками зацепления образуется закрытый объём. При этом рабочая среда, занимающая защемлённый объём, попав в полость входа, расширяется от давления нагнетания до давления на входе в насос и занимает часть рабочего объёма впадины, что ещё больше ухудшает её заполнение. Присутствие этого объёма приводит к дополнительному эмульсированию двухфазной смеси. Конец формы Начало формы Спецификой заполнения двухфазной средой межзубовых объёмов является также и то, что газовая фаза смеси расширяется до полного заполнения объёма впадин. В итоге уменьшается плотность смеси и массовая продуктивность насоса. После выхода зубьев из зоны всасывания двухфазная смесь со значением плотности в межзубовом объёме перемещается в зону нагнетания, откуда она поступает на выход насоса и отчасти возвращается по зазорам на его вход. Конец формы Начало формы Из-за трения в подшипниковых узлах ГТД происходит износ их деталей, сопровождающийся выделением тепла и нагревом опор. Добавочный их нагрев происходит от поступающего из уплотнений воздуха и теплоотдачи через вал и стенки опоры. Температура опор, подшипников и рабочей среды оказывает существенное воздействие на образование в МП двухфазной смеси, т.к. изменяются парциальные значения плотности и вязкости масла и воздуха, а еще силы поверхностного натяжения масла на границе раздела с воздухом. Вязкость масла может изменяться от одного до ста и выше в зависимости от температуры и от наработки системы[20]. Конец формы Начало формы Присутствие пузырьков воздуха в гидравлическом тракте системы смазки может вызывать такие динамические явления, как колебания параметров рабочей среды, забросы давления и температуры в переходных процессах, срыв работы насоса. Описанные процессы в аппаратах систем смазки подтверждены неявно (без прямого измерения размера пузырьков) при изучениях демонстрационной системы смазки с электроприводными насосами на стенде с имитатором масляной полости ГТД. В узлах и аппаратах систем смазки протекают трудные тепловые и гидравлические процессы, влияющие на параметры образующейся двухфазной среды, и соответственно на свойства аппаратов системы смазки. Конец формы Конец формы Используемые редукторы ГТД с использованием двухфазной масловоздушной смеси на воздушных судах BombardierDash 8-Q400 Начало формы Редуктором мотора именуется понижающая зубчатая передача от ротора на воздушный винт с целью согласования наивыгоднейших скоростей вращения ротора и винта. Степень снижения скорости вращения редуктором оценивается передаточным числом, т. е. отношением числа циклов (ведущего) ротора мотора к числу циклов (ведомого) вала винта: Конец формы Редукторы могут составлять часть конструкции ГТД, а иногда представляют собой самостоятельную часть силовой установки летательного аппарата, имеют собственный корпус, узлы крепления, систему смазки и охлаждения и связываются с двигателем валами (рессорами). Начало формы Редуктор газотурбинного мотора содержит установленную на входном валу ведущую шестерню, находящуюся в зацеплении с статичными промежуточными шестернями, которые в свою очередь находятся в зацеплении с ведомой шестерней внутреннего зацепления, установленной на выходном валу редуктора. Промежуточные шестерни исполнены двойными и состоящими из большей и меньшей по наружному диаметру зубчатого венца шестерен. Огромная шестерня находится в зацеплении с ведущей шестерней и с ведомой шестерней внутреннего зацепления, установленной на внешнем выходном валу редуктора. Расположенная ближе к выходу из редуктора шестерня с меньшим диаметром находится в зацеплении с ведомой шестерней внешнего зацепления, установленной на внутреннем выходном валу редуктора. Ведущая и ведомые шестерни закреплены на валах телескопически с вероятностью самоустановки на промежуточных шестернях. Промежуточные шестерни установлены в корпусе редуктора на роликовом со стороны входа и шариковом со стороны выхода подшипниках. Причем число двойных промежуточных шестерен составляет от трех до пяти, а отношение ширины зубчатого венца большей промежуточной шестерни по делительной окружности к ширине зубчатого венца ведомой шестерни внутреннего зацепления по делительной окружности составляет от Один.5 до трех. Изобретение разрешает повысить долговечность редуктора за счет снижения нагрузок на подшипники промежуточных шестерен и выравнивания нагрузок на эти шестерни. Конец формы Начало формы Редуктор один газотурбинного мотора состоит из ведущей шестерни два, установленной телескопически, с осевыми и радиальными зазорами, с вероятностью самоустановки с поддержкой шлицевого соединения три на входном валу четыре, а еще ведомых шестерен пять и шесть внешнего и внутреннего зацепления, соответственно, установленных телескопически, с вероятностью самоустановки с поддержкой шлицевых соединений 7 и 8 на внутреннем 9 и наружном десять выходных валах редуктора один.  Редукторы ГТД Выходные валы 9 и один0 установлены на подшипниках качения 11 и 12 соответственно. Ведущая 2 и ведомые 5 и 6 шестерни находятся в зацеплении с расположенными по окружности двойными промежуточными шестернями тринадцать, причем ведущая шестерня 2 и ведомая шестерня 6 внутреннего зацепления с зубчатым венцом четырнадцать находятся в зацеплении с большей по внешнему диаметру пятнадцать зубчатого венца шестнадцать промежуточной шестерней семнадцать, расположенной со стороны входного вала четыре, а ведомая шестерня 5 внешнего зацепления находится в зацеплении с меньшей по внешнему диаметру зубчатого венца восемнадцать промежуточной шестерней девятнадцать, расположенной со стороны выходных валов 9 и 10. Шестерни 17 и 19, образующие двойную промежуточную шестерню тринадцать, установлены в статичном корпусе двадцать редуктора 1 с поддержкой шарикового подшипника двадцать один, расположенного со стороны выходных валов 9 и 10, а еще с поддержкой роликового подшипника двадцать два, расположенного со стороны входного вала четыре. Число равномерно расположенных по окружности двойных промежуточных шестерен тринадцать выбрано равным 3...5, что обеспечивает нужное для газотурбинного мотора передаточное число редуктора, снижает нагрузку на зубчатые венцы 16 и 18 шестерен 17 и 19, а еще обеспечивает равномерное разделение нагрузки между промежуточными шестернями тринадцать[10].Конец формы |