гтд. ГТД 400 готовый (3). Авиационная техника и технологии

Скачать 2.19 Mb. Скачать 2.19 Mb.

|

40 типов жидкостей, в том числе, представлены свойства некоторых фторированных производных (в частности, производных триазина). |

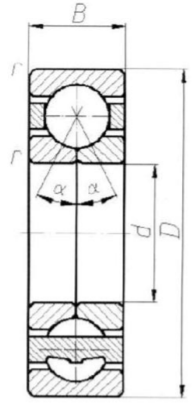

Рисунок 3.4 –Подшипник 85-276212Р1

Методика получения экспериментальных данных

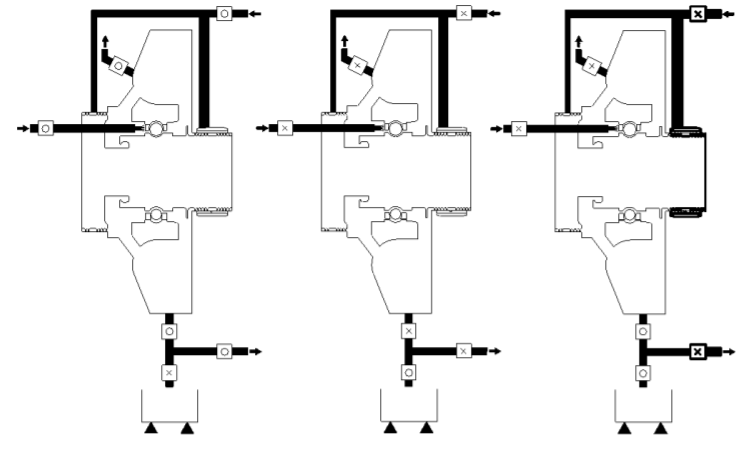

Методика получения экспериментальных данных выглядит следующим образом (рисунок 3.5): испытания для каждого режима выполняются отдельно. Подключаются все системы стенда. На первом этапе включается подача воздуха на наддув лабиринтных уплотнений, суфлирование и насос откачки. Далее включается подача масла и производится выход на режим по оборотам ротора. После работы в течение 5 минут на каждом режиме, одновременно перекрывается подача масла в маслокартер, слив масла и суфлирование воздуха картера технологического подшипника в течение 1 секунды, останавливается ротор модуля в течение 10 секунд. Отключается подача масла и воздуха к картеру опытного подшипника. Подача воздуха на наддув лабиринтных уплотнений не прекращается. Сливается масло из масляного картера технологической опоры, после этого отключается подача воздуха на наддув лабиринтных уплотнений. Слитое масло взвешивается с точностью до 0,1 грамма. Аналогичная методика испытаний была описана в главе 2. Результатом эксперимента является объем масла, стационарно присутствующий во время работы установки на режиме. Анализ зависимости объема слитого масла от режимных параметров эксперимента позволяет выявить закономерности, влияющие на объем масла, присутствующий во время работы установки на режиме, а в случае испытания различных геометрий маслокартера проводить выбор конструкции – наименьший объем масла свидетельствует о наилучшем отводе масла из маслокартера. В работе утверждается, что стационарный объем масла VR хоть и является косвенным измерением, однако он показывает насколько плохо или хорошо работает маслосборник. Сравнение эксперимента с результатами расчётов позволяет провести верификацию программного комплекса ANSYS FLUENT и определить погрешность расчёта для реальной задачи.Рисунок 3.5 – Схема измерения стационарного объема масла

Испытания имитатора проводились для нескольких значений расходо масла, подаваемого в подшипник и полость маслокартера, нескольких значение частот вращения ротора и различных проходных сечений магистрали откачки масловоздушной смеси из полости опоры. Площадь проходного сечения магистрали откачки масловоздушной смеси из полости опоры составляла 100%, 50% и 25% от имеющегося сечения магистрали. Первая серия испытаний проводилась на режимах 1 – 15. Вторая серия испытаний проводилась аналогичным способом, но между штуцером слива и тубой откачки масла была помещена шайба с отверстием, равным 50% и 25% от исходной площади сечения магистрали откачки масловоздушной смеси. Проверялись следующие режимы: 1, 2 ,4, 5, 7, 8, 10, 11, 13, 14 при 50% проходном сечении магистрали откачки масловоздушной смеси и на 1, 2, 7, 8, 13, 14 при 25% проходном сечении. Третья серия испытаний проводились на режимах 1, 2, 4, 5, 7, 8 при 100% проходном сечении.

Перспективы создания масел с повышенной термостабильностью

Проблема увеличения срока службы масла при применении его в ГТД радикально может быть решена использованием новых высокотемпературных масел, обладающих улучшенным качеством (прежде всего, повышенной термоокислительной стабильностью — ТОС).

В работе [59] отмечалось, что наиболее важными параметрами масла, определяющими нормальную работоспособность маслосистемы ГТД, являются термоокислительная стабильность, смазывающая способность, коррозионная агрессивность и низкотемпературные свойства. Первые три параметра могут быть обобщены таким понятием, как предельнодопустимая рабочая температура масла в двигателе, низкотемпературные же свойства масла во многом обусловливают пусковые характеристики двигателя.

Совершенствованию существующих лабораторных методов и разработке новых методов оценки этих показателей посвящены, в основном, в последние годы работы отечественных и зарубежных специалистов. Особое место среди этих исследований занимают работы по всестороннему изучению термоокислительной стабильности масел.

При работе в ГТД масло, как известно, подвергается воздействию множества различных факторов, причем характер воздействия сложен. Масло окисляется в объеме растворенным кислородом воздуха; масло окисляется также и в потоке масловоздушной смеси на линиях ее откачки; протекают процессы испарения и термоокислительной деструкции масла на деталях в зоне перегрева; протекает окисление в масляном тумане (в капельно-жидком состоянии) в опорах ротора и коробке привода. Во время работы двигателя масляная пленка подвергается мгновенному и значительному нагреву в подшипниках и шестернях, а после остановки двигателя — длительному воздействию высоких температур за счет тепла горячих деталей газовоздушного тракта двигателя. На процесс окисления масла в объеме, в тонкой пленке и в капельно-жидком состоянии оказывают каталитическое воздействие конструкционные материалы.

Процесс окисления большинства органических соединений экзотер- мичен, даже небольшой перегрев может стимулировать реакцию глубокого окисления масла. Поэтому основные изменения масла происходят в зонах наиболее высоких температур — в узлах опоры трансмиссии двигателя и др. При этом происходит как изменение свойств самого масла, так и образование лако- и коксообразных отложений на горячих деталях маслосистемы, что может привести к забивке фильтров и жиклерных отверстий, перегреву подшипников и т.п. Все это снижает надежность работы авиационных ГТД.

Следует отметить, что анализ патентной и научно-технической литературы проводился авторами по наиболее перспективным направлениям совершенствования высокотемпературных авиамасел.

Прежде всего, целесообразно остановиться на основных результатах рассмотрения существующего ассортимента авиамасел для ГТД. Анализ данных показал, что существующий ассортимент авиационных минеральных и синтетических масел обеспечивает надежную эксплуатацию авиатехники сегодняшнего дня. Кроме того, в настоящее время проходят стендовые испытания опытных масел для ГТД ВНИИ НП 50-1 -4у и ПТС-225, внедрение которых повысит запас качества по ТОС масел соответствующих классификационных групп.

Известно, что прогресс двигателестроения осуществляется, прежде всего, благодаря непрерывному повышению основных параметров цикла ГТД: температуры газа перед турбиной и степени повышения давления воздуха в компрессоре. Соответственно, увеличивается рабочая температура масла. Перспективные требования по теплонапряженности и габаритным размерам ГТД таковы, что конструкторы подошли к пределу в использовании всех возможных мероприятий, уменьшающих теплоотдачу в масло. Следовательно, к перспективным маслам возрастают требования по термоокислительной стабильности. Кроме того, для масел выдвигаются жесткие требования по смазывающей способности, возможности бессменной работы в течение всего ресурса, возможности низкотемпературного запуска без подогрева и, наконец, по стоимости.

С этих позиций очевидно, что минеральные масла не могут рассматриваться как перспективные, прежде всего, из-за невозможности обеспечения запаса качества по ТОС и бессменной работе.

Применение синтетических масел, безусловно, перспективно, но существующий ассортимент нуждается в заметном улучшении. Прежде всего, необходимо массовое дешевое высококачественное масло на 200 °С, на котором должен работать весь парк машин ГА. Стоимость товарных синтетических масел высока по сравнению со стоимостью минеральных масел (в > 10 раз). Отрицательными факторами являются также дефицитность основы диизооктилсебацината, некоторые технологические недостатки производства масел (ИПМ-10), отсутствие запаса качества по ТОС (ИПМ-10). Важным направлением улучшения существующего ассортимента должна быть разработка улучшенного по показателям ТОС масла ИПМ-10 и внедрение масла ВНИИ НП 50-1 -4у.

Необходимо также дешевое массовое масло, работоспособное при температурах > 200 °С.

Таким образом, проблема улучшения качества синтетических масел (на 200 °С, 225 °С, 240—250 °С) при снижении стоимости и обеспечении возможности производства масел из недефицитного сырья по пригодной для массового производства технологии выдвигается на первое место. Одновременно в целях обеспечения научно-технического задела и для разового применения необходима разработка новых высокостабильных основ (на 300 °С и выше) и присадок к ним.

Следовательно, целесообразно выделить две основные проблемы совершенствования авиамасел:

• улучшение качества традиционных основ за счет использования новых присадок и совершенствования технологии производства;

• синтез и применение новых базовых основ высокотемпературных авиамасел и присадок к ним.

Ежегодно публикуется большое количество патентов в области разработок новых присадок и технологий производства масел на традиционных основах. Наиболее интересным направлением является улучшение ТОС масел на основе эфиров полиолов. Следует отметить, что до настоящего времени отсутствует единая точка зрения на возможность создания масла на такой основе, работоспособного до 250-260° С. Лучшими антиоксидантами для сложных эфиров являются амины, характеризующиеся низкой летучестью и большой эффективностью торможения окисления при высоких температурах по с фенолами. К ним относятся вторичные амины, фенотивзин, фенил — ос - нафтиламин, дифениламин и их производство.

Большое количество патентов по-прежнему относится к способам получения и применения различных алкилированных аминов. Известно, что алкилирование улучшает растворимость ингибитора в маслах и уменьшает количество нерастворимых осадков после окисления.

В этом отношении лучшими свойствами обладают алкилированные дифениламин , фенил-а-нафтиламин, алкилированный как в фенильном, так и в нафтильном циклах . Предлагаются новые ал- кениламины , полиалкилзамещенные ароматические амины.

Запатентовано большое количество аминных и фенольных соединений, содержащих в молекулах несколько бензольных колец с алифатическими цепями с целью увеличения растворимости соединений в маслах и уменьшения летучести.

В качестве ингибиторов высокотемпературного окисления масел предлагаются также гетероциклические соединения с 5-ти и 6-членными циклами, которые применяются как индивидуальной, так и в смесях с аминами. К таким соединениям относятся монофосфат — s — триазины, соединения имидазолина, производные триазола, триазина, бензтриазола , индолины . Запатентованы алкилированные производные бензтриазола .

Усиление антиокислительного действия за счет использования синергических смесей в настоящее время подробно исследуется. Найденные смеси находят практическое применение при составлении композиций смазочных масел. Например, используются смеси азотсодержащих гетероциклических соединений и аминов.

Ряд патентных разработок относится к использованию маталлоорга- нических соединений в качестве антиокислительных присадок. Фирмой Асахи дэнка коге к.к., которые наряду с антиокислительными свойствами улучшают смазывающую способность масел.

Предложены соединения индия, кремния , кобальта , никеля .

Московским институтом нефтехимической и газовой промышленности РГУ нефти и газа предложены новые антиоксиданты для синтетических масел сложноэфирного типа — хелатные аквакомплексы .

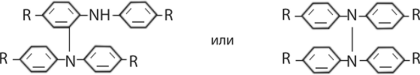

Из отечественных присадок аминного типа, применяющихся в высокотемпературных маслах на эфирной основе, например в масле ПТС- 225, следует отметить алкилированный дифениламин (диоктил-дифениламин — ДАТ). В работе 1791 исследованы новые присадки (ДК), в значительной мере превосходящие присадку ДАТ и способные повышать ТОС пентаэритритового эфира. Присадки ДК получаются реакцией дегидроконденсации и представляют собой димеры диизооктил- дифениламина:

Возможно, применение таких присадок позволит еще немного увеличить температуру максимальной работоспособности масла ПТС-225.

Кроме улучшения ТОС, решается также задача улучшения смазывающих свойств высокотемпературных сложноэфирных масел |79|. Разработка новых присадок данного функционального назначения вызвана необходимостью исключить из композиции масла традиционные присадки, содержащие атомы химически активных элементов S, Р, С1, которые при высокой температуре вызывают коррозию и осадкообразование. Для этих целей предложено использовать низкомолекулярные полиэфиры на основе диэфиров дикарбоновых кислот.

Для улучшения смазывающих свойств масел на изопарафиновой основе предлагается проверить возможность использования производных пиримидинтиона-2 и диалкилдитиофосфорной кислоты |80|.

Рассматривая синтетические эфирные масла, следует остановиться также на проблеме создания высокотемпературного рабоче-консерва- ционного масла. Известно, что этому вопросу уделяется в последнее время очень большое внимание. До настоящего времени не удалось получить рабоче-консервационное масло, работоспособное при температурах > 200° С, т.е. синтетическое масло, обладающее консервационными свойствами. Следует отметить, что недавно опубликована работа 1811, в которой наряду с методическими разработками констатируется возможность создания рабоче-консервационного масла, отвечающего повышенным требованиям спецификации MiL-L-23699C.

В работе предлагается использовать в качестве быстродействующего компонента комбинированного ингибитора коррозии для рабоче- консервационных масел комплексного эфира пентаэритрита, дикарбо- новой и монокарбоновой кислот.

Продолжаются работы по поиску присадок, улучшающих эксплуатационные (прежде всего, смазочные) свойства масел на основе поли- силоксанов. В этом смысле интересна работа , посвященная исследованию кластерных силикатов.

Наряду с работами по улучшению качества традиционных основ, важное значение имеют исследования по поиску новых высокостабильных жидкостей для производства авиамасел, работоспособных при 300 °С и выше.

Производные хиноксалина и пиразина являются, как отмечалось в ряде работ 184, 851, перспективными соединениями, обладающими высокой термоокислительной стабильностью, достаточно низкой температурой застывания. Но высокая кинематическая вязкость (