|

|

буксовый узел с роликовыми подшипниками. конспект №6. Буксовый узел с роликовыми подшипниками

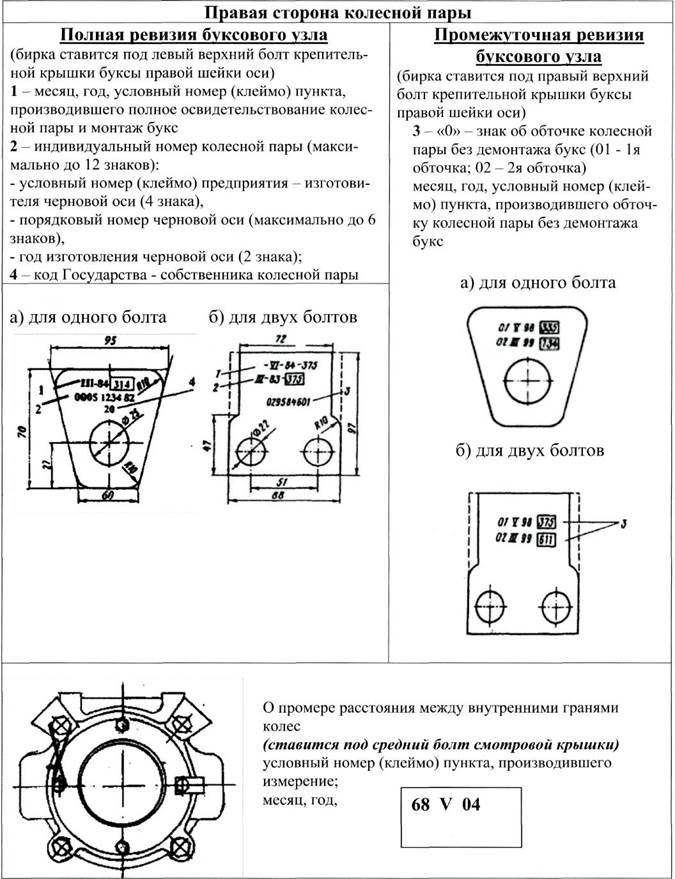

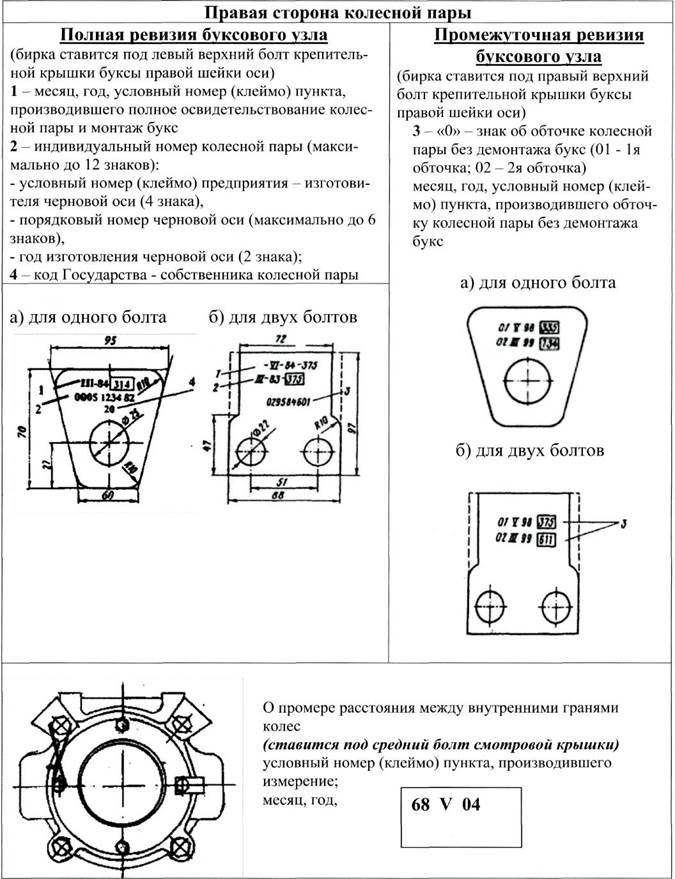

Расположение бирок, трафаретов, знака наплавки гребней (смотровая крышка окрашена красным цветом).

На смотровых крышках букс, заправленных смазкой БУКСОЛ, белой краской наносится надпись БУКСОЛ и под левый болт левой стороны колесной пары ставится бирка с надписью БУКСОЛ.

Методика определения технического состояния колесных пар и буксовых узлов

Методика установления причин изломов шеек осей и разрушения буксовых узлов с роликовыми подшипниками предназначена для работников РЖД, причастных к обслуживанию и расследованию случаев отказов в эксплуатации буксовых узлов вагонов. Методика может быть использована при расследованиях случаев изломов шеек осей и чрезмерного нагрева буксовых узлов для установления первопричины, приведшей к отказу.

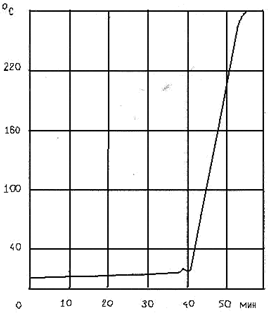

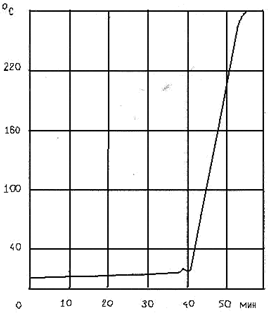

Установлено, что процесс окончательного разрушения подшипника стремительно ускоряется в том случае, если в буксе прекращается процесс качения и возникает сухое трение скольжения. Кривая на рисунке показывает, что темп нарастания температуры буксового узла может достигать 200С в минуту.

Относительно легко причину разрушения можно установить в его начальной стадии, когда в буксе сохранена смазка и ее детали (включая детали подшипников) не успели прийти в полную негодность. Такого рода отказы букс в эксплуатации выявляются с помощью напольных устройств по автоматическому обнаружению перегретых букс (КТСМ), а также осмотрщиками вагонов с помощью внешних признаков непосредственно под вагонами при его движении или на стоянке. К числу основных причин, вызывающих разрушение буксового узла и приводящих к излому шейки оси следует отнести:

- ослабление торцевого крепления буксы на шейки оси;

- проворот внутреннего кольца на шейки оси (потеря посадочного натяга);

- усталостное разрушение сепаратора;

- обводнение смазки, потеря ее служебных свойств и разработка сепаратора;

- разрыв внутреннего кольца;

- скол борта внутреннего кольца;

- заклинивание роликов между бортами наружного кольца.

Для подшипников на втулочной посадке основные причины разрушения заключаются в следующем:

- излом перемычек сепаратора сферического подшипника;

- обводнение смазки буксы и разработка сепаратора;

- разрыв внутреннего кольца.

Причины возникновения неисправностей деталей буксовых узлов.

Ослабление торцевого крепления буксы на шейке оси (или срыв резьбы деталей крепежного узла) встречается главным образом в буксах грузовых вагонов, где действуют повышенные боковые горизонтальные усилия, и значительно реже – в буксах пассажирских вагонов. причем, в большинстве случаев ослабление торцевого крепления в буксах пассажирских вагонов происходит у колесных пар, которые ранее эксплуатировались под грузовыми вагонами. Эта неисправность является следствием суммарного влияния ряда факторов: не качественного изготовления резьбы и нарушения технологии заворачивания гайки на вагоностроительных заводах и ремонтных предприятиях РЖД, а также повреждения резьбы в условиях несоблюдения инструктивных требований при расформировании колесных пар на ремонтных предприятиях.

Кроме того, опыт эксплуатации грузовых вагонов свидетельствует о том, что проворот внутренних колец возможен и в ослаблениях, гайки М110 торцевого крепления буксы. В этом случае первым начинает вращаться на шейке оси внутреннее кольцо переднего подшипника.

Применяемая смазка ЛЗ-ЦНИИ, в отличии от смазки БУКСОЛ, обладает малой влагостойкостью (гидроскопична), т.е. она способна впитать в себя воду. Обводнение смазки происходит прежде всего вследствие недостаточной герметизации крепительной и смотровой крышек. В этом случае вода может проникать в буксу не только при ее промывке в моечной машине, но и в обычных условиях эксплуатации, особенно при ее расположении под фановыми трубами в пассажирских вагонах. Кроме того, установлено, что 10% случаев исходная смазка содержит от 1 до 5% воды. Наличие в смазке воды в таких количествах не допустимо, когда она обнаруживается визуально, в виде эмульсии белого цвета. Поэтому необходимо принимать меры по предупреждению проникания воды в буксовый узел.

На буксовые узлы оказывают влияния и другие факторы, например, смещение шпинтонов тележки пассажирского вагона, при котором колесная пара вынуждена двигаться с постоянным перекосом, приводит к подрезу гребня одного из колес. К постоянной односторонней перегрузке подшипников приводит также разница диаметров колес по кругу катания. Появляющиеся в эксплуатации различные неисправности колесных пар (ползуны, навар, выщербины, неравномерный прокат по кругу катания) приводят к возникновению дополнительных динамических нагрузок, действующих на подшипники.

Характер повреждения деталей при ослаблении торцевого крепления буксы.

На основании опыта работы передовых осмотрщиков вагонов выявлен основной признак, по которому без каких-либо затруднений можно определить повреждение торцевого крепления буксы – сдвиг ее по шейки оси относительно лабиринтного кольца на величину более 1,5 мм. Такое смещение буксы обусловлено увеличением осевого разбега буксы на шейке за счет повреждения или ослабления затяжки гайки М110 или болтов М20 крепления шайбы.

Бывают случаи, когда на гайке и резьбе шейки оси нет повреждений, однако гайка отвернута. Рассматривая работу обеих гаек одной колесной пары в движущемся вагоне, можно отметить, что одна из них стремиться отворачиваться, другая – заворачиваться. В пунктах формирования и оборота поездов вагоны не разворачиваются, поэтому при движении колесной пары в обратном направлении гайка, которая отворачивалась, начинает работать на заворачивание и наоборот.

Если гайка недовернута при монтаже, т.е. ее заворачивание осуществлено с недостаточным усилием затяжки, то в самом начале эксплуатации она начинает отвинчиваться до соприкосновения грани шлица с хвостовиком стопорной планки. Длительный процесс контакта шлица с планкой вызывает ступенчатый износ обеих соприкасающихся поверхностей. Дальнейшее отворачивание гайки приводит сначала к развитию трещины в хвостовике у основания ступеньки износа или по отверстию близлежащего болта крепления, а затем – к усталостному излому хвостовика. Окончательному свинчиванию гайки мешает смотровая крышка. Наступает момент, когда на крышке с внешней стороны появляются визуально наблюдаемые выпуклости, а иногда и протертости от длительного трения по ней гайки. Отвалившаяся часть стопорной планки (а иногда и вся планка) падает в буксу, располагаясь вблизи смотровой крышки, зачастую контактируя с ней. В таких случаях при легком ударе молотком по нижней кромке смотровой крышки слышен дребезжащий звук от контакта ее с деталями торцевого крепления.

В эксплуатации имеют место случаи, когда резьба на шейки оси практически отсутствует, отдельные витки только угадываются, а отворачивание гайки осуществляется с большими трудностями. Вначале гайка повреждает резьбу, затем доходит до упора с хвостовиком стопорной планки. Конечно, хвостовик стопорной планки не может предотвратить сползание буксы по шейки оси, однако какое-то время она работает в условиях действия цилиндрических знакопеременных нагрузок. Отсюда и ступенчатый износ соприкасающихся поверхностей хвостовика и шлица гайки. Следующий этап - излом хвостовика стопорной планки, а иногда изгиб хвостовика таким образом, что дает возможность гайки сойти с шейки оси. Чаще всего излом стопорной планки происходит в самом слабом месте сечении – в зоне отверстия под болт М12, поскольку здесь наибольшее плечо действия сил.

Характер повреждения деталей при усталостном разрушении сепаратора.

Разрушение сепаратора цилиндрических роликовых подшипников связано с нарушением технологии их изготовления на заводах. Основной вид повреждения сферического роликового подшипника в эксплуатации – усталостный излом перемычек сепаратора, возникающий в условиях динамических перегрузок буксового узла вагона, особенно в зимнее время.

|

|

|

Скачать 1.5 Mb.

Скачать 1.5 Mb.