буксовый узел с роликовыми подшипниками. конспект №6. Буксовый узел с роликовыми подшипниками

Скачать 1.5 Mb. Скачать 1.5 Mb.

|

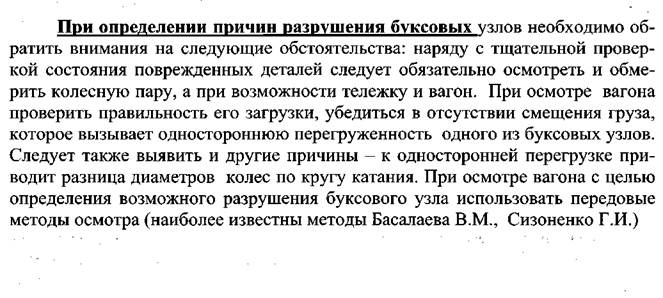

Конечная стадия при разрушении подшипников - излом шейки оси.II- проворот внутреннего кольца на шейки оси (потеря посадочного натяга) III- усталостное разрушение сепаратора IV- обводнение смазки, потеря ее служебных свойств и разработка сепаратора; V- разрыв внутреннего кольца; VI- скол борта внутреннего кольца; VII- заклинивание роликов между бортами наружного кольца. I. Ослабление торцевого крепления буксына шейки оси (или срыв резьбы деталей крепежного узла) встречается в основном в буксах грузовых вагонов, где действуют повышенные боковые горизонтальные усилия, и значительно реже - в буксах пассажирских вагонов. Эта неисправность является следствием ряда факторов: некачественного изготовления резьбы и нарушения технологии заворачивания гайки на ВРЗ и в депо, а также повреждения резьбы при расформировании колесных пар.  На основании опыта работы передовых осмотрщиков вагонов выявлен основной признак, по которому без каких-либо затруднений можно определить повреждение торцевого крепления буксы - сдвиг ее по шейке оси относительно лабиринтного кольца на величину более 1,5 мм.

Такое смещение буксы обусловлено увеличением осевого разбега буксы на шейке за счет повреждения или ослабления затяжки торцевой гайки М110 или болтов М20 крепления шайбы. Бывают случаи, когда на гайке и резьбе шейки оси нет повреждений, однако гайка отвернута. Можно отметить, что одна из гаек в движущемся вагоне стремится отворачиваться (с левой стороны по ходу движения), а другая – заворачиваться (с правой стороны по ходу движения). В пунктах формирования и оборота поездов вагоны не разворачиваются, поэтому при движении колесной пары в обратном направлении гайка, которая отворачивалась, начинает работать на заворачивание и наоборот. Если гайка недовернута при монтаже, то в самом начале эксплуатации она начинает отвинчиваться до соприкосновения грани шлица с хвостовиком стопорной планки. Длительный процесс контакта шлица с планкой вызывает ступенчатый износ обеих соприкасающихся поверхностей. Дальнейшее отворачивание гайки приводит сначала к развитию трещины в хвостовике у основания или по отверстию близлежащего болта крепления, а затем - к усталостному излому хвостовика. Характер повреждений хвостовика стопорной планки и шлицев гайки свидетельствует о некачественном выполнении монтажных работ при ревизии буксы.  Окончательному свинчиванию гайки мешает смотровая крышка. Наступает момент, когда на крышке с внешней стороны появляются визуально наблюдаемые выпуклости, а иногда и протертости от длительного трения по ней гайки. Отвалившаяся часть стопорной планки (а иногда и вся планка) падает в буксу, располагаясь вблизи смотровой крышки, зачастую контактируя с ней, при движении вагона может пробить смотровую крышку. В таких случаях при легком ударе молотком по нижней кромке смотровой крышки, слышен дребезжащий звук от контакта ее с деталями торцевого крепления (внешних признаков разрушения на смотровой крышке может не быть).  В эксплуатации имеют место случаи, когда резьба на шейке оси практически отсутствует, отдельные витки только угадываются, но гайка отворачивается с большими трудностями. Хвостовик стопорной планки и поверхность между шлицами имеют ступенчатый износ. При некачественно выполненной резьбе шейки оси усилия затяжки распределяются неравномерно, поэтому при движении гайка стремится переместиться по оси колесной пары. Вначале гайка повреждает резьбу, затем доходит до упора с хвостовиком стопорной планки, которая некоторое время удерживает гайку, отсюда и износ стопорной планки. Следующий этап - излом хвостовика стопорной планки, а иногда изгиб хвостовика таким образом, что дает возможность гайке сойти с шейки оси. Чаще всего излом стопорной планки происходит в самом слабом сечении - в зоне отверстия под болт М12. Наблюдаются такие случаи, когда стопорная планка как бы выдергивает из торца шейки оси ближайший к хвостовику болт М12, (см. фото слева) либо отрывает у него головку (см. фото справа).  Таким образом, наступает момент, когда букса уже ничем не удерживается на шейке оси (торцевого крепления нет). Однако буксовый узел еще длительное время может быть работоспособным благодаря особенностям конструкций тележек грузовых и пассажирских вагонов.

Ролики переднего подшипника сдвигаются более чем на половину длины, повисая в воздухе и обезгруживаются, под радиальной нагрузкой оказывается их другая половина. Ролики заднего подшипника повисают над скосом своего внутреннего кольца, а в худшем случае могут упереться при дальнейшем перемещении в скос внутреннего кольца переднего подшипника. В этом положении появляются повреждения подшипников вследствие их загружения, могут возникнуть отколы сразу у многих роликов заднего подшипника, а у переднего подшипника - могут сохраниться, так как они были обезгружены (и висели в воздухе).

II. Проворот внутреннего кольцана шейке оси (потеря посадочного натяга) является следствием неправильного подбора величины посадочного натяга. На ряде ремонтных предприятий качество ремонта и монтажа роликовых подшипников находится на низком уровне. Не соблюдаются требования температурного режима, замеры шеек производятся несоответствующим инструментом, в результате чего величина натяга может быть недостаточной или чрезмерной.  Кроме того, опыт эксплуатации вагонов свидетельствует о том, что проворот внутренних колец также возможен в случае ослабления гайки М110 торцевого крепления буксы. В этом случае первым начинает вращаться на шейке оси внутреннее кольцо переднего подшипника. Длительное проворачивание кольца вызывает ступенчатый износ шейки, причем поверхности трения, как у кольца, так и у шейки могут быть гладкими, зеркальными, по причине работы внутреннего кольца как подшипника скольжения, когда обе трущиеся поверхности разделяет слой смазки. За счет образовавшегося ступенчатого износа шейки оси, букса наклоняется, и соответственно перегружаются ролики и дорожки качения внутреннего и наружного колец рядом расположенного подшипника. Если внутреннее кольцо вращается на шейке оси в условиях сухого трения, то процесс разрушения происходит стремительно, подшипники теряют начальную форму, оплавляются латунью, покрываются окалиной. Усталостное разрушение массивного латунного сепаратораявляется характерным для букс пассажирских вагонов. Часто это бывает в зимний период, когда существенно возрастают динамические усилия, действующие на ходовые части подвижного состава и особенно, наличие каких-либо геометрических неровностей на поверхность катания. В этих экстремальных условиях эксплуатации проявляется недостаточная усталостная прочность сепараторов, обусловленная возможным наличием трещин в них (как правило, в перемычках), а затем происходит излом. Изломавшаяся перемычка может быть выброшена из подшипника в полость буксы, иногда в виде отдельных округленных кусков, с присутствием большого количества латуни в распыленном виде.  III. Обводнение смазки. Известно, что смазка ЛЗ-ЦНИИ обладает малой водостойкостью, гигроскопична, т.е. она способна впитать в себя воду. Обводнение смазки происходит, прежде всего, вследствие недостаточной герметизации крепительной и смотровой крышек. В этом случае вода может проникнуть в буксу не только при ее промывке в моечной машине при проведении ремонта, но и в обычных условиях эксплуатации, особенно при ее расположении под фановыми трубами в пассажирских вагонах. Кроме того, установлено, что в 10 % случаев исходная смазка содержит от 1 до 5% воды. Недопустимо, когда вода обнаруживается визуально. Главным отличительным признаком обводнения смазки является ее цвет: вместо темно-желтого он становится белого цвета. При обводнении смазка разжижается, выбрасывается из буксы через лабиринтное уплотнение и вытекает через неплотности смотровой и крепительной крышек. Далее цилиндрические подшипники в буксе начинают работать в условиях недостатка смазки, увеличивается проскальзывание роликов при качении по кольцам, резко возрастают силы трения скольжения. Из-за этого интенсивно повреждаются торцы роликов и борта колец, происходит износ латунного сепаратора, при этом продукты износа обильно поступают в разжиженную смазку и выбрасываются на диск и обод колеса, придавая им золотисто-желтую окраску (в настоящее время латунные сепараторы при плановых видах ремонта заменяются на полиамидные сепараторы). В дальнейшем может произойти излом сепаратора, возникновение трещин наружного кольца подшипника, проворот внутреннего кольца. IV. Сквозная трещина внутреннего кольца, разрыв внутреннего кольца. Наиболее опасный дефект цилиндрического роликового подшипника на горячей посадке, возникает обычно в начальные периоды эксплуатации. Основной причиной возникновения этого дефекта служат, главным образом, чрезмерное внутренние напряжение технологического происхождения. При разрыве внутреннего кольца мгновенно заклинивает ролики, шейка оси начинает вращаться внутри кольца, дальнейшее разрушение аналогично прово-роту внутреннего кольца (см. выше).  V. Скол борта внутреннего кольца заднего подшипника Происходит из-за того, что при изготовлении в зоне галтели у них образуются места повышенных напряжений. Скол борта является непосредственным следствием некачественного изготовления подшипников в основном у пассажирских вагонов вследствие действия значительных динамических сил от необрес-соренной массы редуктора с приводом от торца и буксового узла, особенно в зимнее время. VI. Заклинивание роликов между бортами наружного кольца.

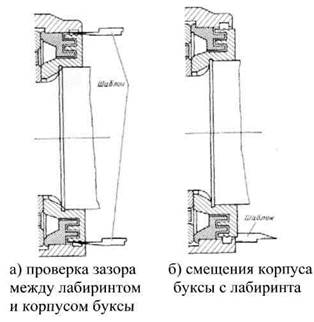

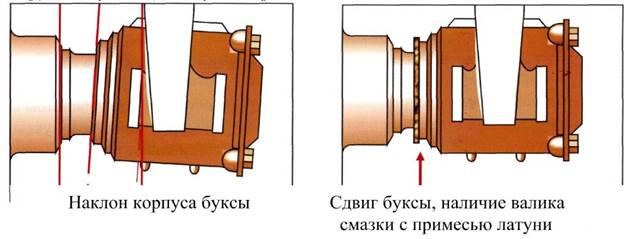

На сети дорог имеют место случаи внезапного разрушения подшипников на горячей посадке в самом начале эксплуатации и даже при заводской обкатке вновь построенного вагона. Было установлено, что причина разрушений заключалась в недостаточном осевом зазоре подшипника (зазор между торцами роликов и буртом наружного кольца). Вначале повреждались ролики, на их торцах с двух сторон и на обоих буртах наружного кольца возникали сильные задиры и заусенцы, а также ползуны, а на дорожках качения внутреннего кольца - задиры и наплывы металла; на перемычках сепаратора и на его центрирующей поверхности - следы интенсивного глубокого износа от наличия в смазке большого количества металлических включений, повреждения направляющих бортов наружного кольца. Особенно необходимо обращать внимание на наличие ползунов, наваров, выщербин, неравномерного проката, которые приводят к возникновению дополнительных динамических нагрузок, действующих на подшипники. Порядок технического обслуживания буксы: • Выявление неисправностей буксового узла при встрече вагонов поезда сходу; • При техническом обслуживании вагонов: • Проверить состояние колесной пары; • Осмотреть корпус буксы, лабиринтное кольцо, проверить нагрев буксы и сравнить его с другими буксами этого же вагона; • Путем обстукивания смотровой крышки ниже ее центра определить неисправность торцевого крепления. • Применить передовые методы осмотра вагонов. Положение внутреннего кольца заднего подшипника фиксируется лабиринтным кольцом, а наружного кольца - лабиринтом корпуса буксы. Лабиринтное кольцо прочно закрепляется на предподступичной части оси и не может перемещаться по ней. Внутренний диаметр цилиндрической части лабиринтного кольца должен отличаться от диаметра предподступичной части на величину установленного натяга. От точности размещения кольца зависит правильное положение буксы на шейке оси и относительно середины оси, а следовательно, и надежность работы буксового узла.   Наиболее характерные признаки неисправности буксовых узлов на подшипниках качения грузовых и пассажирских вагонов, выявляемколесная пара идет юзом при отжатых тормозных колодках, слышно пощелкивание, что свидетельствует о перемещении роликов, выпавших из своих гнезд в разрушенном сепараторе; - выброс смазки хлопьями на диск и обод колеса, сильные потеки смазки в зоне смотровой и крепительной крышек при возможном разрушении подшипника; - увеличенное осевое смещение при возможном разрушении торцевого крепления, подшипников; - выделение дыма, появление запаха из буксы при неисправности полиамидного сепаратора подшипника буксового узла; - наличие явных ползунов, небольших ползунов по всей поверхности катания колеса - этими признаками являются удары колеса о рельс; дребезжание тормозной рычажной передачи, галапирование тележки - это свидетельствует о возможной неисправности роликовой буксы с разрушением сепаратора; - выброс искр пучком со стороны лабиринта при провороте внутреннего кольца или разрушении заднего подшипника; - отсутствие или повреждение смотровой крышки; - наличие неравномерного проката колеса, определяемого: * при скорости движения поезда более 60 км/ч - по увеличенному колебанию консольной части боковой рамы тележки вместе с корпусом буксы колесной пары, имеющей неравномерный прокат; * при скорости движения поезда менее 60 км/ч - по состоянию крепления фрикционной планки, по сдвигу пружин или их отсутствию, по креплению валика подвески башмака. Следы трения отчетливо видны по наличию яркого металлического блеска. При наличии неравномерного проката в обязательном порядке необходимо вскрыть буксу с обеих сторон колесной пары и проверить, нет ли разрушения колец подшипника или разрушения сепаратора. При стоянке поезда: 1.Корпус буксы имеет наклон по отношению к шейке оси, что является признаком местной выработки посадочной поверхности корпуса буксы от проворота наружных колец, выработка шейки оси от проворота внутренних колец и т.д. Проворот внутреннего кольца является особым браком и представляет опасность в том, что нагрева роликовой буксы может не быть при хорошем состоянии смазки, а внутреннее кольцо работает как подшипник скольжения, вызывая ступенчатый износ шейки оси, при этом букса наклоняется. При прово-роте внутреннего кольца заднего подшипника букса наклоняется в сторону диска, при провороте переднего подшипника - букса имеет наклон в противоположную сторону. При дальнейшем разрушении, чем интенсивнее нагрев, даже при разрушении переднего подшипника, тем образование примесей в смазке меньше, так как смазка становится жиже, и металлическая пыль притягивается к намагниченному кольцу, за исключением разрушения сепаратора. Если проворот переднего кольца на шейке оси даст выработку на 1 мм, то букса наклонится вперед примерно на 1 мм. При наклоне буксы вперед происходит увеличение зазора между лабиринтным кольцом и корпусом буксы вверху и уменьшение зазора внизу, т.е. произойдет перекос буксы.  2. Буксовый узел относительно лабиринтного кольца в осевом направлении сдвинут вперед в верхней части, а в нижней части - назад. Наличие разницы размера сдвига буксы свидетельствует об аварийном состоянии буксового узла. Смещение корпуса буксы относительно лабиринтного кольца на шейке оси проверяется крючком. При проведении крючком по месту перехода от лабиринтного кольца к задней стенке корпуса, при исправном торцевом креплении крючок зацепится за корпус буксы, если крючок соскочит, то это указывает на возможную неисправность торцевого крепления. Эффективным способом выявления данных неисправностей является метод замера осевого зазора между лабиринтным кольцом и корпусом буксы специальным щупом (шаблоном Басалаева) длиной 50 мм, который имеет: - с одного конца конус для измерения зазора между лабиринтным кольцом оси и лабиринтом буксы;

- с другого конца - выступ размером 1,7 мм для измерения смещения корпуса буксы относительно лабиринтного кольца. Увеличение размера выступа на 0,2 мм обосновано погрешностями на наличие посторонних частиц на поверхности корпуса буксы и лабиринтном кольце.

Наиболее характерные признаки неисправности буксовых узлов на подшипниках качения грузовых и пассажирских вагонов, выявляемые по по внешним признакам по методу В.М. Басалаева При встрече поезда сходу: |