буксовый узел с роликовыми подшипниками. конспект №6. Буксовый узел с роликовыми подшипниками

Скачать 1.5 Mb. Скачать 1.5 Mb.

|

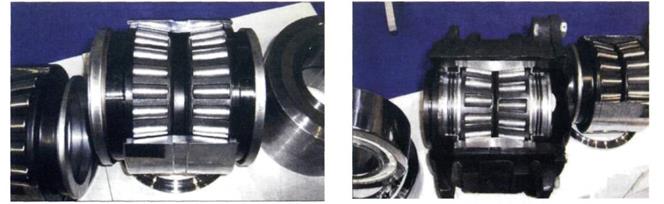

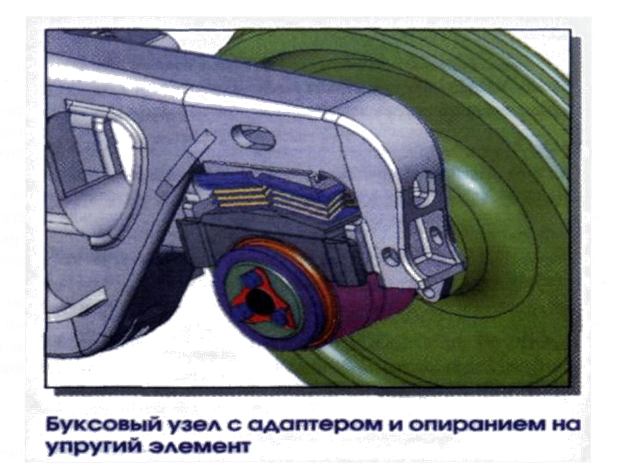

БУКСОВЫЙ УЗЕЛ С КОНИЧЕСКИМИ ПОДШИПНИКАМИ КАССЕТНОГО ТИПА.Взамен серийных буксовых узлов с цилиндрическими роликовыми подшипниками, установленными в корпус буксы, на шейки осей колесных пар в холодном состоянии напрессованы двухрядные конические подшипники кассетного типа ТВU 130 и ТВU 150.  Конический подшипник кассетного Конический подшипник кассетного типа для грузовых вагонов типа для грузовых вагонов с нагрузкой на ось 23,5тс. с нагрузкой на ось 25тс. Внешними отличительными признаками буксовых узлов с цилиндрическими роликовыми подшипниками с подшипниками кассетного типа являются отсутствие корпуса буксы - в качестве нагружателя используется адаптер и открытый торец оси с торцевой шайбой, четырьмя болтами М20 или тремя болтами М24 крепления подшипника на шейке и съемной заглушкой, закрывающий цент оси. Адаптер свободно без перекосов устанавливается на наружное кольцо конического подшипника кассетного типа. Осевой зазор адаптера относительно наружного кольца подшипника составляет 4мм. Подшипник имеет встроенные неразборные уплотнения, заправлен смазкой и отрегулирован по зазорам на заводе-изготовителе. Все детали подшипников имеют антикоррозионное покрытие-фосфатирование. Торцевые шайбы, наружные кольца подшипников и адаптеры могут быть окрашены в черный цвет. Номера колесных пар выбиты холодным способом на стопорящих пластинчатых шайбах с правых сторон. Бирки отсутствуют. Особенность эксплуатации буксовых конических подшипников кассетного типа определяется их конструкцией и связана с относительно более высокими, примерно в 1,5-2,0 раза, нормальными рабочими температурами нагрева подшипников по сравнению с температурами нагрева серийных буксовых узлов с типовыми цилиндрическими подшипниками. Более высокие рабочие

Осмотр колесных пар с коническими подшипниками кассетного типа производится в соответствии с инструкцией № ЦВ-ЦЛ-408. Дополнительно к требованиям инструкции осмотрщику вагонов в процессе эксплуатации колесных пар с подшипниками кассетного типа осмотрщиками вагонов производится: При встрече состава сходу: • отмечаются внешние признаки ненормальной работы подшипниковых узлов - скрежет, пощелкивание, искрение, задымление, появление запаха и т.п. При осмотре вагонов во время стоянки поезда: • визуальный контроль состояния наружных колец, уплотнений, адаптеров и болтов М20 или М24 торцевых креплений, фиксируются случаи подтеков и выбросов смазки в зонах уплотнений и на колесах. Браковочными признаками(требующими отцепки вагона) являются: • выброс смазки на диск и обод колеса, вызванный перегревом подшипников; • потеря адаптера; • ослабление болтов М20 или М24 торцевого крепления подшипников на оси, обрыв или потеря болтов. Браковочными признаками не являются(отцепка вагона не должна производиться): • следы проворота наружного кольца подшипника относительно адаптера; • повышенный нагрев подшипников кассетного типа по сравнению с стандартными буксовыми узлами. Нагрев буксового узла определяется на ощупь на поверхности адаптера. Температуры адаптеров колесных пар с подшипниками кассетного типа других рядом стоящих вагонов. В пути следования в составе поезда при прохождении вагонов с подшипниками кассетного типа напольных приборов обнаружения перегретых букс, не оборудованных устройствами типа «конвертор», сигналы тревоги любого уровня не являются браковочными и остановка поезда не должна производиться. Сигналы тревоги любого уровня являются браковочными и остановка поезда должна производитьсядля систем, оборудованных устройствами типа «конвертор», в этом случае осмотр перегретой буксы производится в соответствии с требованиями «Инструкции по размещению, установке и эксплуатации средств автоматического контроля технического состояния подвижного состава на ходу поезда» № ЦВ-ЦШ-453. При обнаружении осмотрщиками вагонов дефектов подшипников кассетного типа или дефектов на поверхности катания колес колесной пары, не допускаемых в соответствии с инструкциями № ЦВ/3429 и № ЦВ-ЦЛ-408 в эксплуатации и требующих текущего отцепочного ремонта, категорически запрещается !!! Автоматизированная система контроля подвижного состава (АСКПС) используемая на Восточно-Сибирской железной дороге и выписки из анализа браков по буксовому узлу.На базе эксплуатационного вагонного депо Иркутск-Сортировочный создан центральный пост контроля системы АСКПС. Операторами Центрального поста контроля системы АСКПС службы вагонного хозяйства производится контроль нагрева буксовых узлов вагонов на основе оперативного анализа показаний приборов безопасности КТСМ, в двух плечах ВСЖД – главному ходу и северному ходу. Отслеживается прохождение поездов на подходах к Восточно-Сибирской по Красноярской ж.д. 20 станций по главному ходу и 10 станций по Абаканской ветке, Забайкальской ж.д. 20 станций, и Дальневосточной ж.д. 15 станций. На основе данных полученных операторами ЦПК АСКПС от слежения движения поездов по скрытым и тревожным показаниям системы АСКПС вагоны предъявляются к осмотру. Существует пять видов тревожных показаний. Тревога 0, 0П, 0Д, 1, 2. - Показание КТСМ на нагрев буксового узла с уровнем «Тревога 0» требует осмотра выявленного буксового узла на ближайшем ПТО по ходу поезда. - «Тревога 0Д» - показание КТСМ на рост уровня нагрева буксового узла независимо от настройки поста КТСМ и требует осмотра на ближайшем ПТО по ходу поезда. - «Тревога 0П» - вырабатывается системой АСКПС на основе автоматического анализа скрытых показаний КТСМ и осматривается на ближайшем ПТО по ходу поезда. - «Тревога 1» - предаварийный уровень нагрева, при котором допускается следование поезда с особой бдительностью до ближайшей станции для осмотра. - «Тревога 2» - аварийный уровень нагрева, при котором не допускается следование поезда. Требуется немедленная остановка поезда и осмотр буксового узла.

Самое большое внимание в работе с системой АСКПС отводится работе со скрытыми показаниями КТСМ, для выявления неисправностей буксового узла на ранних стадиях развития, поскольку неисправности буксовых узлов развиваются скоротечно. Устройства КТСМ оборудованы подсистемой способной выявлять нагрев ободов колесных пар при не правильной работе тормозного оборудования вагона, с выдачей тревожной сигнализации «Тревога 1». Более 70 % вагонов отцепленных по предаварийным уровням отцеплены по причине предъявления их операторами ЦПК АСКПС к целенаправленному осмотру, на основе информации полученной от аппаратуры контроля. С момента организации ЦПК АСКПС на дороге не произошло ни одного случая горячего излома шейки оси колесной пары (2005 году на сети дорог произошло два брака из-за горячего излома шейки оси колесной пары, в 2007 году – 1 случай.) Службой вагонного хозяйства проводится работа по приведению расстояний между постами КТСМ к нормативному (согласно инструкции ЦВ-ЦШ-453) – не более 35 км. Совместной работой сменного инженера ЦУП службы вагонного хозяйства, операторами центрального поста АСКП и операторами диагностического оборудования эксплуатационных вагонных депо установлен контроль за работой буксовых узлов в движущихся поездах на основе показаний системы АСКПС. Согласно проведенного анализа допущенных в 2006г браков по неисправностям роликовых букс все 22 случая нагрева роликовых букс зафиксировала аппаратура КТСМ, 13 раз была зафиксирована Тревога-1, 9 раз Тревога-2. Чаще всего браки - отцепки вагонов по неисправностям роликовых букс на ВСЖД в 2006г были допущены на участке Иркутск - Мысовая – 5 случаев из 14. Данным анализом установлено что по неисправностям роликовых букс в 11 случаях из 22 последнее полное освидетельствование колесные пары проходили более 1 года от даты отцепки вагона. В 13 случаях торцевое крепление было гайкой М-110, в 9 случаях шайбовое. В 9 случаях неисправная букса была у 3-ей колесной паре ходу движения, в 7 случаях у 4-ой колесной пары, в 4 случаях у 2-ой колесной пары, в 2 случаях у 1-ой колесной пары по ходу движения поезда. В целях предупреждения перегревов буксовых узлов вагонов и для подтверждения правильности настройки аппаратуры контроля нагрева букс (КТСМ) применяют бесконтактные измерители температуры «Кельвин 200 ЛЦ-м». Порядок работы с прибором 1. Перед применением бесконтактного измерителя температуры «Кельвин 200 ЛЦ-м» ознакомится с руководством по эксплуатации, убедится что прибор прошел метрологическую поверку. 2. Расстояние от входного зрачка бесконтактного измерителя температуры до измеряемого объекта должно быть в пределах 0,2 - 0,8 м. При показании аппаратурой КТСМ аварийной буксы необходимо встретить поезд, подсчитать указанный вагон (с учетом секций локомотива), осмотреть его буксовые узлы (на ходу поезда, если вагон пройдет вперед) и записать инвентарный номер вагона в блокнот. 3. Запросить у дежурного персонала, ответственного за снятие показаний с регистрирующей аппаратуры КТСМ, уровень нагрева (в квантах) зарегистрированного буксового узла и записать данные в блокнот. 4. После остановки поезда найти вагон, зарегистрированный аппаратурой, с аварийным буксовым узлом. 5. Измерить термометром «Кельвин» температуру боковой рамы тележки в нижней точке подрессорной части (в аппаратуре КТСМ за температуру окружающего воздуха принимается температура боковой рамы тележки). Записать измеренное значение в блокнот. 6. Измерить термометром «Кельвин» температуру корпуса буксового узла в верхней части крепительной крышки у заднего, по ходу движения поезда, верхнего прилива для болтового крепления при показаниях аппаратуры КТСМ-01, КТСМ-01Д. При показаниях аппаратуры КТСМ-02 измерить температуру в нижней части корпуса буксового узла. Записать измеренное значение в блокнот. Вычислить значение превышения температуры корпуса буксы над температурой боковой рамы: Превышение = Тбуксы - Трамы Записать вычисленное значение в блокнот. 7. В соответствии с Таблицей соответствия превышения температуры корпуса буксы уровням показаний аппаратуры КТСМ в зависимости от температуры настройки аппаратуры и температуры окружающего воздуха, определить табличное значение температуры корпуса буксового узла и записать его в блокнот. 8. Сравнить измеренное значение превышения температуры корпуса буксового узла с табличным. При совпадении значений, или расхождении в пределах + 5 градусов, нагрев буксового узла считается подтвердившимся. 9. Все измерения производить в течение времени не более 15 минут с момента остановки поезда. 10. Все измерения и характеристики, записанные в блокноте, переписать в журнал контрольных проверок. 11. В случае отсутствия нагрева буксового узла оценить качество работы тормозов (положение тормозной колодки, температуру обода, диска колеса в зоне перехода к ступице и т.д.). 12. При отсутствии нагретого буксового узла и заторможенных колес в зарегистрированном вагоне, произвести осмотр и измерение температур буксовых узлов в двух смежных вагонах в каждую сторону. 13. При отсутствии разницы в температурах зарегистрированного буксового узла и смежных буксовых узлов соседних вагонов необходимо определить возможную причину показания средств контроля (отсутствие пола — у фитинговых платформ, безрамные цистерны с малым диаметром котла, кратковременное торможение поезда при проходе по контрольному участку пути, влияние солнечного излучения, горячего груза и т.п.). При отсутствии вышеперечисленных причин произвести совместную (ВЧД, ШЧ) проверку работоспособности средств контроля. 14. При обнаружении в проходящем поезде перегретого буксового узла, не зафиксированного аппаратурой КТСМ необходимо проверить его аналогичным образом. Решение о причастности средств контроля к пропуску перегретого буксового узла принимается после проверки работоспособности аппаратуры и определения причин, вызвавших нагрев. ПЕРЕЧЕНЬ Используемой литературы при составлении конспекта для технического обучения работников эксплуатационных вагонных депо по теме: «Буксовый узел грузовых вагонов»1. Инструкция осмотрщика вагонов № ЦВ-ЦЛ-408 от 1996г. 2. Инструкция по осмотру, освидетельствованию ремонту и формированию вагонных колесных пар № ЦВ/3429 от 77г. 3. Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками № 3-ЦВРК от 98г, изд. Москва 2001 год. 4. Методика определения технического состояния колесных пар и буксовых узлов (при разрушении буксовых узлов ЦВТК-15), от 29.09.2000г, изд. Москва 2000 г. 5. Передовые методы осмотрщиков сети дорог. 6. Иллюстрированное пособие «Осмотр вагонов», изд. Транспорт Москва 1990г. |