Кр. Курсовая работа. Департамент образования и науки города москвы государственное бюджетное профессиональное образовательное учреждение города Москвы

Скачать 1.2 Mb. Скачать 1.2 Mb.

|

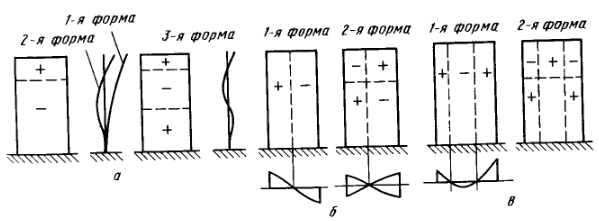

Колебания лопаток |

| z = |

| 0 |

| 6,9 ∙ 10-3 |

| 0,014 |

| 0,021 |

| 0,028 |

| 0,035 |

| 0,041 |

| 0,048 |

| 0,055 |

| 0,062 |

| 0,069 |

Площадь каждого поперечного сечения рассчитывается по следующей формуле:

(2.2)

(2.2)Получим следующие площади для каждого поперечного сечения (табл. 2.2).

Табл. 2.2 – Площади поперечных сечений для каждой лопатки

| f1 (z) = | f2 (z) = | f3 (z) = | f4 (z) = |

| 1,31 ∙ 10-4 | 1,31 ∙ 10-4 | 1,31 ∙ 10-4 | 1,31 ∙ 10-4 |

| 9,422 ∙ 10-5 | 1,298 ∙ 10-4 | 1,194 ∙ 10-4 | 1,31 ∙ 10-4 |

| 7,899 ∙ 10-5 | 1,263 ∙ 10-4 | 1,077 ∙ 10-4 | 1,31 ∙ 10-4 |

| 6,73 ∙ 10-5 | 1,205 ∙ 10-4 | 9,611 ∙ 10-5 | 1,31 ∙ 10-4 |

| 5,745 ∙ 10-5 | 1,124 ∙ 10-4 | 8,448 ∙ 10-5 | 1,31 ∙ 10-4 |

| 4,876 ∙ 10-5 | 1,019 ∙ 10-4 | 7,285 ∙ 10-5 | 1,31 ∙ 10-4 |

| 4,091 ∙ 10-5 | 8,913 ∙ 10-5 | 6,122 ∙ 10-5 | 1,31 ∙ 10-4 |

| 3,37 ∙ 10-5 | 7,401 ∙ 10-5 | 4,959 ∙ 10-5 | 1,31 ∙ 10-4 |

| 2,698  10-5 10-5 | 5,657  10-5 10-5 | 3,796  10-5 10-5 | 1,31  10-4 10-4 |

| 2,067  10-5 10-5 | 3,68  10-5 10-5 | 2,633  10-5 10-5 | 1,31  10-4 10-4 |

| 1,47  10-5 10-5 | 1,47  10-5 10-5 | 1,47  10-5 10-5 | 1,31  10-4 10-4 |

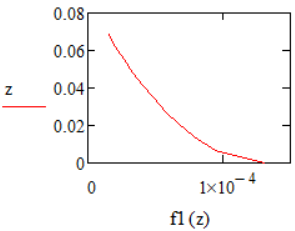

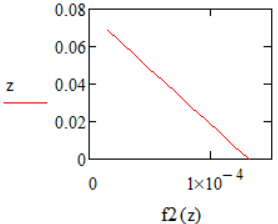

Графики распределения площадей представлены на рис. 16 - 17.

|  |

| Рис. 16 – График распределения площадей при q = 0,5 | Рис. 17 – График распределения площадей при q = 1 |

|  |

| Рис. 18 – График распределения площадей при q = 2 | Рис. 19 – График распределения площадей при a = 0 |

Объем лопатки численно равен площади фигуры под графиком распределения площадей по высоте и связан следующей зависимостью:

(2.3)

(2.3)Рассчитаем объем лопаток по данной формуле:

(м3) (объем лопатки с q = 0,5)

(м3) (объем лопатки с q = 0,5) (м3) (объем лопатки с q = 1)

(м3) (объем лопатки с q = 1) (м3) (объем лопатки с q = 2)

(м3) (объем лопатки с q = 2) (м3) (объем лопатки с a = 0)

(м3) (объем лопатки с a = 0)Подсчитаем массы лопаток по следующей формуле:

(2.4)

(2.4)Получим следующие массы:

(кг) (масса лопатки с q = 0,5)

(кг) (масса лопатки с q = 0,5) (кг) (масса лопатки с q = 1)

(кг) (масса лопатки с q = 1) (кг) (масса лопатки с q = 2)

(кг) (масса лопатки с q = 2) (кг) (масса лопатки с a = 0)

(кг) (масса лопатки с a = 0)Массы каждого участка лопатки представлены в табл. 2.3:

Табл. 2.3 – Массы каждого участка лопатки

| M1 = | M2 = | M3 = | M4 = |

| 0,03 | 0,052 | 0.041 | 0,074 |

| 0,024 | 0,045 | 0,034 | 0,067 |

| 0,019 | 0,038 | 0,028 | 0,059 |

| 0,015 | 0,031 | 0,022 | 0,052 |

| 0,012 | 0,024 | 0,017 | 0,044 |

| 8,701 ∙ 10-3 | 0,018 | 0,012 | 0,037 |

| 6,168 ∙ 10-3 | 0,012 | 8,591∙ 10-3 | 0,03 |

| 4,06 ∙ 10-3 | 7,825∙ 10-3 | 5,456∙ 10-3 | 0,022 |

| 2,345 ∙ 10-3 | 4,12 ∙ 10-3 | 2,98∙ 10-3 | 0,015 |

| 9,991 ∙ 10-4 | 1,468 ∙ 10-3 | 1,161∙ 10-3 | 7,412 ∙ 10-3 |

| 0 | 0 | 0 | 0 |

Формула для определения центробежной силы в каждом участке:

(2.5)

(2.5)Центробежная сила в каждом участке показана в табл. 2.4.

Таблица 2.4 – Центробежная сила в каждом участке лопатки

| Fц1 = | Fц2 = | Fц3 = | Fц4 = |

| 9,302 ∙ 103 | 1,033 ∙ 104 | 1,137 ∙ 104 | 1,352 ∙ 104 |

| 8,074 ∙ 103 | 9,007 ∙ 103 | 1,002 ∙ 104 | 1,217 ∙ 104 |

| 6,951 ∙ 103 | 7,744 ∙ 103 | 8,683 ∙ 103 | 1,082 ∙ 104 |

| 5,901 ∙ 103 | 6,543 ∙ 103 | 7,368 ∙ 103 | 9,466 ∙ 103 |

| 4,91 ∙ 103 | 5,405 ∙ 103 | 6,092 ∙ 103 | 8,114 ∙ 103 |

| 3,974 ∙ 103 | 4.332 ∙ 103 | 4,866 ∙ 103 | 6,762 ∙ 103 |

| 3,088 ∙ 103 | 3,326 ∙ 103 | 3,704 ∙ 103 | 5,409 ∙ 103 |

| 2,25 ∙ 103 | 2,388 ∙ 103 | 2,622 ∙ 103 | 4,057 ∙ 103 |

| 1,456 ∙ 103 | 1,52 ∙ 103 | 1,633 ∙ 103 | 2,705 ∙ 103 |

| 706,96 | 723,194 | 754,034 | 1,352 ∙ 103 |

| 0 | 0 | 0 | 0 |

На рисунках 20 – 23 показаны графики центробежной силы в каждом участке лопатки.

|  |

| Рис. 20 – График центробежной силы в каждом участке лопатки при q = 0,5 | Рис. 21 – График центробежной силы в каждом участке лопатки при q = 1 |

|  |

| Рис. 22 – График центробежной силы в каждом участке лопатки при q = 2 | Рис. 23 – График центробежной силы в каждом участке лопатки при a = 0 |

Формула напряжения в сечениях лопатки:

(2.6)

(2.6)Напряжения в сечениях лопатки показаны в табл. 2.5.

Таблица 2.5 – Напряжения в сечениях лопатки

| σ1 = | σ2 = | σ3 = | σ4 = |

| 7,101 ∙ 107 | 7,885 ∙ 107 | 8,68 ∙ 107 | 1,032 ∙ 108 |

| 8,569 ∙ 107 | 7,545 ∙ 107 | 7,718 ∙ 107 | 9,291 ∙ 107 |

| 8,8 ∙ 107 | 7,188 ∙ 107 | 6,872 ∙ 107 | 8,259 ∙ 107 |

| 8,768 ∙ 107 | 6,808 ∙ 107 | 6,113 ∙ 107 | 7,226 ∙ 107 |

| 8,548 ∙ 107 | 6,398 ∙ 107 | 5,42 ∙ 107 | 6,194 ∙ 107 |

| 8,15 ∙ 107 | 5,946 ∙ 107 | 4,774 ∙ 107 | 5,162 ∙ 107 |

| 7,548 ∙ 107 | 5,432 ∙ 107 | 4,156 ∙ 107 | 4,129 ∙ 107 |

| 6,677 ∙ 107 | 4,815 ∙ 107 | 3,542 ∙ 107 | 3,097 ∙ 107 |

| 5,399 ∙ 107 | 4,003 ∙ 107 | 2,887 ∙ 107 | 2,065 ∙ 107 |

| 3,421 ∙ 107 | 2,747 ∙ 107 | 2,049 ∙ 107 | 1,032 ∙ 107 |

| 0 | 0 | 0 | 0 |

На рисунках 24 – 27 показаны графики напряжения в сечениях лопатки.

|  |

| Рис. 24 – График напряжения в сечениях лопатки при q = 0,5 | Рис. 25 – График напряжения в сечениях лопатки при q = 1 |

|  |

| Рис. 26 – График напряжения в сечениях лопатки при q = 2 | Рис. 27 – График напряжения в сечениях лопатки при a = 0 |

Как видно из графиков распределения напряжений самый оптимальный вариант — это лопатка с законом профилирования q = 0,5 (рис. 24) у этой лопатки в связи с небольшой массой получаются самые низкие напряжения в корневом сечении.

При этом максимум напряжений приходится не на корневое сечение, которое является самым опасным. Далее будет произведен расчет от действия газодинамической силы этой лопатки.

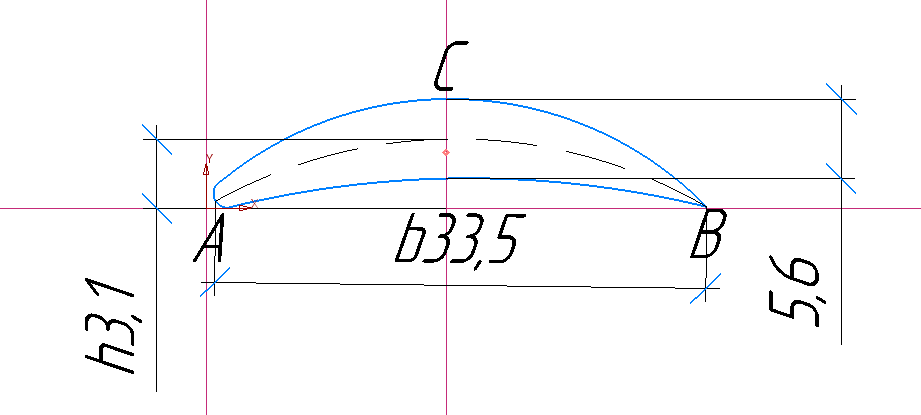

(м2)

(м2)

(2.1)

(2.1) ;

; ;

; ;

; (для лопатки постоянного сечения)

(для лопатки постоянного сечения)