технологический процесс изготовления колонны С-14. ДИПЛОМ. Дипломная работа по специальности 22. 02. 06 Сварочное производство Тема Разработка технологического процесса сборки и сварки

Скачать 1.28 Mb. Скачать 1.28 Mb.

|

|

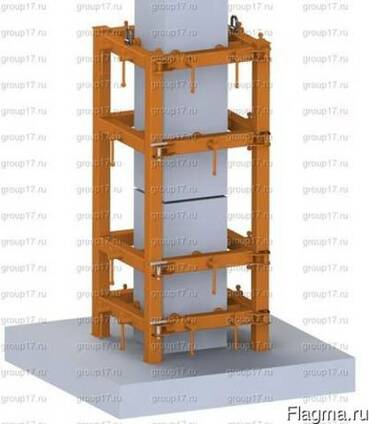

ГЛАВА 3 . ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКАЯ ЧАСТЬ 3.1 Заготовительные операции К заготовительным операциям относят: правку, гибку, очистку, резку, мех. обработку. Правка необходима для выправления проката. Правка производится путем пластического изгиба или растяжения. Оборудование для правки делят на: ротационные машины, прессы растяжные, правильные машины. 1)Ротационные машины: листоправильные, многоволковые, сортоправильные, многороликовые машины. 2) Прессы бывают винтовые, гидравлические, кривошипные. Гибка: ее выполняют путем пластического изгиба заготовок. По принципу действия оборудование для гибки делят на: ротационные машины и прессы. К ротационным машинам относят: листогибочные, профилегибочные многоволковые станы, зибовочные машины, сортогибочные роликовые машины, трубогибочные машины. Прессы предназначены для гибки различных профилей из листового и полосового материала, на прессах можно выполнить пробивку отверстий, штамповочные операции. Очистка: её применяют для удаления с поверхности листа средств консервации, загрязнений ржавчины окалины, заусенцев, шлака, которые затрудняют процесс сварки, вызывают дефекты сварных швов и препятствуют нанесению защитных покрытий, для очистки деталей применяют механическую и химическую очистку. К механическим относят: дробеструйную, дробемётную, пескоструйную, на зачистных станках, галтовочных барабанах. К химическим методам относят: обезжиривание, ванный или струйный способ. Резка При изготовлении деталей применяют следующие виды резки ножницами на отрезных станках, штампах, на прессах, термическую резку. Ножницы используют при резке листов фасонного профиля малых толщин. Ножницы бывают: однодисковые с наклонным ножом, прессножницы. Отрезные станки применяют для резки труб фасонного и сортового профиля. Термическую резку (газовая и дуговая резка) применяют для резки тугоплавких металлов листового материала и труб большого диаметра. Механическая обработка. В производстве деталей сварных конструкций металлорежущие станки применяют для выполнения операций сверления отверстий, обработок кромок и поверхностей. Для сверления применяют сверлильные станки, радиальносверлильные, вертикальносверлильные. Многошпиндельные кромки и поверхности обрабатывают на кромкострогальных, продольнострогальных станках, цилиндрические обечайки на токарнокарусельных станках. 3.2 Подготовка к сборке Перед сваркой производим сборку конструкции в кондукторе т.е. установку и фиксацию деталей в предусмотренном проектом положении. Она должна обеспечивать возможность качественной сварки конструкции (рисунок 9) Рисунок 9 – Кондуктор для сборки сварочных колонн.  Необходимо выдержать заданный зазор между соединяемыми деталями, установить детали в проектное положение и закрепить между собой так, чтобы взаиморасположение деталей не нарушилось в процессе сварки, а если необходимо, и транспортировки. Должен быть обеспечен свободный доступ к месту сварки. Согласно РД 34.15.132-96 длина прихваток должна быть не менее 50 мм и расстояние между ними не более 500 мм. Назначаем длину прихваток 50±10 мм. Катет прихваток равен 3 мм. Запрещается наложение прихваток у кромок, не подлежащих сварке, в местах пересечения швов и на краях будущих швов. Прихватки должны выполняться сварщиками, имеющими допуск на сварку подобных изделий, и по возможности теми, кто будет сваривать данное соединение, теми же сварочными материалами, которые будут применяться для сварки основных швов. Прихватки должны быть полностью перекрыты и по возможности переварены при наложении основного шва. Прихватки выполняются на режимах, рекомендованных для сварки таких швов. Прихватки должны быть зачищены от шлака и проконтролированы. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву. Прихватки, имеющие недопустимые дефекты, следует удалять механическим способом. 3.3 Подготовка к сварке Перед изготовлением деталей используют следующие технологические операции: разметку, резку, штамповку, зачистку, правку, подготовку кромок. Разметка состоит в нанесении на металл конфигурации заготовки с припуском. Припуск – это разность между размером заготовки и чистовым размером детали. Припуск снимают при последующей обработке. Для разметки применяют разметочные столы или плиты необходимых размеров. Резку выполняют кислородными резаками по намеченной линии контура детали вручную или газорезательными машинами специального назначения. Резка на металлических станках более производительна и дает высокое качество реза. Для механической прямолинейной резки листового металла применяют прессножницы. Штамповку заготовок проводят в холодном или горячем состоянии. Стальные листы толщиной до 6-8 мм. штампуют в холодную. Для металла толщиной 8-10 мм. применяют штамповку с предварительным подогревом. Металл зачищают для удаления заусенцев с кромок деталей после штамповки, а также для удаления с поверхности кромок окалины и шлаков после кислородной резки. Для зачистки мелких деталей используют стационарные установки с наждачными кругами. Крупногабаритные детали зачищают переносными пневматическими или электрическими шлифмашинами. Детали и заготовки при их искривлении в процессе кислородной резки или резки на механических ножницах правят на листоправильных вальцах или вручную на плите. Правку тонколистового металла проводят в холодном состоянии на листоправильных вальцах или прессах, толстолистового металла – в горячем состоянии вручную на правильных плитах. Подготовку свариваемых кромок деталей большой толщины выполняют кислородной резкой или обработкой на строгальных или фрезерных станках, для подготовки тонколистового металла используют кромкогибочные прессы или специальные станки. Гибку деталей и заготовок проводят на металлогибочных вальцах. Здесь же изготавливают обечайки для сварки различных емкостей цилиндрической формы. Согласно чертежу производится скос одной кромки под углом 45* сварной шов. Сварка Под режимом сварки понимают – совокупность параметров, которые обеспечивают устойчивое горение дуги, получение сварочных швов заданных размеров, формы и качества. Существуют главные параметры и дополнительные параметры. К главным параметрам относятся: 1) сила сварочного тока; 2) напряжение дуги; 3) скорость сварки. К дополнительным относятся: 1) диаметр электрода; 2) тип и марка электрода; 3) род и полярность сварочного тока; 4) пространственное положение шва. Определение режимов сварки для колонны С14 1) По толщине металла определяем диаметр электрода (dэл ), так как толщина металла, из которого изготавливается спираль равна 10 мм., значит, будем использовать электрод диаметром 4 мм. 2) Сила сварочного тока J(А) равна: по формуле Jсв =dэл ·k, рассчитываем силу сварочного тока. k – коэффициент пропорциональности зависит от диаметра электрода. Jсв = 30·dэл =30·4=120 А. 3) Напряжение на дуге (Uд ) при ручной дуговой сварке будет равно 24В. 4) Скорость сварки (Uсв ) зависит от квалификации сварщика и толщины свариваемого металла. 5) Род тока и полярность устанавливаются в зависимости от вида свариваемого металла и от его толщины, при сварке постоянным током обратной полярности на электроде выделяется больше теплоты. Обратная полярность применяется при сварке тонкого металла и при сварке высоколегированных сталей, чтобы не было перегрева. 6) Положение шва в пространстве при ручной дуговой сварке можно производить по всех пространственных положениях. При сварке колонны, применяются электроды: Э42А – тип электрода Э–электрод УОНИ 13/45- марка электрода У – для углеродистой стали Д – толстое покрытие Е-412(3) – группа индексов, характеризующая механические свойства Б- основное покрытие 20 – род и полярность 3.4 Контроль сварных швов Контроль качества заключается в проверке соответствия показателей качества продукции установленным требованиям. Каждое такое несоответствие называется дефектом. Критериями качества могут являться физические, геометрические, функциональные и технологические показатели. Причинами появления дефектов могут являться неправильный выбор основных и присадочных материалов, нарушения технологии сварки (неправильная подготовка, сборка, режим сварки или термообработки и т. п.), а также низкая квалификация сварщиков. При автоматической и механизированной сварке дефектов возникает, как правило, меньше чем при ручной. Существуют различные методы контроля сварных швов: гидравлические, пневматические, вакуумные, керосиновый. Так же сварные швы колонны контролируются внешним осмотром. Он заключается в том, что это простейший и не обходимый способ проверки качества сварки в готовом изделий. Визуальному контролю подвергаются все законченные сварные соединения. Перед визуальным контролем сварные швы и прилегающая к ним поверхность основного металла шириной не менее 20 мм (по обе стороны шва) должны быть очищены от шлака, брызг расплавленного металла, окалины и других загрязнений. Визуальный контроль производится невооруженным глазом или с помощью лупы 4–7 кратного увеличения для участков, требующих уточнения характеристик обнаруженных дефектов, с применением, при необходимости, переносного источника света. Внешний осмотр выявляет несоответствие шва требуемых геометрическим размерам, наплывы подрезы, прожоги. Размеры швов должны соответствовать указным на чертеже. Не допускается какое бы ни было уменьшение фактического размера шва по сравнению с заданным размером. При выявлений наружных дефектов (поры, трещины)–нужно удалить шлак, зачистить место сварки удалить поры и трещины с помощью горелки или шлифмашинки, а после удаления и зачистки переварить шов. При сварке колонны используются угловые швы, наиболее распространенными дефектами таких швов являются: – непровары (несплавления) между основным металлом и швом, а также между валиками шва; – наплывы (натеки) и брызги металла; – незаваренные кратеры; – скопления и включения пор. Данные виды дефектов являются недопустимыми. Чаще всего их возникновение связано с неправильно подобранным режимом сварки, низкой квалификацией сварщика или некачественными сварочными материалами. Сварные соединения, в которых по результатам контроля обнаружены недопустимые дефекты (признанные "не годными") подлежат удалению или ремонту с последующим повторным контролем. При сварке колонны применяются швы с катетом 6 мм. Допустимые дефекты для данного шва указаны в таблице 9. Таблица 9 – Нормы допустимых дефектов сварных соединений

Недопустимые дефекты подлежат ремонту или вырезке. После все исправленные участки стыков должны быть подвергнуты внешнему осмотру 52 и удовлетворять установленным требованиям. Повторный ремонт не допускается 3.5 Расчет затрат для изготовления ______________________. При планировании бюджета изготовления _____________ должно быть обеспечено полное и достоверное отражение всех видов расходов, связанных с ее выполнением. Определение затрат производится путем составления сметы расходов на разработку технологического процесса. Смета расходов состоит из прямых и накладных расходов, которые включают в себя следующие статьи: - материальные затраты колонны С-14; - затраты на специальное оборудование ; - заработная плата работников; - страховые взносы во внебюджетные фонды; - накладные расходы 1 Перечень стоимости материалов необходимых для данной разработки приведены в таблице 10 Таблица10-Основное оборудование и материалы

Для изготовления ______________ использовался труд 3 человек. Заработная плата определяется в соответствии с нормативно –правовым актом о формировании фонда оплаты труда, с количеством отработанного времени и установленным штатно-должностным окладом [ Для одного рабочего месячный оклад составляет =17 900,00 руб. Всего работников 3 человека ( монтажник, сварщик, газорезчик), таблица 11 Таблица 11 Расчет заработной платы

Таблица 12 – Морфологическая матрица технологии сборки и сварки __________

По таблице 12 выбираем сочетание А1Б3В1Г2Д1Е1, так как это является наиболее рациональное решение с точки зрения функциональности и ресурсосбережения технологии. ГЛАВА 4. ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ 4.1 Техника безопасности при выполнении сварочных работ Сварочные работы являются одним из видов деятельности, относящейся к категории повышенной опасности. Любые работы, связанные с производством сварки, должны выполняться в условиях обязательного соблюдениятехники безопасности. Техника безопасности, как минимум, требует предварительного инструктажа, применения средств индивидуальной защиты и соблюдения Охрана труда при выполнении сварочных работ. Рабочее место сварщика должно содержаться в чистоте и порядке, не допуская ничего лишнего, мешающего работе на рабочем месте, а также в проходах и проездах. Детали и заготовки следует держать в устойчивом положении на подкладках и стеллажах, высота штабелей не должна превышать полторы ширины или полтора диаметра основания штабеля и во всех случаях не должна быть более 1 м. Средства индивидуальной защиты:  Зона сварки (сварочная дуга, расплавляемый металл) является источником возможного травмирования сварщика излучением и теплом сварочной дуги и брызгами расплавленного металла. Для защиты глаз, лица, кожного покрова головы и шеи сварщика от излучения и брызг металла, а также частичной защиты органов дыхания от непосредственного воздействия выделяемых при сварке паров металла, шлака и аэрозолей (мелких частичек расплавляемого металла и шлака, взвешенных в парах) предназначены защитные щитки. Щитки изготовляются двух основных видов наголовные и ручные. Наголовный щиток более удобен, так как освобождает руку сварщика от необходимости удерживать ручной щиток. Щитки изготовляют углубленной формы для того, чтобы они хорошо защищали все открытые части головы и шеи сварщика. При пользовании щитком для обзора конструкции не обязательно откидывать щиток назад на голову, достаточно поднять крышку рамки со светофильтром и осмотреть конструкцию через прозрачное защитное стекло, а также подготовить стык к сварке, зачистить кромки, удалить шлак и выполнить другие операции, требующие хорошей видимости. Для защиты от вредного излучения дуги в щитки вставляют стеклянные светофильтры темно-зеленого цвета, которые не пропускают вредного излучения, но позволяют видеть дугу, расплавляемый металл и манипулировать электродом для лучшего формирования шва. Зона сварки (сварочная дуга, расплавляемый металл) является источником возможного травмирования сварщика излучением и теплом сварочной дуги и брызгами расплавленного металла. Для защиты глаз, лица, кожного покрова головы и шеи сварщика от излучения и брызг металла, а также частичной защиты органов дыхания от непосредственного воздействия выделяемых при сварке паров металла, шлака и аэрозолей (мелких частичек расплавляемого металла и шлака, взвешенных в парах) предназначены защитные щитки. Щитки изготовляются двух основных видов наголовные и ручные. Наголовный щиток более удобен, так как освобождает руку сварщика от необходимости удерживать ручной щиток. Щитки изготовляют углубленной формы для того, чтобы они хорошо защищали все открытые части головы и шеи сварщика. При пользовании щитком для обзора конструкции не обязательно откидывать щиток назад на голову, достаточно поднять крышку рамки со светофильтром и осмотреть конструкцию через прозрачное защитное стекло, а также подготовить стык к сварке, зачистить кромки, удалить шлак и выполнить другие операции, требующие хорошей видимости. Для защиты от вредного излучения дуги в щитки вставляют стеклянные светофильтры темно-зеленого цвета, которые не пропускают вредного излучения, но позволяют видеть дугу, расплавляемый металл и манипулировать электродом для лучшего формирования шва. Применяют 13 классов светофильтров типа С для сварки на токах от 13 до 900 А. Разнообразие светофильтров позволяет сварщику подобрать подходящий для ею зрения светофильтр нужного класса. Необходимо иметь в виду, что излучение сварочной дуги может травмировать глаза рабочих, находящихся поблизости от работающего сварщика. Поэтому рабочих, находящихся в зоне сварки, следует снабдить очками и светофильтрами, предназначенными для подсобных рабочих. Излучение дуги опасно для зрения на расстоянии до 20 м.  Сварщики, работающие на строительных площадках, обязаны носить каски, предохраняющие голову рабочего от возможного травмирования падающими предметами и защищающие от ударов поражения электрическим током и атмосферных воздействий. Под каску должен одеваться головной убор — подшлемник. Важными средствами индивидуальной защиты сварщика являются спецодежда и спецобувь. Спецодежда (куртки и брюки) изготовляется из материала, предохраняющего сварщика от излучения и имеющего противоискровые нашивки. Для работы в стационарных постах сварщик использует фартук, предохраняющий от брызг, особенно опасных при дуговой резке. Обувь сварщика, работающего на монтажной площадке, должна быть с нескользящей подметкой. Сварщики, работающие на строительных площадках, обязаны носить каски, предохраняющие голову рабочего от возможного травмирования падающими предметами и защищающие от ударов поражения электрическим током и атмосферных воздействий. Под каску должен одеваться головной убор — подшлемник. Важными средствами индивидуальной защиты сварщика являются спецодежда и спецобувь. Спецодежда (куртки и брюки) изготовляется из материала, предохраняющего сварщика от излучения и имеющего противоискровые нашивки. Для работы в стационарных постах сварщик использует фартук, предохраняющий от брызг, особенно опасных при дуговой резке. Обувь сварщика, работающего на монтажной площадке, должна быть с нескользящей подметкой.К средствам индивидуальной защиты относятся также резиновый коврик, резиновые перчатки и галоши, применяемые при работе в особо опасных местах. Во время работы сварщик должен застегивать куртку, не допуская оголения и поражения лучами дуги открытых мест тела. Клапаны куртки должны быть закрыты, брюки носятся на выпуск так, чтобы они закрывали ботинки во избежание попадания брызг металла на ноги. При проведении сварочных работ на открытом воздухе в холодное время года спецодежда должна комплектоваться теплозащитными подстежками в соответствии с климатическими зонами. При использовании материалов, выделяющих повышенное количество сварочных аэрозолей (цветных металлов и сталей с цинком и цинковым покрытием и др.), применяют усиленную вентиляцию, обеспечивающую подачу чистого воздуха к сварщику. Однако общая вентиляция не всегда достигает нужного эффекта, поэтому прибегают к средствам индивидуальной защиты. Для этого в основном используют фильтрующие противопылевые респираторы и реже — изолирующие шланговые и автономные дыхательные аппараты Необходимо отметить, что работа с использованием респиратора или противогаза вызывает быструю утомляемость рабочего, поэтому в каждом случае следует подобрать наиболее эффективный способ защиты. 4.2 Электробезопасность | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||