Презентация логистика. Дипломная Работа (1). Дипломная работа тема работы Совершенствование логистических процессов на предприятии

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

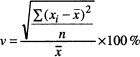

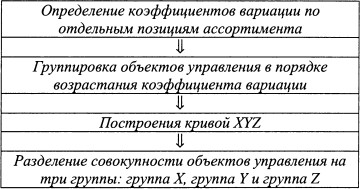

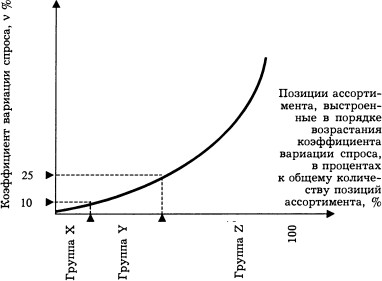

Рисунок 8 – Результаты оптимизации функционирования склада [12, с. 289] Можно сделать вывод о значимости контроля и оптимизации складских затрат для прибыльности работы предприятия, о разнообразии логистических методов выявления неэффективных складских затрат. Рассмотрим методы размещения продукции на складе и оценим их влияние на складские затраты.

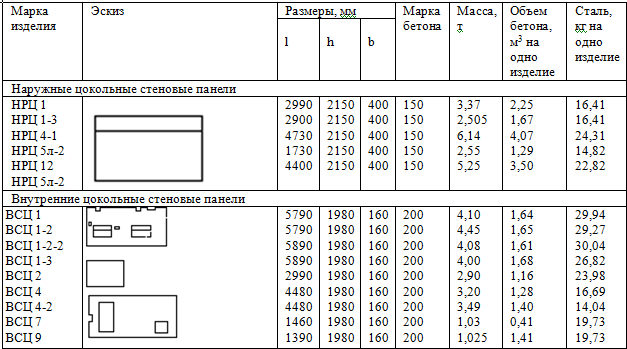

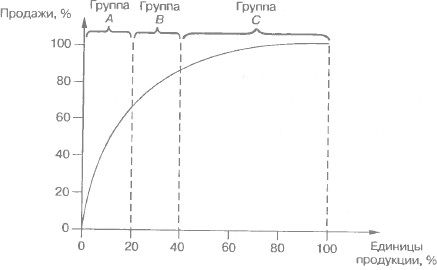

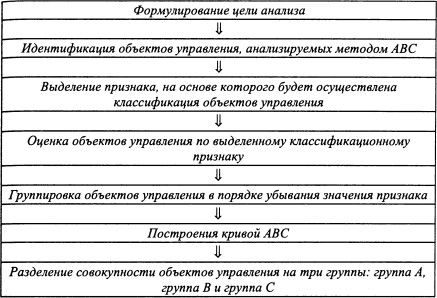

Проблема увеличения пропускной способности склада без изменения его объемов является одним из актуальных вопросов складской логистики. С. Таран еще в 2007 г., поднимая подобный вопрос относительно торгового склада, говорил о том, что не любой склад можно модернизировать для дополнительного товарного потока (рабочая высота склада должна быть не менее девяти метров, шаг колонн 9-12 метров) [46]. Для небольшого торгового ассортимента с хранением части товара несколько месяцев, невысоком товарообороте и росте времени на обработку заказов С. Таран предлагал варианты [46]: использование стеллажных секций меньшей длины; узкопроходную технологию с подбором соответствующей техники; применение комбинированного способа размещения товаров на набивных (для однородных товаров больших объемов) и универсальных (для остальных товаров) стеллажах; использование гравитационных и универсальных стеллажей – сводная таблица позволила определить: использование набивных или гравитационных стеллажей позволит увеличить емкость склада на 26%, но количество обслуживаемых товарных позиций снижается до 58,5% (набивные стеллажи), до 29% (гравитационные стеллажи). Мы считаем такую модернизацию недопустимой из-за резкого снижения складируемого ассортимента (при невозможности его компенсации на других площадях). Этот пример показывает сложность изменения складского размещения товаров. При подобной потребности в заводском складе задача осложняется необходимостью минимизации времени хранения, синхронизацией с планами ДСК и т.д. Рассмотрим особенности продукции Завода крупнопанельного домостроения (далее – ЗКПД) и требования к размещению ее на складах. Определение рабочих объемов вместимости склада готовой продукции ЗКПД производят по формуле (5) [6, с. 142]: В = В1 * Т, (5) где В1 – суточный объем готовых изделий, м3; Т – продолжительность хранения (10-14 суток). Площадь склада готовой продукции ЗКПД определяется по формуле (6) [6, с. 142]: Па = В * К1 * К2 / В2, м2, (6) где К1 – коэффициент, учитывающий площадь проходов, проездов, равен 1,5; К2 – коэффициент увеличения площади склада при применении различных кранов: мостовых – 1,3; башенных – 1,5; козловых – 1,7. Готовая продукция ЗКПД поставляется на отдельный склад из формовочного цеха, в котором производилась ее технологическая выдержка. Запас готовых ЖБИ на складе обычно планируется на 10-11 рабочих суток [6, с. 143]. Площадь зоны хранения склада готовой продукции ЗКПД подразделяется на места хранения каждой ассортиментной строки: если ЗКПД выпускает цокольные стеновые панели серии 111-97 (рисунок 9), то складирование производится отдельно наружных и внутренних панелей. Площадь этих мест разделяется по маркам (размерно-весовым данным). «В целях сокращения простоев транспорта и обеспечения равномерной загрузки кранов количество штук изделий в пролетах должно быть примерно одинаково, а изделия одного типа рекомендуется складировать в разных пролетах» [6, с. 143].  Рисунок 9 – Пример номенклатуры ЗКПД В рассматриваемом примере площадь склада готовой продукции, предназначенная для складирования панелей, будет разделена на 2 площадки (наружных и внутренних цокольных стеновых панелей), при этом на первой площади должны быть определены места хранения изделий шести марок, а на второй – девяти мест хранения. Т.о. планировка склада готовой продукции зависит от номенклатуры производимых марок продукции и при ее изменении, как и изменении объемов производства, смене технологии изготовления продукции, склад должен произвести перепланировку своих площадей. Также для оптимизации складских затрат важно привести использование площадей в соответствие с технологией складского товародвижения, схемой и оснащением складской деятельности, изменениями предпочтений заказчиков. Логистическое решение по размещению продукции оптимизируется с использованием методик ABC-XYZ-анализа и ряда других, применение которых обусловлено спецификой постановки и условий реализации задачи оптимального размещения в конкретных случаях. Рассмотрим их подробнее.  Классификация по методу АВС (рисунок 10) – это выявление и группировка товаров по трем группам по привлекательности для клиента, по влиянию на товарооборот, по доходу, по затратам; в складской логистике он позволяет определить «горячие» и «холодные» зоны раскладки товаров. Классификация по методу АВС (рисунок 10) – это выявление и группировка товаров по трем группам по привлекательности для клиента, по влиянию на товарооборот, по доходу, по затратам; в складской логистике он позволяет определить «горячие» и «холодные» зоны раскладки товаров.Рисунок 10 – Классификация продукции по АВС-методу [54, с. 589] Метод основан на классическом методе Парето, используемом в экономике, менеджменте, маркетинге, логистике. Суть правила Парето в том, что «в процессе достижения какой-либо цели нерационально уделять объектам, образующим малую часть вклада, то же внимание, что и объектам первостепенной важности. Согласно правилу Парето множество управляемых объектов делится на две неодинаковые части … метод АВС предусматривает более глубокое разделение на три части» [9, с. 114] в соответствии с целью анализа по определенному алгоритму, представленному на рисунке 11. Для оптимизации размещения продукции на складе важно, что АВС- метод позволяет разделить продукцию по частоте заказа – часто отпускаемые товары (определяются по частоте встречаемости в отгрузочных документах) обычно составляют небольшую часть складского ассортимента и логистически верно их расположение в максимально удобных и расположенных вблизи зоны отпуска продукции местах (вдоль «горячих» линий склада), там же оптимально располагать и реже требуемые покупателями крупногабаритные бестарные товары, что позволяет значительно сократить время на их обработку и транспортировку. Продукция, которая требуется реже, располагается вдоль «холодных» линий склада.  Рисунок 11 – Алгоритм проведения анализа по АВС-методу [9, с. 115] Для более точного разделения ассортимента на три группы используются графические методы [9, с. 117-125] – метод определения границ с помощью касательной к кривой АВС и метод определения границ с помощью петли АВС-анализа. Использование АВС-метода позволяет минимизировать перемещения персонала и оборудования при складской обработке продукции, что сокращает затраты склада на хранение и обработку товаров, повышает качество складской деятельности, снижает объемы недополученной заводом прибыли, положительно влияя на имидж предприятия. Более всего влияют на применение результатов АВС-анализа в складской логистике такие характеристики, как степень равномерности спроса на складской ресурс и точность прогнозирования. Эти характеристики можно учесть с помощью XYZ-анализа. Логика этого анализа аналогична АВС-анализу, но основание группировки соответствует поставленным проблемам. Разделение ассортимента производится на три группы: в группу Х собирается продукция равномерного спроса или спроса с незначительными колебаниями, т.е. ассортимент этой группы достаточно предсказуем по спросу. В группе У собирается продукция с колеблющимся спросом (например, зависящий от сезона, от иных предсказуемых факторов воздействия) – это ассортимент со средне прогнозируемым спросом. Ассортимент группы Z – это эпизодически требуемые позиции, прогнозировать запрос которых сложно.  Для отнесения ассортиментной позиции к конкретной группе используется расчетный коэффициент вариации спроса (v) по этой позиции, определяемый по формуле (7) [9, с. 127]: Для отнесения ассортиментной позиции к конкретной группе используется расчетный коэффициент вариации спроса (v) по этой позиции, определяемый по формуле (7) [9, с. 127]:, (7) где хi – i-e значение спроса по оцениваемой позиции; х– среднее значение спроса по оцениваемой позиции за период n; n – величина периода, за который произведена оценка. Величина коэффициента вариации в каждой группе определяется по выбираемому алгоритму в зависимости от разделения конкретного ассортимента (например, в группу Х относим ассортимент с v от 0 до 10%, в группу У – от 10 до 25%, остальной – в группу Z). Схема проведения XYZ-анализа представлена на рисунке 12.  Рисунок 12 – Алгоритм проведения XYZ-анализа [9, с. 128]  График XYZ (в зависимости от выбранных долей группировки по коэффициенту вариации) представлен на рисунке 13. График XYZ (в зависимости от выбранных долей группировки по коэффициенту вариации) представлен на рисунке 13.Рисунок 13 – График XYZ [9, с. 128] Дальше нужно соотнести в матрице результаты ABC и XYZ анализа (обычно такое сопоставление может производиться в программе MS Excel с помощью функции сортировки). К «горячей» зоне хранения будут отнесены позиции, находящиеся в квадратах АХ, AY, BX, к «средней» зоне – позиции из квадратов AZ, BY, CX, к «холодной» зоне хранения – ассортимент склада, собранный в квадратах BZ, CZ, CY. «При проведении ABC, XYZ анализа следует придерживаться, по крайней мере, двух правил: первое – статистические данные должны быть взяты не менее чем за предыдущий год с разделением по кварталам и месяцам…; второе – единицы измерения должны быть унифицированы: следует … выбрать размеры унифицированного короба, в котором и будет измеряться количество отгружаемой продукции. После проведения ABC, XYZ анализа вычисляется норма запаса по каждой товарной позиции, находящаяся на складе единовременно, определяется количество мест хранения для каждой товарной позиции и производится размещение на основе проведенного анализа» [10]. Сейчас большинство информационных логистических систем ERP или WMS классов позволяют провести ABC, XYZ анализ по разным критериям. Эти виды группировки складского ассортимента готовой продукции и его анализа используются не только для данных целей. Например, АВС-анализ может помочь разделить продукцию по прибыли/обороту (рисунок 14), что в соотнесении с проведенной реорганизацией использования складской площади позволяет выявить эффективность перепланировки. |