Презентация логистика. Дипломная Работа (1). Дипломная работа тема работы Совершенствование логистических процессов на предприятии

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

Организация хранения готовой продукции предприятия и требования к ее размещениюПравила хранения на складе железобетонных и бетонных изделий для строительства с 2014 г. регламентирует ГОСТ 125486-2021 [14], определяя способы укладки при складировании продукции в зависимости от ее формы, габаритов и назначения. Организация хранения готовой продукции начинается с решения нескольких вопросов при первоначальном планировании производства: Нужен ли предприятию собственный склад готовой продукции либо можно использовать арендованный?; Где должен (должны) быть размещен(ы) склад(ы) готовой продукции?; Сколько помещений нужно для складирования произведенной продукции?; Какие функции будет исполнять склад готовой продукции как единица логистической системы производства предприятия? Ответы на эти вопросы могут быть сформулированы на первоначальном этапе планирования производства, т.к. они полностью должны соответствовать цели, характеристикам будущего производства. При этом необходимо ориентироваться не только на начальный этап производственной деятельности фирмы, но и на ее перспективное развитие. Первые три вопроса, не касающиеся прямо темы нашего исследования, рассмотрим только обзорно. Ответ на вопрос о собственном или арендуемом складе А. М. Гаджинский предлагает найти способом «Make-or-Buy Problem» (т.е. решением задачи «Сделать или купить») [9, с. 92]. Вопрос размещения склада готовой продукции у промышленного предприятия обычно не возникает, т.к. производство первоначально оснащается собственными складскими помещениями и территориями для формирования производственных запасов материалов, комплектующих, сырья и готовой продукции. Кроме того, многие промышленные предприятия планируют на своей территории склад готовой продукции как неотделимую часть логистической системы фирмы, которую невыгодно отдалять от производственных цехов из-за удорожания транспортировки готовой продукции на склад, сложностей с организацией возврата продукции со склада, высокой вероятностью нарушений в логистической, информационной, документальной системах, сопровождающих сам производственный процесс. Количество складов определяется по параметрам, которые учитываются при расчете полной стоимости материальных потоков и поддержания организации распределения складов. Функции склада готовой продукции как логистической единицы: Приемка готовой продукции из цехов или их складов готовой продукции, сортировка и комплектация. Организация хранения, транспортировки, упаковки, подготовки к реализации. Обеспечение сохранности продукции в соответствии с требованиями режимов и способов хранения каждого типа товара. Техническое обеспечение реализации товара и приемки груза покупателем. Оказание услуг по: предпродажной подготовке товаров (фасовка, заполнение тары, упаковка и т.п.); проверке функционирования товаров – технических средств; различных транспортно-экспедиционных и т.п. Создание условий для качественного исполнения функций: определение необходимых количеств работников, транспортных средств, средств механизации, тары; поддержание оборудования и средств в рабочем состоянии; координация свободных складских площадей и планов поступления продукции, отгрузки товаров; соблюдение трудовой, санитарной, противопожарной дисциплины, техники безопасности. Поддержание логистических связей, учет, отчетность: согласование поставок продукции и заказов покупателей; учет поступления, отгрузки продукции, производимых логистических операций; документирование складских операций; мониторинг запасов готовой продукции и свободных площадей склада; отчетность по загрузке складских площадей, объемах продукции, объемах некондиции и порчи продукции на складе; работа с претензиями покупателей к качеству деятельности склада и отгруженных товаров. «Залогом эффективного функционирования складского хозяйства является: разработка схемы генплана складов, правильный выбор вида склада (здания или сооружения); расчет мощности склада с учетом перспективы развития фирмы; оптимальный выбор системы складирования, обеспечивающей максимальное использование складских мощностей при условии минимизации общих затрат на ее создание» [23, с. 364]. Технологический процесс на складе делится на три основных этапа [19, с. 14-16]: операции по обеспечению запаса товаров: Поставка товаров на склад; Учет и контроль поступления товаров; операции по переработке грузов и их документирование: Разгрузка и приемка грузов; Складская транспортировка и перевалка груза; Складирование и хранение товара; операции реализации товаров по заказам покупателей: Комплектование заказов; Транспортировка заказа потребителям; Сбор и возврат пустой тары; Контроль выполнения заказов; Информационное обслуживание склада. Система складирования подразделяется на технико-экономическую, функциональную и поддерживающую подсистемы [29, с. 76-77]: технико-экономическая характеризует технические и технологические параметры склада, оборудования – это груз в виде складируемых грузовых единиц, здание склада и подъемно-транспортное оборудование; функциональная подсистема определяет грузопереработку; избранный вид складирования (единство технологического оборудования для складирования груза, со способом размещения товаров на складе и их хранением), систему комиссионирования (комплекс операций по подготовке, отбору, комплектации товаров и их доставке) и управление перемещением грузов; поддерживающая подсистема – это информационное, организационно-экономическое, правовое и иное обеспечение эффективной работы склада. Выбор системы складирования продукции на складе – основная задача оптимального исполнения складов своих функций. Система складирования готовой продукции предполагает оптимальное размещение продукции на складе и рациональное управление складскими работами, для чего необходимо принимать меры по сохранности качества продукции, по повышению эффективности и ритмичности работы транспорта для снижения непроизводительного времени и расходов, улучшению использования складских территорий и площадей, оптимизации использования рабочего времени специалистов склада. Для организации хранения готовой продукции необходимо зонирование склада – определение оптимальных пропорций складских площадей для каждой складской деятельности. «По взаимному расположению рабочих зон возможно около 40 компоновочных решений склада … склады могут быть разделены на две группы: склады с односторонним и двусторонним расположением складских зон. Основные схемы компоновок склада: тупиковый вариант с прямоточным, фронтальным, боковым, угловым грузопотоками; проходной (сквозной) вариант с прямоточным, боковым, обратным и угловым грузопотоками. Расположение основных рабочих зон влияет на систему складирования, основные внутрискладские грузопотоки, технологию переработки груза, ориентацию логистического процесса, объемно-планировочные решения складирования» [29, с. 45]. Обычно склад делится на четыре вида площадей [47, с. 196-197]: Грузовая (полезная) площадь для хранения продукции как в таре, так и в другом виде. Обычно это самая большая часть площади склада. Оперативная площадь – для складских операций: приемки, перемещения, упаковки, сортировки, выдачи. Вторая по величине площадь. Служебная площадь – для вспомогательных и управленческих специалистов, а также занятая бытовыми и подсобными помещениями (кабинет начальника, комната охраны, туалеты и душевые и др.). Конструктивная площадь не может быть использована из-за особенностей здания (колонны, лестницы, другие элементы). Определение конкретных объемов площадей производится в соответствии со спецификой товарооборота и технологическими особенностями производства. Планировка должна учитывать требования [16]: площадь хранения товаров должна вдвое превышать отведенную под остальные нужды склада площадь; планировка рассчитывается на использование складского оборудования, погрузочной техники, создание условий качественной укладки и хранения; по возможности рекомендуется однопролетный склад большой площади без перегородок около 24 метров ширины для движения складской техники; основные складские зоны планируются с высотой потолков, достаточной для эффективной укладки упаковок и проезда спецтехники. Планировка склада должна обеспечивать «беспрепятственное перемещение грузов между техническими зонами независимо от того – подлежат они хранению или нет. … груз должен поступать с одной стороны складского помещения, складироваться в середине и отгружаться с другой стороны, так как «прямой грузопоток» гарантирует минимальные издержки, связанные с перемещением материалов внутри склада» [53]. Основные технологические зоны [16]: Зона ручной (механизированной) разгрузки транспорта, изъятия товара из транспортной упаковки. Должна быть рассчитана на складирование тары до ее передачи в экспедицию приемки. Территория располагается внутри здания или рядом, на нее возможен въезд крупнотоннажных автомобилей. Зона экспедиции приемки: подсчет, сверка количества и качества товара, учет прихода упаковок, их складирование до передачи на хранение. Площадка может быть изолирована, но должна примыкать к зоне разгрузки. Зона хранения со стеллажами в соответствии с допустимой высотой хранения вида продукции. Самая большая из складских зон; обязателен участок подготовки товара к хранению, формирования мест. В зависимости от специфики, продукция может поступать сюда сразу из зоны разгрузки. Зона упаковки заказов: отбор и комплектование заказанных товарных позиций в единицу транспортировки. Зона прямо примыкает к зоне хранения или является ее частью, имеет прямой выход в зону экспедиции отправки. Зона экспедиции отправки: подготовка сопроводительной документации, проверка упаковки, приемка товара к отправке экспедитором, получателем. Возможно хранение партии до прибытия транспортного средства. Зона погрузки предназначена для въезда автотранспорта, располагается в отдельном помещении или на открытой площадке, железнодорожная рампа.

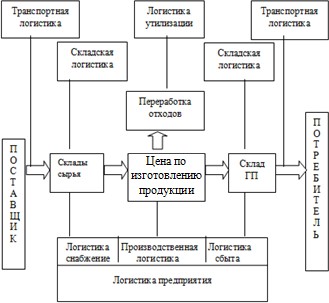

Роль складского хозяйства в деятельности предприятия определяется целью его создания, в его логистической структуре склад готовой продукции – завершающий пункт, организующий самое последнее действие предприятия – отгрузку товаров потребителю (рисунок 4).  Рисунок 4 – Предприятие как логистическая система [45, с. 101] На производстве склад – один из важнейших компонентов технологического производственного процесса, имеющий собственные организационные, экономические, логистические, технологические и иные условия эффективного функционирования. Как подчеркивает А. Рикошинский, эффективность работы склада может быть исследована с двух сторон: «в «широком» смысле этого слова, т.е. повышение качества функционирования логистической системы, в состав которой входит склад, и в «узком» понимании, т.е. эффективность работы самого складского комплекса. В качестве критерия оценки «широкой» эффективности используется критерий минимума совокупных логистических издержек, связанных со сквозным управлением товарным и сопутствующим ему информационным и финансовым потоком при обеспечении требуемого уровня складского обслуживания. В качестве интегрального критерия «узкой» эффективности функционирования склада можно применить показатель разности доходов от работы склада и величины приведенных общих складских издержек, которые состоят из суммы затрат на хранение, текущее обслуживание запасов, страхование рисков, связанных с запасами» [42]. Нас в большей степени интересует «узкое» понятие эффективности логистики склада. Логистика определяет три вида материальных потоков в складе: входной (поступление ресурсов на склад и соответствующие логистические операции: транспортирование, приемка груза); выходной (формирование по заказу и отправление со склада к заказчику материального потока при помощи комплектации, погрузки, маркировки, пломбирования и других работ); внутренний, который может проявляться в форме динамичного потока (физического перемещения грузов внутри склада) или статичного потока (нахождение ресурсов в складированном виде в стадии покоя). Основная логистическая функция склада готовой продукции – это преобразование производственного ассортимента продукции предприятия в потребительский ассортимент в соответствии со спросом. Для оптимального выполнения этой функции на складе должно быть проведено согласование потребностей поставщиков готовой продукции (производственных цехов, производства в целом), потребителей товара (как постоянных, так и разовых), транспортных предприятий (разных видов и мощностей), самого склада как логистической единицы. Возникающая при этом согласовании потребность во временном хранении ресурсов (функция хранения) требует «обеспечить требуемые условия хранения ресурсов; разработать соответствующий алгоритм действий по размещению этих ресурсов и изъятию их из мест хранения; организовать эффективный учет и контроль за динамикой имеющихся запасов и пр.» [40, с. 56]. На качество складских операций оказывают влияние: объем поступления и отпуска; размеры товарных запасов; условия транспортировки и отгрузки; ассортиментная структура товарооборота и способ упаковки товаров; габариты, вес товаров, товарных мест; условия и порядок хранения; площадь склада, планировка зон, наличие конструктивных элементов; габариты складских помещений; наличие и виды технологического оборудования, машин; другие факторы логистической организации складской деятельности. Основные логистические принципы переработки груза на складе: «планирование – разделение склада на основные рабочие зоны и определение последовательности прохождения груза через эти зоны; рациональность – планирование движения материального потока при сокращении количества операций до минимально необходимой величины и ликвидация возвратных грузопотоков; системный подход – разработка прохождения грузов через склад должна быть увязана с особенностями входящих и исходящих потоков; эффективность использования складских мощностей – хранение груза на складе должно обеспечивать максимальное использование площади склада и высоты; оптимальный уровень оснащенности – выбор технической оснащенности должен быть продиктован особенностями склада, перерабатываемого груза и экономической целесообразностью; универсализация оборудования – применяемое подъемно-транспортное оборудование должно выполнять технологические операции, чтобы сократить парк на складе до минимума» [43, с. 232]. В таблице 1 представлены основные показатели эффективности, результативности работы любого склада в соответствии с ключевыми факторами складской логистики (качество складского сервиса и удовлетворение запросов потребителей, использование инвестиций, уровень логистических издержек, продолжительность логистических циклов, производительность складских операций). При расширенной оценке качества складской логистики используются статистические параметры, количественно определяющие текущее состояние на определенный момент времени и качественные параметры, которые оценивают динамику состояния складской логистики за период [44]. Таблица 1 – Показатели эффективности и результативности логистического процесса на складе [32]

Комплексный анализ вышеуказанных характеристик позволяет нам: Оценить логистическое качество использования площади и объема склада; Рассчитать валовые логистические параметры склада; Увидеть соответствие складской логистики нормативам: вместимости; загрузки объема склада; времени комплектации заказа, Определить влияющие на качество логистики склада: сложность обработки складских товаров; неравномерность поступления заказов; коэффициент попадающего на склад брака; Выявить коэффициенты некачественной работы склада: порчи товаров, ошибок в отгрузке, нарушений дисциплины хранения; Дать оценку производительности труда складских работников; Установить качество транспортной складской логистики – уровень эффективности использования складского транспорта: коэффициенты использования его грузоподъемности; оптимальности транспортных путей. В результате мы можем оценить качество логистического использования площадей и объемов склада, его оборудования и транспорта, его персонала, при этом учитывая некоторые влияющие факторы и принципиальные возможности. |