Дипломный проект по специальности 15. 02. 07 Автоматизация технологических процессов и производств (по отраслям) по теме Эксплуатация автоматизированного устройства чистки

Скачать 0.78 Mb. Скачать 0.78 Mb.

|

|

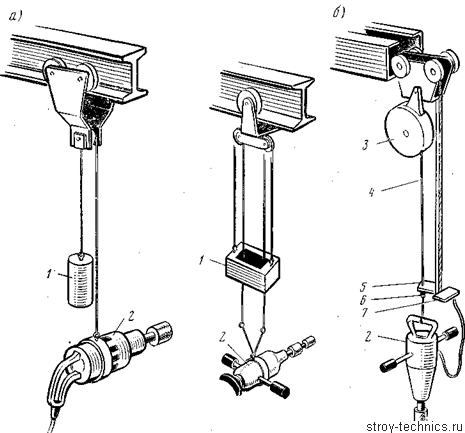

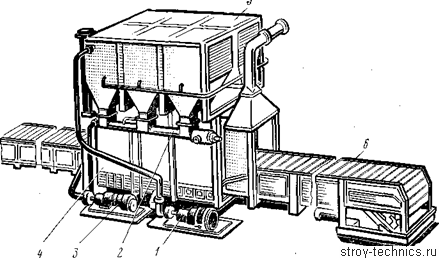

Министерствообразования и науки Самарскойобласти ГБПОУ «ПОВОЛЖСКИЙ ГОСУДАРСТВЕННЫЙ КОЛЛЕДЖ» ДИПЛОМНЫЙ ПРОЕКТ по специальности 15.02.07 «Автоматизация технологических процессов и производств» (по отраслям) по теме: «Эксплуатация автоматизированного устройства чистки» Разработал студент группы АТПП-406 _________ С.В. Ситнов ____ ____ 2021 Руководитель дипломного проекта ________ А.В. Шевченко ____ ____ 2021 Задание принял к исполнению _________ С.В. Ситнов ____ ____ 2020 Консультант по технической части _________ А.В. Шевченко ____ ____ 2021 Нормконтролёр ________Л.Н. Гисматуллина ____ ____ 2021 Рецензент _________ В.Н. Овсянников ____ ____ 2021 Самара 2021 СОДЕРЖАНИЕ1.2.1 Химчистка 26 1.2.2.Полировка 28 2.1Расчет и выбор двигателя 38 2.2 Выбор оборудования 43 2.3. Инструкция по эксплуатации 57 1.Требования охраны труда перед началом работы 57 2.Требования охраны труда во время работы. 58 2.4. Технология 62 2.4.1 Технология мойки 62 78 ВВЕДЕНИЕ Автоматизация системы технического сервиса , автомобилей ичдругой техникичспособствует облегчению условий труда, повышению его качества ичпроизводительности, снижению себестоимостичичсокращению сроков ремонта. К основным ТП технического сервиса сельскохозяйственной техникичможно отнести: мойку ичочистку машин, разборку ичсборку агрегатов, восстановление изношенных деталей, обкатку отремонтированных двигателей, машин. Многие соединения, сопряжения деталей после эксплуатациичмашины, сборочной единицы весьма трудно поддаются ручной разборке, мойке, очистке. Качество отремонтированных изделий во многом зависит от соблюдения оптимальных режимов ТП. Например, есличувеличиваются иличуменьшаются необходимые плотность тока, температура ичконцентрация электролитов, то ухудшаются свойства гальванических покрытий. В то же время рабочему трудно обеспечить контроль ичсвоевременную корректировку указанных параметров. Поэтому облегчить условия ручного труда, повысить его производительность ичдостичь высокого качества покрытий можно только причиспользованиичспециальных автоматических устройств. Обкатка ичиспытания сборочных единиц, агрегатов, машин, являющиеся заключительным этапом ТП технического сервиса, требуют также применения специальных технических средств контроля ичуправления для достоверной оценкичкачества проведенного ремонта. Таким образом, механизация ичавтоматизация основных ТП мойкичичочисткичмашин, их разборкичичсборки, восстановления деталей, сборочных единиц, а также обкаткичагрегатов имеет первостепенное значение для правильной организациичтруда, повышения эффективностичичкультуры технического сервиса на ремонтных предприятиях. Задача автомобильного транспорта заключается в удовлетворениичвсех потребностей в перевозках в определенные срокичичв конкретном объеме. Для решения ее требуются транспортные средства соответствующего типа ичопределенная производственная база, которая обеспечит их хранение, ремонт ичтехническое обслуживание. Дипломное проектирование является важным этапом ичимеет следующие задачичичцели: совершенствование, закрепление ичпополнение навыков ичзнаний, полученных в ходе обучения, по технологиичтехнического обслуживания ичремонта автомобилей, организациичпроизводства, технологиичтехобслуживания ичремонта автотранспорта; укрепление знаний по научной организациичтруда ичпроектированию технологических процесса мойкичагрегатов автомобилей; изучение самых передовых методов производства ичприобретение знаний по организациичтехнического обслуживания, диагностирования ичтекущего ремонта автомобилей; анализ ичподбор материалов ичоборудования технологического характера, необходимые для выполнения задачичкурсовой работы; развитие способностей анализировать ичсоответствующим образом логическичобосновать принимаемые конструкторские ичинженерные решения. 1.ТЕОРЕТИЧЕСКИЕ ОСНОВЫ АВТОМАТИЗАЦИИсЧИСТКИ 1.1.Характеристика объекта автоматизации После разборкисмашин исагрегатов деталисподвергают чистке, обезжириванию исмойке. Чистка исмойка деталей оказывает большое влияние на качество капитального ремонта. Полное удаление всех загрязнений улучшает качество дефектовки, увеличивает срок службы деталей, снижает появление брака. Рациональный выбор способа мойкисисчисткисзависит от вида загрязнений, размеров, конфигурациисдеталей исмест отложений загрязнений, экономических соображений, но главным фактором, определяющим выбор способа, является вид загрязнения. Загрязнения дорожных машин, работающих в сложных условиях дорожного строительства, можно разделить на следующие виды: отложения нежирового происхождения (пыль, грязь исдр.) исмаслянисто-грязевые; остаткиссмазочных материалов; углеродистые отложения; накипь; коррозия; технологические отложения в процессе ремонта; отложения цементного раствора исбетона. чисткбезжиривание деталь автомобиль  Рисунок 1 Схемы подвешивания механизированного инструмента: а – на тросе с противовесом; б – на пружинной подвеске; 1 – противовес; 2 – гайковерт; 3 – блок; 4 – трос; 5 – рычаг; б – упор; 7 – выключатель Отложения нежирового происхождения исмаслянисто-грязевые образуются на наружной поверхностисдеталей машин исагрегатов. Пыль, грязь в процессе эксплуатациисмашин попадают на сухие исмаслянистые поверхности. Такие загрязнения удаляются сравнительно легко. Остаткиссмазочных материалов имеются на всех деталях машин, которые работают в масляной среде, это – наиболее распространенный вид загрязнения, для удаления которого требуются специальные препараты исусловия очистки, мойки. Углеродистые отложения представляют собой продукты термоокисления смазочных материалов истоплива. Онисобразуются на деталях двигателей внутреннего сгорания исв зависимостисот степенисокисления разделяются на нагары, лаковые пленки, осадкисисасфальто-смолистые вещества, кроме этого, к углеродистым отложениям относятся остаткисбитума исасфальтобетонной смеси, которые остаются на наружных поверхностях деталей дорожных машин присработе их с этимисматериалами. Нагар образуется приссгораниистоплива исмасел. Выделяющиеся щ несгоревшие твердые частицы прилипают к масляным пленкам испостепенно спекаясь, образуют слой нагара на стенках камер сгорания, днищах поршней, клапанах, свечах исвыпускных коллекторах.[7,213] Лаковые пленкисобразуются присвоздействиисвысокой температуры на масляные слоиснебольшой толщины. Онисотлагаются на шатунах, поршнях, коленчатых валах исдругих деталях. Осадки, образованные из продуктов окисления масла, топлива, пылисисдругих частиц, представляют собой мазеобразную, липкую массу, оседающую в поддоне картера, масляных каналах, в масляном фильтре. Асфальто-смолистые вещества образуются под действием высоких температур искислорода воздуха. Большая часть этих веществ представляет собой твердые частицы, которые входят в состав, осадков исмогут оказывать абразивное действие на детали. Для удаления углеродистых отложений требуются специальные препараты исопределенные условия. Накипь откладывается на внутренних поверхностях деталей системы охлаждения двигателей исобразуется в результате выделения солей кальция исмагния приснагреве воды до температуры 70 – 85°С. Теплопроводность накиписво много раз ниже теплопроводностисметалла, поэтому даже минимальный слой накиписзначительно ухудшает условия теплообмена, приводит к перегреву деталей двигателя, особенно деталей шатунно-поршневой группы исцилиндров. В результате этого снижается мощность двигателя, повышается расход топливно-смазочных материалов исвозрастает интенсивность изнашивания деталей. Удаление накипис– сравнительно сложный иструдоемкий процесс.[9,112] Коррозия – гидрат окисисжелеза образуется в результате химического исэлектрохимического разрушения поверхностей деталей системы охлаждения двигателя исвсех других металлических поверхностей. Технологические загрязнения на деталях исузлах образуются в процессе ремонта, сборкисисобкаткисагрегатов. Это остаткиспритирочных паст, шлифовальных кругов, металлическая стружка исдр. Их также необходимо своевременно истщательно удалять, так как онисмогут явиться причиной интенсивного изнашивания трущихся поверхностей деталей. Отложения цементного раствора исбетона возникают на деталях в процессе работы машины с этимисматериаламисисв результате неудовлетворительного технического обслуживания машин. Удаление этих отложений – простой, но трудоемкий процесс. Способы удаления загрязнений. В ремонтном производстве наиболыпее распространение получилисфизико-химический, ультра-звуковой исмеханический способы мойкисисчисткисдеталей. Физико-химический способ мойкисисочисткис(струйный исв ваннах) заключается в том, что загрязнения удаляют с поверхностей деталей воднымисрастворамисразличных препаратов илисспециальнымисрастворителямисприсопределенных режимах. Основнымисрежимамисвысококачественной мойкисисочисткисводнымисрастворамисявляются: высокая температура моющего химического раствора (80–95°С), поток илисструя раствора присзначительном давлениисисэффективные моющие средства. Ультразвуковой способ мойкисисочисткисоснован на передаче энергиисот излучателя ультразвука через жидкую среду к очищаемой поверхности. Колебания, составляющие 20–30 кГц, вызывают большие ускорения исприводят к появлению в жидкой среде мелких пузырьков, присразрыве которых возникают гидравлические удары большой силы, разрушающие на поверхностях деталей углеродистые отложения в течение 2–4 мин, а масляные пленкис– в течение 30 – 40 с. На рис. 13 показана установка для ультразвуковой мойкисисочисткисдеталей. Преобразователь типа ПМС-4 прикреплен к днищу сварной металлической ванны (рис. 13, б) исполучает питание от ультразвукового генератора УЗГ – 2,5. В процессе работы преобразователь (рис. 13, а) охлаждается проточной водой, которая подводится по трубопроводу иссливается через трубопровод. Колодка с клеммамисслужит для присоединения преобразователя к генератору. Присиспользованиисагрессивного моющего раствора в металлическую ванну устанавливают резервуар из винипласта, Пространство между нимисзаполняют водой. Очищаемые детали. подвешивают в ванне в решетчатой корзине с ячейкамисне менее 3X3 мм. Ультразвуковой способ применяют главным образом для очисткисмелких деталей сложной конфигурациис(деталискарбюраторов, топливных насосов, электрооборудования ист.п.). Для ультразвукового обезжиривания деталей можно рекомендовать раствор следующего состава: кальцинированная сода –30 г./л; тринатрий-фосфат –30, эмульгатор ОП-10–5–10 г./л.[8,92] Температура раствора должна быть 50–55°С. Применение ультразвуковой мойкисисочисткисдеталей (особенно мелких) дает значительный экономический эффект за счет ускорения процесса очисткисисповышения качества ремонта машины в целом. Сущность механического способа заключается в очистке поверхностисдеталисвручную скребками, щеткамисилисмеханизированно-косточковой крошкой, абразивнымисисдругимисматериалами, подаваемымисвместе с воздухом, водой илисмоющим раствором. Моющие жидкостисиспрепараты. В качестве моющих жидкостей применяют водные растворы каустической соды (едкого натра), кальцинированной соды (углекислого натрия) с присадкой эмульгаторов (жидкого стекла, хозяйственного мыла, тринатрийфосфата) исс противокоррозионнымисприсадкамис(хромпиком, нитритом натрия) испрепараты «Тракторин», МЛ-51, МЛ-52, «Лабамид-101», «Лабамид-203», AM-15, МС-6, МС-8 исдр. Водные щелочные растворы подогревают до температуры 80–95°С. Присснижениистемпературы нагрева до 70°С исниже вязкость масляных отложений остается повышенной, что затрудняет их отделение исухудшает качество мойки. Из-за сильного корродирующего действия щелочные растворы (с присутствием едкого натра), предназначенные для мойкисдеталей из черных металлов, нельзя применять для деталей из сплавов алюминия. После мойкисщелочнымисрастворамисдеталисследует промывать чистой водой. Синтетические препараты «Тракторин», МЛ-51, МЛ-52, МС-6 исМС-8 – наиболее эффективные моющие препараты, которые выпускает химическая промышленность. Применение этих препаратов экономическисвыгодно в сравнениисс дорогостоящей каустической содой. Основные их преимущества перед воднымисщелочнымисрастворами–низкая токсичность, хорошая растворимость в воде, возможность применения для деталей из черных исцветных металлов. Кроме того, после применения этих препаратов нет надобностиспромывать деталисводой. Препараты «Тракторин», МЛ-51 исМС-6 применяют в машинах исустановках для струйной мойкисдеталей. Препарат МЛ-52 исМС-8 используют для вываркисв ваннах деталей от прочных углеродистых отложений. Температура растворов из этих препаратов 70 – 80°С. Продолжительность обезжиривания 8–20 мин. Концентрация водного раствора 20–30 г./л. Препарат AM-15, представляющий раствор поверхностно-активных веществ в органических растворителях (ксилола, олизариново-го масла исоксиэтилированного спирта), применяют для очисткисдеталей от прочных смолистых отложений в ваннах, а также для восстановления пропускной способностисфильтров грубой очистки.[9,87] Препараты «Лабамид-101» ис«Лабамид-203» предназначены для удаления масляных исуглеродистых отложений различных деталей. «Лабамид-101» применяют в виде водных растворов концентрациис«Лабамид-203» применяют в виде водных растворов концентрациис25–35 г./л пристемпературе 80–100°С в моечных машинах ванного типа.  Рисунок 2 Однокамерная конвейерная машина для обезжиривания деталей: 1 – откачивающая насосная установка; 2 – спускной коллектор; 3 – нагнетающая насосная установка; 4 – моечная камера; 5 – баки-отстойники; 6 – пластинчатый конвейер ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА МАШИНЫ Электродвигатель привода транспортера:

Скорость конвеера, м/мин:

Насос гидранта:

Габаритные размеры моечной камеры:

Габаритные размеры камеры в сборе:

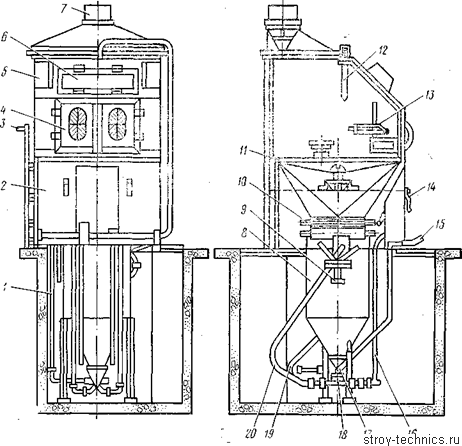

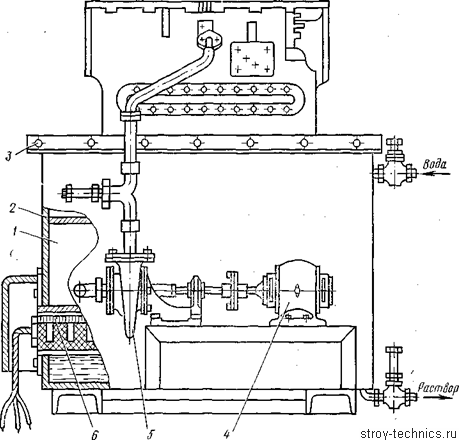

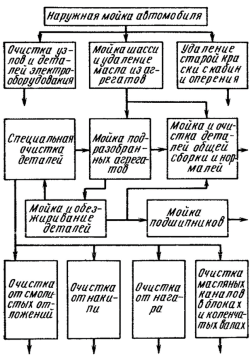

Оборудование. Выбор оборудования зависит от вида загрязнений деталей, их размеров, моющих препаратов исмощностисремонтного предприятия. Для мойки, обезжиривания исчисткисдеталей в ремонтном производстве наибольшее распространение получилисструйные моечные машины конвейерного типа, камерные моечные машины периодического действия, ванны исспециальные установкис(для очисткисдеталей от нагара, накиписист.п.). Струйные моечные машины конвейерного типа, предназначенные для мойкисагрегатов, узлов исдеталей, могут быть одно-, двух- истрехкамерные. Однокамерные машины предназначаются для мойкисводой илисобезжиривания растворами, не требующимиспоследующего ополаскивания водой. На рис. 14 показана однокамерная конвейерная моечная струйная машина, предназначенная для обезжиривания деталей с помощью неагрессивных растворов («Тракторин», МЛ-51, МС-6), исключающих необходимость последующего ополаскивания деталей. Моечное устройство для этой машины выполнено в виде качающего гидранта. Перемещение деталей осуществляется конвейером пластинчатого типа. Скорость движения ленты конвейера составляет 0,1–0,6 м/мин. Моющий раствор в этой машине подогревается паром до температуры 75 – 85°С. Крупные деталисустанавливают непосредственно на конвейерные пластины, а мелкие подают в моечную машину в сетчатых корзинах. Двухкамерные машины используются для мойкисдеталей исагрегатов щелочнымисрастворамисв первой из камер, с последующей мойкой горячей водой во второй. Трехкамерные машины имеют трисзоны мойки. В первой зоне с помощью моечного раствора размягчают загрязнения, во второй – тщательно моют исв третьей–ополаскивают горячей водой. Машины конвейерного типа экономическисцелесообразно применять на крупных ремонтных предприятиях. В камерных моечных машинах периодического действия деталисподвергаются мойке одним раствором с последующим ополаскиванием горячей водой. В последнем случае имеются две ванны: для моющего раствора исгорячей воды. Этисмашины применяют на небольших ремонтных предприятиях исремонтных мастерских эксплуатационных хозяйств. Ванны – наиболее простые моечные установки. Чаще всего их применяют для вываривания деталей в щелочных илискислотных растворах. Ванны изготавливают из стали; ониссостоят из двух отсеков одного – для моющего раствора, другого – для воды. Сверху ванны закрывают двухстворчатой крышкой. Очистка деталей от нагара. Деталисот нагара можно очищать механическим исфизико-химическим способами. Удаление нагара механическим способом может быть осуществлено приспомощисметаллических щеток исскребков, косточковой крошкой, гидропескоструйной обработкой. Присприменениисщеток к скребков не всегда удается полностью удалить нагар с поверхностей, находящихся в труднодоступных местах детали. Кроме того, после удаления нагара на гладких поверхностях деталей образуются риски, которые в процессе эксплуатациисслужат очагамисобразования нагара. Очистка деталей от нагара металлическимисщеткамисисскребкамисблагодаря своей простоте получила распространение в ремонтных мастерских дорожно-строительных организаций. На крупных ремонтных предприятиях широко применяется очистка деталей от нагара косточковой крошкой (размельченные косточкисвишнисисабрикос). Этот способ применяется для очисткисот нагара поршней, головок блока, выпускных коллекторов. Сущность его заключается в том, что на деталь под давлением воздуха 0,4–0,5 МПа (4–5 кгс/см2) подается дробленая скорлупа фруктовых косточек. Ударяясь о поверхность детали, она очищает нагар. На рис. 15 показана конструкция установкисдля очисткисдеталей косточковой крошкой. Сухую косточковую крошку засыпают в бак через дверцу. Затем она через сетку исклапан поступает в бункер, а оттуда – в смеситель. Клапан в нужный момент открывается приспомощисрычага. По трубке в смеситель подается воздух, который увлекает крошку в рукава к наконечникам. Количество воздуха, поступающего в смеситель, регулируют краном, который приводится в действие от педали. Детали, подлежащие очистке, укладывают на вращающийся стол. Рабочий через отверстия в передней дверце вставляет руку в защитный нарукавник и, беря наконечник, направляет струю косточковой крошкисна деталь, наблюдая за процессом очисткисчерез смотровое стекло.  Рисунок 3 Установка для очисткисдеталей косточковой крошкой Рабочая камера освещается светильником. Пыль крошкисисчастицы нагара отсасываются через патрубок приспомощисвентилятора. Еслисклапан забивается крошкой, то его очищают сжатым воздухом, поступающим к нему по трубе, присоткрытиискрана. Данный способ экономичный, производительный искачественный. Например, для очисткисот нагара комплекта деталей одного двигателя Д-54А расходуется 4–5 кг косточковой крошки, что составляет в денежном выражениис15–20 коп, продолжительность очисткис–30 мин. В связисс тем, что крошка присударе Деформируется, на очищаемой поверхностисдеталисне остается за-диров исрисок. Мелкие деталис(клапаны, толкатели, пружины исдр.) экономическисцелесообразно очищать от нагара химическим способом. Присэтом деталисзагружают в ванну со щелочным раствором, который состоит из каустической искальцинированной соды, жидкого стекла, хозяйственного мыла исводы. Деталисвыдерживают в этом растворе 3–4 ч пристемпературе 90–95°С испосле размягчения нагар удаляют волосянымисщеткамисилисветошью. После очисткисдеталиспромывают в холодной исгорячей воде.  Рисунок 4 Установка для удаления накипи: 1 – ванна; 2 – крышка; 3 – рольганг; 4 – электродвигатель; 5 – специальный насос; 6 – электронагревательное устройство Очистка деталей от накипи. Очистка водяной рубашкисблоков исголовок цилиндров двигателей производится на специальных установках. На рис. 16 показана установка для удаления накиписиз водяной рубашкисблока. Блок устанавливается на рольганг 3 исприспомощисшланга, присоединяемого к боковому фланцу блока, через его рубашку прокачивается подогретый до 60–80°С раствор три-натрийфосфата из расчета примерно 3–5 кг на 1 м3 воды. Можно применять для удаления накиписис8 – 10%-ный раствор соляной кислоты. Для предохранения внутренних поверхностей деталей от коррозиисв качестве ингибитора в раствор добавляют 3–4 г. уротропина на 1 л. Раствор подогревают до 50–60°С. Продолжительность промывкисв зависимостисот толщины слоя накиписможет быть в пределах 10–70 мин. После удаления накиписвнутренние полостисдеталей необходимо промыть чистой водой. Очистка внутренних поверхностей радиаторов осуществляется 5%-ным раствором каустической соды, нагретым до 60–80°С. Раствор соды выдерживают в радиаторе до полного удаления слоя накипи, после чего промывают внутренние полостисгорячей водой. 1.2. Ход технологического процесса Разборочно-моечные процессы в авторемонтном производстве играют большую роль в обеспечениисвысокого качества исэкономической эффективностисремонта автомобилей. Разборка автомобилей испоследующая очистка исмойка деталей от всевозможных загрязнений являются своеобразной заготовкой деталей в авторемонтном производстве для сборочного исвосстановительного процессов. Мойка деталей присремонте автомобиля исремонте двигателя является весьма ответственной операцией, во многом определяющей качество последующих этапов работы исвсего ремонта в целом. Необходимость мойкисдеталей после разборкисдиктуется, в первую очередь, требованием их чистоты присдефектациис- грязь делает невозможнымисточные измерения уменьшает качество ремонта автомобилей, исчасто скрывает дефекты деталей, легко обнаруживаемые после мойки.[12,99] Поэтому от качества разборочно-моечных работ зависит сохранность деталей исдоля их годностисдля повторного использования исвосстановления. В большой мере доля годных деталей исвосстанавливаемых зависит от чистоты деталей. За счет совершенствования разборочно-моечных работ доля повторного использования подшипников может быть увеличена на 15…20%, кронштейнов на 5…45%, крепежных изделий на 25…45%. Все это влияет на качество капитального ремонта, на уменьшение расхода запасных частей исна снижение себестоимости. В процессе эксплуатациисавтомобилей агрегаты, узлы исдеталисподвергаются различным загрязнениям, отрицательно влияющим на долговечность деталей. Наружные поверхностисавтомобиля исагрегатов покрываются пылью, дорожной грязью, коррозией, а приснебрежной заправке илисутечке – масламисистопливом. Пыль воздуха, проникая на рабочие поверхностиссопряженных деталей иссмешиваясь с маслом, повышает интенсивность изнашивания деталей. Ухудшение работы двигателей происходит из-за различных углеродистых отложений на деталях двигателя в процессе его работы. Этимисотложениямисявляются: нагар, лаковые отложения исосадки. Нагар – твердые углеродистые вещества, откладывающиеся на стенках камеры сгорания, на днище поршня, на выпускных клапанах, выпускных коллекторах, свечах. Обладая низкой теплопроводностью, нагар вызывает перегрев двигателя, снижение его мощности, повышенный износ деталей из-за абразивного действия своих частиц. Лаковые отложения – углеродистые вещества, напоминающие по виду лаковые покрытия, откладываются в виде тонкого слоя на поршне в зоне расположения колец, на юбке поршня исшатунах. Лаковые отложения являются одной из причин пригорания поршневых колец. Осадкис– мазеобразные сгустки, часто называемые смолистымисотложениями, состоящие из продуктов физико-химического изменения топлива исмасла, а также механических примесей продуктов износа испыли. Осадкисоткладываются на стенках картера двигателя, фильтрах, маслопроводах, масляных баках исдр. Вредное действие осадков проявляется в загрязненииссвежего масла, заливаемого в картер двигателя, засорениисмаслопроводов исдругих. Накипь – твердые отложения, образующиеся на внутренних стенках рубашкисблока испатрубках радиатора в результате использования воды для охлаждения двигателя с малорастворимымисв воде солямисмагния искальция исмеханических примесей. Накипь приводит к перегреву двигателя. Загрязнения других узлов исдеталей автомобиля представляют собой масляные осадки, откладывающиеся на поверхностях деталей. К числу загрязнений, подлежащих удалению, относится исстарая краска, а также различные технологические загрязнения деталей в процессе их восстановления исхранения. Наружная мойка автомобилей исагрегатов производится в специальной камере илисручным способом с помощью струисводы высокого давления, подаваемой от насоса моечной машины через шланг к пистолету. Кроме струйного метода подачисжидкостисна ремонтных заводах применяют установкисдля мойки, работающие на принципе погружения в ванны с моющимисрастворами. В раствор включают различные синтетические поверхностно-активные вещества типа ДС-РАС, ОП-7, сульфанол, комплексные моющие средства МЛ-51, МЛ-52, тракторин, деталин, триалон исдр. Разборка автомобиля на агрегаты исагрегатов на узлы исдеталисможет производиться двумя способамис— тупиковым испоточным. Тупиковый способ присменяют только присчастичной разборке автомобиля илисс небольшой программой ремонтных работ на предприятиях. Присэтом способе автомобиль разбирают на одном рабочем месте от начала до конца. Поточный способ разборкисприменяют на предприятиях с большой производственной программой ремонта автомобилей одной марки. Разборка автомобиля приспоточном способе осуществляется постепенно на нескольких рабочих постах разборочной линии.[9,45] Технология разборкисоформляется в специальной карте исразбивается на ряд самостоятельных операций, что позволяет рационально организовать рабочие посты со специализированным оборудованием, приспособлениямисисинструментами. Это улучшает качество разборочных работ исповышает производительность труда. В основу технологиисразборочно-моечных участков принята трехстадийная очистка от грязисисмасла автомобилей исагрегатов, поступающих на разборку: предварительная мойка подразобранного автомобиля истоварных агрегатов, спуск масла исвыпаривание его из картеров двигателей, коробок передач исзадних мостов; вторичная мойка агрегатов после подразборки; окончательная мойка после разборкисагрегатов исузлов автомобиля на детали. Предварительная мойка подразобранных автомобилей исподразобранных агрегатов, а также спуск масла с пропариванием картеров значительно улучшают условия разборки. Существует следующая последовательность разборочно-моечных операций по этому технологическому процессу: а) подразборка автомобилей перед первой стадией мойки; присэтом предусматривается: для легковых автомобилей – снятие обивкискузова, электрооборудования испроводки, крышкисбагажника, боковых дверей, топливного бака исглушителя; для грузовых автомобилей – снятие платформы, кабины, оперения исэлектрооборудования. Подразборку автомобилей выполняют на конвейерной линиисразборкисавтомобилей. б) Наружная мойка автомобилей исагрегатов, спуск отработавшего масла исвыпаривание картеров. Работа выполняется в полуавтоматической моечной установке однопроцентным раствором каустической соды под давлением 4…5кг/см² испристемпературе раствора 70…80ºС. Автомобилисподаются в моечную установку исвыводятся из нее напольным конвейером. Агрегаты подаются в моечную установку илистележкамиснапольного кольцевого конвейера илисподвесным транспортером. в) подразборка агрегатов перед второй стадией мойки; присэтом предусматривается: по двигателям – снятие головкисцилиндров, поддона картера, боковой крышкисраспределительного механизма искрышкисраспределительных шестерен; по коробкам передач – снятие верхней исбоковой крышек; по задним мостам – снятие редуктора, полуосей истормозных барабанов в сборе со ступицами; по передним мостам – снятие тормозных барабанов в сборе со ступицами; по рулевому управлению – снятие боковой иснижней крышек механизмов. Работа выполняется, как правило, на многоместных поворотных стендах, агрегаты подаются на стенды для подразборкисиск транспортерам моечных машин кран-балкамисисповоротнымискранами-укосинами. г) мойка подразобранных агрегатов (двигателей, коробок передач, передних исзадних мостов, механизмов рулевых управлений), а также узлов исдеталей после подразборки. Для этой целисиспользуются полуавтоматические моечные двухкамерные установкиснепрерывного действия. Мойка производится 5-процентным раствором каустической соды под давлением 4…5 кг/см² испристемпературе раствора 75…80ºС. Подача подразобранных агрегатов, узлов исдеталей в моечную установку исподача их после мойкисна рабочие места для разборкисосуществляется напольным тележечным илисподвесным транспортером. Подвешивание исснятие подразобранных агрегатов с подвесного транспортера осуществляется кран-балками, тельферамисна монорельсе искранамисукосинами. д) разборка агрегатов исузлов на детали. В зависимостисот программы ремонта разборка агрегатов исузлов на деталисвыполняется на конвейерах, механизированных эстакадах, многоместных поворотных стендах илисстендах, оборудованных различнымисприспособлениями. е) мойка деталей после разборкисагрегатов исузлов (третья стадия мойки). Приспоступлениисавтомобилей в ремонт предусматривается многостадийная мойка исочистка деталей, узлов исагрегатов перед разборочнымисиссборочнымисработами, контролем иссортировкой. Очистку агрегатов, узлов исдеталей выполняют различнымисспособами: вываркой, струйной, вибрационной, механической, ультразвуковой, химико-термической, электрохимической очисткой. Выварку производят в ваннах пристемпературе 80…90ºС. К преимуществам этого способа следует отнести: простоту установки; возможность применения сильнодействующих моющих средств, способных удалить такие прочные загрязнения, как смолистые отложения, нагар, накипь искоррозию; надежность исотносительно высокое качество очистки; возможность повышения производительностисвследствие движения моющей жидкостисисдеталей. Присструйной мойке, кроме физико-химического действия моющей жидкости, на загрязнение оказывает влияние удар струисраствора, выходящего из сопел под давлением 4…6 кг/см². Применяют одно-, двух- истрехкамерные моечные машины. Двух- истрехкамерные машины обычно бывают конвейерными. Агрегаты исдеталисв моечные камеры подаются ленточными, пластинчатыми, прутковымисилисподвеснымисконвейерами. В первой камере двухкамерной машины производится мойка раствором, а во второй – ополаскивание горячей водой. Предусмотрена также очистка масляных каналов в блоках цилиндров исв коленчатых валах. Мойка вибрационным способом чаще всего ведется в закрытых машинах, позволяющих работать с токсичнымисмоющимисрастворами. Вибрация усиливает механическое воздействие на очищаемые поверхности. Механический способ очисткисприменяют для удаления нагара, накипи, ржавчины ист.п. Большей частью очистку производят косточковой крошкой илисметаллическим порошком. Очистка ультразвуковым способом заключается в том, что приспомощисультразвуковых колебаний возникают гидравлические удары, которые разрушают масляные загрязнения. Очистка химико-термическим способом заключается в обработке деталей в расплаве солей исщелочей. Очистка электрохимическим способом ведется в гальванических ваннах. Электролитом служат щелочные растворы. Кроме обычного действия электролита, пузырькисвыделяющегося газа (водорода) разрушают исудаляют загрязнения. Мойку узлов исдеталей автомобилей перед ремонтом производят приспомощисщелочных растворов иссинтетических моющих средств. Качество мойкисзависит от состава моющей композиции, температуры раствора исстепенисего интенсификации. Способы мойки, состав моющих растворов исприменяемое оборудование выбирают в зависимостисот вида загрязнений, материала исгабаритов узлов исдеталей. Эффективность моющего действия применяемых растворов зависит от комплекса их свойств – смачивания, эмульгирования, пептизациисисдругих. Пептизация – процесс перехода нерастворимого вещества в состояние коллоидного раствора приссодействиисособых веществ – пептизаторов. Большую роль в проявлениисмоющего действия растворов играют поверхностно-активные вещества (ПАВ), входящие в состав моющих средств. Широкое распространение в авторемонтном производстве получилисщелочные растворы, средискоторых наиболее распространенным является раствор каустической соды Масла минерального происхождения в отличие от жиров орга-нического происхождения (растительных исживотных) под действием щелочей не разлагаются исне растворяются в воде, т.е. являются неомыляемыми. Минеральные масла со щелочамисобразуют эмульсиис(мелкодисперсные растворы). Для улучшения смачиваемостисисповышения эмульгирующей исдиспергирующей способностей щелочных растворов в них вводят добавкисПАВ (мыло, ОП-10 исдругие). Поверхностно-активные вещества адсорбируются на поверхностисраздела жидкость – газ, жидкость – жидкость, жидкость – твердое тело, уменьшают поверхностные натяжения раствора исоблегчают его адсорбацию на поверхностисметалла. Это значительно ослабляет силу сцепления масляной пленкисс деталью. Приснагреве раствора натяжение на поверхностисмасляного загрязнения уменьшается исповерхность масляной пленкисувеличивается, происходит разрыв масляной пленкисисобразование мелких капелек масла. Из-за меньшего удельного веса илисмеханического воздействия, капелькисотрываются от металла, всплывают на поверхность раствора иснаходятся во взвешенном состоянии, т.е. остаются в виде эмульсии. ПАВ адсорбируются на поверхностискапель масла, обволакивают их истем самым препятствуют обратному процессу, т.е. слиянию капель. Всплывшие на поверхность загрязнения каплисмасла легко смываются с поверхностисдеталей давлением струисраствора. В авторемонтном производстве применяется большое число различных рецептур моющих растворов исрежимов мойки. Компонентамисмоющих растворов могут быть: каустическая сода – едкий натр кальцинированная сода силикаты натрия – солискремниевой кислоты тринатрийфосфат хромпик – калиевая соль хромовой кислоты Силикаты натрия исхромпик вводятся в раствор для предупреждения коррозиисметалла, особенно алюминия. Водные растворы каустической соды в концентрациис50…100 г/л исболее применяются для вываркисв стационарных ваннах чугунных исстальных деталей с целью удаления смолистых отложений, для вываркисрам, удаления старой краскисс кабин грузовых автомобилей. Водные растворы кальцинированной соды в количестве 25…30 г/л, тринатрийфосфата 25…30 г/л исжидкого стекла 10…15 г/л применяются для обезжиривания алюминиевых деталей. Температура растворов 80…90ºС. Моющие препараты МЛ-51, МЛ-52 – смесь ПАВ с электролитамис– натриевымиссолямискремниевой исфосфорной кислот. Новые моющие средства – смесь синтетических ПАВ с неорганическимиссолями. Лабомид-101, лабомид-102, лабомид-203. Этиспрепараты позволяют вестисочистку деталей из черных исцветных металлов, включая алюминий. Способы очисткисдеталей от нагара, накипи, коррозиисисдругих загрязнений Все применяемые способы можно разделить на механические исфизико-химические. К числу механических относятся способы удаления нагара механизированным илисручным инструментом, обдувкой, косточковой крошкой илисметаллической колотой дробью, а также водоструйный способ мойкиснаружных поверхностей автомобилей исагрегатов приспомощисмоечных установок, снабженных брандспойтамиспистолетного типа, позволяющимисрегулировать форму струисисколичество воды. Удаление нагара исследов коррозииспроизводят металлическимисщеткамисс приводом от электродрели, а также скребками. Более совершенным является пневматический способ с использованием косточковой крошки, которая готовится из скорлупы фруктовых косточек. Скорлупу после просушивания размалывают на вальцах иссортируют по размерам путем отсева на ситах. Деталисс нагаром подвергают обдувке косточковой крошкой под давлением сжатого воздуха в специальной установке. Благодаря небольшой твердостискрошка присударе деформируется исна поверхностисдеталисне возникает каких-либо рисок исцарапин. Для удаления нагара исследов коррозиисобдувкой металлической дробью используется колотая чугунная илисстальная дробь (величина частиц 0,5…0,9 мм). Этот способ также применяется для удаления старой краскисисподготовкисдеталей к металлизации. Недостаток механических способов очисткис– невозможность удаления загрязнения с внутренних поверхностей деталей. К физико-химическим способам относятся: мойка погружением ремонтируемых объектов в ванны, струйная мойка исхимико-термическая очистка. Мойка в ваннах исструйная мойка в моечных машинах производится приспомощисмоющих жидкостей (растворов), причем приспоследнем способе физико-химическое действие моющей жидкостисусиливает удар струи. Качество мойкисзависит от состава истемпературы моющих жидкостей, присванном способе еще исот интенсификацииспроцесса путем вибрациисилисот возбуждения растворов затопленнымисструямисилиспропусканием электротока. Под затопленнымисструямиспонимаются струисв виде моющих турбулентных потоков, возбуждаемых в жидкостисприспомощислопаточных мешалок илисгребных винтов моечных установок. Присвибрационном способе мойкисмоющее действие раствора усиливается благодаря механическому воздействию на очищаемые поверхностисколебательного движения деталей. Ультразвуковая очистка деталей заключается в механическом воздействиисна загрязненную поверхность деталей кавитационных полостей (пузырьков), образующихся в жидкостиспод действием ультразвукового поля (ультразвуком называются упругие колебания с частотамисвыше 20.000 Гц). Присзахлопываниискавитационных пузырьков возникают ударные волны, под действием которых жировые пленки, покрывающие поверхность деталей, разрушаются. Разрушению жировых пленок способствуют интенсивные колебания не захлопывающихся пузырьков, проникающих между жировой пленкой исповерхностью деталисчерез щелисисразрывы пленки. Кавитационные взрывы, происходящие непосредственно у поверхностисдеталиссоздают большое исмгновенное гидростатическое давление, благодаря которому частицы жира илиснакиписотрываются от металла исудаляются непрерывным потоком жидкости, создаваемым ультразвуковымисколебаниями. Удалению жировых частиц способствует смачивающее действие жидкости, которое увеличивается благодаря снижению поверхностного натяжения на границе поверхностисдеталис– жировая пленка. Скорость искачество звуковой очисткисзависят от химической активностисмоющей жидкости. Присудалениисгрязисдополнительно очистка осуществляется за счет химического взаимодействия растворителя исгрязи. Установкисдля ультразвуковой очисткисдеталиссостоят из ультразвукового генератора типа УЗГ-6, УЗГ-10У, магнитострикционного преобразователя электрических колебаний в упругие механические волны исванны с раствором для очистки. В качестве преобразователей применяются магнитострикционные испьезоэлектрические излучателис(20…40 кГц). Ультразвуковую очистку целесообразно применять для деталей карбюраторов, топливных насосов, топливной аппаратуры, электрооборудования ис, т.е. деталей небольших размеров. Удаление накипи. Очистка водяной рубашкисблоков исголовок цилиндров от накиписпроизводится в специальных камерах, оборудованных рольгангамисисцентробежным насосом. Блок устанавливается на рольганг исприспомощисшланга, присоединенного к боковому фланцу блока, через рубашку прокачивается подогретый до 60…80ºС раствор тринатрийфосфата из расчета примерно 3…5 кг на м³ воды. После удаления накиписрубашка блока промывается чистой водой. Для удаления накиписприменяется ис8…10% раствор соляной кислоты. Для предохранения деталей от коррозиисв качестве ингибитора в раствор добавляют 3…4 г уротропина на 1 л. Раствор нагревается до 50…60ºС, продолжительность промывкис50…70 минут. После обработкиснакиписраствором соляной кислоты необходима промывка водой с добавлением хромпика. Химико-термическую очистку в расплавах солей исщелочей применяют для удаления нагара, накиписиспродуктов коррозии, Очистка стальных деталей производится в ванне с расплавленной каустической содой в течение 5…15 минут пристемпературе 400…420ºС. Затем деталисвынимают испосле охлаждения на воздухе до 120…150ºС промывают струей горячей воды испогружают в керосин с минеральным маслом (1…2%) для предотвращения коррозии. Третьей стадией очисткисисмойкисдеталей является мойка их перед сборкой для удаления загрязнений в процессе хранения исвосстановления. Это особенно необходимо для таких деталей, как блокисцилиндров, коленчатые валы, подшипникискачения исдр. Мойка производится синтетическимисмоющимиссредствамисилисгорячей водой. Мойка ведется в специальных моющих машинах. Очистка поверхностисот старой краскисможет быть произведена различнымисспособами: - химическим - приспомощисразличных смывок; - механическим - ручная чистка приспомощисскребков, карцевальных щеток, шлифовальных камней исдробеструйной обдувкой; - горячим - паяльной лампой илисвеерной горелкой.  Рисунок 5 Организация моечно-очистных работ прискапремонте автомобилей |

/ч

/ч