Моделирование работы промышленной установки каталитического крекинга. Диссертация тема работы Моделирование работы промышленной установки

Скачать 1.1 Mb. Скачать 1.1 Mb.

|

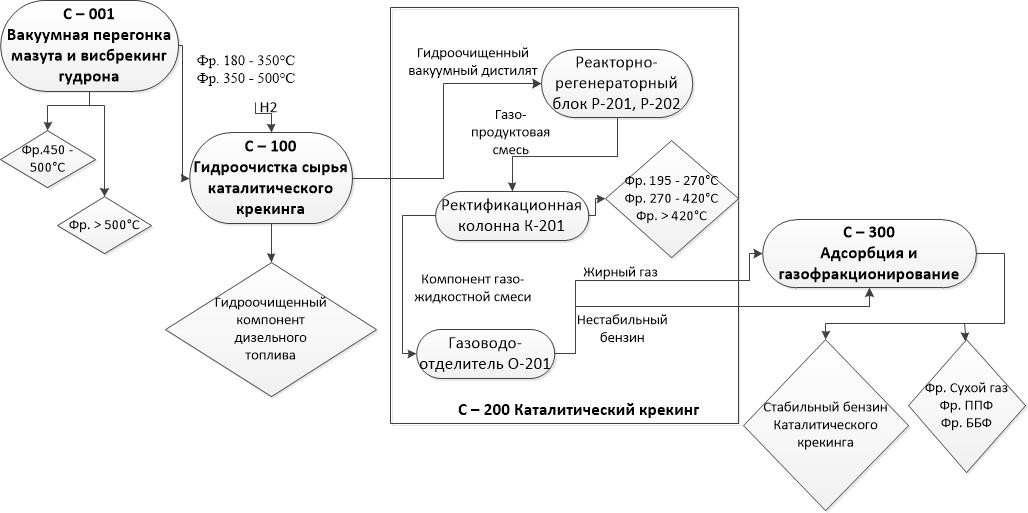

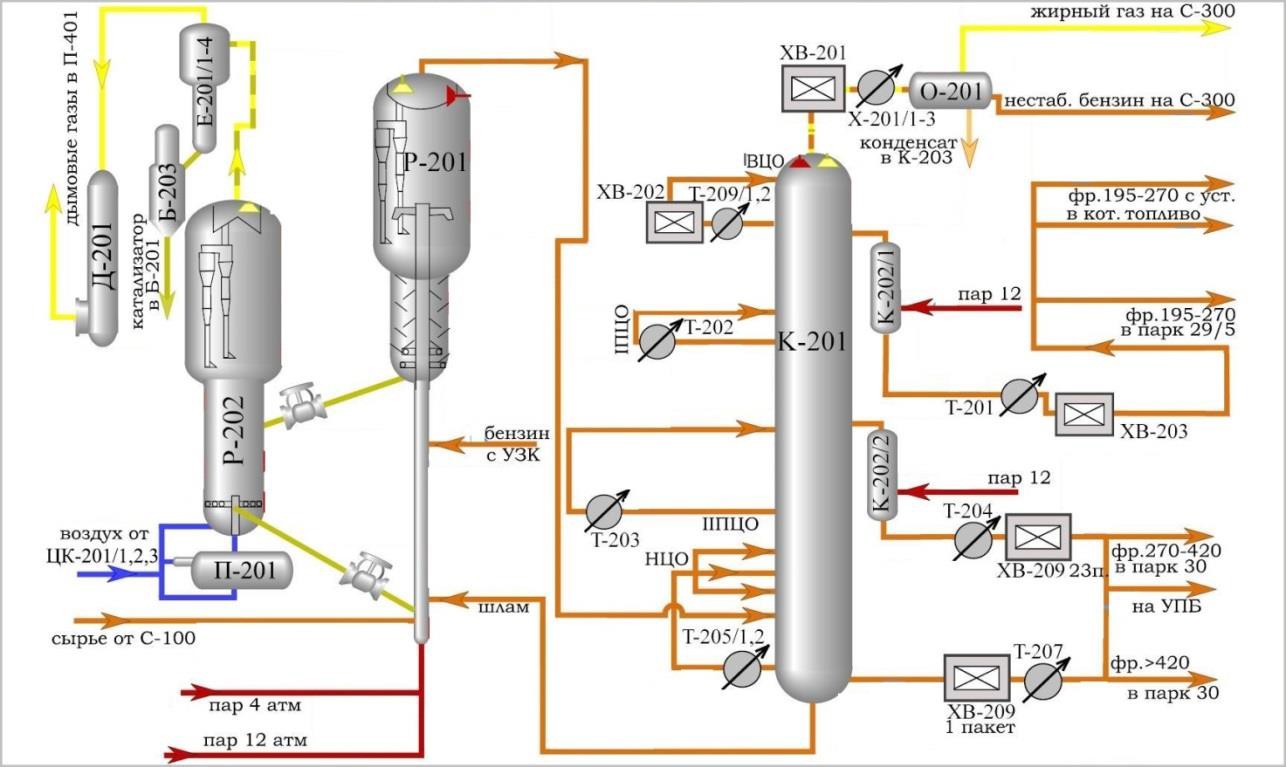

Объект и методы исследованияУстановка каталитического крекинга комплекса КТ – 1/1   Объектом исследования является установка каталитического крекинга комплекса КТ-1/1, предназначеного для глубокой переработки мазута (рисунок 2.1). Объектом исследования является установка каталитического крекинга комплекса КТ-1/1, предназначеного для глубокой переработки мазута (рисунок 2.1).Рисунок 2.1 – Упрощенная схема комбинированной установки КТ-1/1  Сущность процесса каталитического крекинга углеводородов основана на расщеплении высокомолекулярных компонентов сырья на более мелкие молекулы с перераспределением освобождающихся по месту разрыва связей С – С, водорода. Для введения процесса используют реактор с восходящим потоком паров нефтепродуктов и катализатора, а также регенератор, предназначенный для регенерации катализатора крекинга путем выжига кокса с его поверхности. Диспергированное сырье смешивается в нижней части прямоточного реактора с регенерированным катализатором, поступающим из регенератора по наклонной Сущность процесса каталитического крекинга углеводородов основана на расщеплении высокомолекулярных компонентов сырья на более мелкие молекулы с перераспределением освобождающихся по месту разрыва связей С – С, водорода. Для введения процесса используют реактор с восходящим потоком паров нефтепродуктов и катализатора, а также регенератор, предназначенный для регенерации катализатора крекинга путем выжига кокса с его поверхности. Диспергированное сырье смешивается в нижней части прямоточного реактора с регенерированным катализатором, поступающим из регенератора по наклоннойтранспортной линией. Пары сырья в смеси с горячим катализатором при температуре 500 – 540˚С подвергаются каталитическому крекированию. Прокрекированное сырье с катализатором поступает в верхнюю часть прямоточного реактора, оборудованную баллистическим сепаратором. Катализатор с адсорбированными на его поверхности продуктами крекинга поступает в отпорную зону реактора или зону десорбции, где осуществляется отпарка адсорбированных смолистых нефтепродуктов из катализатора водяным паром.  Рисунок 2.2 – Реакторно-регенераторный блок и ректификация продуктов крекинга  : Р-201 – реактор, Р-202 – регенератор, К-201– колонна ректификации продуктов крекинга, К-202/1, К-202/2 – отпарная колонна, О-201 – отстойник; П-201 – форсунка, ЦК- : Р-201 – реактор, Р-202 – регенератор, К-201– колонна ректификации продуктов крекинга, К-202/1, К-202/2 – отпарная колонна, О-201 – отстойник; П-201 – форсунка, ЦК-201/1, 2, 3 – компрессор; Е-201/1-4 – выносные циклоны; Б-203 – бункер уловленного катализатора; Д-201 – аппарат снижения давления газов регенерации; Т-201, 202, 203, 204, 205/1, 2, 207, 209/1, 2 – теплообменник; ХВ-201, 202, 203,209 – воздушный холодильник; Х- 201/1-3 – доохладитель. Закоксованный катализатор из отпарной секции реактора самотеком по наклонному транспортному трубопроводу поступает на регенерацию в регенератор зоны выжига кокса. Регенерация катализатора осуществляется при температуре 640 – 690˚С посредством воздуха, поступающего от воздушных компрессоров. Из регенератора регенерированный катализатор по катазизаторупроводу поступает к основанию лифт – реактора.  Продуктовая смесь пройдя сборную камеру отправляется в ректификационную колонну на разделение продуктов. Продуктами установки каталитического крекинга С-200 комплекса КТ-1/1 являются: Продуктовая смесь пройдя сборную камеру отправляется в ректификационную колонну на разделение продуктов. Продуктами установки каталитического крекинга С-200 комплекса КТ-1/1 являются:жирный газ, с целью получения ППФ, ББФ, сухого углеводородного газа, высокооктанового компонента автобензина (фракция нк 205°С); легкий каталитический газойль (фр.195-270°С), используемый в качестве компонента дизельного топлива или товарного печного топлива; фракция 270 – 420 °С (табл.8), используют в качестве сырья для производства технического углерода или компонента котельного топлива; фракция > 420 °С, используемая в качестве компонента сырья для производства технического углерода, игольчатого кокса или компонента котельного топлива. кокс, выжигаемый в процессе непрерывной регенерации катализатора; Технологический режим работы реактора и регенератора показан в таблицах 2.1 и 2.2. Таблица 2.1 – Технологический режим работы реактора

Таблица 2.2 – Технологический режим работы регенератора

Материальный баланс представлен в таблице 2.3. Таблица 2.3 – Материальный баланс процесса КК С – 200 установки КТ – 1/1.

Из таблицы 2.3 видно, что основными продуктами на установке каталитического крекинга является жирный газ и бензиновая фракция. На установке КК комплекса КТ – 1/1 используется бицеолитный катализатор. В состав которого входит от 12,0 до 60,0 мас.% цеолита Y-типа, около 10 % мас. ZSM-5, от 0,5 до 6,0 % мас. редкоземельных элементов. Весовое соотношение цеолит ZSM-5:цеолит типа-Y составляет от 0,25 до 3,0. При этом состав катализатора, в особенности, соотношение цеолитных компонентов, а также технологический режим работы, гидродинамические особенности промышленного аппарата, состав перерабатываемого сырья определяют распределение основных продуктов крекинга. Из таблицы 2.3 видно, что основными продуктами на установке каталитического крекинга является жирный газ и бензиновая фракция. На установке КК комплекса КТ – 1/1 используется бицеолитный катализатор. В состав которого входит от 12,0 до 60,0 мас.% цеолита Y-типа, около 10 % мас. ZSM-5, от 0,5 до 6,0 % мас. редкоземельных элементов. Весовое соотношение цеолит ZSM-5:цеолит типа-Y составляет от 0,25 до 3,0. При этом состав катализатора, в особенности, соотношение цеолитных компонентов, а также технологический режим работы, гидродинамические особенности промышленного аппарата, состав перерабатываемого сырья определяют распределение основных продуктов крекинга. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||