Моделирование работы промышленной установки каталитического крекинга. Диссертация тема работы Моделирование работы промышленной установки

Скачать 1.1 Mb. Скачать 1.1 Mb.

|

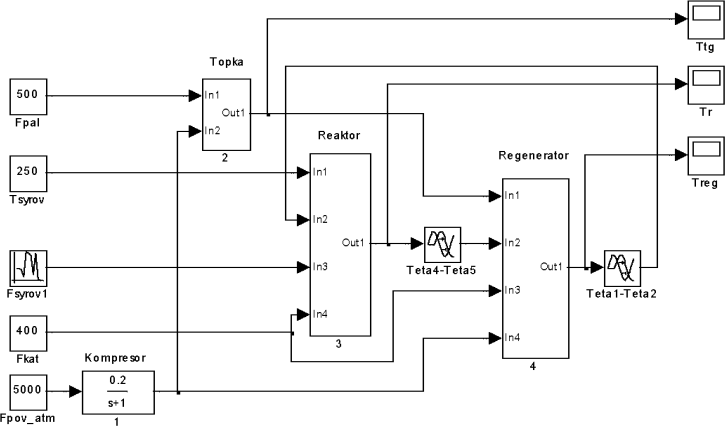

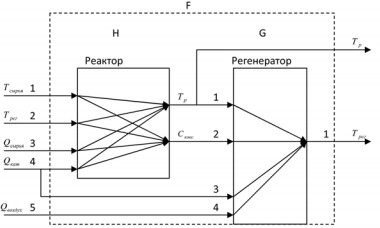

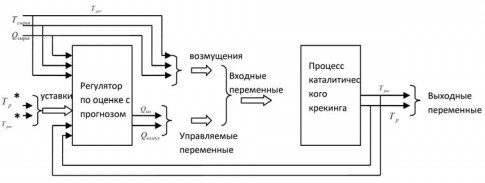

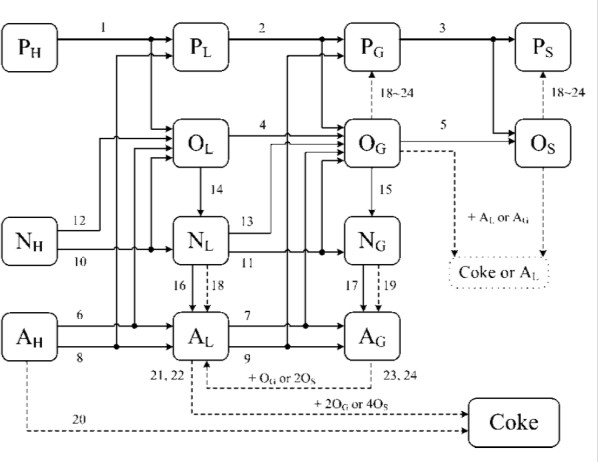

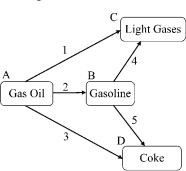

Математические модели процесса каталитического крекингаИсследования в области математического моделирования активно проводились в направлениях как аналитического математического описания химических превращений, так и процессов тепло- и массобмена [41 – 43]. Так как идентификация процессов проводится на базе результатов экспериментальных исследований. В условиях КК термодинамически вероятно протекание большого числа различных реакций. Углеводородные соединения имеют положительное значение энергии Гиббса (G) при температурах выше 227°С. Все реакции крекинга эндотермичны, поэтому при повышении температуры, их скорости возрастают. При осуществлении КК происходит ряд последовательно-параллельных реакций [44], в которых участвуют как молекулы исходного сырья, так и молекулы, образующиеся в ходе реакции. КК, как любой гетерогенный процесс протекает в несколько стадий: сырье поступает к поверхности катализатора, проникает в поры катализатора, хемосорбируется на активных центрах катализатора, вступает в химические реакции, далее продукты крекинга и непрореагировавшего сырья десорбируются с поверхности катализатора, диффундируя из пор катализатора и удаляются из зоны реакции. Скорость реакции определяет наиболее медленная стадия. Несмотря на сложность реакций каталитического крекинга, кинетика превращения индивидуальных УВ во многих случаях описывается уравнением первого порядка вида: kэф=0nln(1 – X) – (n– 1) X где kэф – эффективная константа скорости реакции, моль/(с·г); 0– скорость подачи жидкого сырья, моль /(с·г); n– число молей продуктов, образующихся на 1 моль сырья; Х– конверсия сырья, молярные доли. Кинетика крекинга нефтяных фракций на цеолитсодержащих катализаторах зачастую описывается уравнением вида: kэф=0/(1 – X) В работе российских ученных [45] описано создание имитационной модели. Были указаны возможные управляющие и контролируемые перемены, а также возмущающие воздействия. Также были приведены схемы, которые позволили выделить каналы воздействия между переменными в каждом из технологических аппаратов системы. Обоснована необходимость учета при имитационном моделировании наличия рециклов, которые связаны с восстановлением свойств катализатора. Предложен способ идентификации таких каналов воздействия в технологической системе, которые сложно исследовать экспериментально либо на базе аналитических моделей. Способ предполагает сравнение реакций двух моделей на один и тот же входной сигнал. Одна модель описывает совокупность каналов воздействия в технологический системе как единый обобщённый канал. Эта модель представлена в виде аналитических выражений или получена экспериментально. Вторая модель представляет собой результат декомпозиции первой – это элементарные каналы воздействия, соединённые определённым способом. Показано, что, сравнивая реакции обеих моделей можно идентифицировать каналы воздействия, недоступные для изучения другими способами. Имитационное моделирование было выполнено при математическом пакете MatLab + Simulink, при котором создали и исследовали структурные модели объектов и систем. Разработанная модель помогает исследовать эффективность регулирования процесса, оптимизации технологических параметров.  Рисунок 1.15 – Модель процесса каталитического крекинга в системе Simulink с использованием подсистем. На рисунке 1.15 представлен фрагмент модели КК, который включает в себя подсистемы реактора и регенератора. При этом можно увидеть, что на модели можно совершать как постоянные, так и случайные воздействия. Авторами [46] была предложена математическая модель процесса КК. Моделирование системы управления с использованием прогнозирующих моделей производилось для различных значений управляющих параметров (температуры в реакторе и регенераторе) и возмущений. Для регулятора по оценке с прогнозом с несколькими входами и выходами использовались следующие параметры: -горизонт прогнозирования p=100 шагов; -период дискретизации Т=4сек; -горизонт управления M=19. Управление с использованием прогнозирующих моделей является одним из современных формализованных подходов к анализу и синтезу управления. Данный метод идентификации состоит из трех основных этапов. Первый шаг заключается в составлении структурной схемы процесса, которая приведена на рисунке 1.16, где Тсырья – это температура сырья, Тр, Трег – температуры в реакторе и регенераторе соответственно, Скокс – массовая доля кокса на катализаторе, Qсырья, Qкат, Qвохдух – расходы сырья, катализатора и воздуха соответственно.  Рисунок 1.16 – Структурная схема каталитического крекинга нефти Второй шаг заключается в определении вида передаточной функции для каждого канала связи. Схема системы управления с использованием прогнозирующих моделей процесса КК нефти приведена на рисунке 1.17.  Рисунок 1.17 – Схема управления процессом каталитического крекинга нефти с использованием прогнозирующей модели В работе китайских ученных [47] была создана двумерная модель реактора, включающий гидродинамику, массовый баланс, энергетический баланс, и кинетическую модель 4-lump/14- lump для имитации лифт – реактора и спада жидкости на основе процесса КК (FCC). Кинетические модели 4-lump и 14-lump используются для описания сложных химических реакций в двухфазных потоках газ-твердое тело в процессе FCC. Схемы реакций для этих кинетических моделей показаны на рисунке 1.18.   Кинетическая модель 14-lump на основе молекулярного описания реакций крекинга и переноса водорода включает более подробные данные о составе сырья, механизмов реакции и распределения продуктов для лучшего понимания о производительности реактора процесса FCC. Кинетическая модель 14-lump на основе молекулярного описания реакций крекинга и переноса водорода включает более подробные данные о составе сырья, механизмов реакции и распределения продуктов для лучшего понимания о производительности реактора процесса FCC.

Рисунок 1.18 – Схемы реакций в процессе FCC: а) кинетическая модель для 4-lump реакций; b) кинетическая модель для 14-lump реакций. Эта комплексная модель захватила ключевые характеристики газа и твердых реагирующих потоков в лифт-реакторе и downer, т.е. однородность структуры потока, отчётливое поведение обратного перемешивание в лифт- реакторе и downer, и также импульс и энергетические балансы в ходе сложных реакций FCC. Было проведено моделирование для обеспечения полного понимания различных поведений лифт-реакторе и downerв применении процессов переработки FCC. Был разработан новый математический метод [48] с полным описанием теории энтропии, который включает в себя такие методы как: ориентированная структура lumping (SOL) и метод Monte Carlo (MC). Этот новый метод был успешно применён к сырью молекулярной модели вторичных реакций бензина FCC. В качестве исходного сырья были использованы 3 вида бензина, которые в дальнейшем использовались в комбинированной модели. В модели произвели расчёты средних молекулярных масс компонентов, элементный состав и углеводородный состав. Погрешность экспериментальных и расчётных данных варьировалась до 4,5%. По сравнению с традиционным методом МС, предложенный метод показывает несколько заметных преимуществ: точность молекулярного представления улучшается путем регулировки молярной фракции структурных приращений с использованием MIEM. скорость распределения этого метода значительно увеличивается, так как порядок величины неизвестных номеров уменьшается с тысячи до десятков. размер образца в этой работе может быть значительно увеличен, так как время определения точного молекулярного состава существенно сократилась при корректировке MIEM, в результате чего можно получить точные данные об вычислительных молекулах бензина каталитического крекинга. были рассчитаны свойства средняя молекулярная масса, элементный состав и углеводородные составы. Представленная авторами двухжидкостная модель [49] на основе кинетической теории зернистого потока, которая успешно применена для исследования влияния условий эксплуатации, времени контакта и парциальное давление реагентов на характеристики окислительного сочетания метана в реакторе. Кинетическая модель, разработанная Stansch и другими, была реализована для представления гетерогенных реакций, происходящих в этом реакторе. Общая селективность предсказывалась по продуктам С2 и конверсии метана, которые совпадали с экспериментальными данными и соответственно с максимальным отклонением на 30% и 22%,. Зависимость производительности реактора от условий эксплуатации и характеристики подачи была тщательно исследована через изменение молярной доли компонентов вдоль слоя. Кроме того, небольшое уменьшение конверсии метана и C2, селективность стремиться к увеличению давления от 1 бар до 3 бар при различных режимах температуры, которые могут быть отнесены к ускорению реакции окисления этилена при более высоком давлении. Кроме того, С2 и селективность конверсии метана снизилась при увеличении GHSV вследствие ускорения окисления этилена при низком времени контакта. Сделан вывод, что эта кинетическая модель представляет собой набор слишком быстрых реакций, и необходимы дальнейшие исследования для решения неопределенностей, связанных с источником каждого вида продукции, а также темпы их производства. |