Моделирование работы промышленной установки каталитического крекинга. Диссертация тема работы Моделирование работы промышленной установки

Скачать 1.1 Mb. Скачать 1.1 Mb.

|

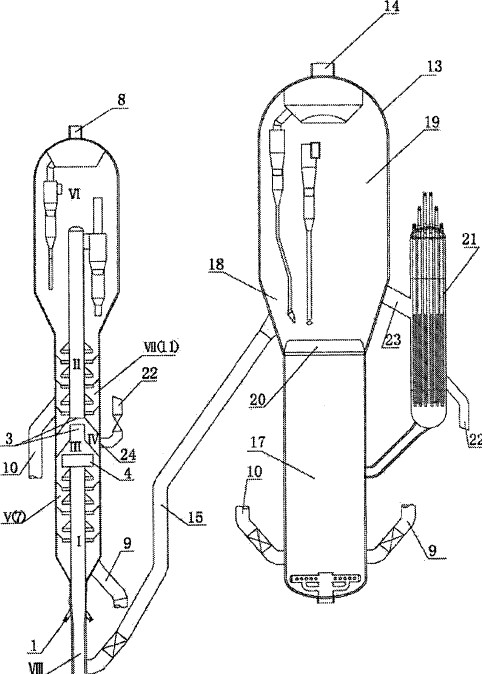

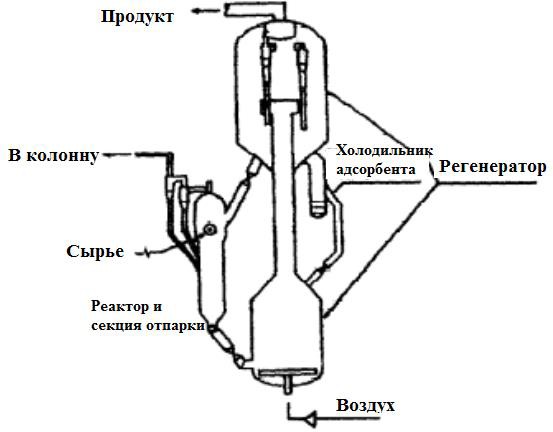

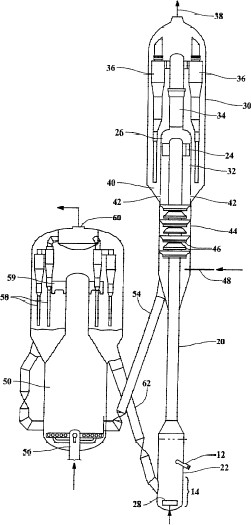

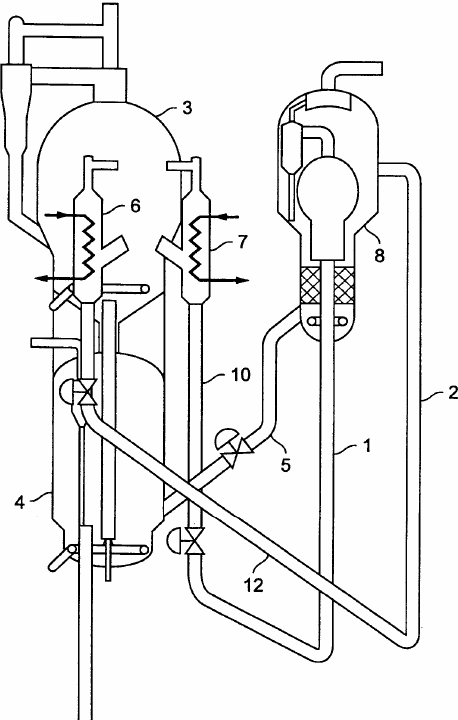

Конструкции реакторно-регенераторного блока процесса каталитического крекингаКатализатор FCC состоит из очень маленьких частиц и при аэрации паром ведет себя подобно жидкости. Аэрированный катализатор непрерывно циркулирует между зонами реакции и регенерации, одновременно выполняя роль носителя, передающего тепло регенератора сырью и реактору. Сегодня существуют две основные конструктивные схемы установок FCC, которая изображены на рисунке 1.7 [23]. Одно из важнейших технологических различий установок FCC касается места проведения реакций крекинга и способа контроля последних. Реакция протекает в линии питания.      Рисунок 1.7 – Виды установок FCC Рисунок 1.7 – Виды установок FCCРеакцию контролируют изменением скорости подачи регенерированного катализатора в лифт-реакторе. Установки старых конструкций модернизируют с тем, чтобы максимально повысить глубину крекинга в лифт-реакторе и получить возможность управления реакцией [24]. В работе [25] способ относиться к деструктивной переработки тяжелых нефтяных остатков. На рисунке 1.8 показан способ, который осуществляют в реакторе циклонного типа, состоящем из участка горизонтальной трубы, на торцевой части которой установлены сырьевые форсунки. Реактор тангенциально входит в первичный циклон, внутри которого размещен батарейный циклон, включающий секцию отпарки закоксованного адсорбента водяным паром, имеющий патрубки для ввода и вывода адсорбента, подачи водяного пара и вывода продуктов реакций из реактора. Обжиг закоксованного адсорбента ведут в регенераторе с кипящим слоем при температурах 700-800°С.  Рисунок 1.8 – Конструкция реакторно-регенераторного блока Способ осуществляют при температурах 500-710°С и времени контакта 0,01-0,1 с. В качестве адсорбента применяют природные железорудные материалы и отходы их переработки. Устройство для регенерации закоксованного адсорбента в секционированном регенераторе с кипящим слоем содержит корпус, выполненный в виде двух жестко соединенных между собой перпендикулярных горизонтального и вертикального цилиндров. В горизонтальном цилиндре расположена реакционная зона с кипящим слоем обжигаемого материала, секционированная установленными на воздухораспределительной решетке с вертикальными перфорированными перегородками. Между перегородками размещены холодильники с преточной перегородкой, расположенной на выходе регенерированного адсорбента и одновременно с регулирующим уровнем кипящего слоя. В вертикальной зоне расположена отстойная зона с циклонами. Данная конструкция приводит к эффективному увеличению выхода целевых дистиллятов с низкими показателями по коксуемости и содержанию металлов. Была разработана установка [26] компанией JuOP LLK, которая показана на рисунке 1.9. Показан способ, который осуществляют в устройстве, включающем участок подъёмной трубы и распределитель, установленный в наклонном положении. При проведении КК улучшено перемешивание, что уменьшает коксообразование в подъёмной трубе за счет улучшения контакта углеводорода с катализатором.  Рисунок 1.9 – Устройство реакторно- регенераторного блока. 12 – Рисунок 1.9 – Устройство реакторно- регенераторного блока. 12 –распределители; 14 – нижняя зона; 20 – подъемная труба; 22 – низ подъемной трубы; 24 –выходное отверстие; 26 – баллистический сепаратор; 28 – распределитель пара; 30 – реактор; 32 – разделительная камера; 34 – газовая туба; 36 – циклоны; 38 – патрубок для продуктов; 40 – опускная туба; 42 – отверстия; 44 – зона очистки; 46 – каскадные тарелки; 48 – трубопровод; 50 – регенератор; 54 –туба для подачи закоксованного катализатора; 56 – распределитель; 58 – циклоны регенератора; 59 – первичный сепаратор; 60 – выходной патрубок; 62 – нагнетательная труба. В качестве сырья используется вакуумный газойль. Подъемная труба может работать при кратности циркуляции катализатора от 8 до 12. Температура в реакторе используется в интервале от 427 до 690°С, а давление от 0,103 до 0,241 МПа. Количество водяного пара, подводимого в подъемную трубу, соответствует 5 мас.% от количества подводимого сырья. Выход продукта – бензина 38,3 мас.%, легкого газойля – 19,7 мас.%, осветленного масла – 13,7 мас.%, кокса – 16,7%. Авторами выдвинуто [27] устройство для КК, конструкция показана на рисунке 1.10. Устройство включает в себя реакторную часть, которая состоит из лифт- реактора, отпарной секции и отстойного аппарата. Регенераторная часть, которая состоит из регенератора и регулятора температуры катализатора или охладителя. Регенерированный каталитатор с температурой 690°С протекает в секцию предварительного подъема, затем входит в зону реакции нефтяного сырья лифт- реактора. После смешения с тяжелым сырьем идет вверх и постоянно взаимодействует при продолжительности контакта 0,8с и температурой реакции 520°С. Реакционная смесь идет на разделение в сепаратор, а катализатор поступает в регенератор.

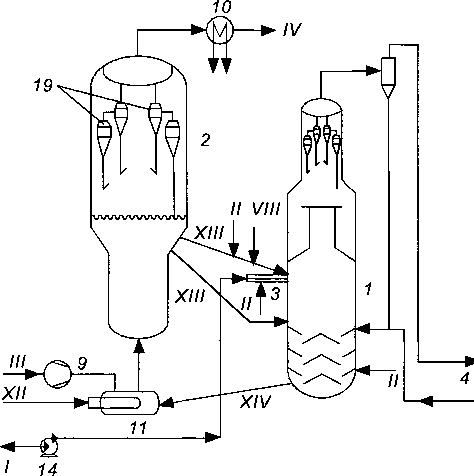

После прохождения десорбционной отпарной секции, нефтяной газ и катализатор без разделения поступают для повторной реакции в разделительную перегородку. Нефтяной газ поступает в отстойник после завершения реакции. Нефтяной газ, захваченный прошедшим десорбционную обработку катализаторм, возвращается в регенератор. Регенерированный топочный газ выводят через выводной патрубок для отходящего газа. Условия в зоне реакции протекают при температуре 510 – 550°С. Продолжительность контакта составляет 0,4 – 0,8 с, а средний расход нефтяного газа 5,0 – 20 м/с. Температура смешения регенерированного катализатора в зоне предварительного подъема регулируется на уровне 620 – 700°С. Французскими авторами [28] был изобретен способ получения бензина и совместного получения пропилена, в котором используют установку КК, содержащую зону регенерации катализатора в одну или две ступени, и реакционную зону с двумя системами подъема показанная на рисунке 1.12.  Рисунок 1.11 – Устройство реакторно- регенераторного блока. 1 – главная система подъема; 2 – вторичная система подъема; 3 Рисунок 1.11 – Устройство реакторно- регенераторного блока. 1 – главная система подъема; 2 – вторичная система подъема; 3– регенерато второй ступени; 4 – регенератор первой ступени; 5 – стояк конденсатоприёмника; 6 – вторичный охладитель катализатора; 7 – первичный охладитель катализатора; 8 – отгонка легких фракций; 10 – главный охладитель катализатора; 12 – вторичный охладитель катализатора. Одна из которых называется главной, а другая – вторичной, работающими параллельно в условиях разной жесткости, причем отношение С/О в главной системе подъема составляет от 6 до 14, отношение С/О во вторичной системе подъема составляет от 10 до 35. Температура на выходе главной системы подъема составляет 510 – 580°С, температура на выходе вторичной системы подъема составляет от 550 до 650°С. Время контакта во вторичной системе подъема составляет 20 – 500 м/с. Катализатор циркулирует между зоной регенерации и реакционной зоной по двум параллельным контурам, отличающийся тем, что указанная установка содержит один контур, называемый главным, который включает главную систему подъема и первую внешнюю систему охлаждения катализатора. Вторичный охладитель, который содержит вторичную систему подъема и вторую внешнюю систему охлаждения катализатора, причем первая система охлаждения снабжается катализатором, отбираемым в зоне регенерации, и поставляет охлажденный катализатор, который напрямую подается в главную систему подъема, а вторая система охлаждения снабжается катализатором, отобранным в зоне регенерации, и поставляет охлажденный катализатор, который напрямую подается во вторичную систему подъема. Лёгкая фракция, которая подводиться к вторичной системе подъёма, состоит частично из бензина, полученного на самой установке каталитического крекинга.  В последнее десятилетие появилась технология [23] с ультракоротким временем контакта, позволяющая минимизировать закоксовывание катализатора. Это — технология Millisecond Catalytic Cracking (MSCC). В последнее десятилетие появилась технология [23] с ультракоротким временем контакта, позволяющая минимизировать закоксовывание катализатора. Это — технология Millisecond Catalytic Cracking (MSCC).Рисунок 1.12 – Установка каталитического крекинга "Миллисеконд”: 1 — реактор; 2 — регенератор; 3 — распределитель сырья; 4 — ректификационная колонна; 9 — воздушный компрессор; 10 — котел- утилизатор; 11 — подогреватель воздуха; 14 —насосы; 19 — циклоны; I— сырье; II— пар; III — воздух; IV — дымовые газы; VIII — кислая вода; XII— топливо в подогреватель II, XIII— регенерированный катализатор; XIV — закоксованный катализатор. На рисунке 1.12 представлена принципиальная схема установки КК с ультракоротким временем контакта MSCC. На установке используют реактор с нисходящим потоком катализатора, сырье вводят перпендикулярно движущемуся вниз потоку катализатора. Продукты реакции и катализатор после контакта с сырьем транспортируют горизонтально в систему сепарации. Данная схема установки позволяет получить значительно более высокий выход жидких продуктов, чем в традиционном FCC, при малых капитальных затратах. В процессе значительно сокращено время контакта сырья и катализатора до 0,1 с. Сравнительные показатели выходов продуктов установок с лифт- реактором FCC и MSCC приведены в таблице 1.3. Технологические особенности нового усовершенствованного процесса каталитического крекинга катализатора включают: уникальную систему контактирования сырья с катализатором; зону реакции с ультракоротким временем реакции. Таблица 1.3 – Показатели выходов продуктов установок с лифт-реактором FCC и MSCC.

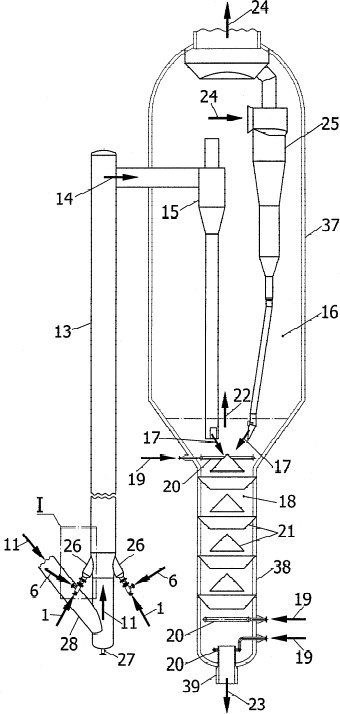

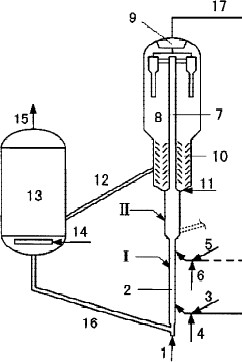

Российскими ученными [29] был изобретен способ для увеличения выработки моторных топлив, который изображен на рисунке 1.13.  Рисунок 1.13 – Устройство процесса каталитического крекинга. 1 – углеводородное сырье; 6 – водяной пар; 11 – поток регенерированного катализатора; 13 – прямоточный реактор; 14 – парообразные продукты; 15 – циклонный скпаратор первой ступени; 16 – сепарационная зона; 17 Рисунок 1.13 – Устройство процесса каталитического крекинга. 1 – углеводородное сырье; 6 – водяной пар; 11 – поток регенерированного катализатора; 13 – прямоточный реактор; 14 – парообразные продукты; 15 – циклонный скпаратор первой ступени; 16 – сепарационная зона; 17– задвижка; 18 – отпарная зона; 19 – подача водяного пара; 20 – парораспределительное устройство; 21 – конические перегородки; 22 – сепарационная зона; 23 – отработанный катализатор; 24 – продукты; 25 – циклонный сепаратор второй ступени; 26 – радиальные форсунки; 27 – ввод водяного пара; 28 – регенерированный катализатор; 37 – сепарационная камера; 38 – отпарная камера; 39 – вывод отработанного катализатора. Изобретение касается процесса КК на мелкодисперсном катализаторе с получением целевых продуктов, включающее предварительное и дополнительное диспергирование жидкого сырья водяным паром и распыление его в восходящий поток регенерированного катализатора через щелевые отверстия. Контактирование распыленного сырья и катализатора происходит в прямоточном реакторе. Отделение продуктов каталитического крекинга от отработанного катализатора проходит в циклонных сепараторах. Подача отработанного катализатора в отпарную зону и отделение от него увличенных углеводородов путем обработки сырья осуществляют в зоне смешения потока сырья, подаваемого из сырьевой линии, высокоскоростными струями водяного пара. Данное изобретение также касается устройства для осуществления каталитического крекинга углеводородного сырья. Технический результат – улучшение селективности процесса по образованию кокса и сухого газа, увеличение выхода бензина. В исследовании [30] изобретение относится к преобразованию низкосортного исходного сырья, которое вводится в первую реакционную зону в реакторе каталитической конверсии и подвергается КК, изображенному на рисунке 1.14.  Рисунок 1.14 – Устройство реакторно- регенераторного блока. 1 – ввод сырья; 2 – лифт – реактор; 3 – ввод низкосортного исходного сырья; 4 – ввод пара; 5 – ввод легкого исходного сырья; 6 – подача пара для распыления; 7 – пары продукта и дезактивированный отработанный катализатор; 8 – циклонный сепаратор разделения; 9 – сборная камера; 10 – секция дессорбции; 12 – верхний спускной желоб; 13 – регенератор; 14 – подача воздуха в регенератор; 15 – турбина; 16 – нижний спускной желоб; 17 – передаточная линия; I Рисунок 1.14 – Устройство реакторно- регенераторного блока. 1 – ввод сырья; 2 – лифт – реактор; 3 – ввод низкосортного исходного сырья; 4 – ввод пара; 5 – ввод легкого исходного сырья; 6 – подача пара для распыления; 7 – пары продукта и дезактивированный отработанный катализатор; 8 – циклонный сепаратор разделения; 9 – сборная камера; 10 – секция дессорбции; 12 – верхний спускной желоб; 13 – регенератор; 14 – подача воздуха в регенератор; 15 – турбина; 16 – нижний спускной желоб; 17 – передаточная линия; I– нижняя часть зоны лифт – реактора; II – верхняя часть зоны лифт – реактора. Пары и использованный катализатор произвольно смешиваются с легким исходным сырьем или с охлаждающей средой и вводятся во вторую реакционную зону в реакторе каталитической конверсии для дальнейшего крекинга, переноса водорода и реакции изомеризации. Продукты реакции отделяются от отработанного катализатора разделением на газовую и твердую фазы и вводятся в систему разделения, чтобы получить сухой газ, сжиженный нефтяной газ (LPG), бензин, дизельное топливо и газойль КК (FGO). Отработанный катализатор десорбируется, восстанавливается и затем горячий регенерированный катализатор возвращается в реактор. FGO вводится в установку гидроочистки для получения гидроочищенного FGO. Гидроочищенный передается в первую реакционную зону в реакторе каталитической конверсии или в другие установки FCC для дальнейших реакций, чтобы получить целевое нефтяное топливо в виде продукта высокого качества. Технический результат – преобразование низкосортного исходного сырья в нефтяное топливо высокого качества, пропилен и уменьшения выхода сухого газа и кокса. Из выше описанных конструкций реакторно – регенератоного блока можно сделать вывод, что выбор установк КК зависит от тпапа перерабатываемого сырья, катализатора, получаемых продуктов на выходе и т.д. На установках КК с высокой коксуемостью регенерацию катализатора осуществляют в двухступенчатых регенераторах, снабженных холодильником для снятия избыточного тепла. Это позволяет раздельно регулировать температурный режим как в регенераторе, так и в реакторе. В [31] США, Японии, Китае, Индонезии, Южной Корее и странах Западной Евровы широкое внедрение получили установки КК лифт – реакторного типа с двухступенчатым регенератором для переработки остаточных видов сырья. На этих установках производительностью от 2 до 4 млн т/год перерабатывают переимущественно смеси прямогонных газойлей с мазутом или гидроочищенным мазутом. Также производят модернизации установок старых конструкций. Изменения в основном направлены на то, чтобы использовать преимущества усовершенствованных катализаторов улучшением контроля над временем контакта катализатора с сырьем и добиться более эффективного контакта тяжелого сырья с частицами катализатора. В результате укороченное время контакта, оптимизированное распределение сырья позволяю достигать большей глубины превращения при лучшей избирательности. | |||||||||||||||||||||||||||||||||||