Моделирование работы промышленной установки каталитического крекинга. Диссертация тема работы Моделирование работы промышленной установки

Скачать 1.1 Mb. Скачать 1.1 Mb.

|

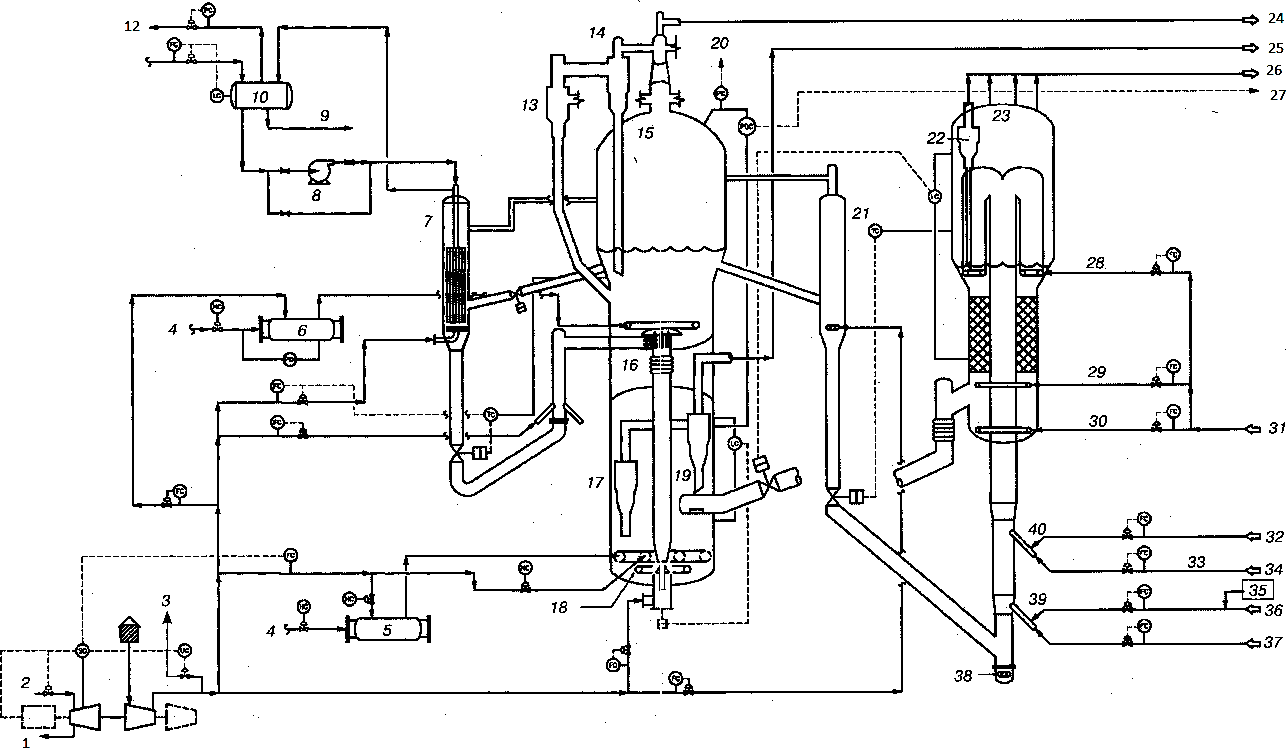

1 Современное состояние технологии каталитического крекинга нефтяного сырьяНа современном этапе развития нефтеперерабатывающей промышленности процесс каталитического крекинга (КК) приобретает особое значение. Так как этот процесс позволяет перерабатывать различные нефтяные фракции, в том числе тяжелые дистилляты в моторные топлива[3–4]. Процесс КК в псевдоожиженном слое катализатора играет особую роль на нефтеперерабатывающих предприятиях, т.к. он является важнейшим конверсионным процессом переработки нефтяного сырья в легкие фракции. Для большинства предприятий нефтепереработки установки КК обладают первостепенной важностью в плане достижения рентабельности, поскольку успешная работа этих установок определяет конкурентные возможности предприятия на внутреннем и мировом рынках. Процесс КК постоянно адаптируют к видоизменяющимся потребностям рынка. Для сырья КК часто служат фракции вакуумного газойля с температурой кипения в интервале более 330–550 °С. В настоящее время по всему миру эксплуатируется приблизительно 350 установок КК. Их суммарная мощность переработки составляет более 14,7 млн. баррелей в день [5]. Большинство существующих установок процесса КК были разработаны, либо модифицированы шестью ведущими производителями: Kellog Brown & Root – KBR. UOP (Universal Oil Products). CB&I Lummus. Exxon Mobil Research and Engineering (EMRE). Shell Global Solutions International. The Shaw Group Inc. Ниже рассмотрим несколько видов технологических схем. Современные технологии каталитического крекингаТехнология каталитического крекинга компании STONE&WEBSTER и Французского института нефти  Технологическая схема процесса КК [6] на рисунке 1.1 представляет собой вариант с вертикальной компоновкой регенераторов. Технологическая схема процесса КК [6] на рисунке 1.1 представляет собой вариант с вертикальной компоновкой регенераторов.Рисунок 1.1 – Схема технологического процесса установки RFCC S&W и IFP: 1 – выпуск отработанного пара; 2 – пар; 3 – противопожарное устройство; 4 – топливный газ; 5 – подогреватель воздуха для регенератора первой ступени; 6 – подогреватель воздуха для регенератора второй ступени; 7 – холодильник катализатора; 8 – насос циркуляции питательной воды для котла холодильника катализатора; 9 – отдувка пара; 10 – паровой коллектор холодильника катализатор; 11 – питательная вода для котла; 12 – ПВД; 13 – первичные циклоны регенератора второй ступени; 14 – вторичные циклоны регенератора второй ступени; 15 – регенератор второй ступени; 16 – регенератор первой ступени; 17 – первичные циклоны регенератора первой ступени; 18 – кольцо подачи воздуха для псевдоожижения катализатора; 19 – вторичные циклоны регенератора первой ступени; 20 – затвор дымового газа регенератора второй ступени; 21 – приемник катализатора; 22 – циклоны реактора; 23 – реактор; 24 – дымовой газ регенератора второй ступени; 25 – дымовой газ регенератора первой ступени; 26 – поток из реактора; 27 – к затвору дымового газа регенератора первой; 28 – пар для предварительной отпарки; 29 – пар для отпарки; 30 – пар для аэрации катализатора в нижней части отпарной секции; 31 – пар для отпарной секции; 32 – рециркулят; 33 – продувочный пар; 34 – диспергирующий пар; 35 – пассиватор металлов; 36 – свежее сырье; 37 – диспергирующий/(аварийный) пар; 38 – пар для аэрации катализатора в основании райзера; 39 – патрубок подвода свежего сырья; 40 – патрубок подвода рециркулята. Типичные значения рабочих условий в установке RFCC S&W и IFP показаны в таблице 1.1 [7]. Таблица 1.1 – Типичные рабочие условия в установке RFCC

В состав установки входят реактор – райзер, секция отпарки катализатора, регенераторы первой и второй ступени, приемник регенерированного катализатора и линии транспортировки катализатора. Свежее сырье распыляется диспергирующим паром и через форсунки впрыскивается в райзер на слой катализатора в плотной фазе. Мелкие капли сырья контактируют с регенерированным катализатором и мгновенно испаряются. Молекулы сырья равномерно смешиваются с частицами катализатора и расщепляются на легкие, более ценные продукты. Смесь катализатора, пара и углеводородных продуктов поднимается вверх по райзеру и проходит через его концевое оборудование. Катализатор быстро отделяется от водяного пара и паров продукта, которые быстро охлаждаются после первоначального отделения катализатора от паров. Затем пары продуктов поступают в верхнюю часть реактора-сепаратора в зону вблизи впускных патрубков циклонов реактора, а катализатор через два циклонных стояка отпускается в отпарную секцию. Такая система трубопроводов снижает время пребывания паров реакторе. Пары и захваченные ими частицы катализатора проходят через высокопроизводительные одноступенчатые циклоны. Продукты реакции, инертные газы, водяной пар и незначительное количество катализатора поступают в нижнюю часть главной фракционирующей колонны на разделение. Отработанный катализатор выходит из отпарной секции и поступает в регенератор. Регенератор второй ступени имеет минимальное количество внутреннего оборудования. Выходящий из регенератора дымовой газ в целях улавливания катализатора пропускается через внешние двухступенчатые циклоны. Извлеченный катализатор возвращается в регенератор через погруженные стояки, а дымовой газ поступает в секцию утилизации энергии. |