ВКР (Технология сборки – сварки камеры верхней подогревательной. Доклад Пояснительная записка содержит страниц 81 таблиц 15 рисунков 9 чертежей и плакатов 6 ф. А1

Скачать 1.06 Mb. Скачать 1.06 Mb.

|

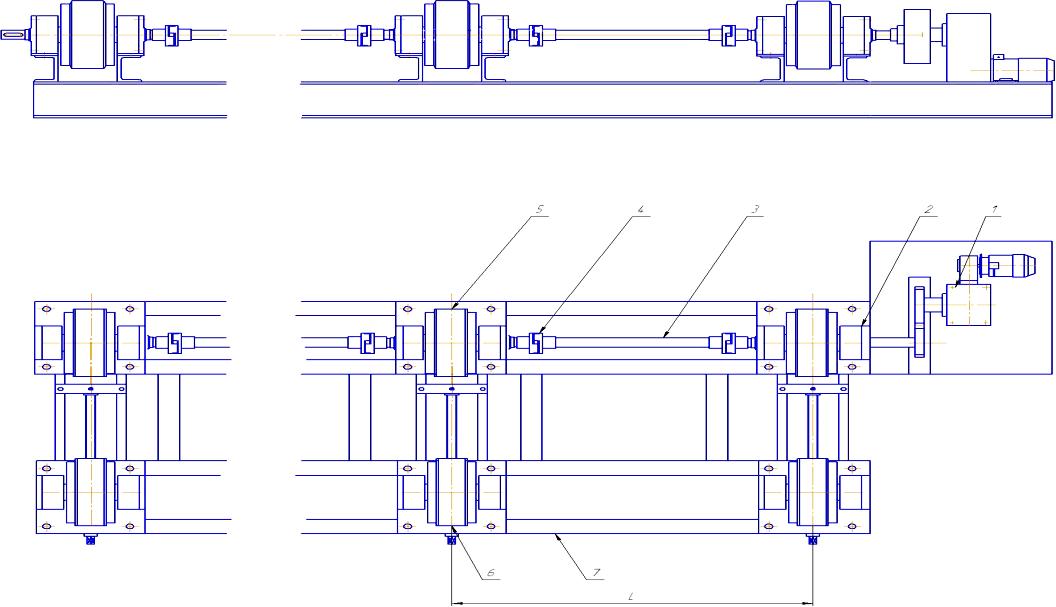

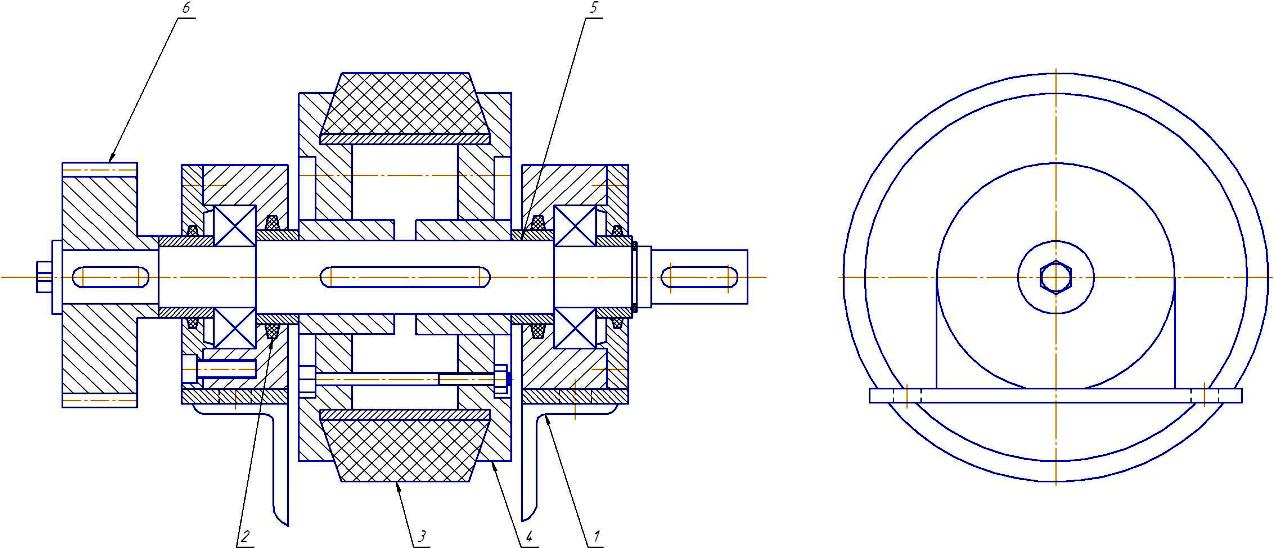

1.7 Разработка плана сборочно-сварочного цехаПри проектировании сварочного цеха необходимо обеспечить следующие требования: - малое время проектирования, строительства или реконструкции цеха; - эффективная смена готовой продукции малых затратах Экономическая эффективность, зависит от объема выпускаемой однотипной продукции, поскольку концентрация производства позволяет с большей эффективностью использовать и производственные площади, и технологическое оборудование. Предприятия по изготовлению сварных конструкций обычно включают в себя следующие отдельные цехи и участки: 1) склад (металлических заготовок); 2) заготовительные цеха; 3) промежуточный склады; 4) цеха либо участки сборки и сварки металлоконструкций. В зависимости от конкретных производственных условий все эти подразделения могут быть самостоятельными, либо объединяются в составе нескольких цехов или данного цеха. При разработке размещения оборудования выполняют следующие требования: 1) рациональное использование площади; 2) обеспечение кратчайших путей движения обрабатываемых деталей, создающих встречные потоки и затрудняющих транспортировку; 3) обеспечение удобства разборки оборудования при ремонте или демонтаже. Размещение оборудования планируется и выполняется в следующей последовательности: 1) выбор и нанесение магистральных проездов; 2) места расположения основного оборудования; 3) места расположения вспомогательного оборудования. 2 КОНСТРУКТОРСКИЙ РАЗДЕЛ2.1 Проектирование средств технологического оснащения Сварочные вращатели – это приспособления, предназначающиеся для автоматизации сварочного процесса под флюсом кольцевых швов. Использование вращателя значительно облегчает, к примеру, сварку трубопровода, когда деталь, которую сваривают вращается с определенной скоростью и в итоге получается ровный, однородный шов. Чаще всего скорость вращателя равна той скорости, которая соответствует формированию сварочного шва. Сварочные вращатели делятся на несколько видов: - роликовые; - вертикальные; - горизонтальные; - универсальные – подразделяются на консольные и карусельные. Роликовые вращатели используются чаще всего в процессе автоматической, полуавтоматической и ручной сварки. Такой тип вращателей предназначается для механизации вращения цилиндрических деталей. Роликовый вращатель позволяет выполнять не только наружные, но и внутренние швы. В них скорость вращения соответствует скорости образования сварочного шва. Грузоподъемность оборудования данного вида – от 10 до 20 тыс.кг, максимальная длина детали, которая может обрабатываться - 4 метра. Вертикальный тип вращателя предназначается для автоматической сварки под флюсом в защитной газовой среде. Может применяться при наплавочных работах. Вертикальный вращатель вращает деталь только вокруг вертикальной оси с заданной сварочной скоростью. Возможная грузоподъемность – до 2 тонн, максимальная длина обрабатываемой детали – до 2 метров. Горизонтальные вращатели предназначаются для автоматического способа сварочных работ и обработки кольцевых швов. Принцип работы: деталь вращается вокруг горизонтальной оси. За счет специального механизма процесс сварки останавливается по завершению сварки шва. Грузоподъемность горизонтального вращателя – до 6,3 т, максимальная длина детали – до 2,5 метров. Универсальные вращатели применяются для сварки больших по диаметру трубопроводов, а также для работ с любыми деталями цилиндрической формы. Универсальный сварочный вращатель может использоваться для поворота детали на маршевой скорости при полуавтоматической, ручной электросварке и резке. Универсальные аппараты могут использоваться при максимальной грузоподъемности детали до 2 тонн (минимальный вес детали – 50 кг), максимальная длина свариваемой детали 1,9 метра. Рассматриваемый нами вращатель используется для вращения цилиндрических обечаек при автоматической и полуавтоматической сварке кольцевых швов. Основными составными частями его являются: - приводной редуктор роликовой опоры 2, - приводная безредукторная роликовая опора 5, - холостые перекидные роликовые опоры 6, - электрический привода 1 (рисунок 2.1). Приводные роликовые опоры соединены валами 3 и муфтами 4 и вместе с холостыми роликовыми опорами и приводом расположены на раме 7. Расстояние между роликовыми опорами и их количество выбирают в зависимости от габаритов сварной конструкции.  Рис. 2.1 Роликовый стенд Конструкция роликовых опор показана на рисунке 2.2. Роликовая опора представляет из себя литую стойку 1, на которой в двух подшипниках располагается вал 2 с роликом 4 с резиновой шиной 3. Стойка выполнена как одно целое с зубчатым колесом 6. Вал 5 соединяется с зубчатым колесом , а его концы с соединительными валами, передающими вращение другим приводным роликовым опорам.  Рис. 2.2 Роликовая опора Вращатель оснащен приводом, который обеспечивает вращение свариваемых деталей с необходимой скоростью. Привод состоит из асинхронного электродвигателя, зубчатой передачи, электродвигателя постоянного тока, муфты. Для вращения деталей с маршевой скоростью включается двигатель и движение через зубчатую передачу передается непосредственно на выходной вал, вращающийся со скоростью 500 об/мин. Скорость вращения можно плавно варьировать в диапазоне 15 - 60 об/мин с помощью встроенного потенциометра. Управлять приводом и муфтой можно дистанционно. Таблица 2.1 - Технические данные роликового стенда

Для того чтобы обечайки не сваливались с роликового стенда, и не было закусывания обечаек, необходимо определить поперечное расстояние между роликами L, рисунок 2.3.  Рис. 2.3 Роликовый стенд Наименьшее допустимое значение угла α определяется условием статической устойчивости положения барабана на стенде при дисбалансе е > 0. Потеря устойчивости и опрокидывание барабана наступает при критическом для данного угла α значении эксцентриситета (рисунок 10).  Практически для устойчивого и равномерного вращения обечайки на роликовом стенде следует выбирать угол α не менее 50°, даже при нулевом дисбалансе. Таким образом, допускаемый диапазон центральных углов а, в пределах которого можно безопасно работать на стенде, равен 50 - 120°. Следовательно, зная диаметр вращаемого изделия D, можно найти поперечное расстояние между роликами L из выражения:  где:  - диаметр вращаемого изделия, мм; - диаметр вращаемого изделия, мм; - диаметр ролика. - диаметр ролика.При αmin=50° и при αmax=120°:   Принимаем поперечное расстояние между роликами L равным 1200 мм. момент трения качения роликов приводных и опорных по изделию где: G-вес изделия в кг; Qi-нормальное давление на приводные ролики; Q2-нормальное давление на холостые ролики; R- радиус изделия в см; r- радиус ролика в см; μ- коэфициент трения качения; М1= 5.95 момент трения скольжения на цапфах приводных и холостых роликов M2=31.36 где в данном случае статически неуравновешенных масс кантователе нет; Мг= 0; 4) изделие статически сбалансировано, ось вращения проходит через центр тяжести изделия, следовательно, центробежная сила при вращении равна нулю, а так как изделие вращается равномерно, то и момент инерции ее будет равен нулю; следует учесть инерционные силы только при пуске кантователя. Мощность электродвигателя, необходимая для вращения изделия, п - число оборотов изделия в мин.; ή- к. п. д. всех передаточных звеньев от вала к электродвигателю. N=0.5кВт |