ВКР (Технология сборки – сварки камеры верхней подогревательной. Доклад Пояснительная записка содержит страниц 81 таблиц 15 рисунков 9 чертежей и плакатов 6 ф. А1

Скачать 1.06 Mb. Скачать 1.06 Mb.

|

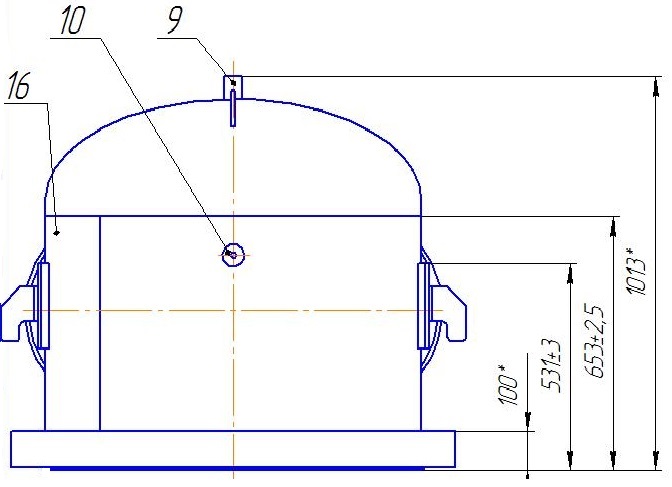

ВВЕДЕНИЕСварка – занимает ведущее место в машиностроении. Сварить можно метало - конструкции разных толщин. Прочностные свойства сварных изделий в большинстве случаев достаточно на высоком уровне. По типу вводимой в конструкцию энергии все сварные процессы делят на 3 группы (ГОСТ 19521-74):термические, термомеханические и механические. Согласно (ГОСТ 19521-74) все сварочные процессы по применяемой энергии делят на следующие группы: механические (холодная сварка и т.д.), термомеханические (диффузионная сварка и т.д.) и термические (аргонодуговая и т.д.). Сейчас в энергетике и теплоснабжении применяется огромное количество кожухотрубный аппаратов, сосуд под давлением, внутри которого находятся различные изделия (трубные системы для теплообменников, блоки решеток фильтров, влаг отделители и т.д.). Цель проекта: Разработка технологию сборки и сварки камеры верхней подогревательной ПСВ 125-7-15, применяя современное сварочное оборудование и технологическое оснащение. 1 Технологический раздел1.1 Описание и назначение конструкцииПодогреватель сетевой воды (ПСВ) устанавливаются в схеме теплоснабжения, их задачей является подогрев сетевой воды на тепловых электростанциях паром из отборов турбин, а в отопительно-производственных и отопительных котельных – паром котлов низкого давления. Корпус подогревателя включает в себя цилиндрическую обечайку, эллиптическое днище и фланец. Вверху обечайки находится патрубок, который подводит пар, а ниже находятся: патрубок подводящий конденсат, патрубок отсоса воздуха и муфты для подсоединения указателя уровня. В днище находится патрубок выхода конденсата пара и патрубок для регулирования уровня. Подогреватель сетевой воды это - кожухотрубный теплообменник вертикального типа, состоящий из корпуса, трубной системы, верхней и нижней водяной камеры. Сборка конструкций производиться с помощью фланцевого соединения, которая обеспечивает их возможность профилактики при осмотре и ремонте. Верхняя водяная камера включает в себя цилиндрическую обечайку, эллиптическое днище и фланец, патрубки подвода и отвода сетевой воды. Внутренний объем камеры разделяется перегородками на отсеки. В верхней части днища находится муфта воздушного клапана, которая отводит воздух из трубной системы. Нижняя водяная камера включает в себя эллиптическое днище и фланец для соединения с трубной системой. Внутренний объем камеры разделяется перегородкой. В днище находиться муфта для сливания воды. В подогревателе вода передвигается по теплообменным трубкам, а греющий пар переходит через пароподводящий патрубок в межтрубное пространство. Конденсат пара переходит в нижнюю часть корпуса и отводится из подогревателя через специальный регулирующий клапан, который управляется с помощью электронного устройства. Аппаратура автоматического регулирования уровня конденсата контролирует нормальный уровень конденсата, выпускает избыток конденсата в дренажную сеть и препятствует выходящему пару из корпуса. Накапливающиеся в подогревателе неконденсирующиеся газы отводятся через патрубок на корпусе.  Рис.1.1. камера водяная верхняя 1.2 Выбор и обоснование материаловВ качестве материала конструкции выбираем сталь 09Г2С. Широкое применения стали 09Г2С, - сталь конструкционная низколегированная для сварных конструкций обусловлено особенностями стали 09Г2С, по своим свойствам эта сталь относится к морозостойким сталям, выдерживающим очень низкие эксплуатационные температуры. Применение стали 09Г2С наиболее целесообразно в районах Крайнего Севера. Обозначение 09Г2С имеет прямой физический смысл. Цифры 09 идущие перед буквами, обозначают, что в данной марке стали всего 0,09% углерода. Буква «Г», обозначает, что в стали присутствует марганец, а двойка, идущая после «Г» - что марганца до 2%. Буквой С обозначается кремний. Обратите внимание, что после буквы цифры нет, это обозначает, что кремния в стали меньше 1%. Таким образом, 09Г2С – это низколегированная сталь. Сталь 09Г2С применяется для изготовления различных деталей и элементов сварных металлоконструкций, работающих при температуре от -70 до +425 °С. В частности она достаточно широко используется при изготовлении паровых котлов, аппаратов и емкостей, работающих под давлением при температуре от -70 до +450 °С, для ответственных листовых сварных конструкций в химическом и нефтяном машиностроении, судостроении, для изготовления деталей трубопроводной арматуры после закалки и отпуска; изготовления сварных переходов, фланцев, сварных тройников и других фасонных деталей трубопроводов АС с температурой эксплуатации от -60 °С до +350 °С, в качестве основного слоя при изготовлении горячекатаных двухслойных коррозионностойких листов; горячекатаного корытного и одно желобчатого профилей для сельскохозяйственных машин. Сварка данной стали может производиться как без подогрева, так и с предварительным подогревом до 100-120 С. Так как углерода в стали мало, то сварка ее довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. К плюсам применения этой стали можно отнести также, что она не склонна к отпускной хрупкости и ее вязкость не снижается после отпуска. Вышеприведенными свойствами объясняется удобство использования 09Г2С от других сталей с большим содержанием углерода или присадок, которые хуже варятся и меняют свойства после термообработки. Для сварки 09Г2С можно применять любые электроды, предназначенные для низколегированных и малоуглеродистых сталей, например Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка производится без разделки кромок. При использовании многослойной сварки применяют каскадную сварку с током силой 40-50 Ампер на 1 мм электрода, чтобы предотвратить перегрев места сварки. После сварки рекомендуется прогреть изделие до 650 С, далее продержать при этой же температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде – благодаря этому в сваренном изделии повышается твердость шва и устраняются зоны напряженности.

Свариваемость 1.Без ограничений - сварка ведется без подогрева и без последующей термообработки 2. Ограниченно свариваемая - сварка ведётся при подогреве до 100-120 град. и последующей термообработке 3.Трудно свариваемая - для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг. Сварочные материалы Сварочный флюс – гранулированный порошок с размером зерен 0,2–4 мм, предназначенный для подачи в зону горения дуги при сварке. Под действием высокой температуры флюс расплавляется, при этом создает газовую и шлаковую защиту сварочной ванны; обеспечивает стабильность горения дуги и переноса электродного металла в сварочную ванну; обеспечивает требуемые свойства сварного соединения; выводит вредные примеси в шлаковую корку. Сварочные флюсы классифицируются по технологии производства, химическому составу, назначению и др. характеристикам.  Рис.1.2. Сварочный флюс ESAB OK Flux 10.71 По способу производства сварочные флюсы делятся на плавленые и керамические (неплавленые). Рудоминеральные компоненты плавленых флюсов расплавляются в печи, а затем гранулируются, подвергаются прокалке и фракционированию. Керамические флюсы представляют собой сухие смеси компонентов, получаемые в результате смешивания минералов и ферросплавов с жидким стеклом с дальнейшей сушкой, прокалкой и фракционированием. Наиболее распространенными являются плавленые флюсы. В зависимости от химического состава флюсы бывают оксидные, солеоксидные и солевые. Оксидные флюсы включают оксиды металлов и могут содержать до 10% фторидных соединений. Они предназначены для сварки низколегированных и фтористых сталей. Оксидные флюсы по содержанию SiO2 подразделяются на бес кремнистые (содержание SiO2 меньше 5%), низко кремнистые (6–35% SiO2), высококремнистые (содержание SiO2больше 35%), а по содержанию марганца – на без марганцевые (содержание марганца меньше 1%), низко марганцевые (меньше 10% марганца), средне марганцевые (10–30% марганца) и высокомарганцевые (более 30% марганца). Солеоксидные (смешанные) флюсы по сравнению с оксидными содержат меньше оксидов и большее количество солей. Количество SiO2 в них снижено до 15–30%, MnO до 1–9%, а содержание CaF2 увеличено до 12–30%. Солеоксидные флюсы используются для сварки легированных сталей. Солевые флюсы не содержат оксидов и состоят из фторидов и хлоридов CaF2, NaF, BaCl2 и др. Они применяются для сварки активных металлов, а также для электрошлакового переплава. Флюсы могут предназначаться для сварки высоколегированных сталей, углеродистых и легированных сталей, цветных металлов и сплавов и т. п. По строению зерен (частиц) сварочный флюс может быть стекловидным, пемзовидным или цементированным. Химическая активность флюса – одна из его важных характеристик, определяемая по суммарной окислительной способности. Показателем активности флюса служит относительная величина Аф со значением от 0 до 1. В зависимости от химической активности флюсы подразделяются на четыре вида: высокоактивные (Аф > 0,6); активные (Аф от 0,3 до 0,6); малоактивные (Аф от 0,1 до 0,3); пассивные (Аф < 0,1). Флюсы для сварки низкоуглеродистых сталей Для сварки низкоуглеродистых сталей используют оксидные флюсы. При этом возможны две комбинации систем «флюс–сварочная проволока»: Высококремнистый высокомарганцевый флюс в сочетании с низкоуглеродистой нелегированной проволокой (Св08, Св08А и др.); Высококремнистый низкомарганцевый или безмарганцевый флюс в сочетании с низкоуглеродистой проволокой, легированной марганцем, например, Св10Г2. Легирование сварного шва марганцем в первой системе выполняется за счет флюса, во второй – за счет проволоки. Легирование кремнием в обеих системах осуществляется за счет флюса. Первая комбинация применяется в основном в России, вторая – за рубежом. Наиболее распространенными отечественными флюсами для сварки низкоуглеродистых сталей являются следующие: высококремнистые высокомарганцевые – стекловидные АН-348, АНЦ-1, ОСЦ-45, ФЦ-3, ФЦ-6, ФЦ-9 и пемзовидный АН-60; химическая активность Аф – от 0,75 до 0,9–0,95; высококремнистые среднемарганцевые стекловидные АН-1, АН-65, ФЦ-7; химическая активность Аф – от 0,75 до 0,9; высококремнистый низкомарганцевый флюс ФВТ-4 (стекловидный); химическая активность Аф = 0,6; Флюсы для сварки низколегированных сталей При сварке низколегированных сталей используются флюсы с более низкой химической активностью (Аф от 0,3 до 0,6), чем при сварке низкоуглеродистых сталей. В них содержится меньшее количество оксидов SiO2 и MnO и большее количество CaF2 и СаО. За счет меньшей активности сварочного флюса снижается окисление легирующих элементов в стали и улучшается пластичность шва, однако при этом несколько ухудшается формирование шва, повышается вероятность порообразования. Наиболее распространенные отечественные флюсы для сварки низколегированных сталей: низко кремнистые, низко марганцевые – ФЦ-11, ФЦ-15, ФЦ-16, ФЦ-22, ФВТ-1, АН-43; низко кремнистые, средне-марганцевые – АН-42, АН-47. Сварочная проволока СВ-08Г2С (ПСГ-0302) – один из наиболее универсальных типов сварочной проволоки, используемых в автоматических и механизированных сварочных процессах. Эта проволока подходит как для использования в сварочных автоматах, так и в устройствах полуавтоматической сварки. Таблица 1.6. Химический состав проволоки:

Таблица 1.7. Механические свойства металла:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||