ВКР (Технология сборки – сварки камеры верхней подогревательной. Доклад Пояснительная записка содержит страниц 81 таблиц 15 рисунков 9 чертежей и плакатов 6 ф. А1

Скачать 1.06 Mb. Скачать 1.06 Mb.

|

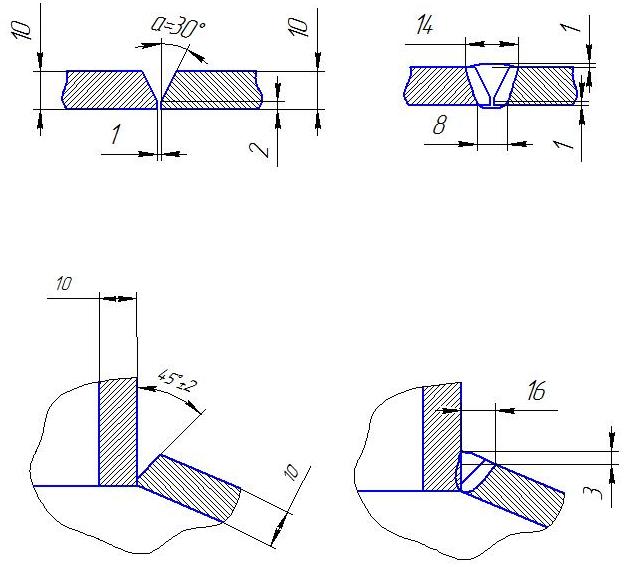

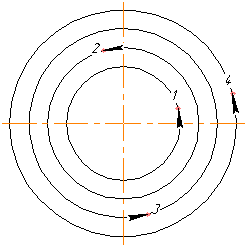

ЗаключениеВ ходе дипломного проектирования проведен анализ конструкции камеры верхней подогревательной ПСВ 125-7-15 , проанализированы и предложены способы сварки данного изделия, выполнен прочностной расчет, определена технологическая оснастка для выполнения кольцевых швов цилиндрической обечайки, разработаны технологические карты сварки, выполнено нормирование сборочно-сварочных операций, выполнен экономический расчет для предлагаемой сварочной технологии, проанализированы вопросы безопасности при выполнении сварочных работ. В ходе дипломного проектирования получены следующие результаты: Предложена технология автоматической сварки под слоем флюса кольцевых швов цилиндрической обечайки. Проведен анализ и выбор необходимого сварочного оборудование и разработана технологическая оснастка (вращатель). Экономические расчеты показали, что ожидаемый годовой экономический эффект составит более 7330000 руб. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВАзаров, Н.А. Производство сварных конструкций: учебно-методическое пособие по курсовому проекту/ Н.А. Азаров. – Томск: Изд-во ТПУ, 2006. – 140 с.; Акулов, А.И. Технология и оборудование сварки плавлением: учебник для студентов вузов/ А.И. Акулов. – М.: Машиностроение, 1977. – 432 с.; Никифоров, Г.Д. Технология и оборудование сварки плавлением: учебник для вузов по специальностям «Оборудование и технология сварочного производства» и «Металлургия и технология сварочного производства» / Г.Д.Никифоров, [и др.]; под общ. ред. Г.Д.Никифорова. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1986. – 320 с. Справочник по сварке. Том 4. / Под ред. А. И. Акулова – М.: Машиностроение, 1971. – 416 с.; Оборудование для дуговой сварки: справочное пособие / Под ред. В.В.Смирнова. – Л.: Энергоатомиздат. Ленингр. отделение, 1986. – 656 с.; Николаев, Г. А. Сварные конструкции. Расчет и проектирование: учеб. для вузов / Г.А. Николаев, В.А. Винокуров. Под ред. Г. А. Николаева. – М.: Высш. шк., 1990. – 446 с.; Менеджмент. Методические указания к выполнению курсовой работы для студентов специальности (150202) оборудование и технология сварочного производства: учеб. пособие /Сост. Ю.С. Прокофьев. – Томск: Изд-во ТПУ, 2005. – 56с.; Грачева, К. А. Экономика, организация и планирование сварочного производства: учеб. пособие для студентов вузов, обучающихся по специальности «Оборудование и технология сварочного производства»: учебное пособие / К. А. Грачева.– М.: Машиностроение, 1984. – 368 с.; Красовский, А. И. Основы проектирования сварочных цехов: учебник для вузов по специальности «Оборудование и технология сварочного производства»: учеб. пособие / А. И. Красовский. – 4 изд., перераб. – М.: Машиностроение, 1980. – 319 с. ПРИЛОЖЕНИЕ АТехнологическая карта для шва С17

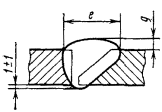

Сварочное оборудование сварочный аппарат АСИП-200М+ сварочный трактор (Сварог) Метод подготовки и очистки Все местные неровности кромок до сборки удалить с помощью абразивного круга или напильника _ Требования к прихватке__ прихватки равномерно расположить по диаметру через 250 мм длиной 70 мм и высотой 3мм Параметры процесса сварки КСС

Технологические требования к сварке: 1.Очистка. Очистить кромки от заусениц, ржавчины, грязи, масла, влаги. На кромках не должно быть надрывов и трещин 2.Подготовка и сборка. Очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм. При температуре воздуха ниже+50С или при наличии влаги на трубах произвести просушку (подогрев) торцов труб и прилегающих к ним участков путем их нагрева на 500С. Высота прихваток должна быть равна 1/3 толщины стенки трубы, но не менее 2 мм. 3.Сварка. Сварку стыка труб производить сразу после прихватки. В процессе сварки как можно реже отрывать дугу. Перед гашением дуги заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15-20мм на только что положенный шов. Последующее зажигание дуги производить на кромке трубы или на металле шва на расстоянии 20-25мм от кратера. В процессе сварки должны быть обеспечены полный провар корня и заделка кратера. По окончании наплавки каждого валика полностью удалить шлак после его охлаждения (потемнения). Первым производится сварка корневого шва, затем идет облицовочный шов.Корневой слой должен быть выполнен с полным проплавлением по всему периметру шва. По окончании сварки необходимо произвести зачистку сварного шва и прилегающих к нему участков основного металла на 20 мм в обе стороны от сварного шва от шлака, брызг и др. загрязнений. Сваренный и зачищенный стык должен быть заклеймен. Клеймо ставится на трубе на расстоянии от шва 50-100мм. Требования к контролю качества КСС

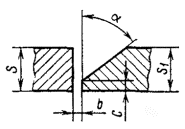

Технологическая карта для шва С8

Сварочное оборудованиесварочный аппарат АСИП-200М+ сварочный трактор (Сварог) Метод подготовки и очистки Все местные неровности кромок до сборки удалить с помощью абразивного круга или напильника _ Параметры процесса сварки КСС

Технологические требования к сварке: 1.Очистка. Очистить кромки труб от заусениц, ржавчины, грязи, масла, влаги. На кромках_ листов не должно быть надрывов и трещин 2.Подготовка и сборка. Очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм. При температуре воздуха ниже+50С или при наличии влаги на трубах произвести просушку (подогрев) торцов труб и прилегающих к ним участков путем их нагрева на 500С. Прихватки расположить равномерно по периметру стыка в количестве 2 штук. Высота прихваток должна быть равна 1/3 толщины стенки трубы, но не менее 2 мм. 3.Сварка. Сварку стыка труб производить сразу после прихватки. При сварке обеспечить несовпадение «замков» швов в соседних слоях, при этом участок замка шва в каждом последующем слое должен перекрывать предыдущий. Размер смещения и перекрытия 12–18мм. В процессе сварки как можно реже отрывать дугу. Перед гашением дуги заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15-20мм на только что положенный шов. Последующее зажигание дуги производить на кромке трубы или на металле шва на расстоянии 20-25мм от кратера. Во избежаниизашлаковки металла шва около кромок труб наплавлять возможно более плоский валик. В процессе сварки должны быть обеспечены полный провар корня и заделка кратера Требования к контролю качества КСС

Технологические требования к сварке: 1.Очистка. Очистить кромки от заусениц, ржавчины, грязи, масла, влаги. На кромках не должно быть надрывов и трещин 2.Подготовка и сборка. Очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм. При температуре воздуха ниже+50С или при наличии влаги на трубах произвести просушку (подогрев) торцов труб и прилегающих к ним участков путем их нагрева на 500С. Высота прихваток должна быть равна 1/3 толщины стенки трубы, но не менее 2 мм. 3.Сварка. Сварку стыка труб производить сразу после прихватки. В процессе сварки как можно реже отрывать дугу. Перед гашением дуги заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15-20мм на только что положенный шов. Последующее зажигание дуги производить на кромке трубы или на металле шва на расстоянии 20-25мм от кратера. В процессе сварки должны быть обеспечены полный провар корня и заделка кратера. По окончании наплавки каждого валика полностью удалить шлак после его охлаждения (потемнения). Первым производится сварка корневого шва, затем идет облицовочный шов.Корневой слой должен быть выполнен с полным проплавлением по всему периметру шва. По окончании сварки необходимо произвести зачистку сварного шва и прилегающих к нему участков основного металла на 20 мм в обе стороны от сварного шва от шлака, брызг и др. загрязнений. Требования к контролю качества КСС

ПРИЛОЖЕНИЕ Б |