Задание. Экономикогеографическое обоснование доставки груза

Скачать 1.24 Mb. Скачать 1.24 Mb.

|

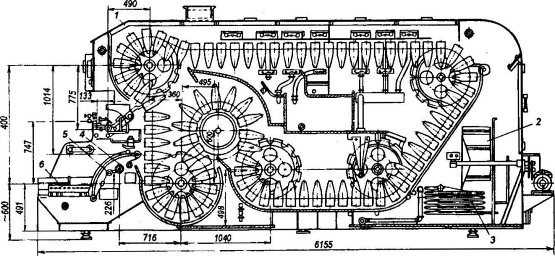

3.3 Описание процесса производстваДля создания вина необходимы определенные климатические условия. В целом климат южного побережья благоприятен для выращивания винограда. Он отличается мягкой зимой, не очень жарким летом, благоприятной весной, щедрой на тепло осенью. Почвы побережья очень разнообразны: преобладают суглинки и глины с различным количеством щебня, а также глинистые сланцы (шиферные почвы). Все почвы побережья содержат мало гумуса и плохо обеспечены основными минеральными солями, в них особенно не достает азота и фосфора. Виноградники расположены на высотах от 20-30 до 300 метров над уровнем моря, в речных долинах и в основном на склонах крутизной от 3 до 25 градусов, с различными экспозициями, представляют собой более четырех тысяч участков, из которых большая часть имеет площадь менее 5 гектаров. «Массандра» сегодня - это девять совхоз - заводов и Головной завод. Владения «Массандры» условно делятся на три зоны: Ялтинскую («Ливадия», «Гурзуф»), Алуштинскую («Таврида», «Алушта», «Малореченский», «Приветный») и Судакскую («Морской», «Веселовский», «Судак»). Общая земельная площадь девяти совхоз–заводов составляет 22900 гектаров, из которых лишь 6150 пригодны для с/х производства. Виноградники выращиваются на площади 4120 гектаров, сады - на 465 гектарах, высокоароматичный табак – на 250 гектарах. 3.4 Анализ необходимых ресурсов для производства (месторасположение и доставка на предприятие)Головной завод - это большое, сложное хозяйство. В его состав входят основные цеха - технологические, бутылочные и вспомогательные. Все они тесно связаны с производством, выпуском готовой продукции. Верхний подвал – Alma mater всей «Массандры». Здесь производится выдержка и технологическая обработка уникальных десертных марочных вин. Под руководством Егорова Ю. Д.— потомственного винодела. Именно на этом подвале выдерживаются массандровские мускаты. Средний подвал — это самый сложный по специфике своей работы подвал Головного завода. На этом подвале вся выдержка марочных вин производится в бутах различной емкости. И, кроме этого, подвал производит приемку марочных виноматериалов, которые выдерживались в совхозах объединения. Здесь все вина, прошедшие полный цикл многолетней выдержки и технологической обработки, проходят термическую обработку. Подвал удивительно красив своим бутовым хозяйством. Нижний подвал – царство бочек. Это самое большое бочковое хозяйство Головного завода и в целом объединения. Их здесь более 6 тысяч штук. Тут на выдержке находятся в основном белые и красные портвейны, хотя в удачные для виноделия годы, когда верхний подвал из-за отсутствия емкостей не может принять все десертные вина, часть их принимает нижний подвал. Условия для выдержки десертных вин здесь очень хорошие. Новый подвал — начальником цеха здесь работает Евтушенко Федор Александрович, пройдя долгий путь — от рабочего. Это на его плечи легла тяжелая работа по освоению подвала при продолжающемся строительстве. Надо было переделать буты, установить, обработать их, принять вино на многолетнюю выдержку и выпустить при отличном качестве. Цех мадеризации - так теперь называются старые воронцовские подвалы. Здесь под открытым небом и в соляриях выдерживаются знаменитые мадеры «Массандры». На территории Головного завода существуют две лаборатории. Это центральная лаборатория, которая осуществляет контроль за работой всех винзаводов совхозов. Кроме центральной лаборатории имеется заводская лаборатория, которая осуществляет контроль за всеми технологическими процессами, санитарным состоянием цехов и участков Головного завода, а также входной контроль всех поступающих материалов. «Сувенирный» цех. Здесь происходит розлив и оформление марочных вин ручным трудом. Цех розлива. Здесь на автоматизированных линиях происходит последняя технологическая операция - налив вина в бутылки, упаковка, бракераж и оформление бутылки этикеткой и колерьеткой. Экспедиция. Разлитое в бутылки вино и упакованное в полиэтиленовые ящики или картонные короба по транспортеру попадает в цех готовой продукции. Последний – прощальный взгляд лаборатории на оформление бутылки – и вино отправляется к потребителю. Стеклотара. Прежде чем вино наливают в бутылку, она попадает на склад стеклотары. На складе бутылка принимается отдельно по емкости, по количеству и качеству. Новая бутылка проверяется экспертом и лабораторией. В состав цеха входит небольшой участок по изготовлению полиэтиленовых ящиков. Также на территории завода есть механический цех, энергоцех, паросиловое хозяйство, ремонтно-строительный цех, бондарный участок, автогараж и оздоровительно-профилактический комплекс. Немаловажную роль на заводе отводиться играет главному инженеру, бухгалтерии, юридическому отделу, отделу снабжения и канцелярии. Цех розлива. Заключительной технологической операцией винодельческого производства является розлив вин в бутылки и оформление готовой продукции. Цех розлива состоит: - напорного отделения, предназначенного для подачи вина к разливочным автоматам линии розлива; - розлив вина, предназначенного для розлива вина в бутылку, укупорку, отделки бутылок с вином; - бутыломоечного, предназначенного для споласкивания пустых бутылок и подачи чистой бутылки к разливочному автомату; - упаковочное, предназначенного для упаковки готовой продукции и экспедиции. Процесс розлива и упаковки тихих вин включает следующие операции: подготовка и мойка бутылок с последующим контролем их чистоты, наполнение бутылок продуктом, укупорка бутылок и бракераж продукции в бутылках, наклейка этикеток и кольереток. Для осуществления этих операций используются специальные машины и автоматы, располагающиеся в определенной последовательности по ходу технологического процесса и объединенные общим транспортным устройством, образуя поточную линию. Для механизации операций выемки пустых бутылок из ящиков и загрузки бутылок с вином в ящики используются специальные машины. Все оборудование поточных линий розлива и упаковки делится по функциональному признаку на шесть основных групп: бутылкомоечные, фасовочные, укупорочные, бракеражные, этикетировочные и упаковочные. Методы розлива вин Для повышения биологической стойкости вин предусматривается их розлив специальными методами: горячей и холодной стерилизации, а также пастеризация вин в бутылках. Горячий розлив вин. Этот метод предусматривает, нагрев вина в пластинчатых пастеризаторах до температуры 630С (+ 50С) и налив горячего вина в бутылки, имеющие температуру 40 – 450С. Достоинствами метода горячего розлива вин нужно считать в первую очередь надежность процесса, сравнительно несложную аппаратуру и схему организации работы. Этот метод имеет недостатки такие, как потемнение вин и изменение их вкуса (ухудшение) в результате воздействия высокой температуры (60 и в особенности 700С). Горячий розлив хорошо зарекомендовал себя для красных вин, в то время как для высококачественных белых вин лучшие результаты достигаются при розливе их методом холодной стерилизации. Холодный стерильный розлив вин. Этот метод предусматривает обеспложивающую фильтрацию вина, стерилизацию бутылок, стерилизацию укупорочных материалов, дезинфекцию помещения, оборудования и технологических коммуникаций, очищенный от микроорганизмов воздух помещений. Он является естественным методом придания стойкости бутылочному вину и сохранения качества продукции и что белые вина, разлитые после холодной стерилизации, во многих случаях имели вкус гораздо более приятный, чем вина горячего розлива. Холодный стерильный розлив не обеспечивает надежность процесса в тех случаях, когда работа организована недостаточно тщательно, вследствие чего не исключается возможность внесения инфекции в вино в разливочном и укупорочном автоматах. Стерилизация бутылок проводится водным раствором сернистого ангидрида и сернистым газом. При обработке бутылок раствором сернистого ангидрида применяют два способа – способ ополаскивания и способ опрыскивания их внутренней поверхности. Для стерилизации корковых пробок их погружают в 1,5 %-ный водный раствор сернистого ангидрида на 5-6 часов. Стерилизацию пробки производят в специальных емкостях. После выдержки в растворе пробки вынимают из емкости и центрифугируют с целью удаления излишка раствора. Характеристика технологического оборудования линии розлива Машины бутылкомоечные марок БЗ-АМЕ-6 и БЗ-АМ2Е-3М Назначение. Машины бутылкомоечные БЗ-АМЕ-6 и БЗ-АМ2Е-3М предназначены для мойки бутылок 1-К-700, П-Ш-750 по ГОСТ 10117-80, поступающих со стеклотарных заводов и возвращенных потребителем (оборотная тара нормального загрязнения с этикетками). Машины устанавливаются в линии розлива вина винодельческой промышленности. На машине БЗ-АМЕ-6 установлен подогреватель водопроводной воды, обеспечивающий возможность выхода горячей бутылки. Одновременная мойка бутылок разной вместимости конструкцией не предусмотрена. Машины не должны устанавливаться в химически активных жаро- и взрывоопасных средах, а также подвергаться тряске и вибрации с ускорением более 1g . Температура окружающего воздуха от 283 до 313 К (от +10 до +40 С), его относительная влажность не выше 80%.  Рис.1. Общий вид бутылкомоечной машины АМЕ2Е-ЗМ: 1 - корпус, 2 - система подогрева раствора, 4 - загрузочный механизм, 5 - выгрузочный механизм, 6 - аккумулятор бутылок. Таблица 3 - Техническая характеристика бутылкомоечной машины

Фасовочно-укупорочная машина БЗ-ВРГ-6. РЭ Назначение. Машина предназначена для фасования по объему водки, ликероводочных изделий и «тихих» вин в стеклянные бутылки в линиях упаковывания производительностью 6000 бут/час. В приводе машины установлен двухскоростной электродвигатель, обеспечивающий плавный пуск машины. Наличие вариатора позволяет регулировать производительность от 5800 до 7200 бут/ч. Все элементы машины, имеющие контакт с продуктом, выполнены из материалов, разрешенных учреждениями государственной санитарно-эпидемиологической службы. Эти материалы нейтральны к фасуемым продуктам и моющим растворам, не влияют на их качество и сохраняемость. Конструкцией машины предусмотрено фасование продукта только при наличии бутылок под фасовочным патроном. Машина должна эксплуатироваться в закрытых помещениях при температуре окружающей среды от 283 до 308 К (от 10 до 35 С) и относительной влажности воздуха не более 85% при 293 К (20 С) в цехах с категорией производства «Б» ОНТП 24-86, класс взрыво- и пожаробезопасности «В-1б». | ||||||||||