стропальщик. бил нов в ответах. Экзаменационный билет 1 Кто допускается к работе стропальщиком

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

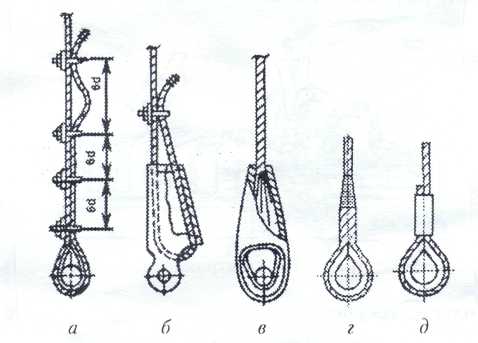

|

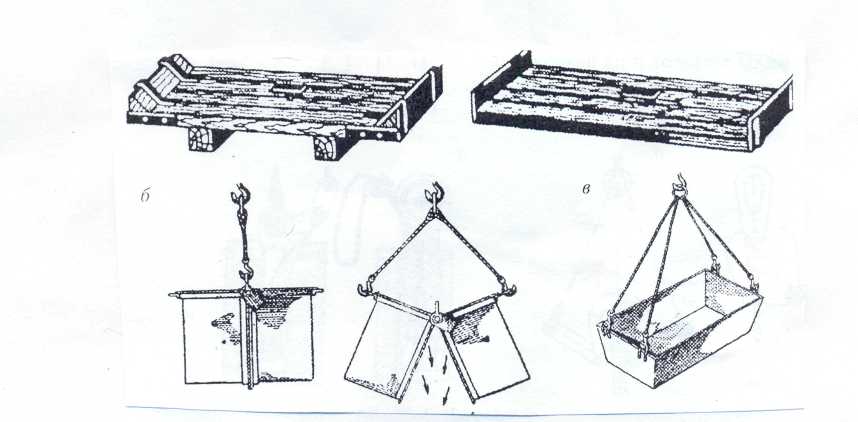

Экзаменационный билет № 5 1.Пробный подъем и его назначение Пробный подъем – подъем, предназначенных для определения надежности тормоза механизма подъема крана. Пробный подъем груза производят так: Сначала поднимают на высоту100- 200 мм, чтобы убедиться в правильности строповки, равномерности натяжения стропов, устойчивости крана, надежности действия тормозов. Затем убедившись, что тормоз держит (груз не опустился) стропы натянуты равномерно, соблюден центр тяжести груза (нет перекоса) подать сигнал о подъеме груза на необходимую высоту и выйти из опасной зоны в сторону, противоположную направлению перемещения груза. При необходимости перестроповки груз должен быть опущен на землю. 2. Неисправности крюковой подвески, при которых запрещено работать Крюк не вращается или вращается с трудом в траверсе (поврежден подшипник, перетянута гайка). Блоки не вращаются, имеют выщербленные, обломанные реборды, или износ радиуса ручья составляет 40% и более от первоначального радиуса ручья. Кожухи погнуты, имеют трещины, разбиты или отсутствуют стяжные болты корпуса. Износ крюка превышает нормативный (говорить всю браковку крюка). Крюк разогнут, на нем отсутствует предохранительный замок… . 3.Испытания и сроки осмотра грузозахватных приспособлений. После изготовления стропы, клещи, траверсы, захваты и др. должны быть подвергнуты испытаниям статической нагрузкой, на 25% превышающей номинальную грузоподъемность. При испытаниях стропов угол между ветвями стропов общего назначения принимают 90 º. Строп считают выдержавшим испытания при отсутствии остаточных деформаций и трещин на внешних поверхностях элементов стропа, повреждений ветвей и креплений петель. После испытаний стропы и др. грузозахватные приспособления должны быть снабжены биркой или клеймом. На бирке стропа, выполненной в виде пластины или кольца, указывают: товарный знак завода-изготовителя, номер стропа, грузоподъемность, дату испытания. Стропы испытывают только после изготовления. Стропы ремонту не подлежат. Их выбраковка производится визуальным осмотром. Обозначение стропов указывают в паспорте на строп, который оформляет завод-изготовитель, и в технической документации. Тару грузом не испытывают, ее осматривают. Тара должна иметь линию засыпки, составляющую 100 мм от верха тары. Периодичность осмотра грузозахватных приспособлений: 1. Тара, клещи, траверсы, захваты, стропы машинист и стропальщик осматривает ежесменно ,а стропальщик перед применением. 2. Тара, клещи, траверсы, захваты ответственное лицо не реже 1 раз в месяц, стропы не резе 1 раз в 10 дней. Тара, клещи, траверсы, захваты должна иметь маркировку: №, грузоподъемность, собственный вес, для какого материала она предназначена. 4.Назначение и устройство грузоподъемного электромагнита Для подъема и перемещения сортового проката черных металлов, чугунных чушек, стального скрапа, стружки и металлолома в промышленности эффективное применение получили подъемные электромагниты. Выпускают электромагниты круглого и прямоугольного типа в нормальном и тропическом исполнении. Магнит работает на постоянном токе напряжением 220 В.. Магнит может транспортировать грузы нагретые до200 град, а кратковременно до 500. Круглые электромагниты предназначены для перемещения плит, болванок, рулонов, скрапа, стружки. При помощи прямоугольных магнитов транспортируют длинномерные грузы: сортовой прокат, балки, трубы… в зависимости от размеров груза и его массы применяют несколько электромагнитов, одновременно работающих на одной траверсе. Электромагниты состоят из двух полюсов: наружного и внутреннего, а также катушки электромагнита с секциями, размещенной в герметичной оболочке в стальном корпусе. Корпус отлит из малоуглеродистой стали марки 25Л, обладающей высокой магнитной проводимостью. Сверху корпус закрыт металлической шайбой и пробкой , а снизу – листом из латуни, обладающей не высокой магнитной проницаемостью. Ток к электромагниту подводят по гибкому кабелю, который подключают к зажимам в коробке. На трех цепях электромагнит подвешивают к рым – кольцу, которое навешивают на крюк крана. Для поддержания питающего электрокабеля постоянно в натяжении на грузовой тележке крана устанавливают кабельный барабан. Грузоподъемность электромагнита зависит от характера перемещаемого груза. Нагревание электромагнита до температуры +2000С ведет к резкому уменьшению его грузоподъемности, а при температуре +7200С – грузоподъемность магнита становится равной нулю. Недостатки: непостоянная по величине грузоподъемность, недостаточная надежность соединения с перемещаемым грузом, значительное нагревание электромагнита при работе(ведет к снижению грузоподъемности), необходимость оснащения крана кабельным барабаном. 5.Тара, назначение, осмотр, требования, выбраковка Для перемещения сыпучих и мелкоштучных грузов, жидких, вязких материалов используют специальные емкости и средства пакетирования, называемые тарой. Изготовление тары должно производиться по технологическим картам или индивидуальным чертежам. После изготовления тару подвергают техническому освидетельствованию путем осмотра. На тару должна быть нанесена маркировка, но которой обозначают порядковый номер тары, собственную массу, грузоподъемность и назначение. В процессе эксплуатации тару осматривает стропальщик перед ее использованием и периодически каждый месяц должностное лицо, на которое возложена эта обязанность приказом по организации с записью в журнале осмотра грузозахватных приспособлений и тары. Осмотр производится по инструкции, разработанной специализированной организацией. На таре должна быть нанесена черта заполнения. На таре, предназначенной для транспортировки сыпучих и мелкоштучных грузов, черту наносят на расстоянии 100 мм от уровня бортов. Тару выбраковывают: при отсутствии или нарушении маркировки; при наличии значительных деформаций; при наличии трещин в сварных швах или основном металле; при повреждении петель или других приспособлений для зацепки; при неисправности запорных или фиксирующих устройств; при износе проушин на 10% и более от первоначального диаметра.. Немаркированная, неисправная и не прошедшая технического освидетельствования тара не должна находиться в местах производства работ.  Экзаменационный билет № 6 1.Освобождение пострадавщего от действия электрического тока Освободить пострадавшего от действия электротока, оценить его состояние. Освобождаем от действия тока, если пострадавший не может самостоятельно освободиться. Освобождать следует следующими способами: выключить рубильник, оттащить за сухую одежду, перерубить провод, откинуть провод сухим нетокопроводящим предметом. При наличии шагового напряжения двигаться мелкими шагами, не отрывая ног от земли. Если у пострадавшего отсутствует сознание, дыхание, пульс, кожный покров синюшный, зрачки широкие, можно считать, что он находится в состоянии клинической смерти, и немедленно приступать к оживлению организма с помощью искусственного дыхания и наружного массажа сердца. Реанимационные мероприятия нужно не прекращать до прибытия медицинского работника. 2.Техническое освидетельствование кранов Техническое освидетельствование проводится согласно руководству по эксплуатации крана. Периодическому техническому освидетельствованию подвергаются краны: частичному – не реже одного раза в 12 месяцев; полному – не реже одного раза в 3 года, за исключением редко используемых кранов (для этих кранов полное ТО проводится один раз в 5 лет). Полному освидетельствованию подвергаются вновь установленные краны, краны подвергнутые капитальному ремонту и согласно документации. При частичном техническом освидетельствовании кран подвергается осмотру. При полном ТО кран должен подвергнуться: осмотру; статическим испытаниям; динамическим испытаниям. Статические испытания крана проводятся нагрузкой, на 25% превышающей его паспортную грузоподъемность. Кран устанавливается над опорами кранового пути, а его тележка - в положение отвечающему наибольшему прогибу моста. На крюк подвешивают груз и поднимают его на высоту 100 – 200 мм и выдерживают в течение 10 минут. По истечении 10 минут груз опускается, проверяется отсутствие остаточной деформации моста. При наличии остаточной деформации, явившейся следствием испытания крана грузом, кран не должен допускаться к работе до выяснения причин деформации и определения возможности дальнейшей работы крана. Цель статического испытания – проверка моста на наличие остаточной деформации посла снятия нагрузки. Кран, выдержавший статические испытания допускается к динамическим испытания. Динамические испытания крана проводятся грузом, масса которого на 10% превышает его паспортную грузоподъемность, и имеют проверку действия его механизмов. Цель – проверка исправности всех механизмов в движении. При динамических испытаниях кранов (кроме кранов кабельного типа) производятся многократные (не менее трех раз) подъем и опускание груза, а также проверка действия всех других механизмов при совмещении рабочих движений, предусмотренных руководством по эксплуатации крана. У крана, оборудованного двумя и более механизмами подъема, должен быть испытан каждый механизм. После проведения Т.Осв. на трафарете крана устанавливают новые даты: прошедшего и будущего испытаний. Внеочередное полное техническое освидетельствование крана должно проводиться после: а) монтажа, вызванного установкой крана на новом месте (кроме стреловых и быстромонтируемых башенных кранов); б) реконструкции крана; в) ремонта расчетных металлоконструкций крана с заменой элементов или узлов с применением сварки; г) установки сменного стрелового оборудования или замены стрелы; д) капитального ремонта или замены грузовой или стреловой лебедки; е) замены крюка или крюковой подвески (проводятся только статические испытания); ж) замены несущих или вантовых канатов кранов кабельного типа. После замены изношенных грузовых, стреловых или других канатов, а также во всех случаях перепасовки канатов должна производиться проверка правильности запасовки и надежности крепления концов канатов, а также обтяжка канатов рабочим грузом, о чем должна быть сделана запись в паспорте крана инженерно - техническим работником, ответственным за содержание грузоподъемных кранов в исправном состоянии. Техническое освидетельствование крана должно проводиться инженерно - техническим работником по надзору за безопасной эксплуатацией грузоподъемных кранов при участии инженерно - технического работника, ответственного за содержание грузоподъемных кранов в исправном состоянии. Результаты технического освидетельствования крана записываются в его паспорт инженерно - техническим работником по надзору за безопасной эксплуатацией грузоподъемных кранов, проводившим освидетельствование, с указанием срока следующего освидетельствования. При освидетельствовании вновь смонтированного крана запись в паспорте должна подтверждать, что кран смонтирован и установлен в соответствии с настоящими Правилами, руководством по эксплуатации и выдержал испытания. Записью в паспорте действующего крана, подвергнутого периодическому техническому освидетельствованию, должно подтверждаться, что кран отвечает требованиям настоящих Правил, находится в исправном состоянии и выдержал испытания. Разрешение на дальнейшую работу крана в этом случае выдается инженерно - техническим работником по надзору за безопасной эксплуатацией грузоподъемных кранов. Проведение технического освидетельствования может осуществляться специализированной организацией. 3. Нормы браковки канатных строп Стропы бракуют: при отсутствии или повреждении клейма (бирки); при отсутствии на крюках предохранительных замков; при неисправностях концевых элементов (наличии трещин, износе поверхности элементов или местных вмятинах, приводящих к уменьшению площади поперечного сечения более 10%); при деформации коушей или их износе с уменьшением размеров сечения более чем на 15%; при наличии трещин во втулках или при изменении размера последних более чем на 10% от первоначального; при наличии признаков смещения каната в заплетке или втулках; при наличии выступающих концов проволок у места заплетки, при наличии обрыва хотябы одной пряди, при наличии механических деформаций, обрыва или выдавливания сердечника, уменьшении диаметра наружной проволоки на 40%, уменьшении диаметра каната на 7% из-за поверхностного износа или коррозии, при повреждении из-за воздействия электродугового разряда или температур. Канатные стропы должны браковаться на длине участка: 3d – 4 обрыва; 6d – 6 обрывов; 30d – 16 обрывов, при наличии неисправности звеньев, крючьев: а) наличие трещин; б) износ поверхностных элементов, уменьшающих площадь поперечного сечения на 10% и более; в) остаточные деформации, изменяющие первоначальный размер более чем на 5% 4.Производство работ двумя кранами Погрузка и перемещение грузов несколькими кранами (два и более) допускаются в отдельных случаях: при отсутствии у владельца крана необходимой грузоподъемности или когда характер груза не позволяет использовать имеющуюся грузоподъемность. Такая работа должна производиться в соответствии с ППР или технологической картой, в которой приводятся схемы строповки и перемещения грузов с указанием последовательности выполняемых операций, положения грузовых канатов, а также указания по безопасному перемещению грузов. При этом нагрузка, приходящаяся на каждый кран с учетом массы груза и массы грузозахватных приспособлений, не должна превышать его грузоподъемности. Груз должен быть строго горизонтален, стропы, канаты, крюки в проектном положении. Работа машинистами должна выполняться строго синхронно , на минимально допустимой одинаковой скорости. При перекосе груза подается команда на опускание. Всей работой руководит ответственное лицо цеха за безопасное производство работ кранами 5.Содержание трафарета крана Трафарет грузоподъемного крана содержит: регистрационный номер крана, грузоподъемность, дата следующего частичного (ЧТО) и полного (ПТО) технического освидетельствования. Экзаменационный билет № 7 1.Основные причины несчастных случаев При производстве работ грузоподъемными кранами периодически происходят аварии и несчастные случаи, основными причинами которых являются: неисправность оборудования; неправильная (ненадежная) строповка груза; применение для подъема груза непригодных грузозахватных приспособлений и тары; нахождение людей в зоне, обслуживаемой краном; нарушение технологических карт погрузочно – разгрузочных работ; нахождение людей в полувагоне, на платформе, в кузове автомашины, колодце при подъеме или опускании груза; несоблюдение схем и габаритов складирования грузов; нахождение людей в кабине автомашины при её погрузке или разгрузке; выполнение подъема «мертвого» груза; нахождение людей вблизи стены, колонны, штабеля или оборудования во время подъема или опускания груза; подтаскивание груза краном при наклонном положении грузовых канатов; нахождение людей в зоне грейферного крана; обрыв канатов; плохое самочувствие машиниста или стропальщика; не соблюдение Правил технической эксплуатации и Правил техники безопасности. 2.Общее устройство мостового крана Мостовой кран состоит из: 1. мос; 2.Тележка; 3. Кабина машиниста; 4. смотровая площадка (люлька); 5 Крюковая подвеска. Мост крана состоит из двух главных (продольных, несущих) и двух торцевых (вспомогательных, опорных) балок, соединяющихся между собой сваркой и заклепками или болтами. На главных балках моста имеются проходные и непроходные галереи. Проходные галереи связаны с кабиной через люк выхода на настил моста. Они служат для осмотра оборудования на мосту и тележке. Не второй главной балке - непроходные галереи, вдоль которых расположен вспомогательный токоподвод. Галереи должны иметь: 1. ограждения не меньше 1 метра; 2. обшивку понизу стальной полосой не менее 100 мм.; 3. пол выполнен из рифленого стального листа. Вдоль моста крана уложены рельсы, по которым перемещается крановая тележка. Кран перемещается вдоль цеха по подкрановым путям с помощью механизма передвижения крана, который может быть групповым и индивидуальным. На тележке расположен механизм подъема груза и передвижения тележки. Механизмы крана получают питание от главных троллеев, уложенных вдоль цеха с помощью токосъемников. Все механизмы крана оборудованы устройствами безопасности. 3.Способы крепления петель на стропах из стальных канатов Для крепления на грузоподъемной машине и для изготовления стропов на конце каната должна быть выполнена петля. Петли, сопряженные с кольцами, крюками и другими деталями, выполняют с применением коуша. Коуш предохраняет петлю от вытягивания и проволочки от истирания. Петля может быть изготовлена одним из следующих способов: путем заплетки свободного конца каната; опрессовкой во втулке; установкой скоб или зажимов; во втулке с помощью клина; заливкой во втулке легкоплавким металлом.  |