Автоматизация дробеструйной машины. Курсовая работа автоматизация дробеструйная установка. Государственное профессиональное образовательное учреждение

Скачать 4.65 Mb. Скачать 4.65 Mb.

|

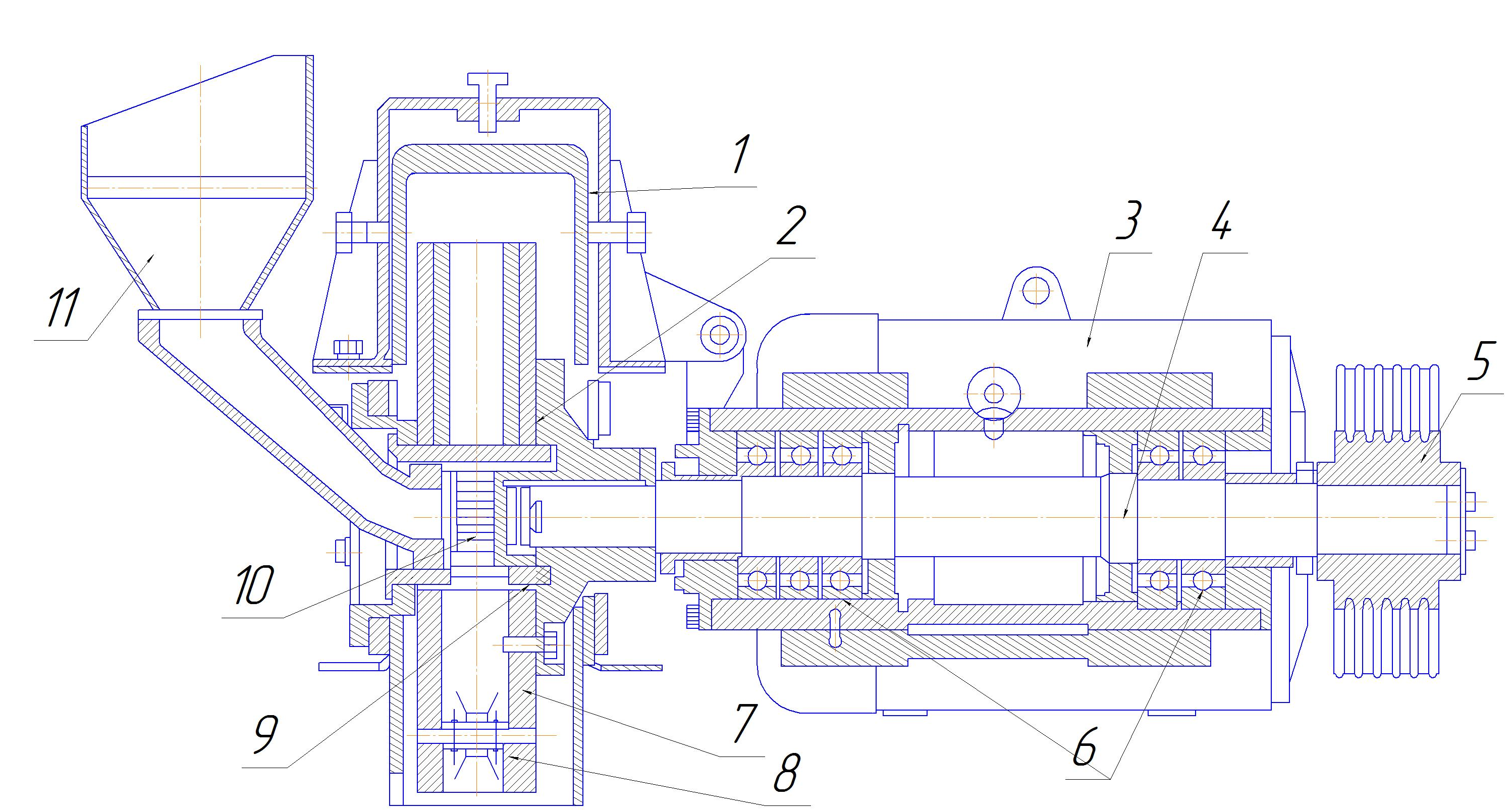

1.2 Технические характеристики оборудования Схема дробеструйной установки 393 М представлена на рисунке 1.4 Схема дробеструйной установки 393 М представлена на рисунке 1.4Во время работы аппарата дробь самотеком из питателя попадает в импеллер, вращающийся с рабочим колесом (ротором). Импеллер разгоняет попавшую в него дробь и через окно распределительной камеры, остающейся неподвижной, выбрасывает дробь на лопасти ротора. Под действием центробежной силы дробь скользит по лопасти от центра к периферии и выбрасывается с большой скоростью в виде веера (факела). У нормальных дробеметных аппаратов шпиндель вращается по часовой стрелке, у аппаратов левого вращения - против, если смотреть на аппарат со стороны загрузочной воронки. Направление вращения указывается на корпусе стрелкой, и изменение его недопустимо. Рекомендуется отдавать предпочтение нормальным аппаратам. Дробеметные аппараты предназначены для работы со стальным абразивом с размером фракции 0,8...2,5 мм, твердостью HRC 45-50; при работе с чугунной дробью износостойкость быстроизнашиваемых деталей (лопастей, импеллера, распределительной камеры, выполненных из высокохромистого чугуна) уменьшается в три-четыре раза. Для уменьшения вибрации передняя опора шпинделя выполнена с вибропоглощающим устройством. Шпиндель закреплен в опоре, положение которой определяется положением электродвигателя. Корпус аппарата изнутри облицован износостойкими плитами. Замена лопасти производится при уменьшении толщины ее на две трети в любом месте или при очаговой выработке до 8 мм. При замене одной лопасти на новую необходимо заменять также симметричную ей во избежание разбалансировки. Комплект лопастей для замены подбирается с разностью по массе одной лопасти от другой не более 20...25 г. Установка лопастей в ротор производится через его центральное отверстие.  Рисунок 1.4 – Дробеочистная установка 393М  В опоре применены два подшипника 3615 (ГОСТ 5721-75). Смазывание подшипников производится шприцами через пресс-масленки через каждые 100 ч работы аппарата. Через каждые 2000 ч работы подшипники необходимо промыть и на две трети объема заполнить их полости новым смазочным материалом. В опоре применены два подшипника 3615 (ГОСТ 5721-75). Смазывание подшипников производится шприцами через пресс-масленки через каждые 100 ч работы аппарата. Через каждые 2000 ч работы подшипники необходимо промыть и на две трети объема заполнить их полости новым смазочным материалом.Профилактические осмотры аппаратов производятся каждые четыре часа непрерывной работы, профилактические малые ремонты не реже одного раза в три месяца. Аппарат монтируется на металлической плите толщиной не менее 25 мм. Рекомендуется горизонтальное расположение оси шпинделя аппарата; допускается наклон оси шпинделя к горизонту до 30°. Таблица 1.1- Технические характеристики дробеметного аппарата 393М

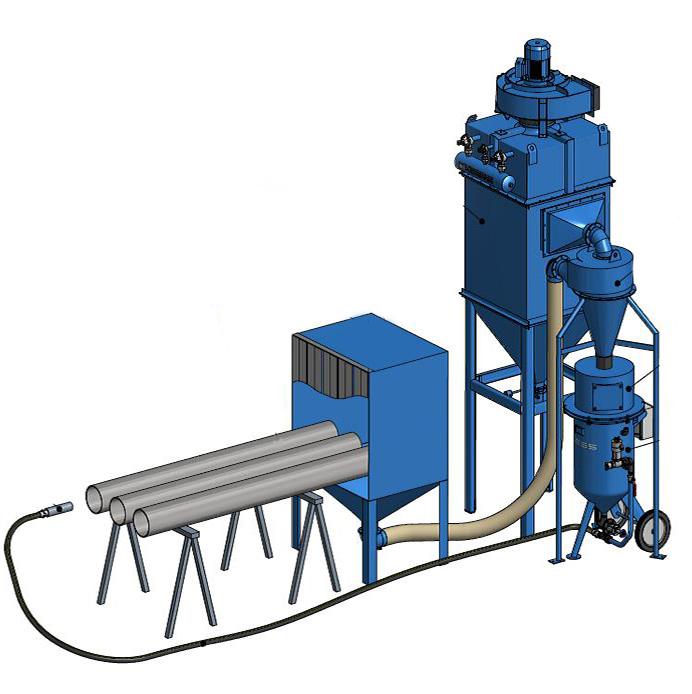

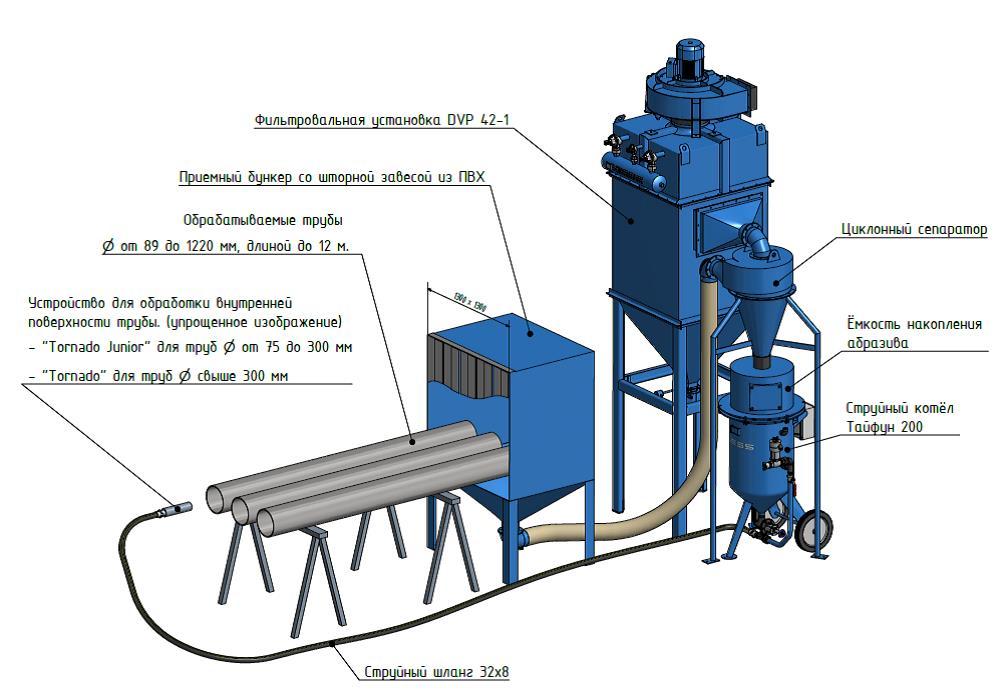

Дробеструйный комплекс для обработки труб на рис.1.5.  Рисунок 1.5- Дробеструйный комплекс для обработки труб  Данная комплексная установка предназначена для обработки внутренней поверхности труб диаметром от 30 мм до 900 мм и длиной максимум 12 метров методом сухой дробеструйной очистки. Данная комплексная установка предназначена для обработки внутренней поверхности труб диаметром от 30 мм до 900 мм и длиной максимум 12 метров методом сухой дробеструйной очистки.Сбор распыленного абразива на очистку и повторное использование происходит из бункера за счёт разрежения, создаваемого фильтровальной установкой. Абразив отсекается из воздушного потока в циклонном сепараторе и падает под собственным весом в бункер накопления и далее в струйный котёл. Запыленный воздух из циклонного сепаратора поступает в фильтровальную установку. Предлагаемая фильтровальная установка очищает воздух до остаточного количества пыли менее 5 мг/м3. Данная комплексная установка предназначена для обработки внутренней поверхности труб диаметром от мин. 30 мм до макс. 900 мм и длиной макс. 12 метров методом сухой дробеструйной очистки. Комплексная установка состоит из следующих основных компонентов на рис.1.6. Фильтровальная установка тип DVP 42-1 с циклонным сепаратором и рукавами вытяжки. Дробеструйный котел тип Тайфун 200 с бункером накопления и системой переключения режимов дробеструй-продувка. Приемный бункер абразива (2 шт.) с окнами загрузки-выгрузки и устройствами перестановки длин и диаметров Тележка с приводом и системой автоматизации движения. Опорные и направляющие металлоконструкции для тележки и дробеструйного копья. Оснастка – дробеструйные копья на разные диаметры (начальный комплект по 1 шт.), дробеструйные шланги в цепном кондукторе, сопла. Шкаф управления в комплекте с электропроводкой. Абразивно-струйный котел Тайфун 200 с электропневматической системой управления и дозирующим вентилем ADV-80. Циклонный сепаратор на подставке, в комплекте со всеми присоединениями (шланги, переходы, хомуты и т.п.) с бункером накопления абразива и с инспекционным люком в верхней части, для установки над струйным котлом. 3 Оборудование пылеудаления – фильтровальная установка тип DVP 42-1, производительность 2.500 м3/ч, со встроенным шкафом управления. 4 Приемный бункер для абразива, в комплекте со шторной завесой их ПВХ. Размер приемного створа бункера Ш x В = 1500 x 1300 мм. Бункер в исполнении с открывающимся верхом. 5 Оснастка для производства абразива-струйных работ.   Рисунок 1.6 – Комплектация комплексной установки Рисунок 1.6 – Комплектация комплексной установкиОписание работы установки Обрабатываемые трубы располагаются на рольгангах, с заносом одного конца трубы в приемный бункер. Просвет окна бункера 1500 x 1300 мм. Бункер в исполнении с открывающимся верхом. Оператор вручную протягивает струйный шланг с закрепленным на его конце устройством для обработки внутренней поверхности трубы. Остатки абразива выдуваются из трубы в бункер с помощью сжатого воздуха после переключения оператором режима на обдув. |