Автоматизация дробеструйной машины. Курсовая работа автоматизация дробеструйная установка. Государственное профессиональное образовательное учреждение

Скачать 4.65 Mb. Скачать 4.65 Mb.

|

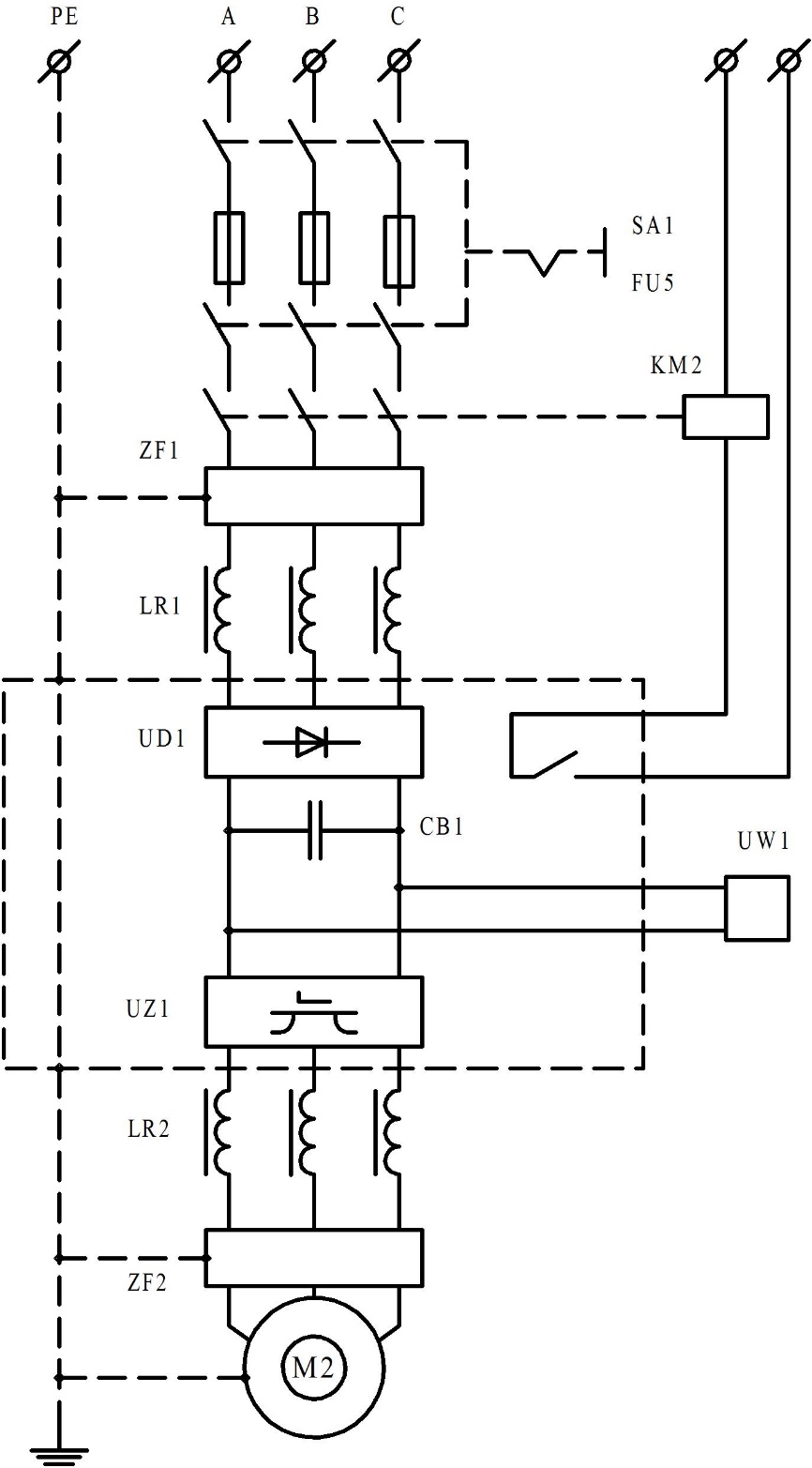

2.3 Выбор средств автоматизацииАвтоматизированная система управления технологическим процессом (АСУ ТП) – это человеко-машинная система управления, обеспечивающая автоматизированный сбор и обработку информации, необходимой для оптимизации управления технологическим объектом в соответствии с принятым критерием. За критерий управления АСУ ТП принимают соотношение, характеризующее качество функционирования технологического объекта управления (ТОУ) в целом и принимающее конкретные числовые значения в зависимости от используемых управляющих воздействий. Главной задачей АСУ ТП является получение определенных технико-экономических результатов: повышение производительности труда; снижение затрат живого труда и трудоемкости производства; экономия энергетических ресурсов, вспомогательных материалов, тары; обеспечение безопасности функционирования объекта; повышение или стабилизация качества выпускаемой продукции или обеспечение заданных значений параметров готовых изделий; достижение оптимальной загрузки оборудования; оптимизация режимов работы технологического оборудования.  С функциональной точки зрения АСУ ТП представляет собой программно-технический комплекс (ПТК или автоматизированный технологический комплекс - АТК), осуществляющий во взаимодействии с человеком ввод, обработку и отображение сигналов, характеризующих состояние технологического процесса (ТП), а также, при необходимости, выработку управляющего воздействия для управления ТП. ТОУ и АСУ ТП функционируют совместно. Совокупность ТОУ и АСУ ТП образует программно-технический комплекс или управляющий вычислительный комплекс. С функциональной точки зрения АСУ ТП представляет собой программно-технический комплекс (ПТК или автоматизированный технологический комплекс - АТК), осуществляющий во взаимодействии с человеком ввод, обработку и отображение сигналов, характеризующих состояние технологического процесса (ТП), а также, при необходимости, выработку управляющего воздействия для управления ТП. ТОУ и АСУ ТП функционируют совместно. Совокупность ТОУ и АСУ ТП образует программно-технический комплекс или управляющий вычислительный комплекс.Иерархическая структура АСУ ТП, представленная на рисунке 2.1 включает в себя:  Рисунок 2.1 Иерархическая структура АСУ ТП Нижний уровень: уровень оборудования (входов/выходов). Это уровень датчиков измерительных устройств, контролирующих управляемые параметры технологического процесса, а также исполнительных устройств, воздействующих на эти параметры процесса, для приведения их в соответствие с заданием. На этом уровне осуществляется согласование сигналов датчиков с входами устройства управления, а вырабатываемых команд с исполнительными устройствами. В нижний уровень входят датчики измеряемых аналоговых и дискретных сигналов, исполнительные устройства, включающие в себя запорную и регулирующую арматуру. Объёмы автоматизации установки дробеструйной обработки определяются из условия обеспечения её работы без оперативного персонала, с формированием аварийных сигналов оповещения и аварийного останова установки дробеструйной обработки при возникновении аварийной ситуации и пожаре. При разработке и моделировании системы автоматизации дробеструйной обработки на нижнем уровне были выбраны следующие средства автоматизации: термопреобразователь сопротивления ОВЕН ДТС3015-PT1000.B2.2000; преобразователь избыточного давления ОВЕН ПД1000; датчик скорости вращения двигателя ISBt A27B8; датчик предельного уровня ротационный IL-LAA-N; датчик массового расхода для сыпучих материалов Solis Flow; датчик скорости вращения двигателя ISBt A27B8; кабель-тросовый выключатель КТВ-1К; датчик положения индуктивный Сенсор ВБИ-М12.  Средний уровень: уровень управления оборудованием-Control level. Это уровень контроллеров (ПЛК – PLC, Programable Logic Controller). ПЛК получает информацию с контрольно-измерительного оборудования и датчиков о состоянии технологического процесса и выдает команды управления, в соответствии с запрограммированным алгоритмом управления, на исполнительные механизмы. Средний уровень: уровень управления оборудованием-Control level. Это уровень контроллеров (ПЛК – PLC, Programable Logic Controller). ПЛК получает информацию с контрольно-измерительного оборудования и датчиков о состоянии технологического процесса и выдает команды управления, в соответствии с запрограммированным алгоритмом управления, на исполнительные механизмы. При разработке и моделировании системы автоматизации дробеструйной обработки на среднем уровне был выбран модульный контроллер Delta AS300. Модульные контроллеры – это сочетание на едином базовом шасси модулей центральных процессоров, коммуникации, специальных модулей, модулей ввода/вывода. Это позволяет конфигурировать индустриальную систему, обеспечивающую построение автоматизированных систем управления производством. В простейшем случае система Delta AS300 состоит из центрального процессорного устройства и система ввода и вывода внешних сигналов. Изделия Delta AS300 включают компоненты управления и связи с конформным покрытием для увеличения срока службы в неблагоприятной коррозионной среде: - стандартная система Delta AS300 выдерживает температуру в диапазоне от 0 до 55 °C; - при автономном использовании система Delta AS300 может выдержать температуру в диапазоне от –20 до +70 C. Контроллер – партнер по безопасности, является частью системы. Его конфигурация осуществляется автоматически и не требует вмешательства пользователя. Верхний уровень: Уровень промышленного сервера, сетевого оборудования, уровень операторских и диспетчерских станций. На этом уровне идет контроль хода производства: обеспечивается связь с нижними уровнями, откуда осуществляется сбор данных процесса, визуализациия идиспетчеризациия (мониторинг) хода технологического процесса. На АРМ AcerAspire XC-830 располагается программное обеспечение SCADA-система, которая является верхним уровнем автоматизированной системы управления технологическими процессами. Она осуществляет контроль и регистрацию технологических параметров, их сбор и обработку, а также управление технологическими процессами, визуализацию и сигнализацию. Отметим функции SCADA-систем: - сбор, первичная обработка и накопление информации о параметрах технологического процесса и состоянии оборудования промышленных контроллеров и других цифровых устройств, непосредственно связанных с технологической аппаратурой; - отображение графиков текущих значений технологических параметров в реальном времени за заданный интервал; - обнаружение критических (аварийных) ситуаций; - архивирование истории изменения параметров технологического процесса; - оперативное управление технологическим процессом; - предоставление данных о параметрах технологического процесса для их использования в системах управления предприятием.  ПК Acer Aspire XC-830 [DT.B9VER.004] - высокопроизводительная компьютерная машина, которая станет идеальным решением как для домашнего использования, так и для оснащения рабочего места. Исполненный в форм-факторе Slim корпус займет минимум места, благодаря чему его можно будет с комфортом разместить даже на небольшом компьютерном столе. Отсутствие предустановленной операционной системы предоставляет пользователю возможность выбрать именно ту платформу, на которой он уже привык работать. ПК Acer Aspire XC-830 [DT.B9VER.004] - высокопроизводительная компьютерная машина, которая станет идеальным решением как для домашнего использования, так и для оснащения рабочего места. Исполненный в форм-факторе Slim корпус займет минимум места, благодаря чему его можно будет с комфортом разместить даже на небольшом компьютерном столе. Отсутствие предустановленной операционной системы предоставляет пользователю возможность выбрать именно ту платформу, на которой он уже привык работать.ПК Acer Aspire XC-830 [DT.B9VER.004] может похвастаться мощной аппаратной частью, основу которой составляет тандем из 4-ядерного процессора Intel Pentium J5005 и 4 ГБ оперативной памяти DDR4-типа с низким энергопотреблением. В устройстве используется встроенный видеочип Intel UHD Graphics 605. Для хранения всех важных пользователю данных, функционирования операционной системы и установленных программ предусмотрен жесткий диск объемом 1 ТБ. Габариты системного блока - 330x100x295 мм (длина, ширина и высота соответственно). Применение регулируемого электропривода обеспечивает энергосбережение и позволяет получать новые качества систем и объектов. Частотный способ регулирования скорости асинхронных двигателей (рисунок 2.2) является самым экономичным в сравнении с другими известными способами. Электропривод включает производственный механизм ПМ, создающий момент сопротивления Мс. Выходной вал механизма вращается с частотой n . Механизм ПМ сопрягается с валом асинхронного двигателя АД через механическую муфту с коэффициентом полезного действия =0,98 и передаточным числом j=1. Вал асинхронного двигателя АД вращается с частотой nд, двигатель имеет мощность Рдв и развивает крутящий момент М. Управление двигателем осуществляется типовой релейно-контактной системой управления СУ. После того, как в цепь было подано напряжение, можно приводить схему в действие. При увеличении тока силовой цепи до максимального значения срабатывают предохранители FU1.. FU3. При включении QF1 двигатель M1 становится напрямую связанным с силовой цепью.   Рисунок 2.2 – Частотный способ регулирования скорости асинхронного двигателя Рисунок 2.2 – Частотный способ регулирования скорости асинхронного двигателяРабота возможна как в ручном режиме, так и в автоматическом (по умолчанию в автоматическом). Для перехода в ручной режим необходимо нажать кнопку SB3 – на обмотку промежуточного реле поступит питание, ее контакт К1.1 замкнется и зашунтирует кнопку SB3. Одновременно с этим нормально замкнутый контакт К1.3 придет в разомкнутое состояние, а контакт К1.2 замкнется, переведя двигатель в ручной режим управления. При нажатии кнопки SB2 по силовой цепи начинает протекать ток, при этом срабатывает пускатель КМ1 и замыкает свои контакты КМ1.1, КМ1.2 и КМ1.3, в результате чего двигатель М1 начинает работать, а кнопка SB2 шунтируется.  Тепловые реле КК предохраняет двигатель от перегрева (отключает его, если температура превышает норму). При увеличении тока в цепи до максимального значения срабатывает предохранитель FU4. Отключение двигателя происходит при нажатии кнопки SB1. Тепловые реле КК предохраняет двигатель от перегрева (отключает его, если температура превышает норму). При увеличении тока в цепи до максимального значения срабатывает предохранитель FU4. Отключение двигателя происходит при нажатии кнопки SB1.Для перевода двигателя обратно в автоматический режим управления необходимо нажать кнопку SB4. В систему преобразователь частоты – асинхронный двигатель входят автономный инвертор напряжения (АИН) с широтно-импульсной модуляцией выходного напряжения и асинхронный двигатель. Источником напряжения для АИН служит неуправляемый выпрямитель с коммутирующим реактором на входе и LC-фильтром на выходе. Обмотка статора двигателя соединена в звезду и подключена через реактор к выходу инвертора по схеме без нулевого провода. Так как выбранный преобразователь частоты позволяет осуществить построение замкнутой системы электропривода с внешним контуром, включающим ПИ-регулятор, а также согласно требованиям технологического процесса, разрабатываемую систему выполним замкнутой. Вследствие наличия ПИ-регулятора во внешнем контуре скорости, проектируемая система будет астатической. Это позволяет утверждать: статические механические характеристики представляют собой прямые, параллельные оси абсцисс и имеющие ординаты, соответствующие рабочим скоростям механизма. Данные прямые будут ограничены перегрузочной способностью машины. Схема построена на базе контроллера ADAM-8000, укомплектованного соответствующим набором модулей ввода/вывода. Контроллер связан с ЭВМ через сеть Ethernet. Управляющая ЭВМ таким образом используется для вывода на экран значений технологических переменных, их регистрации и сигнализации их предельных значений. Включение/выключение двигателя М осуществляется автоматически с модуля дискретного вывода ADAM-8222 контроллера ADAM-8000 через магнитный пускатель ПМЛ при понижении давления в баллонах ниже предельнодопустимого 1,8 МПа. Также возможно ручное управление при помощи кнопки ПКЕ. Для сигнализации работы двигателя используется сигнальная лампа. |