Механическое оборудование. I. оборудование для измельчения и сортирования строительных материалов

Скачать 9.08 Mb. Скачать 9.08 Mb.

|

|

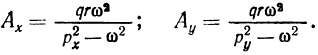

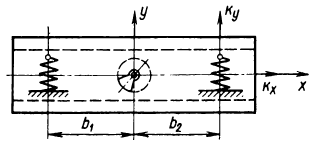

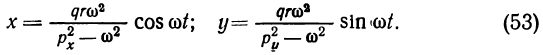

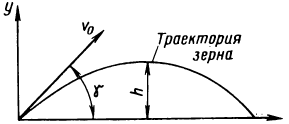

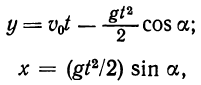

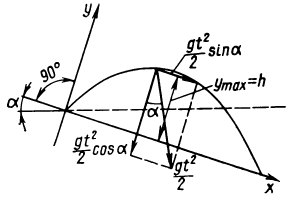

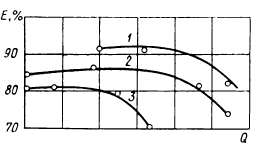

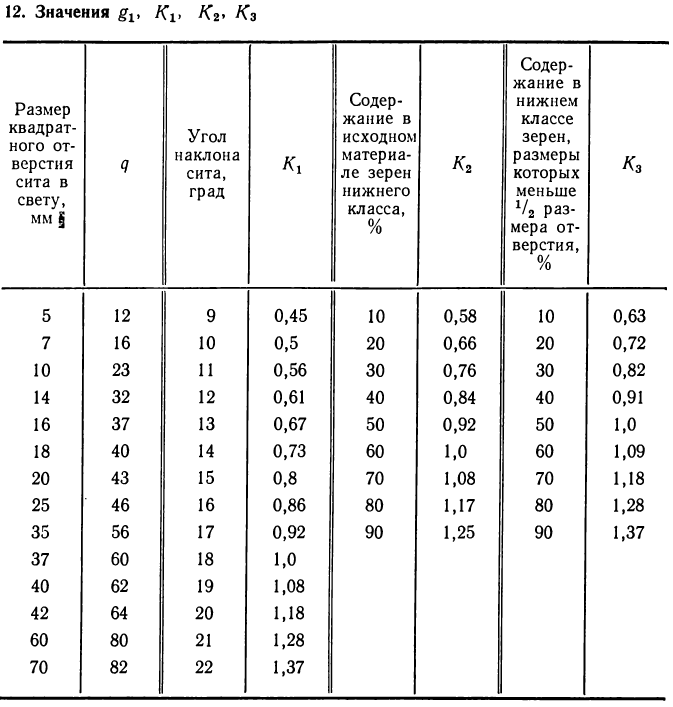

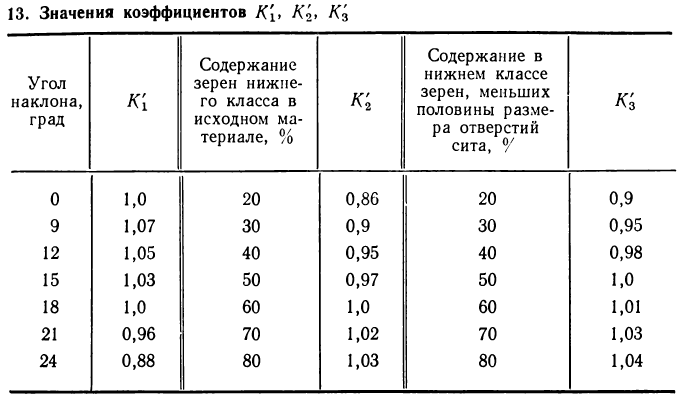

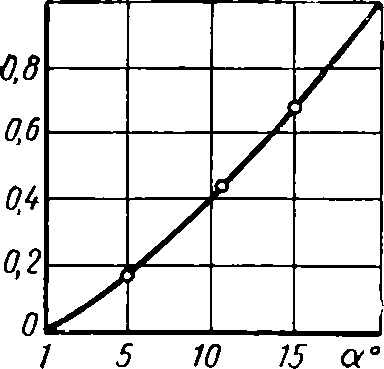

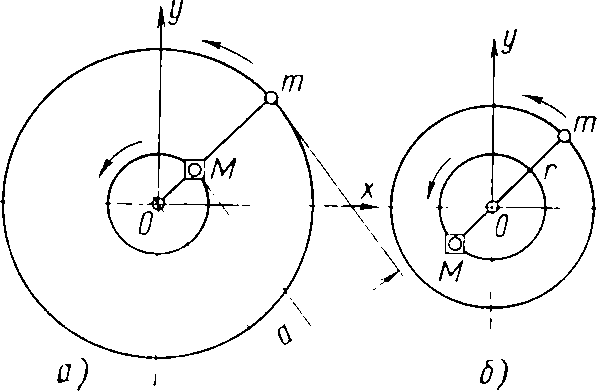

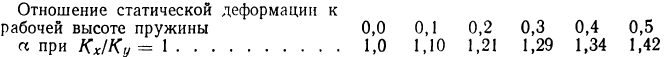

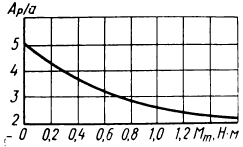

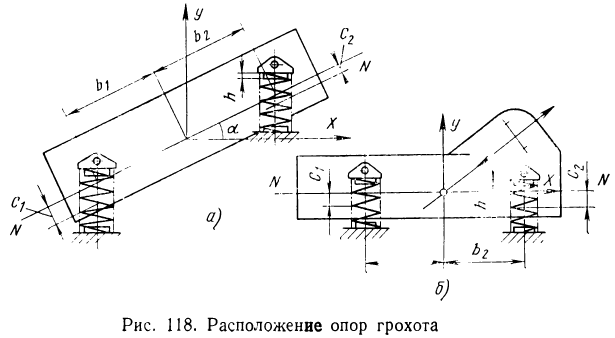

+ m), получим: где р— частота собственных колебаний; р2 = Кy/(М + m); q = т/(М + m). Частное решение уравнений (52) получается в предположении, что ускорение х пропорционально cosωt, т.е. х=Ахcosωt, а у пропорционально sinωt, т. е. у=Ауsinωt [здесь Ах и Ау — постоянные, значения которых должны удовлетворять уравнению (52)].  Подставив в формулу значения х и у найдем: Подставив в формулу значения х и у найдем:  Тогда искомое частное решение будет:  Учитывая, что при работе грохота в зарезонансном режиме частота собственных колебаний грохота р2 мала по сравнению с частотой вынужденных колебаний со2, из формулы (53) для максимального перемещения короба грохота имеем: где X — амплитуда колебаний короба грохота; тг — статический момент вибратора. Знак минус в левой части равенства (54) означает, что при зарезонансном режиме колебаний грохота перемещение его короба находится в противофазе с вынуждающей силой. Это следует учитывать при смещении центра посадочного отверстия шкива вибратора для обеспечения условий его самоцентрирования. Определение оптимальной частоты и амплитуды колебаний. Оптимальные амплитуды и частота колебаний грохота зависят от формы траектории его движения. Совокупность этих трех факторов влияет на производительность, эффективность грохочения и способность грохота к самоочищению отверстий сит от зерен. Поскольку систематическое засорение сит нарушает работу виброгрохота, последний критерий оценки при выборе параметров колебаний является первостепенным. Основными факторами, влияющими на процесс самоочищения отверстий сита, являются скорость и форма траектории его движения. С увеличением скорости улучшаются условия самоочищения сита, но при этом эффективность грохочения снижается в результате того, что с возрастанием скорости подбрасывания зерна увеличивается расстояние между смежными точками соприкосновения зерна с просеивающей поверхностью, а следовательно, уменьшается количество этих соприкосновений за время прохождения зерна по просевающей поверхности. Экспериментально установлено, что отверстия сита не забиваются зернами, т. е. происходит самоочищение его, если высота h подбрасывания зерен над поверхностью сита превышает 0,4 размера отверстия l, т. е. h≥0,4l. Исходя из этого условия максимальную скорость движения просеивающей поверхности рассчитывают следующим образом. Для грохотов с просеивающей поверхностью, расположенной в горизонтальной плоскости и с направленными колебаниями, как следует из рис. 112, траектория движения подбрасываемого просеивающей поверхностью зерна может быть описана следующими уравнениями: где у, x—координаты подбрасываемого зерна; υ0—максимальная скорость в направлении колебания; γ— угол наклона направления колебания к просеивающей поверхности.  Решая эти уравнения совместно, получаем: Решая эти уравнения совместно, получаем:Принимая у = h, х = х1 из уравнения (55) находим: откуда при угле наклона 35° Из рис. 113 видно, что траектория движения зерна, подбрасываемого просеивающей поверхностью в наклонных грохотах с круговыми колебаниями, может быть описана уравнениями:  где α — угол наклона просеивающей поверхности. Решая эти уравнения совместно, получаем: Как и в предыдущем случае, находим значение х1 при котором у имеет максимальное значение; принимая у = h и х =х1 из уравнения (56) находим: Принимая а = 20°, получаем: Величина v0 может быть выражена через размер отверстия сита, если подставить в полученное выражение  h = 0,4l (здесь l — размер отверстия). h = 0,4l (здесь l — размер отверстия).Если на грохоте установлено два или три яруса сит, то скорость рас- Утах- считывают, учитывая сито с наи- большим размером отверстий. По вычисленной скорости колебаний сит определяют основные параметры колебаний грохота где α— амплитуда колебаний; ω— угловая частота колебаний. При выборе амплитуды колебаний надо иметь в виду следующее. Установлено, что ускорение грохота при колебаниях, превышающих 80 м/с2, приводит к быстрому выходу из строя элементов грохота и возникновению трещин в коробе. Как видно из формулы (57), ускорение грохота увеличивается пропорционально амплитуде колебаний и частоте колебаний в квадрате. Поэтому амплитуда должна быть такой, чтобы ускорение w было бы менее 80 м/с2. Существуют эмпирические формулы для определения частоты и амплитуды колебаний грохотов, которыми можно пользоваться для предварительных расчетов. ВНИИстройдормаш рекомендует определять частоту колебаний грохотов по следующим формулам: для наклонных инерционных грохотов для горизонтальных грохотов с прямолинейными колебаниями где п— частота колебаний в секунду; l— размер отверстия в свету, м; α— амплитуда колебаний грохота, м. Обычно α для наклонных грохотов принимается равной 2— 5 мм, l=0,07м для горизонтальных грохотов с направленными колебаниями l= 0,04м. Угол наклона грохота. С уменьшением угла наклона грохота снижается скорость перемещения материала по ситу, в результате чего возрастает эффективность грохочения при одновременном снижении производительности. Обычно у наклонных грохотов угол наклона может быть 0—30°, что позволяет подбирать необходимые показатели грохочения. Для колосниковых грохотов угол наклона 0—25°, что обеспечивает скольжение материала по поверхности колосников. Направление вращения вала вибратора и траектория движения сита. При изменении направления вращения вала вибратора наклонных грохотов с круговыми и эллиптическими колебаниями на движение, противоположное движению материала по ситу грохота эффективность грохочения значительно улучшается, но одновременно снижается и производительность. Это происходит из-за уменьшения скорости движения материала по ситу и получения траектории полета зерен над ситом, способствующей лучшему прохождению их через отверстия сит.  Определение технологических показателей. Определение технологических показателей. Основными показателями процесса грохочения при получении  продукта определенного качества являются производительность Q и эффективность грохочения Е. продукта определенного качества являются производительность Q и эффективность грохочения Е. На рис. 114 показана зависимость Е = f(Q) колосникового грохота С-724. Из графика видно, что при определенных конкретных условиях грохочения нельзя увеличить эффективность грохочения изменением (увеличением или уменьшением) производительности. Чтобы объяснить характер этой зависимости, рассмотрим особенности движения слоя сыпучего материала на просеивающей поверхности. Процесс грохочения на сите вибрационного грохота состоит из двух стадий, происходящих одновременно и непрерывно. В первой стадии мелкие зерна, подлежащие просеву, должны пройти толщину материала и войти в соприкосновение с поверхностью сита. Во второй стадии мелкие зерна должны пройти через отверстия сита. Для зерен, находящихся на поверхности материала, первая стадия процесса грохочения заканчивается в конце сита, если толщина слоя материала не превышает определенного значения (критического), и в этом случае эффективность грохочения высокая. Вторая же стадия продолжается на протяжении движения материала по всей длине сита. Поэтому режим питания грохота и производительность должны выбираться такими, чтобы толщина слоя материала на сите не превышала критического значения. На основании этого в качестве оптимальной производительности грохота следует принимать ее наибольшее значение, при котором эффективность грохочения для данных конкретных условий будет максимальной или близка к ней. Независимость эффективности грохочения от размера отверстий сит при прочих равных условиях доказана исследованиями ВНИИстройдормаша. Производительность грохотов с увеличением размера отверстий сит в основном возрастает. Производительность грохотов товарного и промежуточного грохочения. Удельную производительность выбирают в зависимости от размеров ячеек сит. При этом она должна отвечать максимальной эффективности грохочения и определяться для разных отверстий сит при работе грохота на «стандартном составе» материала, когда содержание нижнего класса в исходном материале Сн=60% и содержание зерен с размером, меньшим половины отверстия сита, 50%. Корректируя выбранные значения удельных производительностей с помощью соответствующих коэффициентов, зависящих от условий грохочения (угла наклона грохота, гранулометрического состава, вида материала, влажности и т. д.), а также площади просеивания, рассчитывают полную производительность грохота. Эффективность грохочения при этом определяют по формуле, не зависящей от производительности.  где q— удельная производительность грохота для определенного размера отверстий сит (табл. 12), м3/(ч·м2); F— площадь грохочения, м2; К1— коэффициент, учитывающий угол наклона грохота (табл. 12); для горизонтального грохота K1 = 1; К2— коэффициент, учитывающий процентное содержание нижнего класса в исходном материале Сн (табл. 12); К3— коэффициент, учитывающий содержание в нижнем классе зерен размером меньше половины одного отверстия сита (табл. 12); т— коэффициент, учитывающий неравномерность питания и зернового состава материала, форму зерен и тип грохота. Значения коэффициента т следующие:   Эффективность грохочения: Эффективность грохочения:где е— эталонная эффективность грохочения (для средних условий);К′1 — коэффициент, учитывающий угол наклона грохота (табл. 13); К'2—коэффициент, учитывающий процентное содержание нижнего класса в исходном материале (табл. 13); К′3— коэффициент, учитывающий процентное содержание в нижнем классе зерен, размером меньше половины отверстия сита (табл. 13). Для горизонтальных грохотов с прямолинейными колебаниями эффективность е (%) при грохочении щебня равна 89%, гравия 91%, для наклонных с круговыми колебаниями е соответственно для щебня и гравия 86% и 87%. Качество получаемого продукта во многом зависит от размера l отверстий сит. Оптимальным размером отверстий сит для заданной границы разделения является такой, при котором обеспечивается одинаковый процент засорения надрешетного продукта мелкими зернами и подрешетного продукта крупными зернами. Размер отверстий сит ориентировочно можно выбрать в зависимости от границы разделения lгр. Так, диаметр круглого отверстия lкрпринимается равным 1,25lгр, размер квадратного отверстия lкв — равным lгр, ширина прямоугольного отверстия lпр — равной 0,8lгр. Расчет производительности грохотов с двумя и тремя ситами надо производить по наиболее загруженному ситу. При грохочении влажных материалов, склонных к комкованию, на ситах с отверстием менее 15 мм они засоряются и даже залипают, в результате чего производительность и эффективность резко снижаются.  Рис. 115. График скорости перемещения материала по колосниковой поверхности В таких случаях следует применять мокрый способ грохочения. Приведенные формулы (58), (59) для определения производительности и эффективности действительны и для мокрого способа грохочения. При расчете производительности колосниковых грохотов следует учитывать, что колосниковые грохоты используют в основном для предварительного грохочения, т. е. как грохоты-питатели. Для определения производительности грохотов-питателей необходимо знать скорость перемещения материала по просеивающей поверхности (рис. 115). С учетом скорости перемещения материала по просеивающей поверхности производительность грохота-питателя можно определить по формуле: где В — ширина грохота, м; h — условная высота слоя нерудного материала на колосниковом грохоте, принятая равной 0,24 м; υ — средняя скорость перемещения материала по грохоту, определяемая по графику на рис. 115 (при большом содержании в горной массе камней диаметром более 700 мм и значительной загрязненности крупнокусковой глиной выбранную скорость следует уменьшить на 20%), м/с; ρ— насыпная масса материала, кг/м3; k— коэффициент, учитывающий вид просеивающей (в данном случае колосниковой) поверхности; k = 1 для каскадной поверхности; k = 0,85 для плоской; k = 1,5 для криволинейной. Расчет основных элементов грохота Нагрузки в инерционном грохоте. Нагрузки, возникающие от вращения дебалансов и движения короба, во многом зависят от траекторий движения одной массы относительно другой. На траекторию движения влияет характер упругих связей грохота. Рассмотрим траекторию движения короба, когда упругие связи одинаковы во всех направлениях, т. е. Кх = Ку (здесь Кх и Ку — жесткость упругих связей в горизонтальном и вертикальном направлении). На рис. 116, а показано взаимное расположение массы дебаланса и массы короба, когда частота р собственных колебаний короба грохота больше  Рис. 116. Схема расположения массы дебаланса и короба: а — в дорезонансном режиме; б — в зарезонансном режиме где а—амплитуда колебаний короба грохота; r—эксцентриситет дебалансов. Поэтому подшипники вала вибратора при дорезонансном режиме следует рассчитывать по величине т (а + r) ω2. Для зарезонансного режима, когда ω » p амплитуда колебаний короба отрицательна (рис. 116, б), сила инерции Fm развиваемая массой ротора т, будет меньше центробежной силы при ее относительном движении, т. е. поэтому подшипник нужно рассчитывать на центробежную силу. Отсюда следует, что зарезонансный режим имеет большие преимущества по сравнению с дорезонансным в отношении нагрузок на подшипники вибратора и реакций, передаваемых упругими связями на конструкции, поддерживающие грохот. Вал вибратора, подшипники, поперечные связи и другие детали грохота рассчитывают по общеизвестным способам, исходя из максимальных сил. Расчет пружинных амортизаторов. При расчете упругих связей частоту собственных колебаний грохота на опорах в вертикальном направлении выбирают равной 2—3,5 Гц. Общая жесткость (Н/м) стальных пружин грохота в вертикальном направлении где G— суммарная нагрузка от массы колеблющихся частей и материала, находящегося на грохоте, Н; ру — частота собственных колебаний грохота на опорах в вертикальном направлении, Гц; g— ускорение свободного падения, м/с2. По значению Кобщ подбирают число пружин z, а также вертикальную жесткость пружин Ку и горизонтальную жесткость Кх (Н/м): где Е— модуль упругости при сдвиге материала пружин, Н/м2; d—диаметр проволоки пружины, м; п — число рабочих витков; D — средний диаметр пружины, м. Горизонтальную жесткость пружин определим по формуле:  где α — коэффициент Рауша, учитывающий осевую нагрузку; h — рабочая высота пружины, м. где α — коэффициент Рауша, учитывающий осевую нагрузку; h — рабочая высота пружины, м.Значения коэффициента а следующие: Выбранные пружины подвергают проверочному расчету на прочность, усталость и соударение витков. На соударение витков пружины рассчитывают по формуле: где Н0— высота пружины в свободном состоянии; Нсж— высота пружины при сжатии до смыкания витков; Ар— резонансная амплитуда колебаний, которую рекомендуется принимать для наклонных грохотов, работающих на пружинах, равной 10α, на пневматических опорах 8α, для горизонтальных соответственно 5α и 4α (здесь α— амплитуда колебаний); λ— осадка пружины от статической нагрузки. Для уменьшения резонансных амплитуд колебаний на грохотах можно использовать различные устройства. Так, для локализации резонанса на грохотах некоторые заводы-изготовители применяют резиновые ленты, охватывающие пружинную подвеску. Резонансные колебания гасятся также при использовании на грохотах пневмобаллонной подвески и демпферов сухого трения. Для борьбы с резонансом используют вибраторы с выдвижными дебалансами, а также торможение привода грохота. На рис. 117 показана экспериментальная зависимость изменения Ар/α от тормозного момента вала электродвигателя грохота. По данной зависимости можно определить необходимый тормозной момент для обеспечения заданного значения Ар. Усилия, передающиеся на фундамент. При назначении жесткости упругих опор следует помнить, что эффективная виброизоляция грохота обеспечивается при условии, когда частота вынужденных колебаний со превышает частоту любой из форм собственных колебаний рс грохота на опорах не менее чем в 4 раза, т. е. Поэтому при расчетах необходимо правильно определять максимальную частоту собственных колебаний грохота и сопоставлять ее с частотой вынужденных колебаний в соответствии с формулой (61). При круговых колебаниях максимальной частотой собственных колебаний грохота на опорах обычно является частота поворотных колебаний.  Из анализа выражения (62) следует, что при удалении опор от вертикали, проходящей через центр массы короба грохота, на расстояние, превышающее его радиус инерции rz наибольшей частотой собственных колебаний будет частота поворотных колебаний рс. Отношение b/rz≈2 . В этом случае выбирать упругую опору по частоте ру неверно. Для соблюдения заданной траектории и амплитуды колебания короба грохота, а также обеспечения эффективности виброизоляции, устойчивости грохота на опорах и достижения равенства собственных частот при всех формах колебаний желательно, чтобы: а) вибратор располагался в центре масс грохота; б) жесткости упругих опор в вертикальном и горизонтальном направлениях были бы равны между собой; в) расстояния b1 и b2 от центра масс до точки пересечения оси NN (рис. 118, а, б) с вертикальной осью пружины равнялись радиусу инерции короба rz относительно его центра массы в плоскости чертежа, т. е. b1= b2 = rz; г) расстояние от оси до геометрического центра пружины равнялось бы нулю, т. е. с1 = с2 = 0. Сила, передаваемая на фундамент, равна произведению жесткости опоры на смещение массы от ее нейтрального положения, т. е. на амплитуду колебаний короба грохота. Чтобы рассчитать усилия, передающиеся на фундамент в периоды резонанса (при пуске, остановке), значения ах и ау следует заменить на значения резонансных амплитуд колебаний Арх и Ару.  Мощность электродвигателя. При грохочении материала происходят потери энергии на трение в подшипниках грохота, электродвигателях, на транспортирование материала и прохождение зерен через отверстия сита, а также в опорах и местах соединения элементов. Общие затраты энергии (Вт) Энергия, расходуемая на трение в роликоподшипниках (Вт): где Мтр = FmμD/2—момент трения, Н·м; Fm—нагрузка на подшипники, рассчитываемая по формуле (60), Н; μ-—приведенный коэффициент трения; для подшипников качения μ = 0,005÷0,001; D — диаметр вала, м; ω — угловая скорость, рад/с. где l— длина грохота, м; Q— производительность грохота по исходному питанию, м3/с; Св— содержание верхнего класса в исходном материале, %; Сн — содержание нижнего класса в исходном материале, %; υ — скорость перемещения материала по ситу, м/с; Е — эффективность грохочения, %; ρ— плотность материала, кг/м3. где Jдв— момент инерции ротора электродвигателя, кг-м2; Jв— момент инерции вращающихся масс вибратора, кг-м2; Jк — момент инерции колеблющегося короба, кг-м2; i— передаточное число; ω— угловая скорость, рад/с; k— коэффициент кратности пускового момента электродвигателя (берется из паспорта электродвигателя); Nдв—мощность электродвигателя, Вт. Время t не должно превышать 5 с. Приведенные расчеты относятся к инерционным наклонным грохотам. При расчете энергии, потребляемой гирационными и самобалансными грохотами из-за различного конструктивного исполнения вибраторов, необходимо учитывать разное число подшипников в этих грохотах, а также потерн энергии в зубчатом зацеплении у самобалансных грохотов. |