Механическое оборудование. I. оборудование для измельчения и сортирования строительных материалов

Скачать 9.08 Mb. Скачать 9.08 Mb.

|

|

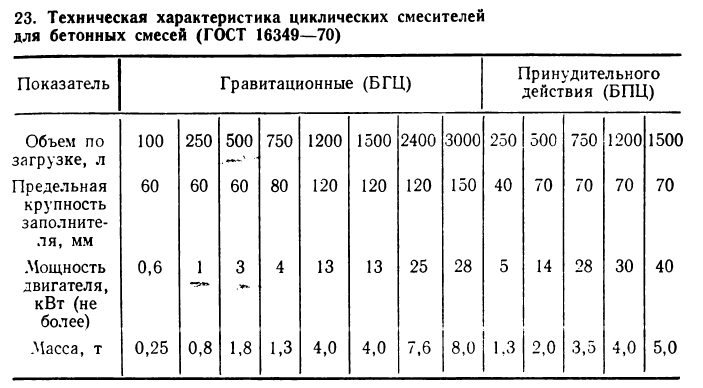

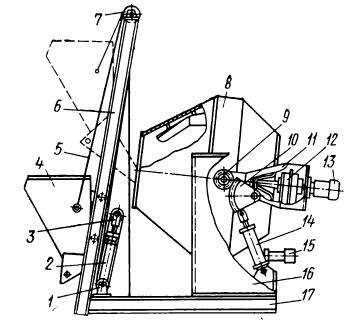

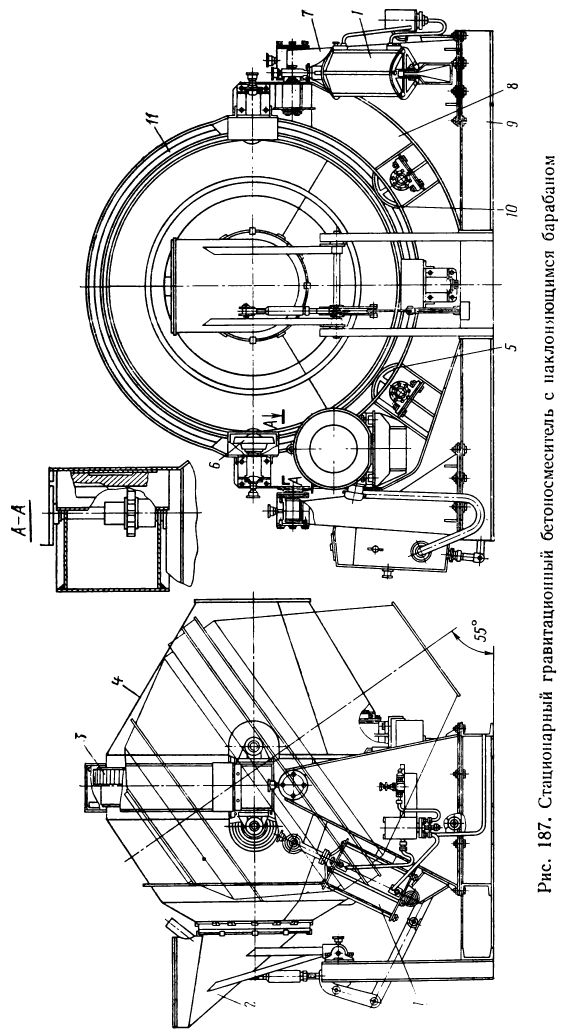

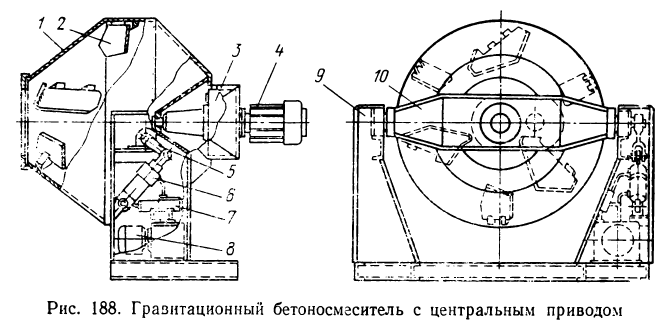

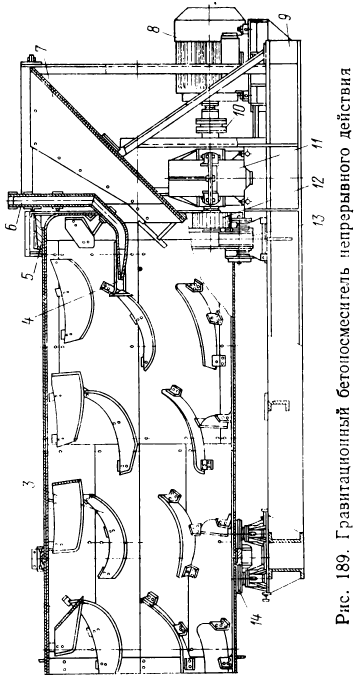

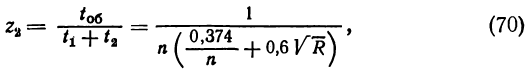

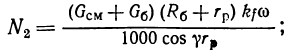

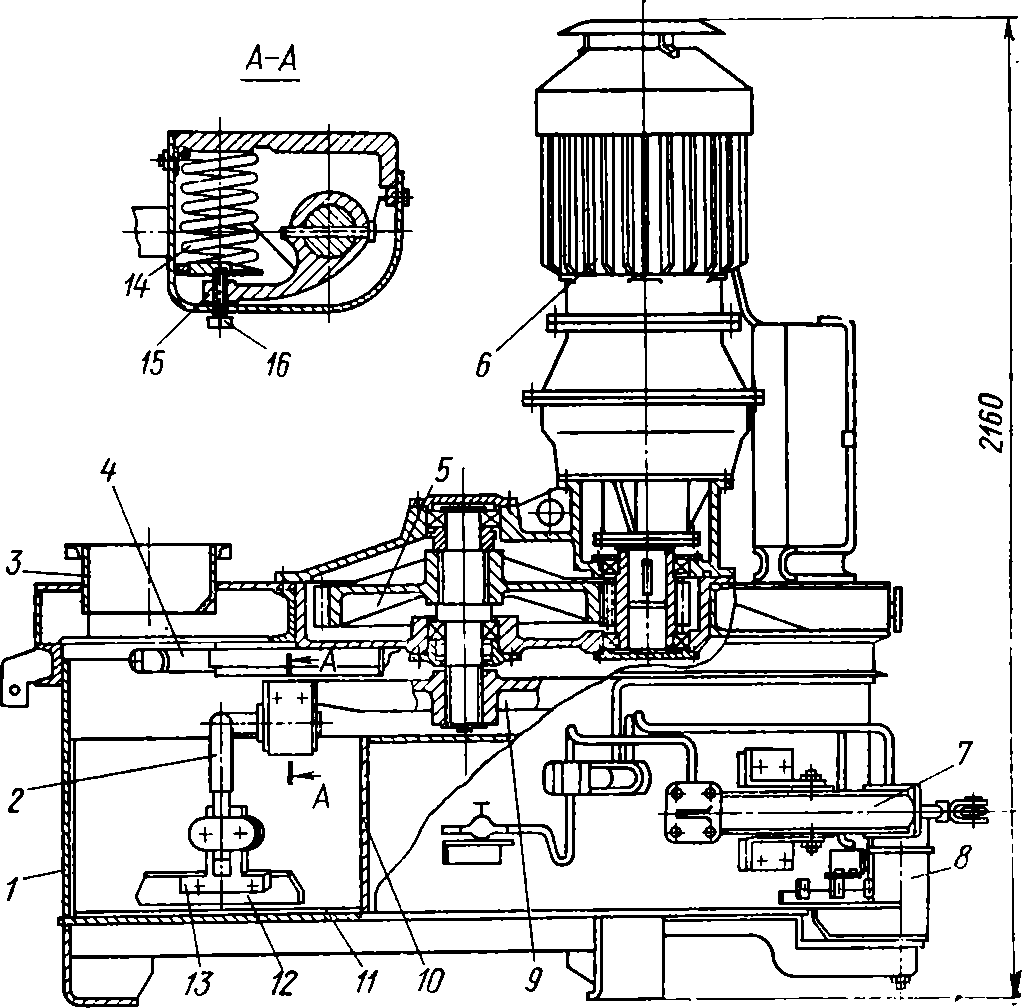

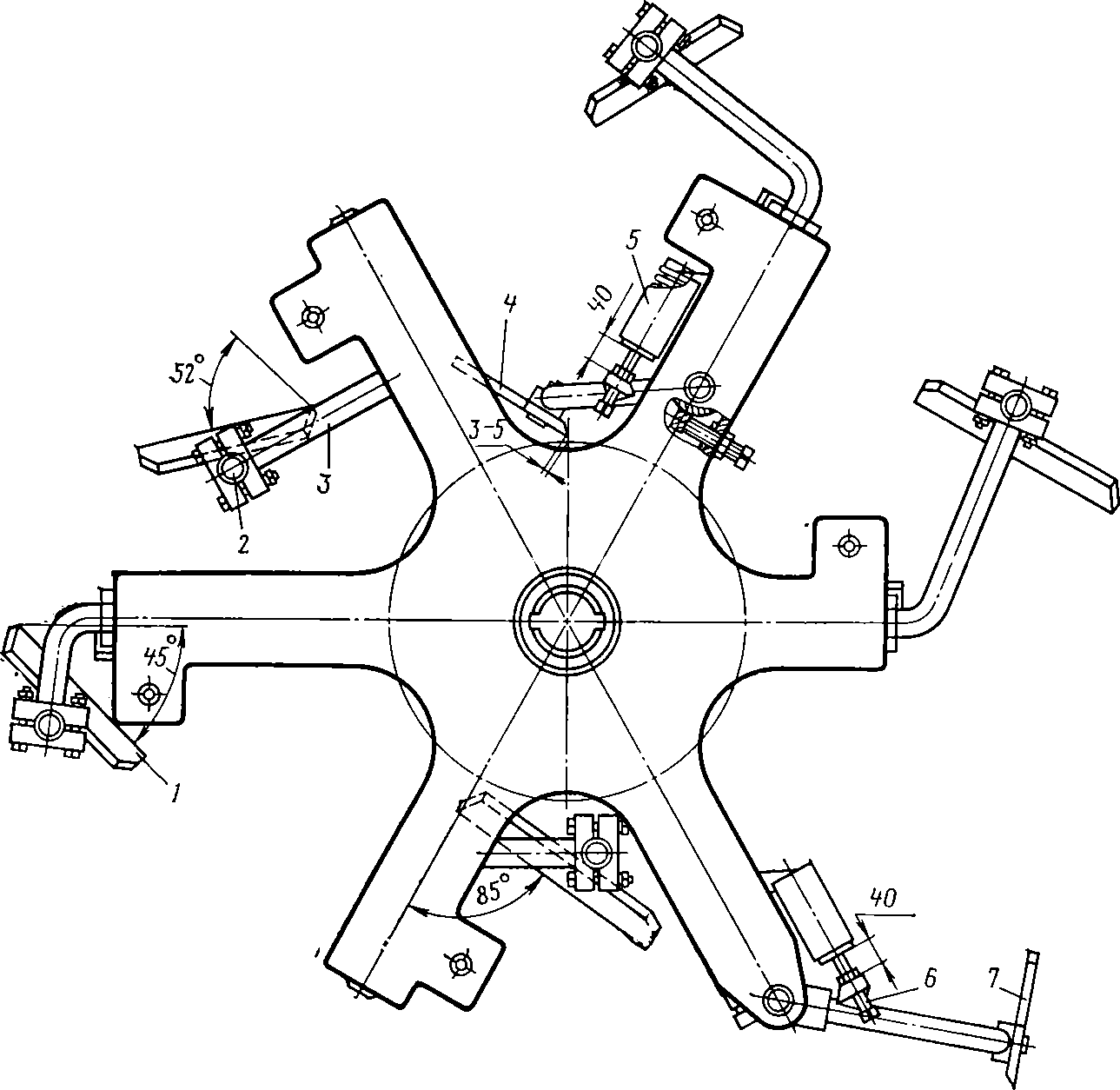

ГЛАВА 5. СМЕСИТЕЛИ ДЛЯ ПРИГОТОВЛЕНИЯ БЕТОННЫХ СМЕСЕЙ И СТРОИТЕЛЬНЫХ РАСТВОРОВ. § 1. ОБЩИЕ СВЕДЕНИЯ О БЕТОНАХ, СТРОИТЕЛЬНЫХ РАСТВОРАХ. КЛАССИФИКАЦИЯ СМЕСИТЕЛЬНЫХ МАШИН. Бетоны и строительные растворы представляют собой искусственные материалы, получаемые из смеси, состоящей из вяжущих веществ (цемента, извести) и заполнителей (щебня, гравия и песка). В результате химической реакции между вяжущими веществами и водой образуется цементный (известковый) камень, заполняющий пространство между щебнем и песком. Для экономии, цемента и получения более прочного бетона следует так подбирать компоненты смеси, чтобы между ними было наименьшее количество пустот. В качестве заполнителей широко применяются легкие материалы: шлак, пемза, керамзит. На технологию приготовления бетонов и их укладку большое влияние оказывает количество вяжущего вещества и воды, которые в основном определяют подвижность и укладываемость смеси. От этих же компонентов зависит и прочность бетона. Затвердевший бетон характеризуется «маркой», т. е. пределом прочности образцов на сжатие в 28-дневном «возрасте». На прочность бетона влияет однородность смеси, зависящая от качества перемешивания. Приготовление (перемешивание) бетонов и растворов осуществляется в бетоно- и растворосмесителях. Основными узлами смесительных машин являются рабочие органы, устройства и механизмы для загрузки и выгрузки смеси, двигатель и трансмиссия. Перемешиванию сопутствуют вспомогательные операции: дозирование, загрузка составляющих и выгрузка готовой смеси. Устройства для осуществления вспомогательных операций могут быть выполнены в одном агрегате со смесителем или самостоятельно и входить в комплект соответствующего оборудования смесительного завода. По способу перемешивания различают смесители принудительного действия и гравитационные. Принудительное перемешивание осуществляется при вращении лопастей в неподвижной емкости (барабане), а в гравитационных смесителях — в результате подъема и сбрасывания смеси внутри вращающегося барабана. Гравитационные смесители проще по конструкции и способны перемешивать бетоны с более крупным заполнителем. По режиму работы смесители бывают циклического и непрерывного действия. Смесители циклического действия имеют явно выраженный цикл, состоящий из операций загрузки, перемешивания и выгрузки готовой смеси. Главным параметром таких смесителей является вместимость их барабана, исчисляемая по объему смеси приготовленной за один замес. В нашей стране выпускают бетоносмесители объемом 65, 165, 330, 880, 1600, 3000 л. В смесителях непрерывного действия поступление компонентов и выход готовой смеси происходит непрерывно. Эти машины отличаются относительно большой производительностью. Главным параметром смесителей непрерывного действия является их производительность.  По мобильности смесители разделяются на стационарные и передвижные. Передвижные смесители применяют на объектах с небольшими объемами работ, стационарные — на заводах, рассчитанных на длительный срок эксплуатации. По мобильности смесители разделяются на стационарные и передвижные. Передвижные смесители применяют на объектах с небольшими объемами работ, стационарные — на заводах, рассчитанных на длительный срок эксплуатации.§2.Гравитационные бетоносмесители. Перемешивание компонентов в гравитационных смесителях происходит в барабанах, к внутренним стенкам которых прикреплены лопасти. При вращении барабана смесь лопастями, а также силами трения поднимается на некоторую высоту и затем сбрасывается вниз. Для обеспечения однородности смеси необходимо произвести 30—40 циклов подъема и сброса смеси в барабане. Для обеспечения свободного перемещения смеси в барабане его объем в 2,5—3 раза должен превышать объем смеси. Скорость вращения барабана невысокая, так как в противном случае центробежные силы инерции будут препятствовать свободному перемещению смеси. Бетоносмесители изготовляют с наклоняющимися и стационарными барабанами. Эти барабаны выполняют грушевидной, конусной и цилиндрической формы.  Смесительный барабан установлен на траверсе 11, которая пальцами опирается на стойки 16, прикрепленные к раме 17 Вращение барабану передается двигателем 13 через редуктор 12, размещенный в траверсе. Готовая смесь выгружается при наклоне барабана в результате поворота траверсы гидроцилиндром 14, зубчатым сектором 10 и шестерней 9, насаженной на палец траверсы. Смеситель оборудован гидроприводом 15, состоящим из двигателя, гидронасоса и распределительной арматуры. Бетоносмеситель с конусным наклоняющимся барабаном (рис. 187) состоит из рамы 9, на которой в специальных подшипниках, встроенных в стойки 7, установлена траверса 8, несущая смесительный барабан 4. Последний свободно опирается на ролики 5 и 10 и фиксируется от осевых смещений поддерживающими роликами 6. Барабан приводится во вращение от электродвигателя через редуктор и зубчатый венец 3, прикрепленный к барабану. Компоненты загружаются в барабан через воронку 2. Готовая смесь выгружается при наклоне барабана в результате поворота траверсы пневмоцилиндром 1. На цилиндрической части барабана прикреплен бандаж 11, опирающийся на опорные ролики и зубчатый венец 3, входящий в зацепление с зубчатым колесом выходного вала редуктора. В настоящее время выпускаются стационарные бетоносмесители объемом 750 и 1200 л (по загрузке), выполненные по более прогрессивной схеме — с центральным приводом. Показанный на рис. 188 смеситель имеет компактный барабан 1 в котором установлено шесть быстросъемных лопастей 2. Барабан насажен ступицей на выходной вал редуктора 3, встроенного в траверсу 10 и вращающегося от двигателя 4. Траверса установлена в подшипниках на стойках рамы 9 и при помощи гидроцилиндра 6 и рычага 5 может занимать разные положения, в результате чего барабан будет иметь соответствующие позиции: на загрузку, перемешивание и выгрузку. Смеситель имеет индивидуальный гидропривод, состоящий из насосной станции 8 и   распределителя 7 с электроуправлением. Преимущество этого смесителя заключается не только в хороших конструктивных решениях привода (исключены открытые зубчатые колеса), но и в форме барабана и лопастного аппарата, что позволяет обеспечивать качество смеси за время, не превышающее 60 с. В результате компактного размещения узлоз уменьшены также и габаритные размеры машины. На заводах большой производительности (свыше 100 м3/ч) применяют смесители непрерывного действия (рис. 189). Компоненты перемешиваются в цилиндрическом барабане 1, внутри которого по винтовой линии установлены лопасти 3. При вращении барабана компоненты смеси, поступающие непрерывным потоком по загрузочной воронке 7, перемещаются лопастями в окружном и осевом направлении, в результате чего они перемешиваются и непрерывно продвигаются к разгрузочному торцу барабана. Вода подается в барабан по трубе 6 через распылитель 4. Барабан вращается двигателем 8 через муфту 10, редуктор 11, зубчатое   колесо 12 и зубчатый венец 5, прикрепленный к барабану. Барабан свободно опирается бандажами 2 на ролики 13, установленные на раме 9. Осевым перемещениям барабана препятствуют упорные ролики 14. колесо 12 и зубчатый венец 5, прикрепленный к барабану. Барабан свободно опирается бандажами 2 на ролики 13, установленные на раме 9. Осевым перемещениям барабана препятствуют упорные ролики 14.В общем виде работа, затрачиваемая на один цикл циркуляции смеси (Дж): где Gсм— сила тяжести смеси, Н; h— высота подъема смеси в барабане, м. Сила тяжести смеси в барабане (Н): где V— полезный объем смесителя (по выходу), м3; ρ— объемная масса бетонной смеси, кг/м3; g— ускорение свободного падения, м/с2. Траектория движения смеси в барабане достаточно сложная. Одна часть смеси поднимается лопастями, другая ее часть — поднимается под действием сил трения. В бетоносмесителях с двухконусными барабанами в каждый момент времени лопасти поднимают около 15% смеси. где G1 — сила тяжести смеси, поднимаемой под действием сил трения (G1 = 0,85Gсм),Н; G2 — сила тяжести смеси, поднимаемая лопастями (G2 = 0,15Gсм),Н; h2— высота подъема смеси в лопастях, м; hlпр— высота подъема смеси под действием сил трения, м; z1 и z2— число циркуляций смеси за один оборот барабана соответственно силами трения и в лопастях; п— частота вращения барабана, об/с. где R — внутренний радиус барабана. Угол β практически может быть принят равным углу трения, т. е. 45° Тогда h2 = 1,7R. Движение смеси под действием сил трения более сложное. Если рассматривать изолированную частицу, находящуюся на стенке барабана в точке A, то при вращении она поднялась бы в точку В, определяемую углом трения φ1. Но под влиянием лопастей и подпора других частиц действительный угол подъема φ2 будет больше (около 90°), после чего частицы начнут соскальзывать вниз по поверхности смеси. Число циркуляций смеси, поднимаемой под действием сил трения, в течение одного оборота барабана (приняв время сползания смеси равным времени подъема): Время подъема смеси в лопастях (с) Время падения смеси с высоты h2 : Число циклов смеси, поднимаемой в лопастях:  где tоб= 1/n — время одного оборота барабана, с; п — частота вращения барабана, об/с; R — радиус барабана, м. Расчеты, произведенные по формуле (70), показывают, что для смесителей объемом 330, 880 и 1600 л число циркуляций смеси в лопастях z2 = 2. Таким образом, число циркуляций смеси за один оборот барабана для обоих случаев может быть принято одинаковым, т. е. z1= z2 = 2. Тогда мощность, затрачиваемая на подъем смеси (кВт): Подставляя в формулу (71) значения G1,G2,h1пр,h2 получаем: Радиус барабана без больших погрешностей может быть принят по его цилиндрической части, так как основная масса смеси находится в его цилиндрической части. Кроме работы по подъему смеси двигатель затрачивает энергию на преодоление сил трения в опорных частях барабана. Эти составляющие мощности (кВт) могут быть рассчитаны по формулам:   для смесителей, барабан которых установлен центрально на оси: где Gб— сила тяжести барабана, Н; Rб — радиус бандажа, м; rр— радиус опорного ролика, м; r0—радиус оси, м; ω—угловая скорость барабана, рад/с; kf— плечо трения качения (kf = 0,001 м); μ— коэффициент трения в подшипнике барабана, установленного на оси; γ— угол установки опорных роликов. где η— КПД трансмиссии. Расчет механизма наклона барабана. Наклон барабана в современных бетоносмесителях производится пневматическим или гидравлическим цилиндром. Наибольшая нагрузка на шток цилиндра будет при крайнем нижнем положении барабана (рис. 191). Для быстрого и беспрепятственного истечения смеси максимальный угол наклона барабана принимается α= 60°÷65°. В этом положении барабан свободен от смеси и нагрузка Q на шток цилиндра определяется из условия равновесия сил тяжести барабана Gб, траверсы Gт и силы Q относительно оси поворота траверсы: Qr + Gбb — Gтa = 0, где г, b и а— плечи действия соответственно сил Q, Gб и Gт. Для предварительных расчетов параметры расположения центров масс барабана и траверсы могут быть приняты равными: h = 0,25R, I = 0,5R (здесь R — внутренний радиус барабана). Нагрузка на шток цилиндра (Н): Ha первоначальной стадии расчетов можно принимать Gт= 0,32Gсм и Gб =0,38Gсм (здесь Gсм — общий вес смесителя).Диаметр поршня (м) пневмоцилиндра (гидроцилиндра) при заданном давлении рабочей среды р (Н/м2): Производительность (м3/ч) смесителей циклического действия: где V3— объем смесителей (по загрузке), л; z— число циклов (замесов) в час; kв— коэффициент выхода смеси (kв = 0,65); kн— коэффициент использования машины (kн= 0,82÷0,85). где t1= 15÷20— время загрузки смесителя, с; t2 =12÷18— время разгрузки смесителя, с; t3 — время перемешивания, с. Время перемешивания может изменяться в широких пределах (40—120 с) в зависимости от состава смеси и конструкции барабана смесителя. §2.Смесители принудительного действия. Циклические бетоносмесители с принудительным смешиванием материалов применяют для приготовления бетонных смесей с крупностью заполнителя не более 70 мм, строительных растворов, шихты в стекольной и керамической промышленности. В настоящее время большое распространение получили смесители роторного типа, работающие с повышенными скоростями движения рабочих органов. Особенно эффективны роторные смесители при приготовлении жестких бетонных смесей. На рис. 192 представлена схема роторного смесителя с круговым движением лопастей. Такую схему имеют смесители объемом 165 и 330 л. Материалы перемешиваются лопастями 2 в кольцевом пространстве, образованном корпусом смесителя 1 и внутренней оболочкой 10. Сменные лопасти 12, закрепленные на кронштейнах 13, перемещаются в кольцевом пространстве при вращении ротора 9 от мотор-редуктора 6 через зубчатую пару 5. Загрузка компонентов производится по воронке 3, а выгрузка готовой смеси — через затвор 5, управляемый пневмоцилиндром 7. Лопасти крепятся к ротору при помощи амортизирующего устройства, состоящего из пружины 14 и рычага 15. Такое устройство преотвращает поломки лопастей при заклинивании щебнем. Положение лопастей регулируется винтом 16. Вода подается в смеситель по кольцевой перфорированной трубке 4. Днище и боковые стенки смесительной камеры облицованы сменными износостойкими плитами 11.  Рис. 192. Роторный бетоносмеситель Схема смесительного аппарата показана на рис. 193. Лопасти 1 закреплены в держателях 2 на водилах 3, устанавливаемых в роторе при помощи амортизаторов 5, снабженных регулировочными винтами 6. Лопасть 7 предназначена для очистки стенок корпуса, а лопасть 4 для очистки обейчайки внутреннего стакана. Как видно из схемы, лопасти устанавливают под разными углами к радиусам и вертикальной плоскости, что обеспечивает интенсивную циркуляцию смеси в окружном, радиальном и вертикальном направлениях. Лопасти смесителя (рис. 194) совершают вращение вокруг своих держателей, а также переносное движение по окружности кольцевого пространства смесительной камеры, что создает интенсивные пересекающиеся потоки. Смеситель имеет раму 1, на которой установлена чаша 2, футерованная сменными листами 3. На верхней обечайке 4 установлена крышка 10, на которой размещены загрузочная воронка 5 и мотор-редуктор 7 Выходной вал 8 редуктора через муфту 9 вращает траверсу 6, являющуюся корпусом планетарного редуктора. Центральное зубчатое колесо 11 жестко закреплено на стойке, проходящей внутри стакана 20. При вращении траверсы через паразитные шестерни 12 получает вращение вал 13, несущий планшайбу 15, в которой закреплены стержни 16 с приваренными к ним двухъярусными лопастями 17. К траверсе прикреплены лопасть 21, подгребающая смесь под  Рис. 193. Лопастной аппарат роторного смесителя лопасти, и лопасти 24 и 23, очищающие стенки корпуса и внутреннего стакана. Вода в смеситель подается по кольцевому перфорированному трубопроводу 14. Готовая смесь выгружается через отверстие в днище, закрываемое затвором 19, установленным на оси 18. Затвор управляется пневмоцилиндром 22. По описанной схеме изготовляют смесители объемом 880 л. На рис. 195 показан роторный бетоносмеситель объемом 1000 л, предназначенный для приготовления жестких бетонных смесей. Смеситель состоит из корпуса-чаши 1, закрытого крышкой 2, на которой установлены мотор-редуктор 4 с пусковой аппаратурой 5. Заполнители поступают в смеситель через люк 12, а цемент — по патрубку 18. Вода вводится по кольцевой трубе 9. Перемешивание производится лопастным аппаратом, состоящим из ротора 14, к которому прикреплены донные 20, верхние 19 и очистные лопасти 13, 21. Кронштейны лопастей 6 крепятся во втулках 7 и прижимаются к днищу пружинами 16, которые регулируются гайкой 17. Полый вал ротора установлен в подшипниках10 на центральной стойке, размещенной во внутреннем    цилиндре 8. Во избежание пыления цемента во время работы смесительная камера соединена через патрубок 3 с аспирационной системой. Готовая смесь разгружается через донный люк, закрываемый затвором 11, который приводится в действие пневмоцилиндром 15. цилиндре 8. Во избежание пыления цемента во время работы смесительная камера соединена через патрубок 3 с аспирационной системой. Готовая смесь разгружается через донный люк, закрываемый затвором 11, который приводится в действие пневмоцилиндром 15.Одна из модификаций этого смесителя (СБ-112) выполнена с возможностью пароразогрева смеси. Пар подается по центральному патрубку через коллектор и шланги под лопасти (на рисунке показано пунктиром). Смесители непрерывного действия с принудительным смешиванием материалов широко применяют для приготовления бетонов и строительных растворов. Такие смесители входят в комплекс установок непрерывного действия производительностью 5, 10 и 30 м3/ч. В настоящее время используют преимущественно горизонтальные двухвальные смесители (рис. 196). Компоненты смеси непрерывным потоком подаются соответствующими дозаторами в корыто смесителя 8, в котором вращаются в разные стороны два вала 6 с закрепленными на них лопастями 7. Лопасти установлены под определенными углами так, чтобы смесь интенсивно перемещалась в радиальном направлении и постепенно перемещалась к разгрузочному затвору 5. Лопастные валы приводятся во вращение двигателем 1 через ременную передачу 2, редуктор 3 и зубчатые колеса 4. На каждом валу устанавливается 30—60 лопастей под углом 40—45° Часть лопастей устанавливается под такими углами, в результате чего создаются встречные потоки, что способствует уменьшению скорости осевого перемещения смеси и образованию зоны интенсивного перемешивания. |