Механическое оборудование. I. оборудование для измельчения и сортирования строительных материалов

Скачать 9.08 Mb. Скачать 9.08 Mb.

|

|

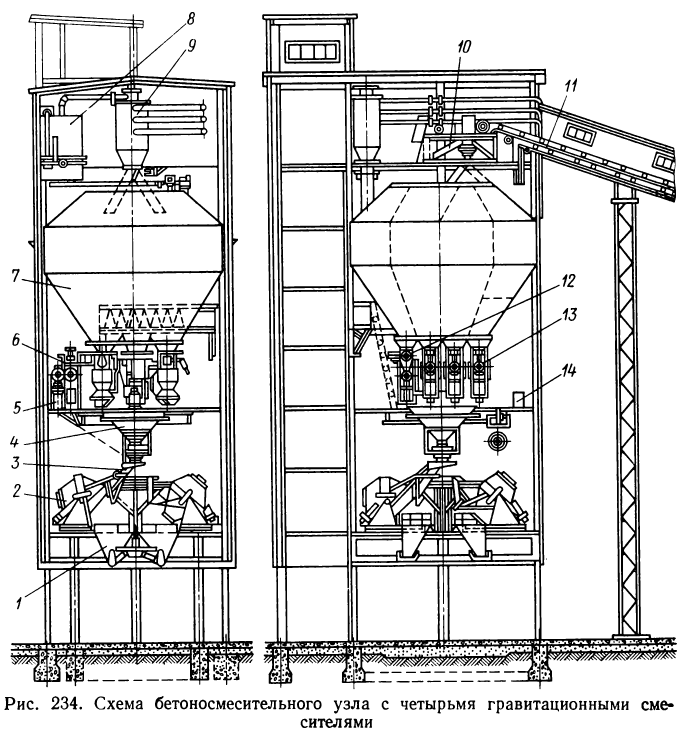

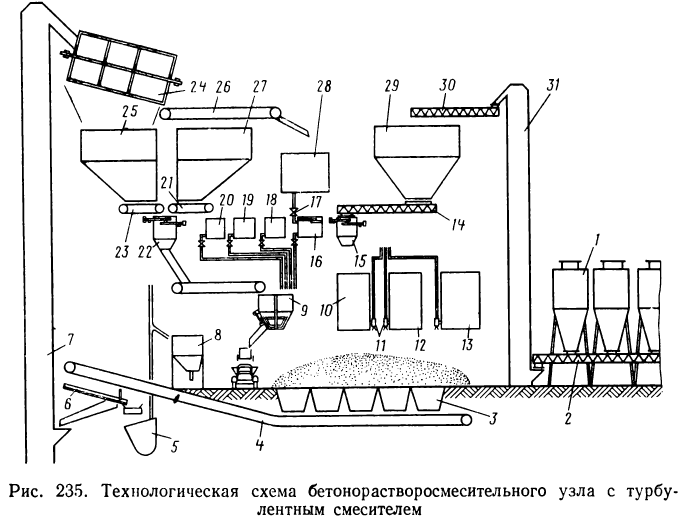

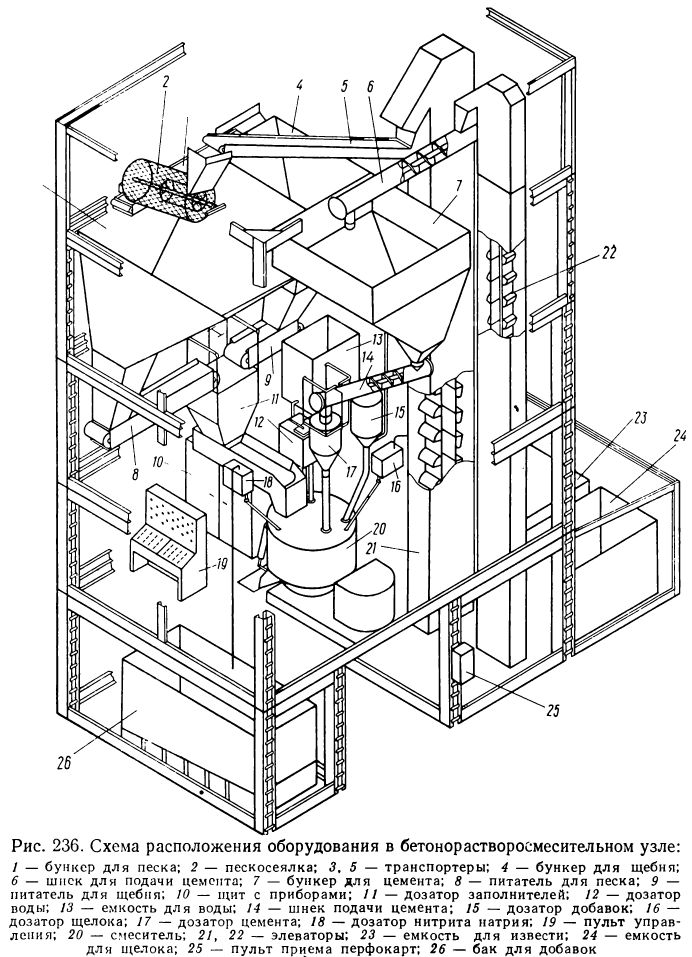

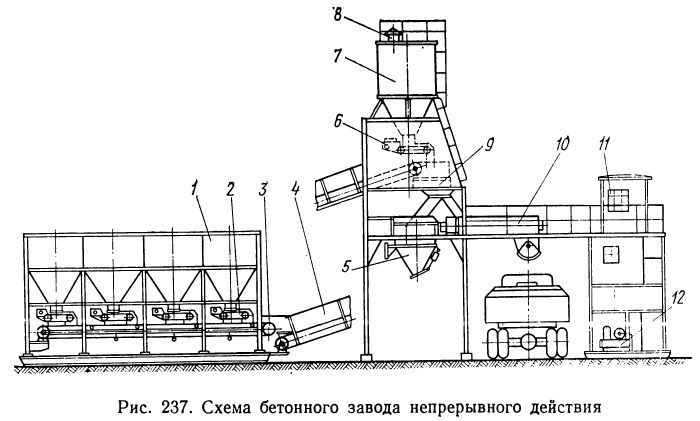

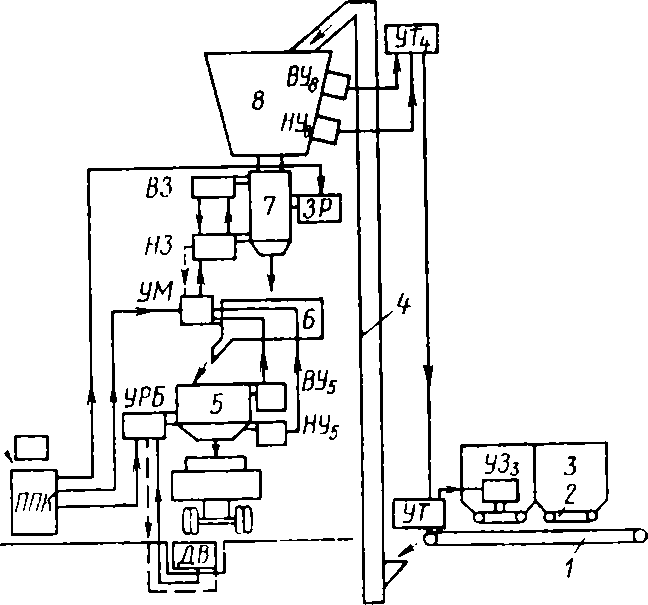

ГЛАВА 6. БЕТОННЫЕ И РАСТВОРНЫЕ ЗАВОДЫ И УСТАНОВКИ §1.Технологический процесс приготовления бетонов и растворов Технологический процесс производства бетонных смесей и строительных растворов на современном уровне представляет собой цепь взаимосвязанных механизированных и, в большинстве случаев, автоматизированных операций: складскую переработку материалов, включающую погрузочно-разгрузочные и штабелировочные работы; транспортирование компонентов в расходные бункера смесительного узла; дозирование компонентов; приготовление (перемешивание) смеси; выгрузку готовой смеси. При расчлененной технологии производства перемешивание отдозированных компонентов производится в пути следования транспорта или в смесительных установках, расположенных в местах укладки бетона. Завод в этом случае состоит из централизованного складского хозяйства с дозировочной установкой. В зимнее время в технологический процесс включаются также операции по подогреву инертных материалов. §2.Основные типы и состав бетонных и растворных заводов В зависимости от назначения, мощности и особенностей объектов- потребителей существуют постояннодействующие стационарные и приобъектные бетонные и растворные заводы, быстро перебазируемые сборно-разборные заводы и передвижные смесительные установки. Постоянно действующие стационарные заводы выпускают товарный бетон (раствор) для различных потребителей или для завода железобетонных сборных конструкций. Приобъектные заводы сооружают для строительства конкретных объектов с учетом их эксплуатации в течение нескольких лет. Для лучшего использования' такие заводы должны иметь возможность быстрой перебазировки на другие объекты, без больших затрат на монтаж-демонтах оборудования и стационарные сооружения. Передвижные бетонные и растворные смесительные установки представляют собой агрегаты, смонтированные на прицепах, или состоят из блоков, перевозимых транспортными средствами. Эти установки предназначены для обслуживания рассосредоточенных объектов. В состав завода или установки входят: склады заполнителей и цемента, имеющие машины для штабелирования и подъемнотранспортное оборудование для подачи их в смесительное отделение; смесительное отделение с дозировочным оборудованием, расходными бункерами, смесительными машинами и устройствами для приема готовой смеси и выдачи ее потребителю. Бетоносмесительные и растворосмесительные цехи и установки классифицируют по следующим признакам: режиму работы — периодического и непрерывного действия; схеме компоновки — на высотные и ступенчатые. При высотной схеме осуществляется однократный подъем компонентов на полную высоту, после чего они в течение всего технологического цикла движутся только под действием сил тяжести.  При двухступенчатой схеме компоновки бетонную смесь последовательно поднимают сначала в расходные бункера, затем, после дозирования, в смесительную машину. Высотные схемы более компактны и лучше приспособлены для автоматизации процесса производства бетона.  На рис. 234 показан бетоносмесительный узел с четырьмя гравитационными бетоносмесителями, скомпонованный по высотной схеме. Объем готового замеса каждого бетоносмесителя 1600 л. На рис. 234 показан бетоносмесительный узел с четырьмя гравитационными бетоносмесителями, скомпонованный по высотной схеме. Объем готового замеса каждого бетоносмесителя 1600 л.Заполнители подаются со складов ленточным транспортером 11 через поворотную воронку 10 в отсеки расходных бункеров. Цемент подается пневмотранспортом в циклон 8, из которого по аэрожелобу направляется в бункер 7 .Окончательная очистка воздуха производится в рукавном фильтре 9. Из расходных бункеров цемент через дозатор 12, а заполнители через дозатор 13 поступают в сборный бункер 4 с поворотной воронкой 3, по которой ссыпаются в бетоносмесители 2. Вода через дозатор 6 и жидкие добавки через дозатор 5 по трубопроводу поступают непосредственно в поворотную воронку. Готовая смесь из бетоносмесителей разгружается в раздаточные бункера 1. Управление работой оборудования осуществляется с пульта 14, помещенного в дозаторном отделении. Растворосмесительные узлы башенного типа по компоновке аналогичны рассмотренным бетонным заводом. На рис. 235 показана технологическая схема приготовления строительного раствора и бетона на автоматизированном узле конструкции Главмосстроя, в котором применены турбулентные смесители. Цемент из силосов 1 шнеком 2, элеватором 31 и шнеком 30 подается в бункер 29. Из бункера цемент питателем 14 подается в дозатор 15, из которого поступает в смеситель 9. Заполнители со складов 3 подаются транспортером 4 на грохот 6. Просеянный песок элеватором 7 подается в барабанную пескосеялку 24 и далее в бункер 25. Крупные включения с грохота 6 подаются шахтным подъемником 5 в бункер для отходов 8. Щебень со склада транспортируется этой же цепочкой машин и транспортом 26 в бункер 27 Из бункеров песок и щебень питателями 21 и 23 подаются в дозатор 22 и далее в смеситель. Вода в смеситель подается из емкости 28 через кла- пан 17 и дозатор 16. Известь из бака 13 и добавки из баков 12 и 10 насосами 11 подаются в соответствующие дозаторы 18, 19 и 20, из которых сливаются в смеситель.  Завод выполнен в блочном исполнении, что позволяет осуществлять быстрый монтаж и перебазировку оборудования. Смеси-  тельное отделение собирается из пятнадцати объемных секций, в которых смонтировано все оборудование. Масса каждого элемента не превышает 10 т, что позволяет осуществлять их перевозку автомобильным и железнодорожным транспортом. тельное отделение собирается из пятнадцати объемных секций, в которых смонтировано все оборудование. Масса каждого элемента не превышает 10 т, что позволяет осуществлять их перевозку автомобильным и железнодорожным транспортом.Схема размещения оборудования в смесительном отделении показана на рис. 236. Растворный завод полностью автоматизирован и управление осуществляется по перфокартам. При этом без существенной переналадки оборудования можно выпускать смеси двенадцати марок. Производительность завода по раствору 50 м3/ч, по бетону 35 м3/ч. На рис. 237 представлена схема двухступечатого бетонного завода непрерывного действия (типа СБ-75), производительностью 30 м3/ч, предназначенного для приготовления бетонов на открытых площадках при строительстве дорог, аэродромов и т. п. Завод состоит из трех основных блоков: дозаторного блока для заполнителей, смесительного отделения с бункером цемента и блока управления. Заполнители из бункеров 1 через дозаторы непрерывного действия 2 по транспортеру 3 подаются на наклонный транспортер 4 и в сборную воронку 9. Цемент из автоцементовозов направляется в бункер 7, оборудованный фильтром 8, и далее дозатором 6 в сборную воронку. Завод может производить готовую смесь смесителем непрерывного действия 10, куда также подается вода насос-дозатором 12 из бака, расположенного под блоком управления 11, или отгружать в автобетоносмесители отдельно отдозированные сухие компоненты и воду. Установка имеет тарировочный дозатор циклического действия (АВДУ-1200Ф) 5, смонтированный на откатной раме. В рассматриваемой установке дозатор цемента размещен над смесителем, что исключает потери цемента. Кроме того, устранено влияние вибрации и шума на обслуживающий персонал, так как управление вынесено в отдельный блок. §3.Основы автоматизации смесительных заводов и установок Автоматизация работы предприятий для производства бетонов и растворов способствует более четкой работе комплекса машин, повышает производительность оборудования, улучшает качество продукции и снижает затраты труда. Цель автоматизации предприятий — обеспечить автоматическое управление технологическим процессом, автоматический контроль за режимом работы агрегатов (степенью наполнения бункеров, изменением режима работы дозаторов и др.), контроль за качеством смеси и учет выхода готового продукта. На рис. 238 показана структурно-элементная схема автоматизации бетонного завода, режим работы которого зашифрован на перфокартах. Перфокарта, на которой зашифрованы состав смеси и требуемое ее количество, вводится в блок приема ППК. Считывающие устройства этого блока подают сигналы в блоки управления бункером выдачи готовой смеси УРБ, управления смесителем УМ и блок задания рецептуры ЗР, регулирующий режим работы дозаторов 7. Собственная масса автомобиля фиксируется датчиком ДВ и учитывается при выдаче смеси. После подготовки агрегатов к пуску автоматически включается в работу смеситель 6 и дозаторы 7 Управление подъемно-транспортными машинами осуществляется указателями нижнего НУ8 и верхнего ВУ8 уровней наполнения бункеров 8. При израсходованных запасах материалов указатель нижнего уровня НУ8 дает команду блоку УТ4 на включение последовательно транспортирующих машин 4 и 1 и затворов 2 бункеров склада 3 через соответствующие блоки управления агрегатами УТ1 и У33.  В схеме управления предусматривается блокировка работы смесителя при помощи указателей верхнего ВУ5 и нижнего НУ5 уровней смеси в раздаточном бункере 5. В схеме управления предусматривается блокировка работы смесителя при помощи указателей верхнего ВУ5 и нижнего НУ5 уровней смеси в раздаточном бункере 5.Работа входного ВЗ и разгрузочного НЗ затворов дозатора также взаимно заблокирована и функционально связана с работой смесителя. Рис. 238. Структурно-элементная схема автоматизации бетонного завода В современных условиях автоматизация бетоносмесительных заводов выполняется агрегатированным комплектом аппаратуры («АКА-бетон»), разработанным «ВНИИстройдормаш». Аппаратура, входящая в комплект «АКА-бетон», позволяет автоматизировать установки со смесителями (250—3000 л), выпускающие смеси любой рецептуры. Этот комплект позволяет осуществлять различный уровень автоматизации, начиная с минимального (автоматического управления дозаторами и смесителями) и кончая высшим уровнем, включая программное управление заданием марок, введением поправок, регистрацию заданного и фактического состава смеси и вывод информации на централизованные системы управления. Изменение уровня автоматизации осуществляется методом агрегатирования, т. е. введением дополнительных подсистем и блоков к базовым системам управления. Этим повышается уровень унификации аппаратуры, ее качество и снижается стоимость. Системы автоматики собирают из ограниченного числа субблоков, каждый из которых представляет одну или несколько печатных плат с полупроводниковыми приборами. Так пульт управления типовой бетоносмесительной установкой с двумя смесителями, в котором смонтированы базовые подсистемы «Униблок» и «Кактус», состоит из 29 субблоков «Униблок» (двенадцать типов) и 8 блоков «Кактус» (трех типов). На рис. 239 представлена структурно-элементная схема автоматического управления смесительным отделением бетонного завода. В технологическом процессе таких производств имеются базовые операции: подача материалов в расходные бункера, дозирование, перемешивание и выдача готовой смеси. В комплекте «АКА-бетон» для управления этими операциями имеется набор схемных элементов для построения базовых подсистем: «Униблок»—для управления операциями дозирования, перемешивания и выдачи готовой смеси — 21 и «Кактус» — для управления операциями подачи материалов в расходные бункера 20. К базовым подсистемам может быть подсоединена дополнительная подсистема СУЗИ (23), когда марки задаются дистанционно и автоматически (жетонами, перфокартами и т. п.) или вводятся поправки, а также для работы в системах централизованного учета и управления. Для построения систем автоматики используется следующая аппаратура (рис. 239). Приборы контроля работы технологического оборудования: датчики положений рабочих органов 1 и 6, датчики 4 и 5 предельных уровней материала в бункерах, датчики 3 контроля толщины материала на транспортерах, датчики 2 скорости ленты транспортера, исполнительные механизмы 7, 14, 15, 19 управления затворами бункеров. Для дозирования порции материалов используются дозаторы 11, 12 и 13 с циферблатными указателями, в которых имеются датчики 8 аварийной перегрузки дозатора, датчик контроля 9 разгрузки дозатора, датчик 10 задания массы порции. Материал из дозаторов поступает в сборную воронку 16 и смеситель 17 и далее в бункер готовой смеси 18. На центральном пульте управления смонтированы дистанционные указатели |