Механическое оборудование. I. оборудование для измельчения и сортирования строительных материалов

Скачать 9.08 Mb. Скачать 9.08 Mb.

|

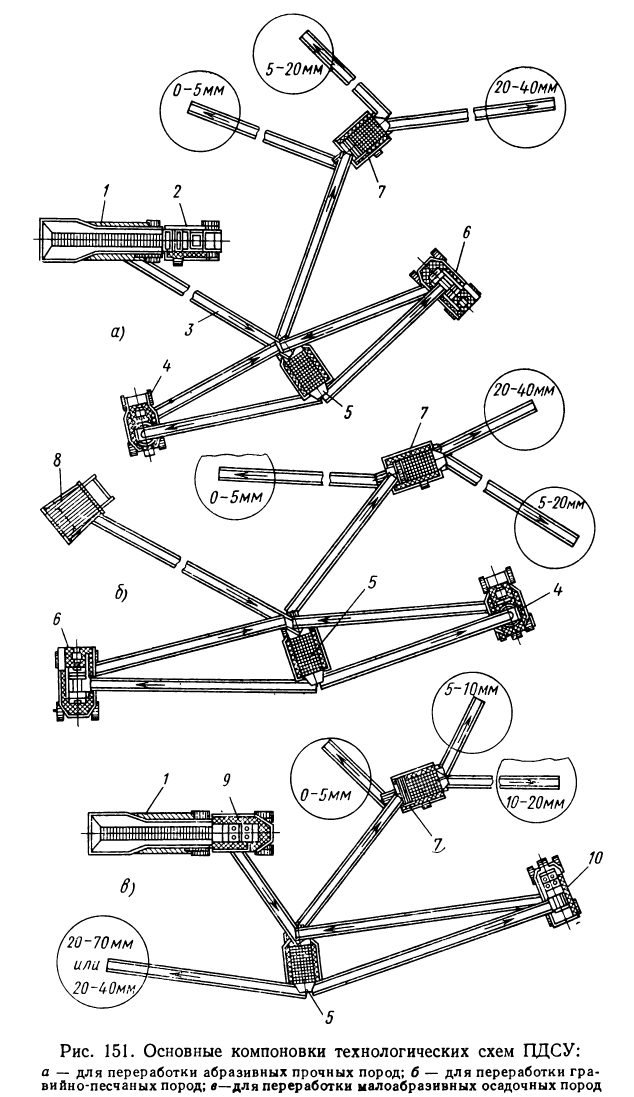

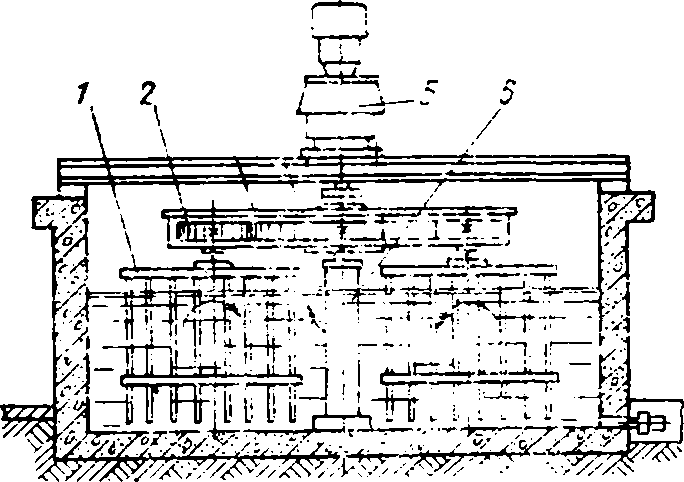

Глава3. ПЕРЕДВИЖНЫЕ ДРОБИЛЬНО-СОРТИРОВОЧНЫЕ УСТАНОВКИ В транспортном, сельскохозяйственном и других видах строительства широко применяют передвижные дробильно-сортировочные установки (ПДСУ). Это позволяет значительно снизить стоимость строительных работ в результате использования местных строительных материалов из месторождений малой мощности и кратковременного действия, на которых нерентабельно создавать стационарные заводы. Например, при строительстве автомобильных дорог с асфальто- и цементобетонным покрытием стоимость каменных материалов составляет 50—70% от стоимости всего дорожного покрытия. Разработка притрассовых карьеров с использованием ПДСУ позволяет снизить эти расходы в 1,8—2 раза вследствие снижения затрат на транспортирование. В транспортном, сельскохозяйственном и других видах строительства широко применяют передвижные дробильно-сортировочные установки (ПДСУ). Это позволяет значительно снизить стоимость строительных работ в результате использования местных строительных материалов из месторождений малой мощности и кратковременного действия, на которых нерентабельно создавать стационарные заводы. Например, при строительстве автомобильных дорог с асфальто- и цементобетонным покрытием стоимость каменных материалов составляет 50—70% от стоимости всего дорожного покрытия. Разработка притрассовых карьеров с использованием ПДСУ позволяет снизить эти расходы в 1,8—2 раза вследствие снижения затрат на транспортирование.Отечественная промышленность выпускает ПДСУ следующей производительности: малой (до 10 м3/ч); средней (до 50 м3/ч); большой (свыше 50 м3/ч). На рис. 150 показана схема передвижной дробильно-сортировочной установки СМ-739/740 средней производительности, обеспечивающей производительность 25 м3/ч при выдаче трех фракций щебня крупностью до 25 мм. Установка состоит из агрегата СМ-739 для первичного дробления (рис. 150, а) и агрегата СМ-740 для вторичного дробления и сортирования (рис. 150, б). На агрегате первичного дробления установлена щековая дробилка СМ-741 со сложным движением щеки и приемным отверстие размером 400x900 мм, что определяет возможную максимальную крупность кусков в исходной горной массе, равную 340 мм. Исходная горная масса с кусками указанной крупности загружается экскаватором, погрузчиком или автотранспортом в приемный бункер 1 агрегата и далее пластинчатым питателем 2 (размером 600x3000 мм) подается на наклонную колосниковую решетку 3. Материал, не требующий дробления, попадает в лоток, а затем на отводящий транспортер 5. Крупный материал подается в дробилку 4 а затем — на транспортер 5. Размер выходной щели дробилки выбирают таким, чтобы после первичного дробления через нее не могли пройти куски материала более 60 мм. С транспортера 5 материал попадает в воронку 6 агрегата СМ-740 для вторичного дробления (рис. 150, б), далее по транспортеру 7 поступает на самобалансный виброгрохот 8 (СМ-742), где рассеивается на фракции, которые поступают в соответствующие бункера 9. Надрешетный продукт верхнего яруса направляется в конусную дробилку 10 (СМ-561), после которой попадает на транспортер 11 и далее опять на транспортер 7 и виброгрохот 8. Так происходит замкнутый цикл дробления. Из бункеров фракции щебня направляются специальными транспортерами на склад готовой продукции или в автотранспорт. Оборудование агрегатов смонтировано на рамках, которые установлены на переднюю одноосную и заднюю двухосную тележки с пневматическими колесами. Передняя тележка имеет поворотную опору с прицепным устройством для присоединения к тягачу. На ступицах задних колес имеются тормоза, которые приводятся в действие системой рычагов, связанных с ручным тормозом тягача. При наезде агрегата на заторможенный тягач (например, на спуске) включается система тормозов и колеса агрегата затормаживаются, а при натяжении дышла автоматически растормаживаются. Такая конструкция ходовой части позволяет транспортировать агрегаты по автомобильным дорогам со скоростью 25 км/ч. При эксплуатации установки агрегаты опираются на винтовые домкраты. Однако установлено, что при длительной эксплуатации на одном месте целесообразно ходовую часть демонтировать и установить рамы агрегатов на шпальные клетки или бетонный фундамент. Каждая машина агрегатов снабжена электродвигателями. Всего в установке СМ-739/740 восемь электродвигателей. Пускорегулирующая аппаратура расположена в двух шкафах, которые при транспортировании крепят к рамам агрегатов. Малогабаритные переносные пульты управления можно устанавливать в универсальной кабине управления или в другом месте, удобном для обслуживания (на расстоянии до 20 м от установки). Установку можно комплектовать дизель-генераторной станцией, позволяющей эксплуатировать ПДСУ в районах, удаленных от линий электропередач. Установки средней производительности являются узкоспециализированными, так как они работают в одном заранее заданном режиме и их трудно использовать при изменении требований к готовому продукту. Для полной механизации процессов переработки горных пород при строительстве были созданы ПДСУ большой производительности, более мобильные, допускающие применение экскаваторов для погрузки. ПДСУ большой производительности по сравнению с установками, оборудование которых монтируется на одном или двух агрегатах, производящих несколько технологических операций, состоят из самостоятельных унифицированных агрегатов, выполняющих только одну технологическую операцию. Поэтому агрегаты" ПДСУ большой производительности можно использовать как раздельно, так и в различных сочетаниях в зависимости от конкретных горно-геологических условий и требований к товарному щебню. В качестве рабочего оборудования ПДСУ большой производительности используют серийно изготовляемые дробилки и грохоты. Для переработки высокопрочных изверженных горных пород, а также гравийно-песчаных смесей применяют щековые и конусные дробилки, а для малоабразивных осадочных горных пород — роторные дробилки. Агрегаты монтируют на рамах, снабженных пневмоколесным ходом. Привод машин осуществляется от индивидуальных электродвигателей. Комплект ПДСУ большой производительности состоит из одиннадцати основных агрегатов, компонуя которые в различные варианты, можно получить двенадцать различных технологических схем в зависимости от конкретных требований. На рис. 151 показаны основные компоновки технологических схем ПДСУ Схема на рис. 151,а предназначена для приготовления щебня крупностью до 40 мм из абразивных пород высокой прочности (300—500 МН/м2). По этой схеме предусмотрено трехстадийное дробление с замкнутым циклом на второй и третьей стадиях. Исходный материал поступает в бункер передвижного пластинчатого питателя 1 и далее направляется в агрегат первичного дробления 2 со щековой дробилкой, размер загрузочного отверстия которой 600×900 мм. Раздробленный материал поступает на транспортер 3 (ширина ленты 800 мм), который направляет его на агрегат 5, имеющий грохот размером 1500×3750 для промежуточного сортирования. Грохот имеет два яруса сит. Надрешетный материал (размер кусков превышает 75 мм) с верхнего яруса направляется в агрегат 6 среднего (вторичного) дробления со щековой дробилкой размером 250×900 мм. После вторичного дробления материал опять поступает на грохот промежуточного сортирования. Средний продукт этого грохота размером 40—70 мм направляется в агрегат 4 мелкого (третичного) дробления с конусной дробилкой и после дробления также поступает на промежуточное сортирование. Нижний продукт грохота размером 40 мм направляется на агрегат 7 с грохотом для окончательного сортирования. На этом агрегате установлен такой же грохот, как и для промежуточного сортирования, но с другими размерами отверстий сит. Этот грохот рассеивает поступивший материал на две товарные фракции: 5—20 и 20—40 мм и отходы 0—5 мм.  При рассмотренном варианте компоновки и выпуске щебня размером до 40 мм производительность ПДСУ достигает 65 м3/ч, установочная мощность 332 кВт, общая масса 113 т. Если требуется получить щебень крупностью до 70 мм (для железнодорожного строительства), то агрегат мелкого дробления заменяют вторым агрегатом для среднего дробления или исключают. Производительность ПДСУ при такой компоновке оборудования будет составлять примерно 100 м3/ч. Для разработки гравийно-песчаных месторождений рекомендуется схема, показанная на рис. 151, б. Схема включает бункер с лотковым питателем 5, агрегаты среднего 6 и мелкого 4 дробления, агрегаты для промежуточного 5 и окончательного 7 сортирования и конвейеры. Исходная горная масса поступает в бункер-питатель и далее на грохот для промежуточного сортирования. Песок и мелкие фракции гравия затем направляются на агрегат для окончательного сортирования, минуя дробление. Крупные фракции гравия и валуны подаются в агрегаты для среднего и мелкого дробления. Раздробленный материал из этих агрегатов опять поступает на грохот для промежуточного сортирования, где отделяется готовый продукт (заданной крупности), а крупные куски направляются на дробление. Этим осуществляется замкнутый цикл дробления. Готовый продукт поступает на грохот для окончательного сортирования, где разделяется на требуемые фракции. Производительность ПДСУ при данной схеме и крупности щебня до 40 мм составляет примерно 200 м3/ч, установочная мощность 240,8 кВт, общая масса 91,48 т. Для переработки малоабразивных осадочных пород рекомендуется технологическая схема ПДСУ, показанная на рис. 151,в. Схема включает помимо бункера-питателя грохотов и конвейеров, применяемых и в других схемах, два агрегата с роторными дробилками 9 и 10 соответственно для крупного и среднего дробления. Производительность ПДСУ при такой схеме составляет 70— 100 м3/ч при крупности готового продукта до 40 или 70 мм, установочная мощность 254,5 кВт, общая масса 106,2 т. На рис. 152 показан агрегат для мелкого дробления с конусной дробилкой, на рис. 153 — общий вид установки с грохотом.  За последнее время распространение получили так называемые быстромонтируемые сборно-разборные мобильные дробильносортировочные установки. Для перевозки и монтажа этих установок используют обычные транспортные и грузоподъемные средства, За последнее время распространение получили так называемые быстромонтируемые сборно-разборные мобильные дробильносортировочные установки. Для перевозки и монтажа этих установок используют обычные транспортные и грузоподъемные средства,для особо тяжелого оборудования — иногда специальные тележки. Эти установки не имеют специальных ходовых частей; они полностью укомплектованы как основным, так и вспомогательным оборудованием и автоматикой; их можно быстро монтировать на месте эксплуатации без больших капитальных затрат. Установки особенно рационально применять в тех случаях, когда не требуется их частое перемещение.   Мобильные дробильно-сортировочные установки оборудуются применительно к конкретным условиям эксплуатации моечным и обезвоживающим оборудованием. Мобильные дробильно-сортировочные установки оборудуются применительно к конкретным условиям эксплуатации моечным и обезвоживающим оборудованием.Интерес представляет выпускаемая в ЧССР сборно-разборная установка, называемая «Перемещаемый завод» типа РДТ. Установка состоит из унифицированных агрегатов, на базе которых компонуют различные технологические схемы, позволяющие получать потребителю необходимый материал. Благодаря наличию нескольких агрегатов возможно компоновать схемы для двух технологических линий: для получения крупного щебня до 63 мм и среднего — до 32 мм. При этом максимальная производительность линий в обоих случаях 110 т/ч. На этих установках перерабатываются все виды горных пород с максимальным размером исходного материала 600×600×550 мм. Установки типа РДТ отличаются от других установок минимальным комплектом оборудования (рис. 154). Установку можно монтировать в любой местности (независимо от ее рельефа) благодаря независимо расположенным агрегатам. Установка имеет приемный бункер вместимостью 12 м3 сварной конструкции из листовой стали повышенной износостойкости. Днищем бункера является электромагнитный питатель шириной 1000 мм. В бункере-питателе предусмотрен автоматический контроль уровня загрузки питателя, что позволяет отключать его при уменьшении слоя материала ниже заданного значения и предохранить питатель от ударов крупными кусками материала. Питатель имеет колосниковую решетку, отделяющую мелкие фракции материала на разгрузочный конвейер, минуя дробилку. При большой загрязненности этот материал может исключаться из общей массы специальным транспортером. Щековая дробилка с простым движением щеки этой установки имеет приемное отверстие размером 630×1000 мм (модель 1016). Масса дробилки 30,1 т. Установленная мощность электродвигателя 70 кВт. При диапазоне регулирования выходной щели 60—150 мм обеспечивается производительность дробилки в пределах 35—50 до 80—120 т/ч. Под дробилкой установлен пластинчатый питатель, подающий материал на ленточный конвейер, который направляет его в бункер промежуточного склада. Благодаря наличию бункера промежуточного склада вместимостью 65 м3 обеспечивается независимая работа дробилки первичного дробления в течение часа; равномерная подача материала на сортировочные агрегаты, а также проведение кратковременных ремонтов оборудования без остановки линии. Кроме того, наличие бункера позволяет не только улучшить качество сортировки, но и повысить производительность завода на 10—20% за счет четкой, равномерной работы линии. Бункер выполнен цилиндрическим из листового материала и установлен на четырех металлических опорах. Материал из бункера выдается вибрационным электромагнитным питателем. Установка типа РДТ имеет два или три сортировочных агрегата, выполненных с вибрационными грохотами, принимающими куски размером до 150 мм. Грохоты выполнены герметически закрытыми. Для контроля за состоянием сит и их замены имеются смотровые люки. При наличии достаточного количества воды предусмотрена возможность подключения оборудования с разводкой воды для промывки материала и устранения пыли. Грохоты смонтированы на металлических опорах, под которыми можно устанавливать ленточные конвейеры и другое оборудование. Для вторичного дробления применяют конусную дробилку с диаметром конуса 1220 мм, принимающую куски материала с максимальной крупностью 160 мм. Установленная мощность электродвигателя дробилки 70 кВт; масса дробилки 18,46 т. Дробилка установлена на металлической раме, унифицированной с рамой щековой дробилки и служащей одновременно площадкой для обслуживания механизмов. Для обеспечения обезвоживания и промывки материалов мелкой фракции 0—4 мм применяют спиральный классификатор. Если при промежуточном сортировании возможно подключение системы водоснабжения для промывки материала, то на последней ступени сортирования промывка материала является обязательной. Фракции 8—16 и 4—8 мм обезвоживаются в процессе промывки и направляются непосредственно в бункера. Подрешетный материал размером 0—4 мм перед транспортированием в бункер обезвоживается в спиральном классификаторе. Бункер готовой продукции объемом 65 м3 по конструктивному исполнению аналогичен промежуточному бункеру. Разгрузку производят двойным сегментным затвором, причем разгрузка — центральная непосредственно в автотранспорт. Щековую и конусные дробилки установки типа РДТ транспортируют на место эксплуатации при помощи грузовых платформ, имеющих специальную опорную раму балочной конструкции с четырьмя гидравлическими домкратами грузоподъемностью по 15 т (рис. 155) для облегчения процессов разгрузки и погрузки. В СССР подготавливается к выпуску более мощная сборноразборная дробильно-сортировочная линия, чем описанная выше. Ее производительность 400 тыс. м3 щебня в год. Комплект оборудования этой линии будет содержать агрегаты с возможностью их быстрого монтажа на металлоконструкциях для получения различных технологических схем. Для переработки прочных изверженных пород при первичном дроблении используют щековую дробилку 900×1200 мм, при вторичном и окончательном дроблении — конусные дробилки КСД-1750 и КМД-1750. В этой линии предусмотрена автоматизация технологического процесса, аспирация, виброизоляция, шумоподавление и прочие мероприятия, обеспечивающие соблюдение санитарных норм и охраны труда обслуживающего персонала.  Данная линия предназначена заменить нерентабельные стационарные заводы такой производительности. Описанные установки предназначены для переработки сырья местных источников, небольших по объему и расположенных вблизи использования получаемой продукции. Экономический эффект от эксплуатации подобных установок так же, как и ПДСУ, определяется значительным сокращением транспортных расходов по доставке готового материала, большой мобильностью, использованием для устройства оснований агрегатов недорогих материалов, меньшими капиталовложениями по сравнению со стационарными предприятиями. Раздел 4. МАШИНЫ ДЛЯ ПЕРЕМЕШИВАНИЯ МАТЕРИАЛОВ Глава 1. ОБЩИЕ СВЕДЕНИЯ §1.Процесс перемешивания Процессы перемешивания различных веществ широко применяют во многих отраслях промышленности, в том числе и в промышленности строительных материалов. В различных технологических процессах требуется создать однородную массу, состоящую из нескольких компонентов. В других случаях необходимо обеспечить максимально полный и равномерный по всему объему контакт реагирующих компонентов. Процессы перемешивания необходимы: для создания оптимальной поверхности реагирующих веществ; для изменения физического состояния вещества (для растворения, кристаллизации и т. п.); для ускорения химических реакций и теплопередачи; для получения суспензий, эмульсии и различных паст. Для различных целей перемешивают вещества, находящиеся в одинаковых или различных состояниях: твердые компоненты с твердыми, твердые с жидкими, жидкие с жидкими и т. п. Так при изготовлении силикатных изделий смесь готовят из песка, извести и воды, при изготовлении бетонных изделий — из цемента, щебня, песка и воды. §2.Классификация смесительных машин По способу перемешивания смесительные машины можно подразделить на механические, газовые и комбинированные. В зависимости от режима различают смесительные машины периодического и непрерывного действия. По технологическому назначению в зависимости от физического состояния перемешиваемых веществ смесительные машины подразделяют на:

По способу перемешивания смесители подразделяют на принудительного перемешивания при помощи лопастей и гравитационные, в которых материал перемешивается во вращающемся барабане в результате подъема и падения компонентов. § 2. СМЕСИТЕЛЬНОЕ ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ жидких СУСПЕНЗИЙ И ЭМУЛЬСИЙ §1.Смесители для приготовления шлама при производстве цемента Эти смесители предназначены для перемешивания, доизмельчения, диспергирования и поддержания во взвешенном состоянии в воде частиц глины, мела и других компонентов сырьевой смеси для производства клинкера. Перемешивание компонентов в этих смесителях производится или механическим способом, или комбинированным — механическими мешалками и сжатым воздухом, подводимым через сопла в зону действия лопастей.  На рис. 218 показана роторная мельница-мешалка (типа СМЦ-434), предназначенная для приготовления смесей из материалов, имеющих достаточно крупные размеры кусков. Измельчение и перемешивание компонентов производится в корпусе 1, закрытом съемной крышкой 2. Материал поступает по загрузочной воронке 4 в среднюю камеру, где производится его дробление билами 5, установленными на валу 8, который приводится во вращение синхронным двигателем 9. Измельченные частицы размером менее 30 мм проходят через вращающиеся диафрагмы 6 в смесительные камеры, расположенные по концам корпуса. Здесь На рис. 218 показана роторная мельница-мешалка (типа СМЦ-434), предназначенная для приготовления смесей из материалов, имеющих достаточно крупные размеры кусков. Измельчение и перемешивание компонентов производится в корпусе 1, закрытом съемной крышкой 2. Материал поступает по загрузочной воронке 4 в среднюю камеру, где производится его дробление билами 5, установленными на валу 8, который приводится во вращение синхронным двигателем 9. Измельченные частицы размером менее 30 мм проходят через вращающиеся диафрагмы 6 в смесительные камеры, расположенные по концам корпуса. Здесьматериал доизмельчается и перемешивается с водой, подаваемой по коллектору 5, мешалкой 7, выполненной в виде беличьего колеса. Приготовленный шлам проходит через колосниковые решетки 10 в сборный бункер, из которого насосами подается в сырьевую мельницу на доизмельчение. Смеситель, имеющий диаметр ротора 1760 мм при длине 3800 м, вращающийся с частотой 250 об/мин, обеспечивает приготовление до 400 т/ч смеси. Мощность двигателя 800 кВт. На рис. 219 показан стационарный смеситель механического типа для приготовления шлама, называемый глиноболтушкой, выполненный с одним центральным приводом на базе планетарного редуктора.  Шлам, находящийся в бассейне 3, перемешивается боронами 1, подвешенными на цепях 2 к траверсе 5, установленной на центральной опоре 9. Траверса приводится во вращение двигателем 7 через планетарный редуктор 6, установленный на вращающей траверсе. Электроэнергия к вращающемуся двигателю подводится через токосъемник 8. Шламовый бассейн сверху закрыт секционным перекрытием 4. Готовый шлам выводится через отверстие, закрытое решеткой и расположенное в нижней части бассейна. Показанный на рис. 220 крановый пневмомеханический смеситель предназначен для гомогенизации резервов шлама в шламовых бассейнах. Шлам перемешивается лопастными смесителями 2, приводимыми во вращение вокруг собственной оси индивидуальными приводами 77, а также вследствие вращения относительно центральной оси бассейна всей системы смесителей и скребков 11. Смесители расположены на двух мостах: основном 15 и соединенным с ним шарниром 8 дополнительном мостом 14. Одним концом мосты соединены с центральной опорой 9, а другим опираются на ходовые тележки 13, которые перемещаются приводом 12 по кольцевому рельсу 16 на стенках бассейна 1. Позади лопастных смесителей (по ходу движения) расположены рамы со скребками 11. Дополнительное перемешивание шлама и его аэрация осуществляется сжатым воздухом, подаваемым по трубе 5 и коллектору 6 к соплам, расположенным на лопастных смесителях и скребках. Шлам поступает в бассейн через бак 7 и шламопроводы 10 в течки, равномерно распределяющие его по бассейну. Смеситель оборудован кран-балкой 4, один конец которой опирается на центральную стойку, а другой перемещается по кольцевому рельсу 3. Крановый смеситель установлен в бассейне диаметром 35 м, объемом 8000 м3. На рис. 221 дана схема одного из крупнейших шламовых смесителей (СМЦ-432) объемом 20 000 м3 с диаметром бассейна 45 м. Шлам, находящийся в бассейне 16, перемешивается боронами с шарнирно-прикрепленными к ним донными скребками 1, а также сжатым воздухом, подаваемым по магистрали 9, через коллектор 11 и разводящие трубы 2 к соплам, размещенным на боронах. Смесительный аппарат подвешен к мосту 3, опирающемуся одним концом на центральную опору 14, а вторым — через ходовое колесо 4, приводимое во вращение приводом 5, на кольцевой рельс 15. Для обеспечения равномерной загрузки привода моста, постепенного и полного удаления осадка смеситель оборудован механизмом 10 изменения положения скребков по высоте. Опускание или подъем скребков происходит автоматически в зависимости от силы тока, питающего двигатель привода моста.  л л  Рис. 221. Шламовый смеситель с регулируемым положением скребков Шлам по трубопроводу 8, расположенному на ферме 7, которая опирается на колонну 6 и центральную стойку, подается в бак 12 и равномерно распределяется через желоб 13 по бассейну. Наиболее ответственным элементом смесителя является центральная опора, замена изношенных деталей которой связана с значительными трудностями и затратами. На рис. 222 показана конструкция центральной опоры на подшипниках качения. Техническая характеристика шламовых смесителей дана в табл. 27. Расчет смесителей для приготовления шлама. Мощность, расходуемая на вращение лопастных рабочих органов мешалок, рассчитывается по следующей методике. Бесконечно малая площадка на поверхности лопасти dF (рис. 223) при ее вращении перемещает в единицу времени элементарную массу (кг/с) где с— гидравлический коэффициент сопротивления движению, зависящий от формы лопасти и режима движения жидкости; для лопастей прямоугольной формы он может быть принят равным 1,25—1,3; ρ— плотность шлама, кг/м3; υ=ωr— окружная скорость движения выделенной элементарной площади, м/с; r— расстояние от оси до рассматриваемой площади.  Рис. 222. Центральная опора шламосмесителя: 1 — крышка; 2 — подшипник; 3 — траверса; 4 — ось; 5 — фланец; 6 — упорный подшипник; 7 — корпус  Энергия, затрачиваемая в единицу времени на движение элементарной массы, т. е. мощность (Вт):  Мощность, затрачиваемая на вращение в шламе всей лопасти, имеющей радиус наружной кромки r1 и внутренней r2: Мощность, затрачиваемая на вращение в шламе всей лопасти, имеющей радиус наружной кромки r1 и внутренней r2:где α — угол между плоскостью лопасти и осью вращения.  Если на данном смесителе установлены лопасти разных размеров, то необходимо рассчитать затраты мощности отдельно для различных лопастей и результат суммировать. При точных расчетах должны быть учтены в качестве лопастей и кронштейны, несущие лопасти и другие крепежные элементы. Для первоначальных расчетов это обстоятельство можно учесть, введя коэффициент запаса k3 = 1,3. Тогда мощность двигателя привода смесителя (кВт): Мощность привода мостов затрачивается на преодоление сопротивлений при переносном движении мешалок и борон со скребками в бассейне и на сопротивления перемещению тележек по рельсам. Например, для кранового пневмомеханического смесителя (см. рис. 219) мощность привода мостов будет суммироваться из следующих составляющих. Мощность, затрачиваемая на переносное движение мешалок (см. рис. 223, б) (кВт): где R1— расстояние от центральной оси до кромок лопастей первой мешалки, м; R2 — расстояние от центральной оси до внешних кромок лопастей последней (от центра) мешалки, м; Н — высота погруженной в шлам части мешалок, м; z1 — число мостов мешалки (по принятой схеме = 2); kc — коэффициент сплошности конструкций мешалок (для первоначальных расчетов можно принимать kc = 0,25-т-0,3); ωм— угловая скорость мостов, рад/с. Мощность (кВт), затрачиваемая на переносное движение борон: где h — высота борон, м; R3 и R4— расстояние от центральной оси соответственно до внутренней и внешней кромок борон, м; z2— число борон. где Q — нагрузка на тележку, Н;υм —окружная скорость перемещения тележки, м/с; kw— коэффициент сопротивления движению тележки по рельсам (с учетом трения реборд при проскальзывании колес при движении по кольцевому рельсу kw = 0,03÷0,038); z3— число тележек. Суммарная мощность двигателя привода моста: NДВ=(N1+N2+N3)/η где η- КПД привода моста.  Расчет нагрузок в подвесках борон. На бороны, скребковые фермы и другие элементы, подвешенные к траверсам, при перемещении их в шламе действуют: сила тяжести бороны G, центробежная сила инерции Q и окружная сила сопротивления движению Р (рис. 224). Расчет нагрузок в подвесках борон. На бороны, скребковые фермы и другие элементы, подвешенные к траверсам, при перемещении их в шламе действуют: сила тяжести бороны G, центробежная сила инерции Q и окружная сила сопротивления движению Р (рис. 224).Силу сопротивления движению (Н) целесообразнее определять исходя из мощности, затрачиваемой на переносное движение борон N2, которая рассчитывается по формуле (72): Радиус приложения силы сопротивления движению  Силы, действующие на подвески борон в плоскости, перпендикулярной продольной оси борон, показаны на рис. 224,в. Сила сопротивления движению лопастей Р стремится отклонить борону от вертикального положения. Этому препятствует составляющая от силы тяжести Gsinα. Для обеспечения нормальной работы необходимо выполнить условие: Р ≤ G sinα. Практически сила тяжести бороны достаточно велика и это условие выполняется. Силы, действующие на систему подвесок бороны в диаметральной плоскости, показаны на рис. 224, г. Кроме силы тяжести бороны при ее вращении возникает центробежная сила инерции Q, которая стремится сместить борону к периферии. При наличии диагональной подвески внешний конец бороны может переместиться только по дуге радиусом ОВ, т. е. борона займет наклонное положение.  Если это явление будет иметь место, то внешняя вертикальная подвеска будет разгружена, а диагональная подвеска будет максимально нагруженной. Перенесем силу инерции Q из центра массы бороны (точки А) в точку крепления диагональной цепи (точку В),приложив к системе дополнительный момент М0 = QL Усилие в диагональной подвеске (рис. 224) Если это явление будет иметь место, то внешняя вертикальная подвеска будет разгружена, а диагональная подвеска будет максимально нагруженной. Перенесем силу инерции Q из центра массы бороны (точки А) в точку крепления диагональной цепи (точку В),приложив к системе дополнительный момент М0 = QL Усилие в диагональной подвеске (рис. 224)или т. е. угловая скорость (рад/с) не должна превышать На внутреннюю вертикальную подвеску действует сила тяжести бороны и усилие от момента М0. Из условия равновесия всех сил относительно точки В: Откуда усилия на внутренней вертикальной подвеске (при малых углах подъема конца бороны l→ 0 и практически S = G/2). Максимальный изгибающий момент в месте крепления траверсы на поворотной опоре:  Рис. 225. Планетарный смеситель-побудитель § 2. СМЕСИТЕЛИ ДЛЯ ПРИГОТОВЛЕНИЯ ГИПСОВЫХ СОСТАВОВ Смеситель непрерывного действия, показанный на рис. 198, применяется для насыщения гипса водой и тщательного перемешивания шихты при производстве гипсовой штукатурки. Гипс подается по загрузочному патрубку 5 в резиновый рукав 6конической формы, охватывающий вертикальный вал. Далее гипс разбрасывателем 11, выполненным из нержавеющей стали, подается в смесительную камеру, образованную днищем 1, алюминиевым кольцом 2 и резиновой крышкой 3. Крышка прижимается к корпусу стальным кольцом 4 и крепится быстродействующими болтовыми зажимами. По центральной трубе 8, проходящей сквозь полый вал 9, в смесительную камеру подается вода. Вода и гипс интенсивно перемешиваются лопастями 13, установленными на кронштейнах 12. Вал смесителя, установленный в подшипниках 10 и 15, приводится во вращение ременной передачей через шкив 7. Готовое гипсовое тесто выливается непрерывным потоком на ленту конвейера по патрубкам 14. Производительность смесителя достигает 10 т/ч. Лопастной смеситель, показанный на рис. 199, применяется для приготовления гипсовой смеси при производстве блоков. Смеситель состоит из разъемного корпуса 3, нижние и верхние половины которого соединены шарниром 9 и закреплены болтами 10. На торцовых крышках 1 размещены подшипники 6, в которых установлен вал со смесительными лопастями 5. Корпус внутри облицован листовой нержавеющей сталью 4. Гипс и вода подаются в приемник 2, а готовая смесь выходит по патрубку 8. Вал приводится во вращение двигателем через ременную передачу 7. Лопасти вала изготовляются из нержавеющей стали, а кронштейны лопастей — из латуни.   §3.Смесители для приготовления суспензий при производстве керамических изделий Для роспуска глин, каолинов и других материалов в производстве тонкокерамических изделий применяют лопастные и пропеллерные смесители. Смеситель планетарного типа (рис. 225) применяют для поддержания во взвешенном состоянии твердых частиц в керамической массе. Керамическая масса перемешивается гребенчатыми рамами 7, совершающими сложное движение: вращение вокруг собственных осей при обкатывании планетарного зубчатого колеса 2 по неподвижному центральному колесу 4 и переносное движение — вращение вокруг центральной стойки 6 вместе с корпусом планетарного редуктора 3. Привод смесителя осуществляется мотор-редуктором 5. Для приготовления жидких смесей широко применяют быстроходные высокоэффективные пропеллерные смесители. Эти смесители отличаются компактностью и маневренностью, их можно устанавливать в различных точках бассейнов (рис. 226, а). Компоненты перемешиваются быстровращающимися лопастями-пропеллером 1, установленным на валу 2, приводимым во вращение от двигателя 3 через редуктор 4 (рис. 226, б). При вращении пропеллера происходит циркуляция смеси по окружности и в вертикальном направлении: в центре поток направлен вниз, а у периферии — вверх (рис. 226, а).   Куски глины, увлекаемые струями, находятся в интенсивном движении и быстро диспергируют до жидкой суспензии. Для уменьшения циркуляции смеси по окружности и создания более сложных по траектории потоков бассейны изготовляют в виде многогранника. Куски глины, увлекаемые струями, находятся в интенсивном движении и быстро диспергируют до жидкой суспензии. Для уменьшения циркуляции смеси по окружности и создания более сложных по траектории потоков бассейны изготовляют в виде многогранника. Для перемешивания небольших объемов быстросхватывающихся смесей применяют универсальные переставные смесители пропеллерного типа. Показанный на рис. 227 смеситель предназначен для приготовления суспензий в сменных емкостях 1, которые на время перемешивания закрепляются захватом 2 на платформе станины 8. Смесительный аппарат 3 приводится во вращение гидромотором 5, позволяющим изменять частоту вращения вала в значительном диапазоне. Смесительный барабан закрывается герметической крышкой 4, что позволяет вести процесс с вакуумированием. Для перемешивания небольших объемов быстросхватывающихся смесей применяют универсальные переставные смесители пропеллерного типа. Показанный на рис. 227 смеситель предназначен для приготовления суспензий в сменных емкостях 1, которые на время перемешивания закрепляются захватом 2 на платформе станины 8. Смесительный аппарат 3 приводится во вращение гидромотором 5, позволяющим изменять частоту вращения вала в значительном диапазоне. Смесительный барабан закрывается герметической крышкой 4, что позволяет вести процесс с вакуумированием.Колонка 7, на которой установлены рабочие органы смесителя, выполнена с возможностью перемещения по стойке 6, что позволяет производить перемешивание в различных барабанах. Особенности эксплуатации Рассмотренное смесительное оборудование отличается большими габаритными размерами и тяжелыми условиями работы. При его проектировании и монтаже следует особое внимание обращать на выполнение рабочих постов, ремонтных площадок, трапов, чтобы полностью исключалась возможность падения персонала с высоты в шламовые бассейны и контакта с движущимися частями машин. Особое внимание при эксплуатации смесителей необходимо уделять состоянию электрических цепей и аппаратуры, так как они работают во влажной среде. Рабочие посты должны быть установлены на электроизоляторах. Состояние электрооборудования и линий заземления должно контролироваться перед началом каждой смены. |