Механическое оборудование. I. оборудование для измельчения и сортирования строительных материалов

Скачать 9.08 Mb. Скачать 9.08 Mb.

|

|

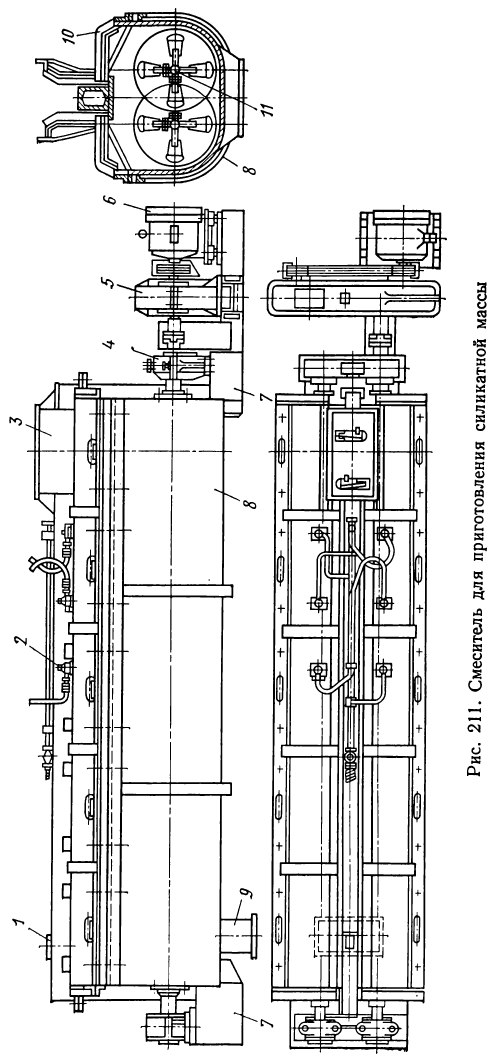

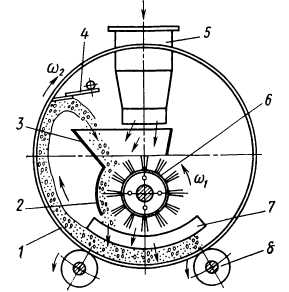

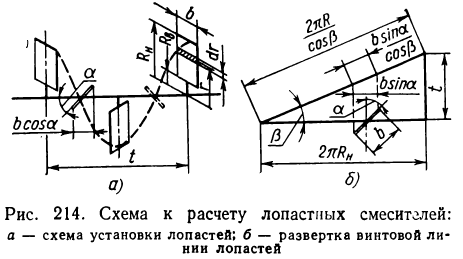

ГЛАВА 3.СМЕСИТЕЛМ ДЛЯ ПРЕМЕШИВАНИЯ СУХИХ ПОРОШКОВЫХ И ВЯЗКОПЛАСТИЧЕСКИХ СМЕСЕЙ. §1.Лопастные смесители с горизонтальными валами Для перемешивания глины при изготовлении керамических изделий, а также для подготовки шихты в стекольном, силикатном и других производствах широко применяют одновальные и двух-вальные лопастные смесители непрерывного и циклического действия. Смесители этой группы применяют как для приготовления шихты из нескольких компонентов, так и для приготовления однородной гомогенной массы в сухом виде или с увлажнением. Увлажнение может производиться водой или паром низкого давления. В последнем случае достигается более высокое качество изделий, так как пар прогревает массу и затем, конденсируясь, увлажняет ее. В двухвальном смесителе (рис. 209) перемешивание материала, поступающего по загрузочной воронке 7, производится вращающимися навстречу друг другу лопастными валами 5, размещенными в корытообразном корпусе 2, закрытом теплоизоляционным кожухом, наполненным стекловатой. Перемешиваемая масса постепенно продвигается лопастями 4, установленными под определенным углом, к разгрузочному лотку 16. Увлажнение массы может производиться водой, подаваемой в распылитель 5, или паром, который поступает по трубопроводу 15 в коллектор 13 и далее подается в смеситель сквозь щелевые пазы, образуемы чешуйчатой облицовкой корпуса 14. Лопастные валы, установленные в подшипниках 7, приводятся во вращение двигателем 12, через редуктор 10, муфту 9 и синхронизатор 5, выполненный в виде закрытого редуктора.  В приводе смесителя вместо традиционной фрикционной муфты сцепления применена центробежная муфта 11, использование которой позволило исключить ручное управление и обеспечить автоматическое, дистанционное управление машиной в технологической цепи агрегатов. Корыто смесителя сверху закрыто секционными герметическими крышками 5, предотврающими выход пара из смесителя. В приводе смесителя вместо традиционной фрикционной муфты сцепления применена центробежная муфта 11, использование которой позволило исключить ручное управление и обеспечить автоматическое, дистанционное управление машиной в технологической цепи агрегатов. Корыто смесителя сверху закрыто секционными герметическими крышками 5, предотврающими выход пара из смесителя.Для интенсификации процесса и повышения качества переработки глиняных масс применяют смесители, осуществляющие не только перемешивание и усреднение массы, но и ее растирание. На рис. 210 показан смеситель с фильтрующей решеткой. Глиняная масса из смесительной зоны 6 двумя шнеками 5, приводимыми во вращение двигателем, через ременную передачу 8 и редуктор 7 нагнетается в копильник 2. После заполнения копильника по мере возрастания давления глина продавливается через щелевые отверстия фильтрующей решетки 4, вследствие чего она измельчается и перетирается. Каменистые включения, не прошедшие через отверстия решетки, вдавливаются шнеком в глиняную пробку в копильнике. Копильник с торца закрыт заслонкой 1, которая периодически поднимается приводом 3, и тогда скопившаяся масса с каменистыми включениями выталкивается шнеком. Таким образом, в одном агрегате производится перемешивание, перетирание и освобождение глины от каменистых включений.  На рис. 211 показана схема двухвального быстроходного смесителя непрерывного действия типа СМС-95, предназначенного для приготовления силикатной массы. Силикатная масса, поступающая по воронке 3, перемешивается и одновременно перемещается лопастями 11 вдоль корпуса 8 к разгрузочному люку 9. На крышках в средней зоне смесителя смонтированы шесть форсунок 2, которые тонко распыляют воду, обеспечивая равномерное распределение в массе жидкой фазы и исключая образование комков. На рис. 211 показана схема двухвального быстроходного смесителя непрерывного действия типа СМС-95, предназначенного для приготовления силикатной массы. Силикатная масса, поступающая по воронке 3, перемешивается и одновременно перемещается лопастями 11 вдоль корпуса 8 к разгрузочному люку 9. На крышках в средней зоне смесителя смонтированы шесть форсунок 2, которые тонко распыляют воду, обеспечивая равномерное распределение в массе жидкой фазы и исключая образование комков.Корпус смесителя, установленный на двух фундаментных опорах, 7, закрыт герметической крышкой 10, в которой имеется патрубок 1 для подключения к системе аспирации для исключения попадания в помещение пыли и пара. Лопастные валы, установленные в подшипниках 4, приводятся во вращение двигателем 6 через ременную передачу и редуктор 5. Схема установки лопастей и скорость их вращения для конкретных условий подбираются такими, чтобы в верхней части смеси образовывался «кипящий» слой частиц, отбрасываемых лопастями навстречу друг другу. Такой режим работы позволяет повысить эффективность процесса перемешивания. Шаг размещения лопастей и угол их установки выполнен переменным для обеспечения надлежащих условий перемешивания по мере изменения плотности массы к разгрузочному концу смесителя. Для послесилосной обработки известково-песчаной смеси применяют эффективные смесители-растиратели, оснащенные рабочими органами с упругими (проволочными) элементами. Смеситель (рис. 212) работает следующим образом. Смесь, поступающая по загрузочному лотку 5, попадает в накопитель 3, расположенный над роторами с упругими элементами 6, эксцентрично размещенными во вращающемся барабане 1. Быстровращающийся ротор своими щетками захватывает смесь и отбрасывает ее непрерывным потоком в пространство между ротором и регулируемой калибрующей   стенкой накопителя 2. Здесь комья смеси разделяются на мелкие части, которые отбрасываются через зазоры направляющей решетки 7, на внутреннюю стенку вращающегося барабана 7, опирающегося на приводные опорные ролики 8. При вращении барабана смесь поднимается до срезающего ножа 4 и затем сбрасывается в накопитель 3. стенкой накопителя 2. Здесь комья смеси разделяются на мелкие части, которые отбрасываются через зазоры направляющей решетки 7, на внутреннюю стенку вращающегося барабана 7, опирающегося на приводные опорные ролики 8. При вращении барабана смесь поднимается до срезающего ножа 4 и затем сбрасывается в накопитель 3.Схема смесителя показана на рис. 213. На раме 1 установлен барабан, приводимый во вращение двигателем 2 через приводные опорные ролики. Барабан закрыт герметическим капотом, состоящим из торцовых стенок 5 и 13 и крышки 9. С обоих торцов барабана имеются лабиринтные уплотнения 11. Смеситель может подключаться к системе аспираций через патрубок 6. В барабане эксцентрично размещен ротор 17, приводимый во вращение двигателем 3. Привод смесителя закрыт кожухом 4. Изменение угла установки колосников направляющей решетки 18 производится   винтовым устройством 16, размещенным вне барабана. Такое же устройство имеет и срезающий нож 8. Материал поступает в накопитель 10 по воронке 12 и лотку 15. Накопительно-направляющее устройство и направляющая решетка снабжены вибраторами 14. Техническая характеристика смесителей с горизонтальными лопастными валами дана в табл. 26. где D — диаметр лопастей, м; s— шаг винтовой линии лопастей, м; п — частота вращения валов, об/мин; kB— коэффициент возврата смеси, равный 0,6—0,7; φ— коэффициент заполнения смесителя, равный 0,5—0,6; z— число лопастных валов; kп— коэффициент прерывистости винтовой поверхности, образованной лопастями. где b — ширина лопасти; α — угол между плоскостью лопасти и осью вала; δ— число лопастей в пределах одного шага винта.  Для обеспечения надлежащего качества перемешивания длина смесителя L = (2,7÷З)D. Мощность привода затрачивается на преодоление сопротивлений при деформации и резании глины лопастями и на продвижение массы вдоль смесителя. Момент (Н·м), необходимый на вращение лопасти (рис. 214): Мощность (кВт), затрачиваемая на вращение вала с лопастями: где kp — коэффициент сопротивления резания глины, равный (1,8—2,5) 105 Па; Rн и Rв— наружный и внутренний радиус лопасти, м. Составляющая мощности, расходуемой на транспортирование смеси вдоль корыта (кВт): где П — производительность смесителя, м3/ч; ρ— объемная масса смеси, кг/м3; L — длина смесителя, м; W — коэффициент сопротивления движению (для глины равный 4—5); g— ускорение свободного падения, м/с2. Мощность двигателя: где η— КПД привода. § 2. БЕГУНКОВО-ЛОПАСТНЫЕ СМЕСИТЕЛИ Бегунково-лопастные смесители применяют для приготовления керамических масс в сухом виде, а также с последующим увлажнением при производстве фаянсовых изделий, облицовочных плиток и т. п. В бегунково-лопастных смесителях наиболее часто применяются рабочие органы, состоящие из одного катка с двумя скребками или из двух катков с двумя скребками (рис. 206). Катки 1 и лопасти 2устанавливаются на осях 3 в крестовине 4, приводимой во вращение. Такое сочетание рабочих органов, обеспечивает интенсивное перемешивание компонентов вследствие многократного пересечения потоков материала, создаваемого рычагами перемешивания 2, вращающимся поддоном 1 и неподвижными лопастями 3 (рис. 207, а). Кроме того, под воздействием катков материал дополнительно измельчается, растирается и пластифицируется.  Оси крестовин устанавливаются эксцентрично по отношению к оси поддона, что дает возможность получить сложные траектории движения потоков смеси и обеспечить ее интенсивное перемешивание (рис. 207, б). Оси крестовин устанавливаются эксцентрично по отношению к оси поддона, что дает возможность получить сложные траектории движения потоков смеси и обеспечить ее интенсивное перемешивание (рис. 207, б).На рис. 208 показана схема бегунково-лопастного смесителя с двумя смесительными механизмами. Такая конструкция характерна для смесителей вместимостью свыше 500 л. Вертикальные валы, на которых установлены крестовины с бегунами и  лопастями, приводятся во вращение от двигателя через ременную передачу 1 и конические зубчатые пары 3. Поддон, установленный на катках 7, получает вращение от вала 2через коническую пару 4 и зубчатый венец 6. Готовая смесь выгружается через люк, который закрывается затвором 8 и управляется рукояткой 5. Перемешивание сухих материалов обычно продолжается 2—3 мин, увлажненных 6—8 мин.  §3.ПНЕВМОМЕХАНИЧЕСКИЙ ГОМОГЕНИЗАТОР. Для стабилизации технологического процесса и повышения качества продукции, например, при изготовлении силикатных изделий необходимо проводить тщательное усреднение смеси. Наиболее эффективно этот процесс происходит при перемешивании массы, находящейся во взвешенном состоянии. Взвешенное состояние смеси может быть получено механическим способом благодаря подбору соответствующих режимов и траекторий движения рабочих органов или продувкой воздуха через порошок с определенной скоростью. При достижении критической скорости частицы порошка становятся подвижными, приобретая свойства псевдожидкостей. Для разрушения каналов (свищей), которые могут образоваться в порошке и нарушить эффект аэрации, обычно применяют дополнительное механическое побуждение лопастными мешалками. Такие устройства получили название пневмомеханических гомогенизаторов. Гомогенизатор (рис. 217) представляет собой резервуар 4 (диаметром 3 м и высотой 10 м), в котором установлен вал 2 с четырьмя ярусами лопастей 3. Вал приводится во вращение приводом 7, состоящим из двигателя, редуктора и конической зубчатой пары, через шарнирную муфту 9. Для фиксации положения вала его секции установлены в ограничительных кольцевых подшипниках 5 с пористыми втулками, в которые подается сжатый воздух, благодаря чему обеспечивается их надежная работа в запыленной среде. Днище резервуара футеровано кассетами 6, представляющими собой распределительные коробки, которые закрыты  сверху пористыми диафрагмами из нескольких слоев ткани, покрытых защитными сетками. Снизу в кассеты подается сжатый воздух под давлением порядка 0,1 МПа, что обеспечивает скорость восходящих потоков 0,01—0,06 м/с. Лопастной вал вращается со скоростью 1,8—2,0 рад/с, в результате чего разрушаются свищи и обеспечивается устойчивое взвешенное состояние материала. Для повышения эффекта усреднения предусматривается чередование подачи воздуха в кассеты по определенной программе, в результате чего создаются дифференцированные потоки. сверху пористыми диафрагмами из нескольких слоев ткани, покрытых защитными сетками. Снизу в кассеты подается сжатый воздух под давлением порядка 0,1 МПа, что обеспечивает скорость восходящих потоков 0,01—0,06 м/с. Лопастной вал вращается со скоростью 1,8—2,0 рад/с, в результате чего разрушаются свищи и обеспечивается устойчивое взвешенное состояние материала. Для повышения эффекта усреднения предусматривается чередование подачи воздуха в кассеты по определенной программе, в результате чего создаются дифференцированные потоки.Готовый продукт выгружается через патрубок 7. Для контроля за процессом усреднения гомогенизатор оборудован тремя пробоотборниками 8. Проба отбирается специальной гильзой, вводимой в резервуар при помощи стержня. |