Механическое оборудование. I. оборудование для измельчения и сортирования строительных материалов

Скачать 9.08 Mb. Скачать 9.08 Mb.

|

|

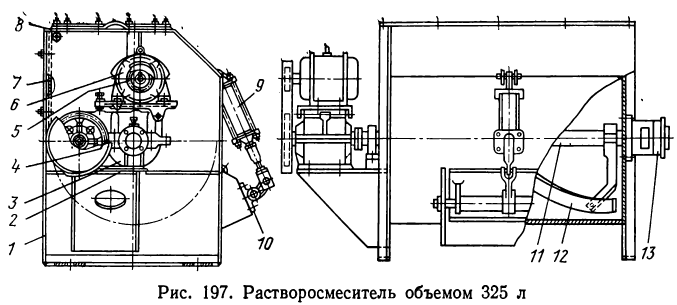

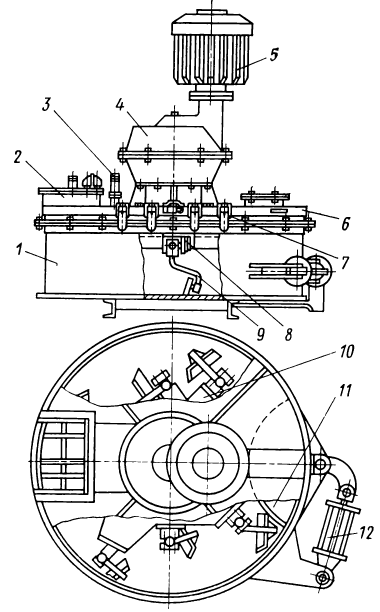

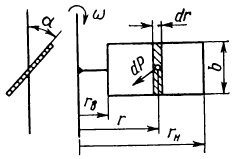

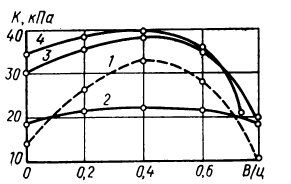

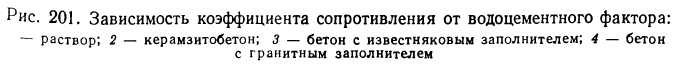

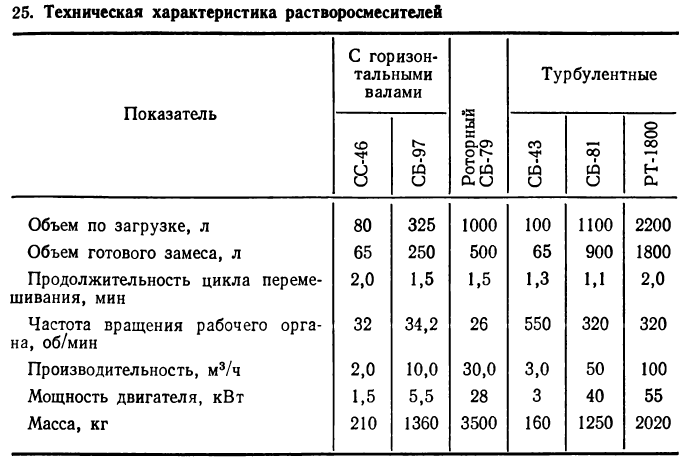

§3.Смесители для приготовления строительных растворов. Для приготовления строительных растворов применяют смесителипринудительного перемешивания циклического и непрерывного действия. Промышленностью выпускаются растворосмесители с объемом готового замеса 60, 100, 250, 800 л. Смеситель объемом 325 л (рис. 197) представляет собой корытообразный барабан 7, установленный на раме 1. Компоненты перемешиваются двумя винтовыми лопастями 12, закрепленными на валу 11, установленном на подшипниках 13. Вал приводится во вращение двигателем 6 через ременную передачу 5, шкив 4 и редуктор 3, установленный на кронштейне 2. Для предотвращения разбрызгивания смеси барабан закрыт крышкой 8. Готовая смесь выгружается через люк, закрываемый затвором 10 при помощи пневмоцилиндра 9. В последнее время для приготовления строительных растворов успешно применяют более эффективные, быстроходные роторные и турбулентные смесители. Роторный растворосмеситель (рис. 198) объемом 800 л (по готовой смеси) состоит из неподвижного цилиндрического корпуса 1 закрытого крышкой 6 с быстросъемными    замками 7. На крышке установлен двигатель 5 и редуктор 4, вращающий ротор 10, на котором закреплены лопасти 9. Для предотвращения поломок лопастей при их заклинивании кронштейны удерживаются в рабочем положении рессорными амортизаторами 8. Сухие компоненты загружаются через входную воронку 2, а вода поступает по патрубку 3. Готовая смесь разгружается через затвор 11, управляемый пневмоцилиндром 12. В турбулентном растворосмесителе (рис. 199) перемешивание материалов производится при интенсивном движении смеси по сложной траектории. При вращении лопастного ротора 5, закрепленного на валу 4, который установлен в подшипниках 3, смесь под действием центробежных сил отбрасывается к конусной стенке корпуса 7, движется по ней вверх и затем, под действием сил тяжести, стекает в центральную часть ротора. Кроме того, смесь циркулирует и по окружности. Характер воздействия на материал такого быстроходного (до 500 об/мин) смешивающего аппарата аналогичен характеру воздействия рабочего колеса центробежного насоса. Компоненты смеси подаются по патрубку 10 в крышке 11, а готовая смесь разгружается через затвор 6, управляемый пневмоцилиндром 9. После того как основная часть смеси выйдет из барабана, оставшаяся часть смеси отбрасывается ротором и прилипает к стенкам. Очистка стенок корпуса и удаление оставшейся смеси производится лопастями 16, подвешенными на шарнирах 15 к рычагам 14. Во время смешивания эти лопасти поднимаются и плавают по поверхности и по мере выхода смеси они постепенно опускаются и очищают стенки. Очистные лопасти приводятся возвращение через валик 8,муфту 13 и редуктор 12. Вал ротора вращается двигателем 17, установленным на раме 1, через ременную передачу. 2. Мощность двигателя привода бетона- и растворосмесителей смесителей. Бетонные и растворные смеси в зависимости от их состояния имеют одновременно свойства связно-сыпучих тел и вязких жидкостей. Их реологическое состояние может характеризоваться преобразованным уравнением Ньютона:  При предельно разрушенной структуре такие смеси с известным приближением можно рассматривать как псевдожидкости, обладающие некоторой эффективной вязкостью. Ввиду сложного движения струй смеси в смесителях и непостоянства некоторых свойств смеси во времени уравнения движения их решаются в критериальной форме на основе теории подобия. Преобладающее значение при перемешивании имеют лобовое давление, силы трения и тяжести. Выражая эти силы в критериальной форме, т. е. в их отношении к силам инерции, можно описать этот процесс в виде степенных функций определяющих критериев: где Eu — критерий Эйлера, выражающий отношение лобового давления к силам инерции; Re— критерий Рейнольдса, выражающий отношение сил внутреннего трения к силам инерции; Fr — критерий Фруда, выражающий отношение сил тяжести к силам инерции. где L—длина смесителя, м; d—диаметр лопастей; п—частота вращения вала, об/мин; φ — степень заполнения смесителя. В общем случае момент (Н·м), необходимый для вращения лопасти (рис. 200):  где k—коэффициент сопротивления движению лопасти, Н/м2; b—проекция ширины лопасти на плоскость, перпендикулярную направлению вращения, м; rн и rв — радиусы наружной и внутренней кромок лопасти, м.  лами, имеющих лопасти, одинакового раз- мера, мощность двигателя (кВт): на разных радиусах и под разными углами, мощность двигателя (кВт): где b1;b2,… bп— проекции ширины соответствующих лопастей, м; r1н; r2н…rnн— радиусы наружных кромок лопастей, м, r1в, r2в, rnв— радиусы внутренних кромок лопастей, м. В этих смесителях лопасти полностью погружены в смесь, поэтому здесь φ= 1. Коэффициент сопротивления движению лопасти в смеси зависит от состава смеси, содержания в ней воды и скорости движения лопасти. Исследованиями К. М. Королева установлено, что с увеличением содержания воды коэффициент сопротивления сначала возрастает, а затем уменьшается (рис. 201). Наибольшие сопротивления перемешиванию имеют место при отношении массы воды к массе цемента в интервале В/Ц=0,3÷0,4. Изменение коэффициента сопротивления движению от скорости показано на рис. 202. При расчетах мощности следует принимать значения коэффициентов сопротивления для наиболее тяжелых условий работы смесителя соответствующего типа.  В табл. 24 приведены значения коэффициентов сопротивления движению по рекомендациям К. М. Королева при скорости 1,8— 2,0 м/с. В табл. 24 приведены значения коэффициентов сопротивления движению по рекомендациям К. М. Королева при скорости 1,8— 2,0 м/с.   1.2 18 2А Уъп/с Рис. 201. Зависимость коэффициента сопротивления от водоцементного фактора: — раствор; 2 — керамзитобетон; 3 — бетон с известняковым заполнителем; 4 — бетон Рис. 202. Зависимость коэффициента сопротивления от скорости: 1 — 5 — бетоны соответственно с водоцементным отношением 0,2; 0,3; 0,4; 0,7; 0,8 с гранитным заполнителем 30 20 10 ОМ 0,6 В/ц 0,2 0,6  Расчет геометрических и кинематических параметров роторных смесителей. Эффективность работы (с-1) роторного смесителя К. М. Королевым предложено оценивать критерием: где υср — условная средняя скорость движения лопастей, м/с; Fa — активная площадь лопастей, равная сумме проекций поверхностей лопастей на плоскость, перпендикулярную направлению движения, м2; V — объем готового замеса, м3. У современных смесителей λ= 0,5÷ 0,6 с-1. Для обеспечения качественного перемешивания условная средняя скорость лопастей не должна превышать критическую скорость, при которой центробежные силы, действующие на частицу, могут превышать силы трения, вследствие чего произойдет сегрегация компонентов смеси. Из схемы (рис. 203) видно, что частица не будет отбрасываться к периферии при условии равенства суммы сил трения fG и fQ силе инерции Рн: fG + fQ = Pн. Сила Q, действующая на частицу со стороны лопасти для обеспечения ее перемещения по днищу, Q = fG.  Получаем: Откуда критическая угловая скорость (с-1) где f — коэффициент трения смеси о лопасти [по данным научно-исследовательского института бетона и железобетона (НИИЖБ) f= 0,4÷0,5]; g—ускорение, м/с2; R — радиус, наиболее удаленный от оси вращения лопасти, м. Условная средняя скорость движения (м/с) по рекомендациям К. М. Королева может приниматься: Оптимальные геометрические параметры смесителя определяются в следующем порядке. Внутренний диаметр чаши (м): где h — высота слоя смеси в чаше принимается по графику (рис. 204) в зависимости от объема смесителя, м. где Fi — натуральная поверхность отдельной лопасти, м2; αi и βi— угол установки лопасти в соответственно горизонтальной плоскости и вертикальной.  Лопастной аппарат должен быть спроектирован так, чтобы обеспечивалась интенсивная циркуляция смеси, что достигается изменением радиусов и углов α и βПоложительные углы атаки должны чередоваться с отрицательными. Кромки предыдущих Лопастной аппарат должен быть спроектирован так, чтобы обеспечивалась интенсивная циркуляция смеси, что достигается изменением радиусов и углов α и βПоложительные углы атаки должны чередоваться с отрицательными. Кромки предыдущихСхемы лопастных аппаратов отечественных роторных смесителей приведены на рис. 205.  Смесь удержится на лопасти горизонтального смесителя (см. рис. 215) при условии:  Выразив в этой формуле центробежную силу Ри, силу трения F через силу тяжести частицы G, угловую скорость ω и радиус R, получим: Выразив в этой формуле центробежную силу Ри, силу трения F через силу тяжести частицы G, угловую скорость ω и радиус R, получим:где а — угол между лопастью и горизонтальной плоскостью в момент выхода лопасти за зеркало раздела, град. §4. ВИБРАЦИОННЫЕ СМЕСИТЕЛИ Одним из способов перемешивания жестких бетонных смесей является вибрирование. При вибрировании разрушаются структурные связи смеси, и она становится более текучей. При этом улучшается также использование вяжущих свойств цемента, так как при соударении частиц с них удаляются продукты гидротации и в реакцию вступают новые поверхности. Однако некоторыми исследованиями установлено, что применение вибрации для перемешивания смесей, содержащих большое количество воды, существенно не увеличивает прочность бетона, в то время как энергозатраты при виброперемешивании увеличиваются в 1,5—2,0 раза. Таким образом, виброперемешивание экономически выгодно применять для приготовления жестких бетонных смесей с мелкозернистыми заполнителями. Для этих смесей отмечается повышение прочности бетона в раннем возрасте (до 7 дней) на 25—30% и конечной прочности на 10—15%. Вибрация может передаваться смеси через корпус смесителя или через лопасти. В последнем случае конструкция вибросмесителя существенно усложняется. Большое значение имеет правильно выбранный режим вибрирования для каждого состава смеси. Ввиду того, что смесь состоит из зерен разной массы, определенный эффект дает многочастотное вибрирование. Двухчастотный вибросмеситель (рис. 231) представляет собой барабан 3, установленный на раме 1 с помощью пружин 2. В корпусе проходит трубчатый вал 4, на котором укреплены лопасти 6. Внутри полого вала вращается с большой скоростью (314 рад/с) дебалансный вал 5, возбуждающий колебания, которые через лопасти передаются смеси. Кроме того, на специальном стакане 7, прикрепленном к корпусу болтами, установлен шкив 8 с дебалансом 9, приводимый во вращение от быстроходного вала редуктора привода лопастей. Этот виброэлемент имеет скорость 150 рад/с. Таким образом, смеси сообщаются двухчастотные колебания.  §5.Смесители для приготовления легких бетонов   На рис. 207 показана схема портального виброгазобетоносмесителя с объемом барабана 5 м3. На портале 10, передвигающемся по рельсам с помощью приводов 1, на пружинных подвесках 3 установлен бункер 5. На бункере закреплены вибраторы Р, сообщающие ему высокочастотные колебания. В бункере размещен вертикальный вал 6 с нижним приводом, состоящим из двигателя и конического редуктора 11. На вал 6 надет защитный полый стакан 8, соединенный резиновым фланцем с днищем. К верхнему фланцу вала 6 крепится труба, свободно охватывающая стакан 8, к которой прикреплены смесительные лопасти 7. Такая система позволяет защищать подшипники и редуктор от проникновения в них агрессивной смеси. Компоненты перемешиваются при совместном воздействии вибрации и лопастей на смесь. Для увеличения интенсивности перемешивания к внутренним стенкам бункера прикреплены отбойные лопасти 4. Шлам и вода подаются в бункер смесителя по воронкам, размещенным в крышке. Шлам с водой перемешивается примерно 60 с, после чего в смесь вводится алюминиевая суспензия. Одновременно с перемешиванием агрегат перемещается к формз и подает в нее газобетонную смесь. Смесь выходит через сливные  патрубки 2 в лотки — гасители скорости 13 и далее через отверстия в днище лотков в форму. патрубки 2 в лотки — гасители скорости 13 и далее через отверстия в днище лотков в форму.На патрубки 2 надеты резиновые рукава-затворы. Пневмоцилиндр 12 через систему рычагов и обойму сжимает рукава и, таким образом, закрывает выход смеси. Для приготовления бетонных смесей с легкими заполнителями (керамзитом, пемзой и др.) применяют бегунковые смесители, которые одновременно с перемешиванием частично измельчают керамзит, что обеспечивает более плотную компоновку зерен заполнителя и приготовление бетонов высокого качества. Керамзитобетоносмеситель (рис. 208) представляет собой раму 3, на которой установлена чаша 5, футерованная изнутри сменными плитами 4. Смесь перемешивается решетчатыми катками, состоящими из дисков 6 и стержней 7. К вертикальному валу шарнирно прикреплены водила 11 с закрепленными в них осями 12 с катками. При вращении вертикального вала 15, привод которого осуществляется двигателем 1, через редуктор 2 и коническую пару зубчатых колес 16 катки перекатываются по кругу и одновременно вращаются вокруг горизонтальных осей. Для перемещения смеси в зону действия катков имеются лопасти 14. Зазор между днищем и катками регулируется болтовым фиксатором 9. Вода подается в смеситель по кольцевой перфорированной трубе 8, а сухие компоненты — через отверстие 10 в крышке смесителя. Готовая смесь разгружается через донный люк, закрываемый затвором при помощи пневмоцилиндра 13. Техническая характеристика растворосмесителей дана в табл. 25.  |