Механическое оборудование. I. оборудование для измельчения и сортирования строительных материалов

Скачать 9.08 Mb. Скачать 9.08 Mb.

|

|

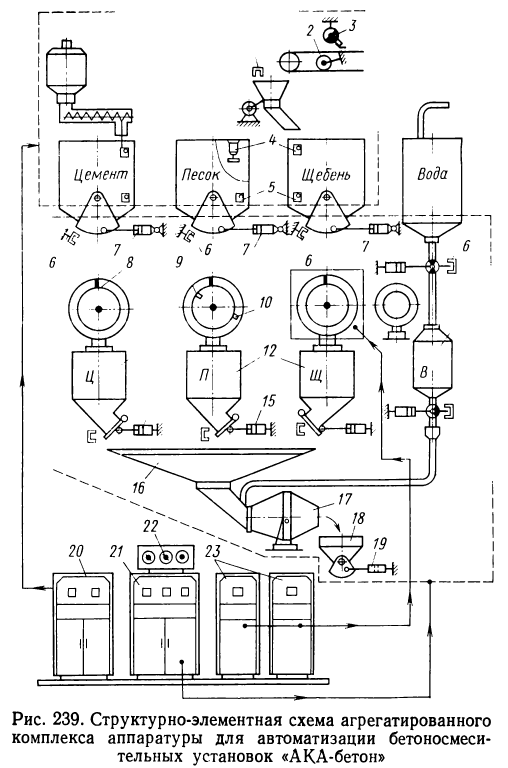

22 работы основных элементов автоматики.  §4.Выбор смесительного завода. Методика подбора основного оборудования Выбор типа и схемы бетоно-растворосмесительного завода определяется следующими факторами: потребным количеством смеси — производительностью завода; способом транспортировки смеси; климатическими условиями. Крупные центральные и районные заводы имеют меньшие удельные капиталовложения по сравнению с группой мелких заводов с той же суммарной производительностью. Сметная стоимость децентрализованных хозяйств на 20—30% превышает стоимость центрального завода. На крупных заводах снижаются эксплуатационные расходы и трудоемкость. Однако в каждом конкретном случае целесообразность того или иного типа завода должна быть выявлена в результате тщательного технико-эконо- мического анализа. В отдельных случаях при больших расстояниях транспортирования может ухудшиться качество смеси, а расходы на транспортирование могут превзойти экономию, достигнутую при централизации. В этом случае применяют схему заводов с перемешиванием компонентов в пути следования (в автобетоносмесителях) или в приобъектных смесительных установках, а на центральном заводе остается складское хозяйство с дозировочным блоком. Для обслуживания мелких объектов строительства при непродолжительных сроках работ экономически выгодно применять передвижные бетоно- и растворосмесительные установки. Опыт работы крупнейших строительных организаций показал, что в условиях массового жилищного строительства целесообразнее применять районные растворные заводы производительностью 12—90 тыс. м3 в год. На таких заводах можно полностью механизировать и автоматизировать процесс производства. Выбор типа смесительной машины определяется свойствами смеси и, в частности, зависит от крупности заполнителя и пластичности (водоцементного фактора В/Ц). Рекомендации по выбору типа смесителя приведены на рис. 240. Кроме технологических соображений необходимо учитывать и технико-эксплуатационные показатели машин: энергоемкость, металлоемкость и др. Мелкие растворосмесители объемом 80 и 150 л и бетоносмесители объемом 100 и 250 л применяют, как правило, на приобъектных, построечных установках. Число смесительных машин, их тип и конкретная марка определяются заданной производительностью и режимом работы предприятия. Требуемый производственный объем (в литрах по выходу) смесительных машин Vп рассчитывается по формуле: где Пг— годовая производительность завода, м3/год; z— число замесов смесительной машины, 1 /ч; tгод— годовой фонд рабочего времени, ч. Число смесительных машин: m=Vп/V0 где V0 — производственный объем принятого смесителя, л.  Производительность ленточного транспортера, который подает песок и щебень, должна быть несколько выше суммарной часовой потребности в этих компонентах. В стационарных смесительных заводах в настоящее время успешно используют установки для пневматического транспортирования цемента. Выбор основных параметров этих установок сводится к определению расхода воздуха, скорости его движения, диаметра трубопровода и требуемого давления (разрежения для всасывающих установок) по методике, излагаемой в курсе подъемно-транспортных машин. |