Механическое оборудование. I. оборудование для измельчения и сортирования строительных материалов

Скачать 9.08 Mb. Скачать 9.08 Mb.

|

|

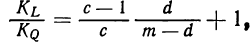

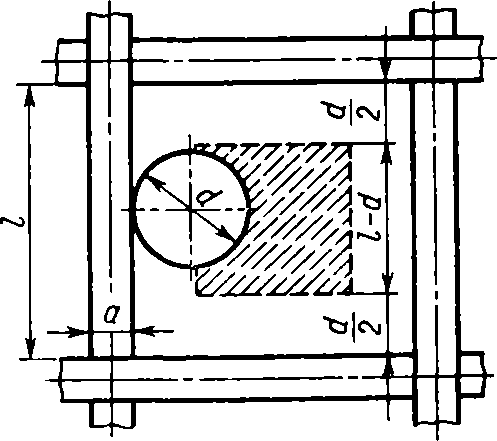

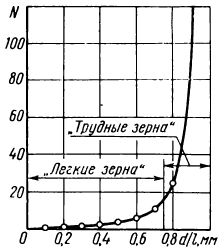

Глава2. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССАХ СОРТИРОВАНИЯ МАТЕРИАЛОВ §1 Назначение и сущность процессов сортирования Процессы сортирования широко используют в промышленности строительных материалов, так как исходный материал в большинстве случаев представляет собой неоднородную по крупности смесь, содержащую различные примеси и включения. В процессе переработки сырья материал необходимо разделять на классы по крупности, удалять из материала примеси и включения, снижающие его качество. Оборудование для этих процессов основывается на механическом, гидравлическом и воздушном принципе действия. Наиболее распространенный способ сортирования материалов — механический. Механическое сортирование, производимое на плоских или криволинейных поверхностях с отверстиями заданного размера, называется грохочением, а машины и устройства, служащие для этого, — грохотами. Сыпучая смесь, поступающая на грохочение, называется исходным материалом. Зерна материала, размер которых превышает размер отверстий поверхности грохочения, остаются на этой поверхности и называются надрешетным (верхним) классом; зерна материала, прошедшие через отверстия, представляют собой подрешетный (нижний) класс. Надрешетный класс обозначают знаком плюс, подрешетный — знаком минус. Например, если смесь зерен различной крупности разделялась на сите с отверстиями 40 мм, то верхний класс обозначается +40, нижний -40, т. е. одна поверхность грохочения разделяет исходный материал на два класса. Если материал, подлежащий сортированию, будет последовательно проходить п поверхности грохочения, то в результате получится п + 1 классов. Просеивающей поверхностью вибрационных грохотов является колосниковая решетка или сито, которые расположены в горизонтальной или наклонной плоскости и приводятся в колебательное движение. Благодаря колебательным движениям просеивающей поверхности материал, поступающий на нее, перемещается к разгрузочному концу грохота. Во время движения по просеивающей поверхности материал разделяется на подрешетный и надрешетный классы. Просеивающие поверхности могут совершать круговые, эллиптические или прямолинейные движения. Обычно для наклонных грохотов характерны все три вида движения, а для горизонтальных — прямолинейные, направленные под углом 35—45° к просеивающей поверхности. Скорость колебательного движения просеивающей поверхности выбирают такой, чтобы она обеспечивала периодический отрыв материала от просеивающей поверхности при его движении к разгрузочному концу. При переработке строительных материалов, например, нерудных применяют следующие виды грохочения: предварительное, при котором из исходной горной массы выделяется материал негабаритных размеров или материал, не требующий дробления в машинах первой стадии дробления; промежуточное для выделения продукта, не требующего дробления в последующей стадии; контрольное, применяемое за последней стадией дробления для контроля крупности готового продукта и выделения отходов; частицы крупнее заданного размера возвращаются на повторное дробление (замкнутый цикл); окончательное или товарное для разделения готового продукта на товарные фракции. Различают сухой и мокрый способы грохочения. При мокром способе исходный материал поступает на грохот в виде пульпы или в сухом виде и орошается водой из специальных брызгальных устройств. Мокрый способ применяют обычно для сортирования материалов повышенной влажности и загрязненных глиной, илом и другими примесями. В этих случаях при грохочении материал не только разделяется по крупности, но и промывается. Процесс грохочения принято оценивать двумя показателями: производительностью, т. е. количеством поступающего на грохот исходного материала в единицу времени, и эффективностью грохочения — отношением массы материала, прошедшей сквозь отверстия сита, к массе материала данной крупности, содержащейся в исходном материале. Эффективность грохочения отражает качественную сторону процесса грохочения. Качество получаемого продукта оценивается засоренностью (замельчением или закрупнением) которая равна процентному содержанию зерен посторонних фракций в данной фракции продукта. Понятие фракция отличается от понятия класс тем, что пределы фракции определяются теми предельными размерами граничных зерен, которые требуется получить, а пределы класса определяются размерами отверстий сит, на которых происходит грохочение. Например, чтобы разделить гравийную породу на две фракции: гравий с размером частиц более 5 мм и песок, размер частиц которого менее 5 мм, применяют сито с отверстиями 6,5 мм в свету. Следовательно, зерна размером 5—6,5 мм относятся к верхней фракции, но к нижнему классу. Это обстоятельство не позволяет заменить показатель чистоты продукта показателем эффективности грохочения. Эффективность грохочения (%) Е = [С — d (100 — С) ] 100/С, где С — процентное содержание массы зерен нижнего класса в общей массе поступающего на грохот исходного материала (определяется рассевом пробы исходного материала или по кривой ситового анализа этого материала); d = (А - А')/А' — относительное содержание массы зерен нижнего класса, оставшихся после грохочения в верхнем продукте; А — масса пробы надрешетного материала; А' — масса той же пробы надрешетного материала после отсева из него на лабораторном сите с размером и формой отверстий как у исследуемого сита зерен нижнего класса. Засоренность продукта (%): где Ао— масса пробы готового продукта; А'0— масса той же пробы после рассева ее на стандартном лабораторном сите с размером отверстий, соответствующих выбранной границе разделения. §2 Основы вероятностной теории процесса грохочения Рассмотрим теорию, поясняющую основы процесса грохочения, базирующуюся на вероятности прохождения зерна через отверстие просеивающей поверхности. Предположим, что шарообразное зерно вертикально падает на просеивающую поверхность с квадратными отверстиями. При этих условиях вероятность Р прохождения зерна через отверстие будет определяться как отношение числа случаев т прохождения зерна через отверстие к общему числу всех случаев п: Р = т/п. При т=0 Р=0, т. е. ни в одном случае зерно не прошло через отверстие. При т=п Р=1, т. е. при каждом попадании зерна на просеивающую поверхность оно проходило через отверстие. Величина N, обратная вероятности Р, будет определять вероятное число случаев прохождения зерна через отверстие. Величина l2/(l+а)2=λ характеризует отношение световой поверхности сита ко всей площади сита. Отсюда видно, что вероятность прохождения зерна прямо пропорциональна световой поверхности сита и просеивание зерна зависит от соотношения размеров зерна и отверстия и не зависит от их абсолютных размеров. При прямоугольном отверстии вероятность прохождения зерна значительно возрастает, так как препятствием для прохождения в этом случае является лишь одно направление (ширина отверстия), а не два, как при квадратном отверстии. Для сравнения вероятности прохождения зерна через квадратное и прямоугольное отверстия В. Батель рекомендует зависимость:   Рис. 95. Зависимость вероятного прохождения зерна через отверстие сита от диаметра зерна и размера отверстия  Исходя из вероятностной теории грохочения можно сделать следующие выводы. Исходя из вероятностной теории грохочения можно сделать следующие выводы.

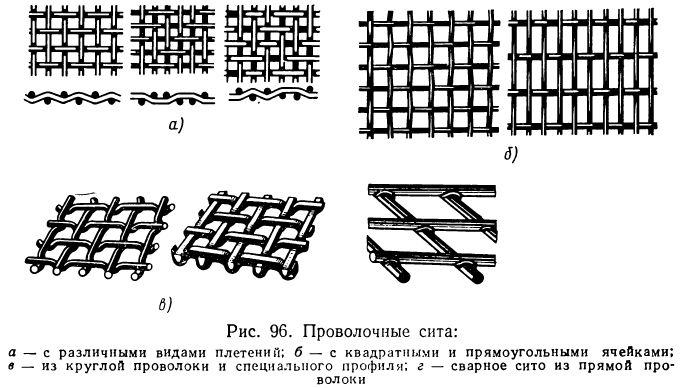

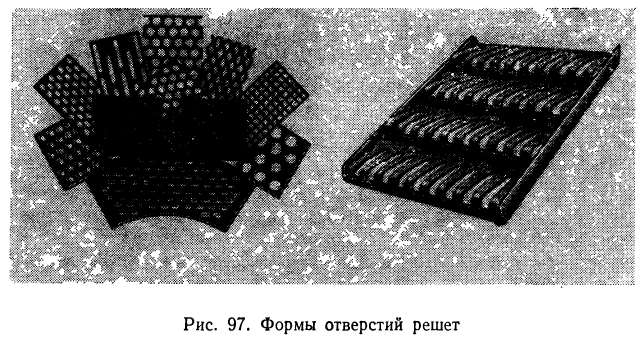

Вероятностная теория процесса грохочения базируется на рассмотрении условий прохождения единичного зерна через отверстие просеивающей поверхности. В действительности процесс грохочения протекает значительно сложнее. Результаты изучения работы машин в эксплуатационных условиях, а также экспериментальные данные позволили установить закономерности этого процесса и определить параметры машины и ее технико-эксплуатационные показатели. Глава1. ГРОХОТЫ С ПЛОСКИМИ РАБОЧИМИ ОРГАНАМИ §1 Конструкция просеивающих элементов Рабочей частью грохота является просеивающая поверхность, которая может быть выполнена в виде сита — плетеной проволочной сетки, решета — стального листа с отверстиями или колосниковой решетки. Показатели процесса грохочения во многом зависят от конструкции просеивающей поверхности, а именно от размеров поверхности, размера и формы отверстий. Просеивающая поверхность для грохотов обычно характеризуется соотношением ширины и длины, равным 1:2,5. У колосниковых грохотов тяжелого типа это соотношение равно 1:2, что объясняется более низкими требованиями к эффективности грохочения. Производительность изменяется прямо пропорционально площади сита при соотношении его ширины и длины 1:2,5. К конструкции проволочных сит предъявляются следующие требования: отношение суммарной площади отверстий ко всей площади сита должно быть наибольшим; форма изгиба проволок должна обеспечивать большую точность размеров отверстий и их неизменяемость при грохочении; сито не должно корродировать; сито должно быть износостойким. Наибольшую световую площадь имеют плетеные сита, от прочности плетения которых зависит качество грохочения и срок службы сит. На рис.96,а—г показаны проволочные сита. Сита различают по способу переплетения (рис.96,а), по форме ячейки: квадратная и прямоугольная (рис.96,б), по сечению проволоки: круглая и специального профиля (рис.96,в), по форме проволоки: предварительно изогнутая (рис.96,в) и прямая (рис.96,г). На рис. 96,г изображено сварное сито. Такое сито часто изготовляют на месте эксплуатации из стальных прутков диаметром 7—8 мм и размером ячеек 60—100 мм.  Формы отверстий решет показаны на рис. 97. Поверхности грохочения с прямоугольными отверстиями имеют значительно большее живое сечение (70—80%), чем с квадратными (около 60%) и круглыми (приблизительно 40%), а следовательно, обеспечивают и большую пропускную способность. Однако при прямоугольных отверстиях в подрешетный продукт может попасть значительное количество лещадных зерен. Формы отверстий решет показаны на рис. 97. Поверхности грохочения с прямоугольными отверстиями имеют значительно большее живое сечение (70—80%), чем с квадратными (около 60%) и круглыми (приблизительно 40%), а следовательно, обеспечивают и большую пропускную способность. Однако при прямоугольных отверстиях в подрешетный продукт может попасть значительное количество лещадных зерен. Так как поверхности грохочения могут иметь различную форму отверстий, возникает необходимость определить эквивалентность отверстий. Равноценными считаются отверстия, при которых обеспечивается один и тот же выход материала. Так как поверхности грохочения могут иметь различную форму отверстий, возникает необходимость определить эквивалентность отверстий. Равноценными считаются отверстия, при которых обеспечивается один и тот же выход материала.ВНИИстройдормаш рекомендует для решет с круглыми и прямоугольными отверстиями применять следующие переходные коэффициенты: lкр = 1,25lкв при грохочении щебня; lкр = 1,15lкв при грохочении гравия; lпр = 0,8lкв (здесь lкр — диаметр круглого отверстия; lкв — размер квадратного отверстия; lпр — ширина прямоугольного отверстия). Качество грохочения, производительность и срок службы просеивающей поверхности во многом предопределяются конструкцией ее крепления к коробу грохота. Таким образом, долговечность сита зависит не только от материала, из которого оно изготовлено. Слабое натяжение сита приводит к его быстрому выходу из строя. Поэтому особенно при использовании плетеных сит конструкция крепления должна обеспечивать постоянное и равномерное натяжение сита, исключающее излом проволок сетки. Одно из натяжных устройств показано на рис. 98. В последнее время используют резиновые штампованные или литые армированные листы-решета или сетки из резинового шнура (струнные сита). При эксплуатации таких сит установлено, что при грохочении абразивных материалов резиновые сита (рис. 99) экономичнее сит с металлическими поверхностями грохочения. Кроме того, например, при грохочении материалов, склонных к налипанию, грохот, оборудованный струнной резиновой поверхностью, имеет более высокую производительность и эффективность грохочения, так как вследствие возбуждения дополнительных колебаний в резиновых струнах они почти  не забиваются. не забиваются. |