ГОСы. Основные понятия и назначение грохочения

Скачать 6.74 Mb. Скачать 6.74 Mb.

|

|

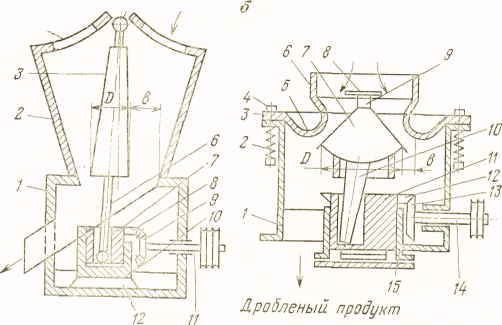

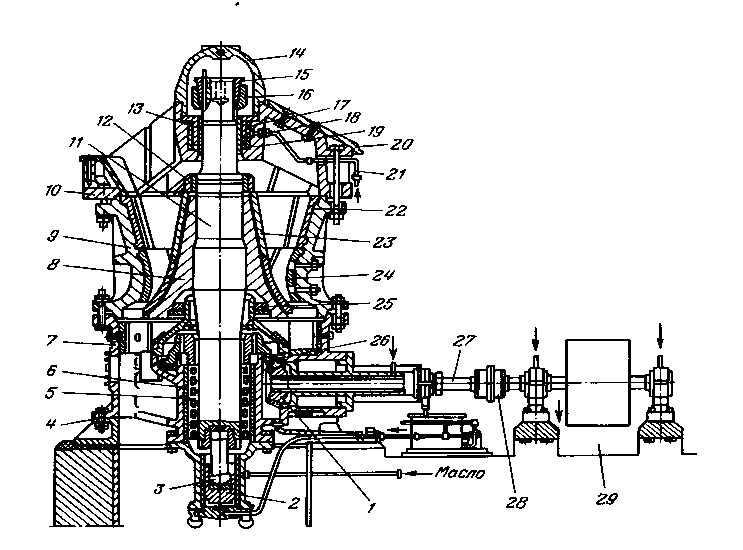

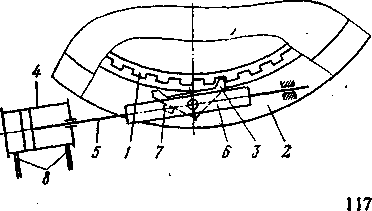

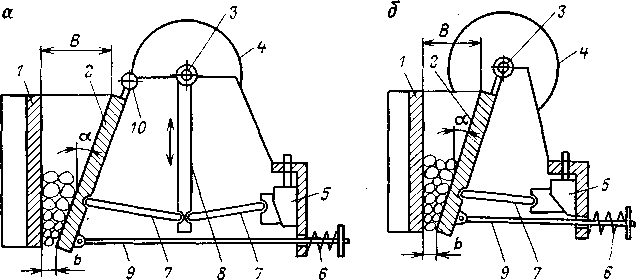

ВОПРОС 1 ОСНОВНЫЕ ПОНЯТИЯ И НАЗНАЧЕНИЕ ГРОХОЧЕНИЯ Грохочение — процесс разделения сыпучих материалов по крупности на просеивающих поверхностях с калиброванными отверстиями. Зерна (куски) материала, размер которых больше размера отверстий сита, остаются при просеивании на сите, а зерна меньших размеров проваливаются через отверстия. Материал, поступающий на грохочение, называется исходным, остающийся на сите — надрешетным (верхним) продуктом, проваливающийся через отверстия сита — подрешетным (нижним) продуктом. При последовательном просеивании материала на п ситах получают п+ 1 продуктов. В этом случае один из продуктов предыдущего просеивания служит исходным материалом для последующего просеивания. Последовательный ряд значений размеров отверстий сит (от больших к меньшим), применяемых при грохочении, называется шкалой грохочения или классификации. Модуль шкалы классификации — постоянное отношение размера отверстий предыдущих сит к размеру отверстий последующих. Например, для шкалы классификации 100; 50, 25; 12,5; 6,25 мм модуль равен 2. Размер d наибольших зерен (кусков) подрешетного продукта так же, как и размер наименьших кусков надрешетного продукта, условно принимают равным величине отверстий сита l, через которое просеивается материал, т. е. d =L. Соответственно обозначают: подрешетный продукт — L (минус L) или — d (минус d); надрешетный продукт +L (плюс L) или +d (плюс d). Машины и устройства для грохочения называют грохотами. Всякий грохот имеет одну или несколько рабочих (просеивающих) поверхностей — сит, установленных в одном или нескольких коробах, совершающих возвратно-поступательные качатель-ные или встряхивающие движения. В некоторых конструкциях грохотов просеивающую поверхность образуют вращающиеся диски (валки), располагаемые параллельно в несколько рядов. Для грохочения крупного материала иногда используют неподвижные решетки, собранные из колосников различной формы или стержней, которые устанавливают с наклоном, достаточным для свободного скольжения полним материала. Операции грохочения широко применяют на обогатительных и брикетных фабриках и сортировках, в Промышленности строительных материалов, химической и многих других отраслях промышленности. В технологической схеме обогащения или при подготовке полезных ископаемых к переработке выделяют следующие следующие виды операций грохочения: самостоятельное, подготовительное и вспомогательное. Самостоятельное грохочение применяют на сортировках для выделения классов — готовых продуктов, направляемых непосредственно потребителям. Сортировке подвергают угли, железные руды, каменные строительные и дорожные материалы, абразивы и т. д. Подготовительное грохочение применяют на обогатительных фабриках с целью разделения перерабатываемого материала на классы, поступающие далее в операции обогащения. Такое грохочение часто необходимо перед гравитационными процессами, электромагнитной сепарацией и др. Вспомогательное грохочение применяют в сочетании с операциями дробления, для выделения готового по крупности продукта перед дробилками и контроля крупности дробленого продукта. Первый вид грохочения часто называют предварительным, а второй — контрольным или поверочным. В ряде случаев при грохочении происходит обогащение полезного ископаемого; такое грохочение называется избирательным. В результате получают продукты, отличающиеся не только по крупности, но и содержанию в них ценного компонента. При избирательном грохочении используют различия в физических свойствах отдельных компонентов, входящих в состав ископаемого сырья, например, различие в твердости и крепости или в форме кусков ценного компонента и пустой породы. При добыче, транспортировании и дроблении такого сырья в продуктах разной крупности будет неодинаковое содержание полезного минерала. Грохочение применяется также для отделения воды или пульпы от зернистых материалов, например, для обезвоживания обогащенных углей, промытых руд и отделения суспензии от продуктов разделения в тяжелых средах. НАЗНАЧЕННЕ ОПЕРАЦИЙ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ Дробление и измельчение — процессы уменьшения размеров кусков (зерен) полезных ископаемых путем разрушения их действием внешних сил, преодолевающих внутренние силы сцепления, связывающие между собой частицы твердого вещества. Принципиально процессы дробления и измельчения не различаются между собой. Условно считают, что при дроблении получают продукты преимущественно крупнее, а при измельчении мельче 5 мм. Для дробления применяют дробилки, а для измельчения — мельницы. Дробление и измельчение на обогатительных фабриках являются подготовительными операциями перед обогащением и имеют своим назначением разъединение (раскрытие) зерен различных минералов, содержащихся в полезном ископаемом, тесно переплетенных и сросшихся между собой. Чем полнее раскрываются (освобождаются один от другого) минералы при дроблении и измельчении, тем успешнее последующее обогащение полезного ископаемого. Иногда минералы, слагающие куски полезных ископаемых, обладают различными физико-механическими свойствами. После дробления или измельчения таких ископаемых в специально подобранных условиях одни, более твердые и прочные минералы, будут представлены крупными кусками, другие, хрупкие и менее твердые — кусками значительно меньшего размера. Последующий рассев дробленого продукта позволят отделить одни минералы от других, т. е. произвести более или ''менее совершенное обогащение полезного ископаемого. Дробление или измельчение в этом случае имеет значение обогатительной операций и называется избирательным дроблением. Крупность зерен, до которой надо дробить или измельчать исходный материал перед обогащением, определяется размером вкрапленности полезных минералов и процессом, принятым для обогащения данного ископаемого. Эта крупность устанавливается опытным путем при исследованиях обогатимости каждого полезного ископаемого. Дробление применяется не только на обогатительных фабриках. Дроблению и измельчению подвергают: уголь или сланец на электростанциях, сжигающих топливо в пылевидном состоянии; уголь на коксохимических заводах перед коксованием; известняки и доломиты, используемые в качестве флюсов на металлургических заводах; и т. д. В этих случаях продукты дробления и измельчения используются непосредственно, и процесс дробления имеет самостоятельное значение. СТЕПЕНЬ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ Отношение размеров кусков или зерен исходного материала перед дроблением и измельчением к размеру кусков или зерен дробленого или измельченного продукта называется степенью дробления или степенью измельчения. Степень дробления — количественная характеристика процесса, показывающая, во сколько раз уменьшился размер кусков или зерен материала при дроблении или измельчении. Со степенью дробления связаны расход энергии и производительность дробилок и мельниц. Для определения степени дробления предложено несколько расчетных формул. Чаще всего степень дробления определяется как отношение размеров максимальных по крупности кусков материала до и после дробления i=Dmas /dmas (1) где Dmas и dmax — диаметр максимального куска материала соответственно до дробления и после. В практике обогащения диаметром кусков сыпучих материалов считают наименьший размер отверстия сит, через которые при грохочении куски еще проходят. Поэтому степень дробления по формуле (1) вычисляется как отношение диаметров предельных отверстий сит грохочения дробимого материала и дробленого продукта. Форма отверстий сита при этом должна быть одинаковой, так как она влияет на результаты грохочения. Для характеристики дробилок машиностроительные заводы применяют так называемую конструктивную степень дробления, вычисляемую по формуле i= В/bили i = 0,85 B/b, (2) где В — ширина загрузочного отверстия дробилки, мм; Ь — ширина выпускной щели, мм; Формула (2) позволяет вычислить наибольшую достижимую степень дробления, когда в продукте дробилки нет кусков размером более разгрузочной щели, а поступающий в дробилку кусок меньше загрузочного отверстия на 15% Степень дробления, подсчитанная по рассмотренным выше формулам, характеризует процессы дробления и измельчения недостаточно полно. Правильнее вычислять ее как отношение средних диаметров, которые находятся с учетом характеристик крупности исходного материала и продукта дробления: i = Dср/dср (3) где Dср, dср — средний диаметр кусков соответственно исходного материала и дробленого продукта. Иногда для вычисления степени дробления применяют формулу i=Dt/dt, (4) где Dt и dt — размер квадратных отверстий сита, через которое проходит t (%) дробимого или измельчаемого материала; dt — размер квадратных отверстий сита, через которое проходит t (%) продукта дробления или измельчения. Для дробления принимают t= 80 %, а для измельчения t = 95 %. ВОПРОС 2 КОНСТРУКЦИЯ ЩЕКОВЫХ ДРОБИЛОК Щековия дробилка с простым движением подвижной щеки (ЩДП). В щековых дробилках (ЩД) материал раздавливается между двумя плитами (щеками), одна из которых неподвижная, а вторая подвижная (качающаяся). Щековые дробилки бывают с простым (ЩДП) и сложении (ЩДС) движением подвижной щеки. Рабочая камера в щековой дробилке с простым движением щеки образуется неподвижной 1 и подвижной 2 щеками и двумя боковыми стенками. Подвижная щека 2 шарнирно подвешена на оси 10. Боковые стенки рабочей камеры, а также неподвижная и подвижная щеки дробилки футеруются съемными плитами из марганцовистой износоустойчивой стали или из закаленного чугуна. Поверхность боковых стенок делается гладкой, а неподвижной и подвижной щек часто делается рифленой. На эксцентрик 3 вала надета головка массивного шатуна 8, получающего при вращении вала вертикальное возвратно-поступательное движение. Нижний конец шатуна имеет гнезда, в которые свободно вставлены одним концом две распорные плиты 7. Другими концами распорные плиты вставлены: одна (левая) в гнездо на подвижной щеке дробилки, другая (правая) в гнездо регулировочного устройства, закрепленного на задней стенке станины. Удержание свободно вставленных в гнезда распорных плит происходит как за счет давления самой подвижной щеки, так и за счет тяги 9с пружиной 6, оттягивающей подвижную щеку вправо. При движении шатуна вверх угол между распорными плитами увеличивается и подвижная щека приближается к неподвижной, раздавливая материал. При движении шатуна вниз подвижная щека отходит от неподвижной и дробленый материал выпадает из разгрузочного отверстия дробилки. Исходный материал загружается в рабочую камеру дробилки сверху и постепенно в процессе раздавливания опускается вниз. Так как во время движения шатуна вверх происходит дробление материала (рабочий ход), а во время движения вниз — его разгрузка (холостой ход), нагрузки на приводной двигатель дробилки крайне неравномерны. Для аккумуляции энергии во время холостого хода и передачи ее во время рабочего хода щеки, на вал шатуна надевается два массивных маховика 4. Для предохранения дробилки от поломок в случае попадания в ее рабочую камеру недробимых предметов (куски железа) заднюю (правую) распорную плиту делают ослабленного сечения (запросверливания отверстий в плите или за счет составления плиты из двух частей «внахлест» и скрепления их заклепками). Такая плита при нагрузках, выше допустимых ломается; после устранения причины поломки на ее место устанавливают новую распорную плиту. Ширину выпускной щели дробилок можно изменять с помощью замены распорных плит или (у дробилок малого размера) с помощью прокладок и регулировочных клиньев 5. Подтягивая или отпуская их специальными болтами, достигают смещения влево или вправо вместе с распорными плитами подвижной щеки дробилки, за счет чего увеличиваются или уменьшаются размеры выпускной щели дробилки. Габаритные размеры загрузочного отверстия дробилок должны быть на 10—15% больше размера наибольшихкусков в питании. Щековая дробилка со сложным движением щеки Конструкция щековых дробилок со сложным движением щеки (рис. 13,6) отличается тем, что у них подвижная щека 2 подвешена непосредственно на эксцентрик 3 вала, а внизу опирается на одну распорную плиту 7. Благодаря такой подвеске, каждая точка поверхности подвижной щеки движется не по прямой, как у дробилок с простым движением щеки, а по эллипсоидной линии. При приближении к неподвижной щеке подвижная щека одновременно движется несколько вверх, а при обратном ходе — вниз. За счет этого в процессе дробления наблюдается не только раздавливание, но и частичное истирание дробимого материала.В настоящее время для увеличения степени дробления щековые дробилки изготовляют с увеличенной высотой камеры дробления (в 2—2,3 раза больше ширины приемного отверстия) и в. нижней части неподвижной щеки футеровку скашивают для образования параллельной зоны в месте разгрузки. В последних конструкциях щековых дробилок введен трехступенчатый их запуск. Первая ступень — приведение во вращение маховика; вторая — передача вращения валу дробилки благодаря тому, что маховик входит в сцепление с валом дробилки с помощью фрикционной муфты; третья — приведение во вращение второго маховика. Щековые дробилки чаще всего применяют для крупного дробления твердых и средней твердости полезных ископаемых. Степень дробления в щековых дробилках i = 3-=-5 (в последних конструкциях до 8). Эксплуатационные затраты на 1 т дробимого материала составляют 0,055—0,04 руб., а капитальные — 0,26—0,14 руб. Расход футеровочной стали на 1 т руды составляет 10 г при ее стоимости 425 руб. за 1 т. Щековые дробилки просты в конструктивном отношении, не требуют большой высоты для установки, пригодны для дробления вязких и глинистых руд, но они требуют равномерной подачи питания, не могут работать «под завалом» и поэтому нужда-» ются в установке питателя. Они малопригодны для дробления плитнякового материала; их сменные части изнашиваются быстрее, чем сменные части конусных дробилок. Поэтому, если нет явных технико-экономических преимуществ щековых дробилок, следует применять для дробления конусные дробилки.   Рис. Схемы конусных дробилок для крупного (а), среднего и мелкого (б) дробле Рис56 Конусная дробилка крупного дробления(КРД) с гидравлическим регулированием выходной щели   Рис. 13. Схемы щековых дробилок с простым (а) и сложным (б) качанием подвижной щеки ВОПРОС 3 КОНСТРУКЦИЯ КОНУСНЫХ ДРОБИЛОК КРУПНОГО ДРОБЛЕНИЯ Конусная дробилка крупного дробления ККД имеет корпус, состоящий из нижней 1 и верхней 2 частей (рис. 14,а). Верхняя часть корпуса представляет собой неподвижный конус (чашу), обращенный большим основанием вверх внутри которого производится дробление.. Внутренняя поверхность неподвижного конуса футеруется плитами из марганцовистой стали. Подвижный дробящий конус 3 жестко закреплен на валу 6и также покрыт футеровкой. Вал дробилки подвешен в специальном гнезде в центральной головке траверсы 5. Нижний конец вала 6 свободно входит в длинный полый эксцентриковый стакан 7, вставленный во втулку 10,ось которой совпадает с вертикальной осью дробилки и отлита заодно с нижней частью корпуса 12,где размещается привод дробилки, состоящий из пары конических зубчатых шестерен, одна из которых 8 закреплена на эксцентриковом стакане, а другая 9 на валу 11привода. Стакан 7 за счет шестерен вращается, и ось вала 6описывает коническую поверхность, благодаря чему подвижный дробящий конус совершает круговые движения, приближаясь или удаляясь от поверхности неподвижного конуса. Исходный материал загружается в дробилку сверху через отверстия 4.Дробленый материал разгружается сбоку дробилки. Конусные дробилки крупного дробления применяют для первого приема дробления твердых и средней твердости полезных ископаемых. Степень дробления в дробилках ККД составляет 3—6. Дробилки высокопроизводительны, могут работать «под завалом». Но для их установки требуется большая высота, а сами они отличаются большой сложностью конструкции. При износе или после установки новых футеровок требуется регулирование ширины выходной щели. Для этого вал вместе с дробящим конусом приподнимается (подвешивается) мостовым краном. Навинчивая или свинчивая гайку, устанавливают нужную ширину выходной щели. Конусные редукционные дробилки с гидравлическим регулированием выходной щели (КРД-ГРЩ) включаются в схему дробления после конусных дробилок с подвешенным валом или щековых дробилок в тех случаях, если рациональна четырехстадиальная схема Выходная щель дробилки регулируется гидравлическим домкратом, который крепится болтами к нижнему фланцу центральной втулки станины (рис. 56). Конец вала 11 проходит через отверстие в эксцентриковом стакане 5 и имеет гнездо, в которое свободно входит головка песта 3. Последняя опирается на плунжер 2 гидравлического домкрата. Верхний подвес вала 11 допускает вертикальные перемещения его. При уменьшении ширины выходной щели масло насосом подводится под плунжер и вал поднимается. Гидравлическая система защищает дробилку от поломок при попадании в рабочее пространство недробимых тел. Давление резко возрастает и масло из цилиндра домкрата выжимается в гидравлический аккумулятор. Вал, опускаясь, увеличивает ширину разгрузочного отверстия и пропускает металлический предмет. Система приходит в прежнее состояние автомагически. Все конусные дробилки крупного (ККД) и редукционного (КРД) дробления в настоящее время выпускаются с гидравлическим регулированием выходной щели. (1-малая коническая шестерня,2-плунжер,3-пест,4-фундаментная плита,5-эксцентриковый стакан,6-защитная втулка,7-нижняя часть корпуса станины,8-корпусподвижного конуса, 9-средняя састь корпуса,10-верхняя часть корпуса с траверсой,11-главный вал,12-гайка крепления футеровки,13-наружняя втулка,14-колпак,15-гайка регул. разгруз. щели,16-обойма,17-внутреняя втулка,18-конусная втулка верхнего подвеса,19-шайба,20-траверса,21-трубопрвод густой смазки,22-верхняя футеровкачаши,23-футеровка подвижногоконуса,24-нижняя футеровка чаши,25-пылеуплотнение,26-большая коническая шестерня,27-приводной вал,28-муфта,29-шкив приводной). |