ГОСы. Основные понятия и назначение грохочения

Скачать 6.74 Mb. Скачать 6.74 Mb.

|

|

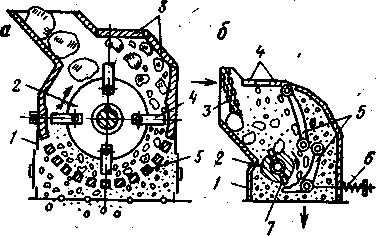

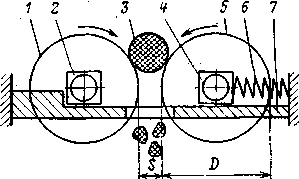

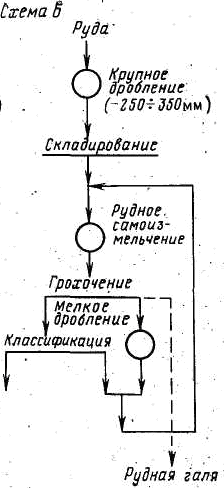

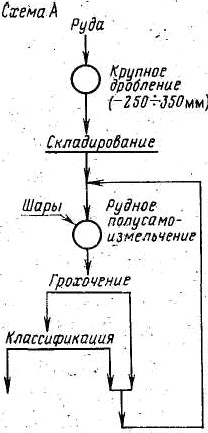

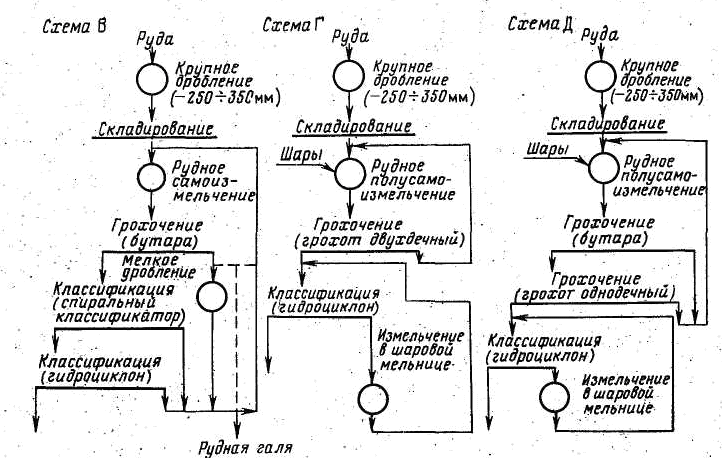

ВОПРОС 4 КОНСТРУКЦИЯ КОНУСНЫХ ДРОБИЛОК СРЕДНЕГОИ МЕЛКОГО ДРОБЛЕНИЯ Конусные дробилки среднего КСД и мелкого КМД дробления имеют сходные конструкции. Они отличаются лишь размерами приемных отверстий, выпускных щелей и профилем дробящей зоны. От дробилок крупного дробления их отличают характер расположения неподвижного конуса (чаши), который повернут большим основанием вниз, и более пологая форма подвижного конуса. Дробилка среднего дробления (КСД) (рис. 14, б) состоит из литого корпуса 1, на верхнем фланце которого лежит опорное кольцо 3, скрепленное с фланцем длинными болтами 4 и пружинами 2, размещенными по окружности корпуса. Пружины 2 прижимают установочное кольцо к корпусу дробилки и служат для защиты дробилки от поломки. При попадании в рабочую камеру дробилки недробимых предметов пружины сжимаются, наружная чаша вместе с установочным кольцом приподнимается, расстояние между поверхностями дробящего и неподвижного конусов увеличивается и недробимый предмет проходит через выпускную щель. После этого пружины возвращают кольцо и конус в первоначальное положение. Внутренняя поверхность неподвижного конуса (чаши) 5 коническая и более широкая внизу. В нижней части корпуса имеется цилиндрическая втулка 15, отлитая вместе с корпусом, в которую вставляется эксцентриковый стакан 11. В этот стакан вставлен нижний конец рабочего вала 10, на котором жестко закреплен подвижный дробящий конус 7. Привод осуществляется непосредственно от электродвигателя. Через коническую шестерню 13, закрепленную на конце приводного вала 14, п коническую шестерню 12 вращение передается эксцентриковому стакану 11, а от него рабочему валу 10. Исходный материал через загрузочную коробку 6 поступает на распределительную тарелку 8, вращающуюся вместе с валом 9. Распределительная тарелка равномерно распределяет материал по периметру рабочего пространства дробилки. Куски материала дробятся за счет раздавливания между поверхностями дробящих футеровок подвижного и неподвижного конусов. Дробленный прдукт разгружается внизу через кольцевую щель. Рис. 11.25. Схема гидравлического устройства для поворота чаши дробилок КСД и КМД: 1- храповой венец кожуха; 2-опорное кольцо дробилки; 3-двухсторонняя поворотная собачка; 7- упор собачки; 8- трубки для подвода жидкости под давлением; 4- гидравлический цилиндр; 5- шток гидравлического цилиндра; 6-штанга штока с пазом для собачки храпового механизма. ВОПРОС 5 Валковые, молотковые и роторные дробилки. Конструкция, назначение и эксплуатация. ВАЛКОВЫЕ ДРОБИЛКИ В валковых дробилках материал дробится двумя параллельно расположенными валками, вращающимися навстречу друг другу. Исходный материал подается сверху в пространство между валками, захватывается ими и дробится. Валковые дробилки не переизмельчают материал. Валки дробилок бывают гладкими, рифлеными и зубчатыми. Валковая дробилка с гладкими валками ВДГ (рис. 15) состоит из двух валков 1и 5, вращающихся с одинаковой частотой навстречу друг другу и раздавливающих дробимый материал 3 при ограниченном истирании. Валок 1 насажен на вал, вращающийся в двух подшипниках 2, закрепленных подвижно на раме дробилки. Валок 5 насажен на вал, вращающийся в двух подшипниках 4, имеющих возможность перемещаться по направляющим рамы 7. Подвижные подшипник прижимаются до упора пружинами 6, которые играют роль защитного устройства. При попадании в дробилку недробимых предметов пружины сжимаются, подшипники с валком 5 ото-двигаются и пропускают недробимый предмет. После этого за счет пружин валок занимает первоначальное положение. Зазор между дробящими валками регулируется прокладками, располагающимися между неподвижными и подвижными подшипниками. В зависимости от угла захвата диаметр валка дробилки должен быть в 18—20 раз больше диаметра максимального куска в питании (в противном случае куски не будут захватываться валками). Дробящие валки обычно закрыты кожухом. Исходный материал через верхнюю приемную воронку подается питателем в рабочее пространство дробилки равномерно по всей длине валков. Поверхность валков футеруется марганцовистой или углеродистой сталью. Привод валковой дробилки осуществляется от электродвигателя через редуктор или клиноременную передачу. Дробленый материал разгружается вниз под дробилку. Валковые дробилки с гладкими валками применяют для среднего и мелкого дробления твердых полезных ископаемых, когда недопустимо их переизмельчение, а также для дробления влажных и глинистых руд. Степень дробления i=3-:-4. Валковые дробилки с зубчатыми валками отличаются от дробилок с гладкими валками наличием на поверхности валков зубцов (или рифлей), выступающих на 40-60 мм над их поверхностью. Из многообразия конструкций зубчатых валковых дробилок (одновалковые, двухвалковые, трехвалковые, многовалковые) наибольшее применение нашли двухвалковые зубчатые дробилки (ДДЗ). В зубчатых дробилках куски материала захватываются и раскалываются зубьями до требуемой крупности. Эти дробилки применяются для крупного и среднего дробления углей, антрацитов, кокса, солей и других - хрупких и мягких полезных ископаемых. Степень дробления у них i = 4-6 (иногда до 10). Диаметр валков дробилок должен быть в 3- 6 раз больше размера максимального куска в питании. Валковые дробилки отличает простота конструкции, надежность работы, удобство обслуживания и ремонта, и незначительным выходом мелких фракций в готовом продукте вследствие того, что дробление производится однократным раздавливанием материала и при его минимальном истирании. К недостаткам относятся низкая производительность, быстрый и неравномерный износ футеровки валков и по некоторым данным большой удельный расход электроэнергии. ЭКСПЛУАТАЦИЯ ВАЛКОВЫХ ДРОБИЛОК Валковые дробилки с гладкими валками применяют для среднего и мелкого сухого и мокрого дробления руд, когда недопустимо переизмельчение ценного хрупкого минерала (касситеритовые, вольфрамитовые руды), а также для дробления нерудных материалов средней твердости; двухвалковые дробилки с рифлеными валками-для среднего дробления горных пород средней крепости; четырехвалковые-для дробления известняка и кокса на агломерационных фабриках. Срок службы бандажей и технологические показатели работы валков зависят от того, насколько равномерно распределяется дробимый материал по длине валков. При неравномерном распределении материала бандажи быстро срабатываются. На них появляются кольцевые канавки, «ручьи» и дробилка дает продукт неравномерной крупности. В некоторых конструкциях валковых дробилок предусмотрено осевое смещение одного валка относительно другого, что выравнивает износ бандажей по длине. Трущиеся части дробилки смазывают жидкой и консистентной смазкой. Жидкая смазка — масло индустриальное 30 заливается в предназначенные для нее резервуары и заменяется раз в 5 мес. Доливка производится по мере надобности. Консистентная смазка вводится через пресс-масленки. Расход жидкой смазки колеблется в зависимости от размера валков от 0,3 до 1 т в год. Периодичность ремонта дробилок: текущий I-через 2-3 мес, текущий II — через год, капитальный - через 4 года. Валковые дробилки с зубчатыми валками чаще всего используются для крупного дробления угля и мягких пород.Рядовой уголь перед дроблением, как правило, подвергается грохочению и в дробилку направляется только надрешетный продукт грохота. Материал на грохот обычно подается ленточным конвейером. При загрузке.материала в дробилку необходимо обеспечить поступление его по всей длине валков с тем, чтобы работала вся их поверхность. Дробленый продукт, как правило, направляется на следующую операцию конвейером или самотеком по желобу. Наиболее быстро изнашивающимися частями этих дробилок являются зубчатые сегменты и вкладыши подшипников. Сегменты изготовляют из марганцовистой стали, а зубья по режущим кромкам наплавляют твердым сплавом. Подшипники валков смазываются консистентной смазкой принудительно от специального насоса. В зубчатые валковые дробилки не допускается попадание случайных металлических предметов. Для защиты дробилок перед ними устанавливают электромагниты. Дробилки ударного действия (молотковые и роторные) Дробилки ударного действия применяют для среднего и мелкого дробления мягких и средней крупности неабразивных материалов (углей, известняков, гипса, мела, асбестовых руд, каменной соли и т. д.). Основными преимуществами этих дробилок являются простота конструкции, большая производительность, низкая металлоемкость,высокая степень дробления (до 30) и удобство обслуживания. Молотковые дробилки выпускают одно-и двухроторными с нереверсивным (вращающимся только в одну сторону,) и с реверсивным роторами. По расположению молотков в роторе различают одно- и многорядные дробилки. Однороторная молотковая дробилка (рис. 16, а) состоит из корпуса 1, вращающегося на валу ротора 2, с шарнирно закрепленными на нем молотками 4.Внутри корпус дробилки футеруется и имеет отбойные плиты 5. Внизу корпуса имеется полукруглая колосниковая решетка 5. Ротор собирается из двух концевых и нескольких промежуточных дисков, жестко закрепленных на валу. Через отверстия в дисках (на рис. 16, а их четыре) пропускают стержни, на которые, свободно подвешивают дробящие молотки различной конфигурации. Исходный материал питателем через зев поступает в дробилку и разбивается ударами молотков, ударами кусков об отбойные плиты и истиранием кусков молотками на колосниковой решетке. Дробленый материал проходит через отверстия колосниковой решетки и уходит под дробилку. Размерами отверстий в колосниковой решетке можно контролировать крупность дробленого материала. Некоторые молотковые дробилки выпускают без колосниковых решеток. Роторные дробилки (рис. 16,6) отличаются тем, что дробление в них осуществляется жестко закрепленными на роторе 2 билами 7. Внутри корпуса 1дробилки имеются отбойные плиты 4 и расположенная сбоку колосниковая решетка 5, изготовленная из двух половин, поворачивающихся на шарнирах. При помощи оттяжки 6можно регулировать зазор между билами и поверхностью решетки. Дробилка снабжена цепным завесом 3. Роторные дробилки делятся на те же типы, что и молотковые. Принцип действия их тот же, что и молотковых, с той лишь разницей, что в ударах по дробимым кускам участвует вся масса ротора, за счет чего сила удара получается более мощной. Это позволяет применять роторные дробилки для разрушения крупных кусков сравнительно прочных материалов. ЭКСПЛУАТАЦИЯ МОЛОТКОВЫХ И РОТОРНЫХ ДРОБИЛОК Молотковые и роторные дробилки устанавливают на высоких фундаментах с проемами, размеры которых выбирают с учетом размещения под дробилкой транспортных средств. Масса фундамента должна быть достаточной для компенсации вибраций, возникающих при работе дробилки. Большие частоты вращения роторов и значительные центробежные силы, возникающие при этом, требуют тщательной балансировки всех вращающихся деталей. Балансировку обязательно производят при изготовлении дробилки и периодически проверяют ее во время эксплуатации. Балансировка нарушается вследствие изнашивания молотков или бил. При ремонтах молотки, била и диски, на которых обнаружены трещины, заменяют. Заварка трещин не обеспечивает надлежащей прочности и в какой то степени нарушает балансировку. При эксплуатации дробилок балансировку можно проверить с помощью виброизмерительного прибора. Загружать материал в дробилку нужно равномерно по ширине приемного отверстия и времени, что обеспечивает максимальную производительность дробилки и более равномерный по крупности продукт. Поэтому перед молотковыми и роторными дробилками обычно устанавливают питатели. Для предотвращения вылета кусков из приемного отверстия предусмотрены закрытые сверху коробки, вход материала в которые имеет штору из конвейерных лент или цепей. Эту же коробку используют и как укрытие для отсоса пыли, выбрасываемой из дробилки через приемное отверстие. При работе молотковых и роторных дробилок перемещаются значительные объемы воздуха, что может привести, если не принять соответствующих мер, к большой запыленности помещений. Узел загрузки и разгрузочный конвейер укрывают, пыльный поток не выходит из дробилки и запыленность помещения не превышает санитарной нормы. Уровень шума в непосредственной близости от работающей молотковой или роторной дробилки выше санитарных норм. Например, при дроблении угля он достигает 102—104 дБ. Поэтому устанавливать дробилки надо так, чтобы в непосредственной близости от них не было постоянных рабочих мест. Степень дробления молотковых и роторных дробилок достирает 40, но обычно они работают при степенях дробления не нее 10, так как рост степени дробления сильно снижает производительность аппарата. Степень дробления молотковых дробилки регулируется изменением частоты вращения ротора, размера отверстий колосниковой решетки и зазора между молотками и решеткой.   Рис. Схема валковой дробилки Рис. Схемы ударных дробилок: а — молотковой; б — роторной ВОПРОС 6 Самоизмельчение в схемах рудоподготовки. Преимущества и недостатки. Сущность процесса самоизмельчения заключается в том, что крупные куски руды в мельнице измельчаясь сами в то же время разрушают мелкие куски. Крупные куски при этом выполняют роль дробящей среды, а мелкие измельчаемого материала Различают: рудное самоизмельчение; дробленая руда крупностью 300-0 мм после одной стадии дробления поступает в мельницы самоизмельчения. Барабаны мельниц самоизмельчения делают большого диаметра (до 12 м) и часто короткими(D:L=3:1) Как показала практика, это соотношение необязательно, иногда делают мельницы длиннее — с отношением D:L= 1,2:1 и D:L = = 2:1; рудное полусамоизмельчение, отличающееся от рудного самоизмельчения добавкой в мельницу стальных шаров большого диаметра (100—125 мм) в количестве 6—10% объема мельницы. Шары добавляют при недостатке крупных кусков в дробленой руде, а также для увеличения производительности мельницы; рудногалечное измельчение; руда крупностью 6—0 мм или мельче, полученная в результате рудного само-, полусамоизмельчения или измельчения в стержневой мельнице измельчается в рудногалечных мельницах, по конструкции сходных с шаровыми с решеткой. Рудная галька (100-40; 75-30 мм), используемая как измельчающие тела, отбирается после II стадии дробления руды или выделяется при рудном самоизмельчении. По сравнению с измельчением в шаровых и стержневых мельницах самоизмельчение имеет следующие преимущества: -возможность подавать руду, крупностью 0-300мм после 1 ст.др. при рудном самоизмельчении исключаются стадии среднего и мелкого дробления. -достигается экономия в расходе стали,т.к не применяются шары. -в некоторых случаях улучшаются технологические показатели последующего обогащения. -уменьшается переизмельчение руды, благодаря разлому кусков преимущественно по межзерновым каналам, т.е. наиболее ослабленным местам кристаллической структуры.. Если руда глинистая, то процесс самоизмельчения можно совместить с процессом отмывки глины ( поэтому и минус, если руда мягкая будет уходить в слив с глиной). Недостатки -Расход эл. энергии в 1,3-1,4 раза выше по сравнению с расходом энергии при работе по обычным схемам дробления и измельчения стальной средой -Этот процесс не применяют для мягких или рыхлых руд, образующих небольшое количество крупных, прочных кусков, которые могли использовать в качестве измельчаемой среды -В сливе мельницы даже при рудногалечном измельчении содержатся сравнительно крупные зёрна, образующие в результате раскалывания кусков измельчающей среды, которые необходимо удалить перед классификацией. -При рудном самоизмельчении необходимо регулировать гранулометрический состав руды поступающей в мельницу. -При грубом рудногалечном измельчении необходимо выделить класс определённой крупности используемый в качестве измельчающей среды. -Расход футировки в мельнице самоизмельчения выше, чем в обычных шаровых и стержневых мельницах. Процесс самоизмельчения не универсален, т.к. его нельзя без предварительных испытаний рекомендовать для всех материалов и руд. Наиболее подходит для самоизмельчения хрупких руд зернистого сложения. Основная технологическая особенность рудногалечного самоизмельчения, отличающего этот процесс от измельчения в мельницах со стальной средой,- накапливание в мельнице кусков критического размера , т.е кусков размерами от 25 до 75мм, которые слишком малы, чтобы дробить другие куски и велики и прочны, чтобы быть быть раздробленными крупными кусками. Для борьбы с накапливанием критических кусков в мельнице рудного самоизмельчения приходится применять специальные шары, которые усложняют работу фабрики. Способы ликвидации этих кусков: Добавляют стальные шары После крупного дробления руда классифицируется на крупный и мелкий материал, а затем он разгружается в мельницу в оптимальных соотношениях.  В решётки мельницы делают отверстия до 80-100мм и выходные куски выделяют на грохоте, а затем используют их в качестве измельчающей среды в рудногалечном измельчении (или эти куски дробят в КМД и направляют вновь на измельчение) В решётки мельницы делают отверстия до 80-100мм и выходные куски выделяют на грохоте, а затем используют их в качестве измельчающей среды в рудногалечном измельчении (или эти куски дробят в КМД и направляют вновь на измельчение)Для использования самоизмельчения необходимо иметь результаты промышленных испытаний имеются следующие разновидности: Рудное самоизмельчение (350-400мм) Полусамоизмельчения (шары5-10% от объёма мельницы,350-400мм) Грубое рудногалечное измельчение (руда до 20-25мм, а измельчающей средой явл. более крупные куски руды , которые выделяются из мельниц).Рудногалечное измельчение ( кр-ть измельчаемой среды не превышает 2-3мм).Самоизмельчение производится сухим способом в мельницах «Аэрофлот» и мокрым – в ельницах « Каскад»  Схема А. Одностадиальное рудное полусамоизмельчениес добавкой шаров (4—10% объема мелиницы). Конечная крупность измельчения 50—60% класса — 0,074 мм. Схема Б. Многостадиальное рудное самоизмельчение твердой руды. Крупность измельчения в I стадии — 50—60 % класса — 0,074 мм Схема В. Многостадиальная схема рудного самоизмельчения для крепких и вязких руд. Крупность измельчения в I стадии до 60—85% класса — 0,074 мм. В отличие от схемы Б, между бутарой и гидроциклоном установлен спиральный классификатор. Схема Г. Двухстадиальное измельчение до конечной крупности 60—85% класса — 0,074 мм. В I стадии рудное полусамоизмельчение, во II стадии — шаровое измельчение. Возврат надрешетного продукта грохота в мельницу осуществляется ленточным конвейером.  Схема Д. Аналогична схеме Г. Различия связаны с наличием в мельнице бутары закрытого типа. |