ГОСы. Основные понятия и назначение грохочения

Скачать 6.74 Mb. Скачать 6.74 Mb.

|

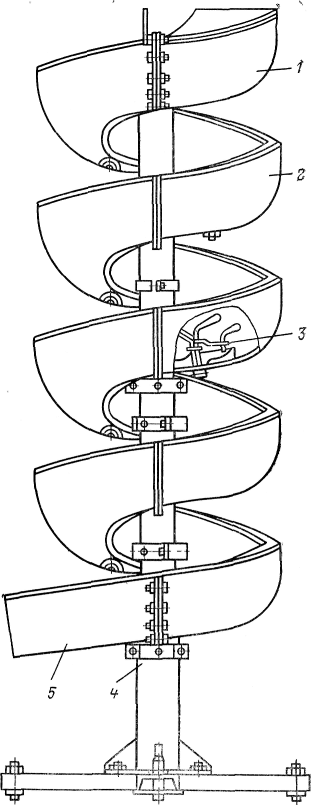

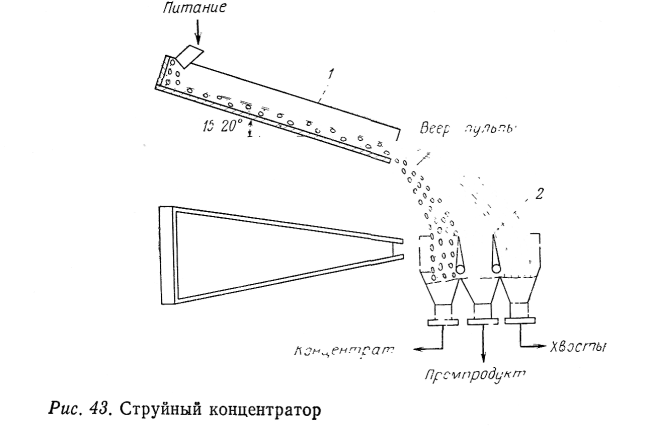

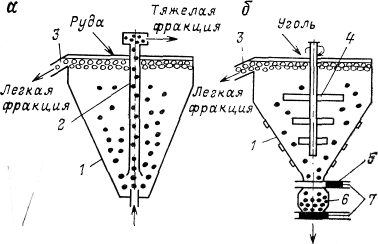

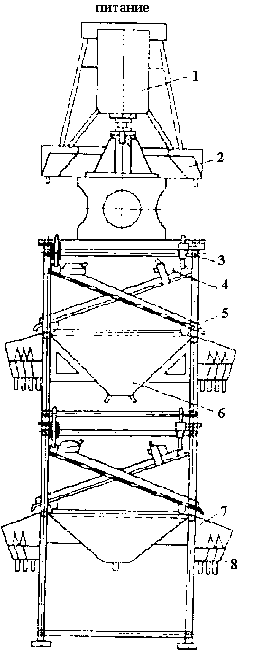

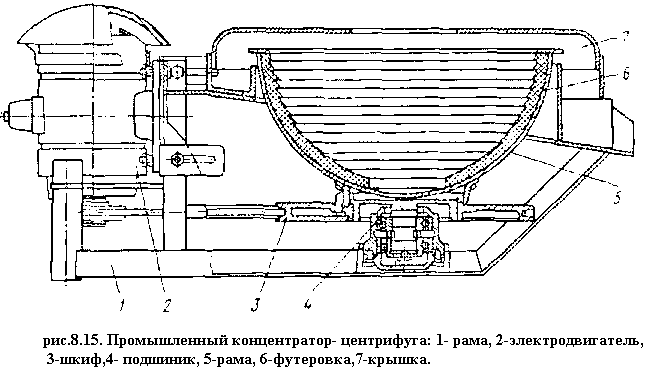

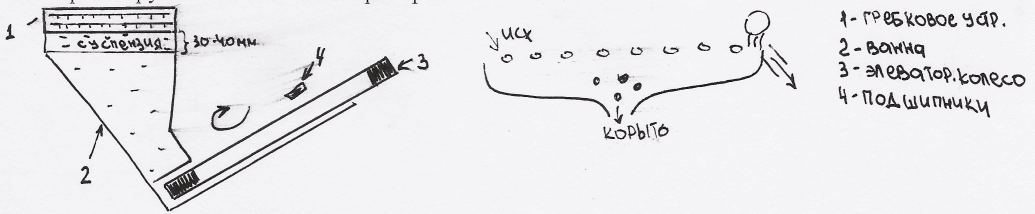

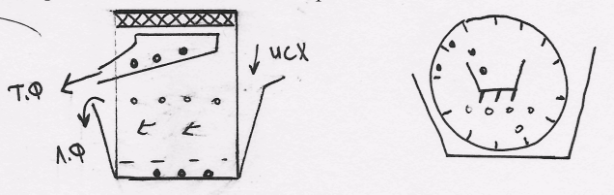

Винтовые сепараторыпредставляют собой аппараты, разделение материала в которых происходит в наклонном потоке воды малой толщины, текущей по неподвижному, гладкому, винтообразному с вертикальной осью желобу постоянного сечения (разновидностью винтовых сепараторов являются винтовые шлюзы). В  винтовом сепараторе СВМ-1200 (рис. 48) исходная пульпа загружается сверху в приемник / и по желобу 2 под действием силы тяжести стекает вниз. Разделение минеральных зерен по плотности происходит при спиральном движении потока пульпы под действием гравитационных и гидродинамических сил, центробежных сил и сил трения. Вследствие различных траекторий движения минеральные частицы перераспределяются так, что тяжелые зерна концентрируются у внутреннего борта желоба, а легкие — у внешнего. Формирование отдельных слоев потока (концентрат, промпродукт, хвосты) в основном заканчивается после прохождения двух-трех витков. Тяжелая фракция отделяется с верхних витков спирали с помощью отсекателей 3 и удаляется из желоба через отверстие в его дне, расположенном в месте прохождения тяжелой фракции. Ниже по спирали через такое же отверстие удаляется фракция промежуточной плотности. Легкая фракция стекает вместе с потоком в конце желоба 5, который крепится на вертикальной стойке 4 Достоинства: Имеют высокую производительность, Простота конструкции, отсутствие привода, нет вращающихся, частей, значительный срок службы.,Низкая стоимость . .Недостаток: Низкая степень концентрации ценного компонента. Область применения: Винтовые сепараторы нашли применение главным образом для первичной обработки и получения грубых (черновых) концентратов при обогащении мелкозернистых песков, содержащих ильменит, циркон, рутил и другие полезные минералы, а также при обогащении коренных руд редких и благородных металлов, железных и хромовых руд, фосфоритов, алмазов крупностью от 0,1 до 3 (иногда до 16) мм. На винтовых шлюзах обогащается более мелкий (0,02—0,5 мм) материал. Конусные сепараторыПринцип действия этих сепараторов одинаков - расслоение в суживающемся потоке пульпы. Область применения- мокрое гравитационное обогащение руд с зернами крупностью 2,5-0,04 мм. Чаще струйные и конусные сепараторы применяются при обогащении россыпных руд, но они перспективны и для коренных руд. Их выгодно использовать в операциях первичного обогащения, а также для перечисток хвостов и грубых концентратов. Преимущества меньшая стоимость оборудования , более высокая удельная производительность на единицу рабочей площади аппарата, меньше потребная производственная площадь для конусных и струйных сепараторов, чем для конц. Столов, и в 1,5-2 раза меньше, чем для винтовых сепараторов, меньший примерно в 4 раза расход воды. Недостатки: струйных и конусных сепараторов: низкая степень концентрации за одну операцию; необходимость тщательного обесшламливания питания по кру-ти 0,074 или 0,04 мм; необходимость равномерного питания как по дебиту пульпы, так и по ее плотности ( колебания не более 20%); необходимость для стабилизации процесса работать с большой циркулирующей нагрузкой ( промпродукт основной + концентрат контрольной + хвосты перечисткой операции), доходящей до 120-150%, для возвращения циркулирующей нагрузки в голову процесса необходим насос. Вследствие преимуществ струйные и конусные сепараторы, несмотря на отмеченные недостатки, перспективы для гравитационного обогащения россыпных и коренных руд. Все струйные аппараты делятся на:-струйные концентраторы ,-конусные сепараторы Струйный концентратор (желоб) представляет собой неподвижный короткий наклонный суживающийся желоб 1 с гладким днищем (рис. 43). Узкой частью желоб устанавливается вниз. Исходная пульпа подается с малой начальной скоростью на верхнюю широкую часть аппарата. Во время стекания по наклонному желобу происходит постепенное сужение потока, что приводит к увеличению его глубины и изменению характера движения от ламинарного (в начале желоба) к турбулентному (в конце его). Под влиянием потока находящиеся в нем частицы различной плотности перегруппировываются таким образом, что на выходе из желоба в нижнем придонном слое располагаются зерна большей плотности, а В верхних СЛОЯХ потока — меньшей Так как тяжелые частицы движутся с меньшей скоростью, чем легкие, на выходе из желоба образуется веер минералов различной плотности, разделяемых с помощью перегородок-отсекателей 2  Вопрос № 24 Конусные сепараторы для обогащения в водных суспензиях. Устройство и регулировка, область применения. Конусный сепаратор с аэролифтной разгрузкой тяжелой фракции (см. рис. 38, а) имеет аэролифтный подъемник 2. Руда подается в ванну сепаратора сверху. Разгрузка легкой (всплывшей) фракции осуществляется самотеком в желоб 3. Тяжелая (потонувшая) фракция опускается вниз, попадает в загрузочную часть аэролифта и поднимается по трубе вверх к месту разгрузки, расположенному выше уровня суспензии. Суспензия подается в сепаратор или с исходной рудой, или отдельно по трубам внутрь ванны сепаратора. Эти сепараторы предназначены для обогащения руд и неметаллических полезных ископаемых крупностью от 100 до 2 мм. Производительность их по исходной руде составляет 5— 35 т/ч на 1 м2 площади зеркала суспензии в сепараторе. Конусный сепаратор ОК (обогатительный конус) (см. рис. 38, б) имеет размещенную в центре ванны 1мешалку 4, вращение которой препятствует расслоению водно-песчаной суспензии. Легкая (всплывшая) фракция круговым движением суспензии увлекается к разгрузочному жёлобу 3, расположенному тангенциально. Тяжелая (потонувшая) фракция попадает в разгрузочную камеру 6, снабженную шиберными задвижками 5 и 7. Во время наполнения тяжелого продукта в разгрузочной камере 6 верхняя шиберная задвижка 5 открыта, а нижняя — 7 — закрыта. После заполнения разгрузочной камеры тяжелым продуктом верхняя задвижка 5 перекрывается и одновременно открывается нижняя задвижка 7. После освобождения разгрузочной камеры от тяжелого продукта нижняя задвижка вновь закрывается и открывается верхняя. Эта операция повторяется периодически. Суспензия в сепаратор подается сверху и сбоку. Конусные сепараторы имеют диаметр от 2200 до 5600 мм и предназначены для обогащения углей крупностью от 200 (100) до 13 (6) мм. Производительность их по исходному углю составляет Д)—16 т/ч на 1 м2 площади зеркала суспензии в сепараторе.  Рис. Тяжелосредные конусные сепараторы: а — с аэролифтной разгрузкой; б — с разгрузочной камерой (тип ОК) Вопрос 25 Устройство и регулировка концентраторов с орбитальным движением дек и центробежным. В аппаратах, в которых центробежная сила, действующая на тело в криволинейном потоке, во много раз больше, чем сила тяжести, материал разделяется под действием центробежной силы. В тех же случаях, если центробежная сила и сила тяжести соизмеримы и сепарация происходит под действием обеих сил, обогащение принято называть центробежно-гравитационным. Наиболее известные центробежные аппараты с высокими факторами разделения - гидроциклоны и центрифуги. Центробежные концентраторы принципиально могут быть разделены на два типа: -напорные циклонные аппараты для разделения мелкозернистых материалов -безнапорные аппараты - центрифуги с малой интенсивностью центробежного поля для разведения как грубо-, так и мелкозернистых материалов .. Центробежные концентраторы типа центрифуг широко используют для обогащения грубозернистых песков при разведке золотосодержащих россыпных месторождений. В последние годы они рекомендованы для применения в схемах обогатительных фабрик при извлечении мелкого свободного золота из различных продуктов. Аппарат (рис. 8.15) представляет собой полусферическую чашу, футерованную рифленой резиновой вставкой. Чаша укреплена на специальной площадке (платформе), получающей вращение от электродвигателя через клиноременную передачу. Концентратор работает периодически. Для разгрузки концентрата, уловленного рифленой резиновой поверхностью, чашу останавливают и производят сполоск. При работе на грубых золотосодержащих песках концентратор обеспечивает очень высокую степень сокращения - до 1000 раз и более при высоком (до 96-98%) извлечении золота крупностью +025мм Предложена конструкция ЦБС с периодической разгрузкой концентрата без остановки вращения чаши. Принципиальное отличие этой конструкции в том, что концентрат разгружается через систему целевидных отверстии, равномерно расположенных на боковой поверхности чаши. В рабочем положении отверстия закрыты эластичной диафрагмой, а при сполоске они открываются и концентрат центробежной силой и водой автоматически разгружается из чаши. Подобный механизированный сполоск позволяет автоматизировать работу сепаратора в заданном режиме набора концентрата и сполоска. Аппарат показал хорошие результаты по доводке песков обогатительных гидроциклонов и концентратов отсадки на золотодобывающих предприятиях. Из зарубежных конструкций промышленное применение имеет ЦБС Кнельсона. Принципиальное отличие его от рассмотренных в том что в слабоконическом роторе, осевшая минеральная постель дополнительно разрыхляется водой, подаваемой через перфорации в боковой стенке ротора. Механизированных устройств для разгрузки сепаратор не имеет. Сепараторы диаметром 700 мм работают на песках некоторых россыпей Аляски и на рудных обогатительных фабриках для извлечения мелкого свободного золота. КОНСТРУКЦИИ СТРУЙНЫХ АППАРАТОВ Все струйные аппараты можно разделить на две группы: отдельные струйные желоба и струйные концентраторы; состоящие из набора этих желобов по различным компоновочным вариантам; Концентраторы зарубежных конструкций чаще используют круговое расположение струйных желобов (по поверхности конуса): концентраторы «Кеннона», «Йорка» Концентратор «Кеннона» (США) имеет 48 желобов размером 125x15x900 мм, расположенных на поверхности опрокинутого конуса диаметром 2,2 м и высотой 1,9 м. Пульпа неподвижного пульподелителя трубами подается на лоток (для равномерного распределения по ширине желоба и гашения скорости) и с него на днище желоба. Продукты разгружаются в центре конуса с помощью двух концентрических труб, имеющих раздельное вертикальное перемещение, благодаря чему можно регулировать выход концентрата, промежуточного продукта и хвостов. Концентратор «-Йорка» аналогичен круговому концентратору «Кеннона», но в нем используются более широкие желоба и, соответственно, меньшее их число. Звездообразный концентратор «Йорка» имеет 15 желобов (750x56x1500 мм). Особенность желобов - поток пульпы разделяется не рассеканием веера, а выводом придонной части потока через щель в узком канале с параллельными стенками, которым заканчивается желоб. Получают только два продукта - концентрат и хвосты. Наклон желобов 17°, ширина щели 4-5 мм (может регулироваться). Концентратор Кеннона Струйный концентратор Гиредмета состоит из 24 суживающихся желобов, расположенных в два яруса (по шесть желобов навстречу друг другу в каждом ярусе). На желобах верхнего яруса осуществляют основную концентрацию, а внизу - перечистку концентрата и хвостов. Отличительная особенность этого струйного аппарата - щелевая разгрузка концентрата через поперечные узкие (0,5-2 мм) щели в днище желоба. Для предотвращения забивки узких щелей крупными зернами концентратор имеет вибровозбудителя, включающиеся периодически по программе или по мере надобности. 1  - пульподелитель; 2-распределительный желоб; 3 - винтовой механизм регулирования наклона желобов; 4 - успокоительная коробка; 5 - суживающийся желоб; б-приемник концентрата; 7 - отсекатели; 8 -приемник хвостов - пульподелитель; 2-распределительный желоб; 3 - винтовой механизм регулирования наклона желобов; 4 - успокоительная коробка; 5 - суживающийся желоб; б-приемник концентрата; 7 - отсекатели; 8 -приемник хвостов Струйный концентратор Гиредмета Вопрос 26Сепараторы колёсного типа По расположению элеваторного колеса в ванне сепараторы можно разделить на три группы: 1)с наклонным расположением колеса СК; 2) с вертикальным элеваторным колесом (направление перемещения мат-ла и суспензии перпендикулярно плоскости вращения колеса СКВ); 3) поперечный с вертикальным элеваторным колесом (направление перемещения мат-ла и суспензии лежит в плоскости вращенияэлеваторного колеса-продолжение расположения колеса)СТС К первой группе относится сепараторы СК. Сепаратор колесный с наклонным расположением колеса применяют для обогащения углей и антрацитов в магнетитовой суспензии. Корпус сепаратора служит опорной конструкцией, в нём смонтирована ванна сепаратора, разделенная на два отделения - обогатительное и транспортное -сообщающихся в нижней части корпуса. Обогатительное отделение служит для обогащения и удаления всплывшего продукта из ванны, транспортное- для выгрузки и дренажа суспензии. Всплывший продукт удаляется с помощью гребкового устройства, а осевший- с помощью элеваторного колеса с черпаками, выполненными из перфорированных листов с продолговатыми отверстиями, через которые дренируется суспензия. После грибкового устройства установлено щелевидное сито, на котором суспензия отделяется от легкого продукта. «-» : подшипники нах-ся в пульпе и быстро стираются, колесо громоздкое, большие габариты с вертикальным колесом: не прим-ся.  К  о второй группе относится сепаратор с вертикальным расположением колеса. о второй группе относится сепаратор с вертикальным расположением колеса.К третьей группе относят сепаратор СТС-15(тяжелосредный, суспензионный) с продольным расположением колеса, применяют для обогащения углей. Ванна сепаратора разделена по длине на два отсека при помощи камеры- плотины, внизу которой имеется канал, через который ковши элеваторного колеса перемещают суспензию из одного отсека в другой, создавая на первом по ходу движения материала на половине ванны восходящий и горизонтальный, а на второй- нисходящий потоки суспензии, стабилизирующие её по всему сечению ванны сепаратора. В камеру подаётся пульсирующий поток сжатого воздуха для энергичного перемешивания суспензии в нижней части ванны сепаратора. Барботаж суспензии с помощью сжатого воздуха изолирован от зон разделения и не нарушает обогащение. Вместе с тем барботаж позволяет повысить стабильность суспензии в сепараторе и использовать для работы крупнозернистый утяжелитель. Создание пульсаций суспензии в зоне разделения положительно сказывается на условиях разрыхления обогащаемого материала и обогащение в целом. Т.к. у них направление перемещения исх продукта и суспензии совпадают с плоскостью вращения элеваторного колеса, то различия в плотностях суспензии, создаваемые за счет вращения элев колеса, сказывается меньше , чем у предыдущего Тип машины для промывки выбирают в зависимости от степени промывистости, крупности материала и производительности. Для крупнокускового материала целесообразно применять барабанные машины (бочки и скрубберы тяжелого типа), для среднепромывистого крупностью до 100-150 мм - корытные мойки и вибрационные аппараты, для материала средней крупности и легкопромывистого - скрубберы легкого типа и барабанные грохоты. Для дезинтеграции труднопромывистых песков необходимо выбирать аппараты, обеспечивающие длительное время пребывания материала в рабочей зоне и интенсивное механическое воздействие. Качество промывки материала при подготовке его к последующему обогащению определяет потери ценных минералов как с хвостами обогащения, так и с галей - неразмытые крупные копья- агрегаты глины и песков. Вопрос 27 Промывка П. И. Устройство и регулировка применяемого оборудования. Процесс разделения материала с помощью разрыхления и удаление зернистой части с помощью механизмов, а глины — с помощью воды называется промывкой. В результате промывки получают мытый материал и глинистую суспензию (шламы) Промывке подвергаются железные и марганцевые руды, россыпи цветных, редких и благородных металлов, неметаллическое сырье, кварцевые пески, каолиновое сырье, фосфориты, флюсовые известняки и другие полезные ископаемые с высоким содержанием глины. Промывка может быть самостоятельным процессом, в результате которого выделяется концентрат, или подготовительным (что бывает чаще), после которого мытая руда направляется на последующее обогащение. Правильный выбор схемы и оборудования для промывки зависит от показателя промывистости исходного материала. Под промывистостью руды и песков понимается способность рыхлых отложений размываться потоками воды, а минеральных зерен — очищаться от глинистых примесей. Промывистость материала определяется физико-химическими свойствами глинистых включений и промываемой руды и зависит от содержания глины и степени сцементированности материала. Промывистость руды ориентировочно можно оценивать по удельному расходу электроэнергии.Для промывки легкопромывистых руд крупностью до 150— 200 мм применяют промывочные грохоты. Для промывки средне- и легкопромывистых руд крупностью до 200 мм применяют бутары, скрубберы, скруббер-бутары; труднопромывистых руд крупностью до 75—100 мм — корытные мойки, бичевые промывочные машины; крупностью до 25 мм — промывочные башни. Часто промывочные машины работают в сочетании друг с другом.

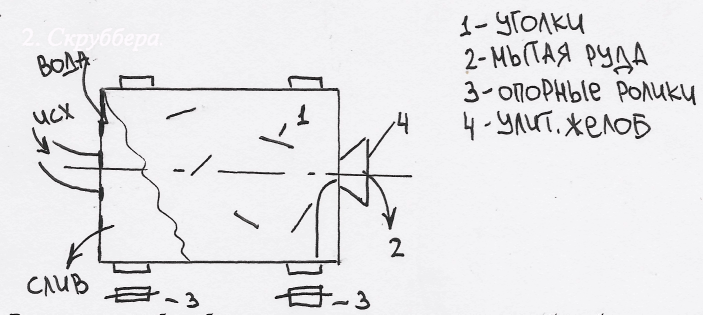

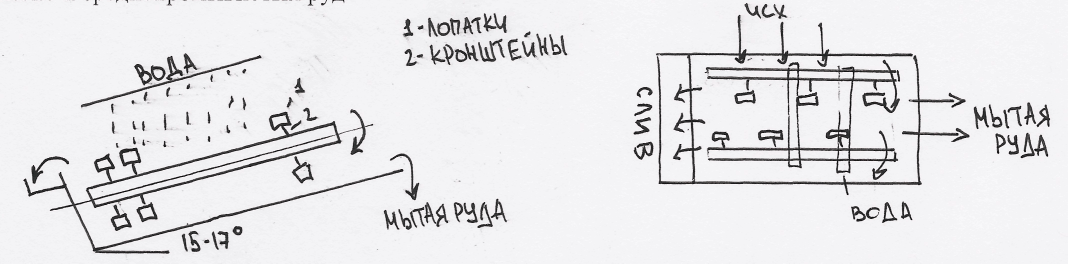

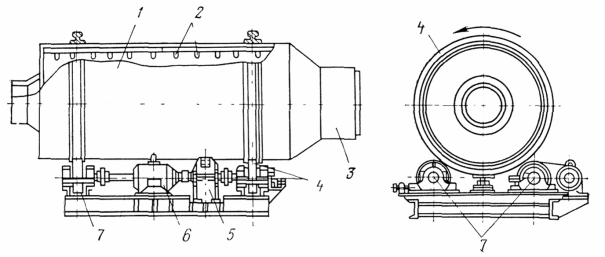

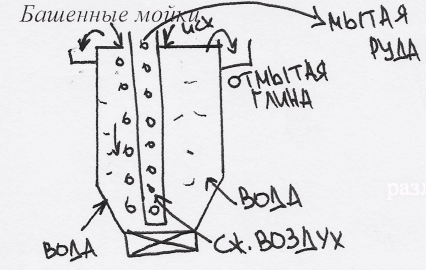

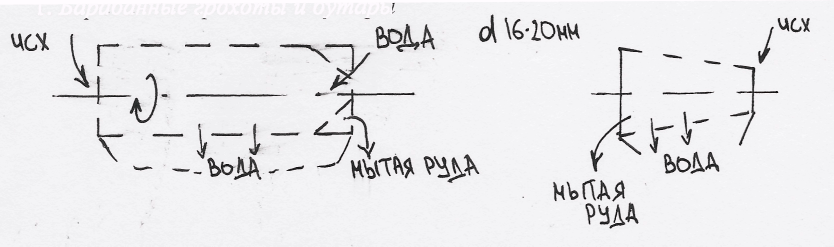

Наклонный барабанный грохот, имеющие приспособления для интенсификации мех. воздействия на материал. Это перфорированный барабан, состоящий из отд секций-ставы. Они имеют ребра жесткости. Внутри барабана продольные ребра. Внутрь барабана через оросительную трубу подводится напорная вода. Бутары по сравнению с барабанными промывочными грохотами име6ют большую длину иболее высокие кольцевые пороги между ставами-удержание мат-ла в аппарате более длительное время Крупность до 300 мм. Для легко и среднепромывистых руд. 2. Скруббера  В отличие от барабанных грохотов имеют глухие барабаны с торцовыми стенками, нажженной горловинами для загрузки и выгрузки материала. Поэтому материал в скруббере постоянно находится в воде, что ускоряет дезинтеграцию. Внутри барабан футеруется. Для усиления дезинтеграции в барабан иногда загружают специальные тела. Барабан опирается бандажами на ролики и устанавливается наклонно в сторону разгрузки. Скрубберы изготавливают прямо- или противоточными. Противоточные скрубберы имеют глухую торцовую стенку с центральным отверстием для наклонного лотка, по которому разгружают из барабана крупные куски материала. Основная же масса материала разгружается через перфорированную торцевую стенку со стороны загрузки. Такая конструкция скруббера обеспечивает лучшую дезинтеграцию. Крупность до 300 мм, Q=250 т/ч, расход воды невелик (до 2-4 м3/ч), надежен в работе, прим-ся для тяжелопромывочных руд Наклонная (лопастная) корытная мойка состоит из наклонного корыта с полукруглым днищем длиной 7000-9000 мм, шириной 1600-2100 мм и глубиной в нижней части до 2100 мм. В корыте установлены два вращающихся в противоположных направлениях вала с насаженными на них лопастями. Лопасти закреплены под углом 30-45°, благодаря чему достигается передвижение материала к верхнему концу. Вода подается в верхнюю часть корыта. Мытая крупная часть руды разгружается в верхней части корыта, а слив удаляется через регулируемый порог внизу. Угол наклона от 7 до 12°. Частота вращения вала 15—24 мин"1. Диаметр спирали от 710 до 1400 мм. Производительность 40-120 т/ч. Расход воды 2-4 м3/т. Крупность питания не более 75-100 мм. Прим-ся для легко и среднепромывистых руд  Скрубберр-бутара Представляет собой комбинациюсоед-ых между собой скруббер 1(барабан снаб-ый перемеш-ми устройствами 2) и коническойбутары (барабанный грохот) 3.Скрубберр-бутару устан-ют на приводных 4и опорных 7 роликах вращение кот-ых осущ-ся от Эл. двигателя 6 через редуктор 5. Исх мат-л подается взагрузочное оверстие в торцевой крышке скруббера. Вследствие вращения скруббера ивоздействия подаваемой в него воды матер-л интенсивно переем-ся и разрыхляется.Мат-л раздел-ся на мытую руду(крупный продукт) и глинистую пульпу-шламы (мелкий подукт).  Башенные мойки Предсавляет собойж/б цилиндрический резервуар 7 с коническим днищем.В центре башни устанавливается труба 4 опирающ-ся на колпак 2 , в нутрии которой расположен аэролифт 8 для транспор-ки мытой руды. Воду и сжатый воздух подают через сопла 3 Исходный материал загружают в заполненную водой башню сверху. Промывка происходит за счет интенсивного движения воды, производимого сжатым воздухом, подаваемым снизу через сопла. Мытая руда аэролифтом подается в сепаратор-пульподелитель 5, с помощью которого руда распределяется на потоки — циркулирующий, возвращаемый опять в башню, и поток, выводимый из цикла промывки или направляемый в другую башню. Обычно производится двух-и трехстадиальная последовательная промывка руды.Слив, состоящий в основном из глинистых минералов, удаляется в сливной желоб 6. Внизу конического днища имеется шлюз 1для улавливания посторонних предметов, удаление которых осуществляется с помощью секторного затвора шлюза 9.При промывке в промывочной башне истирание зерен минимальное.  |

арабанные грохоты и бутары

арабанные грохоты и бутары