ГОСы. Основные понятия и назначение грохочения

Скачать 6.74 Mb. Скачать 6.74 Mb.

|

|

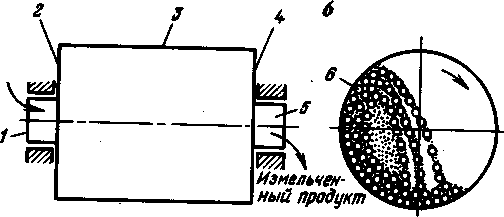

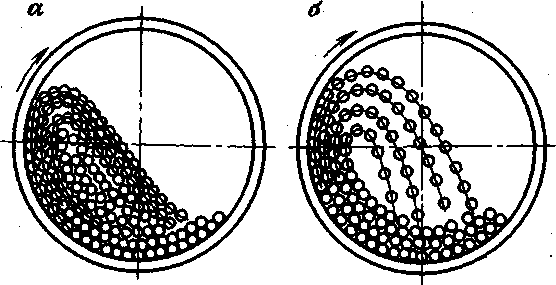

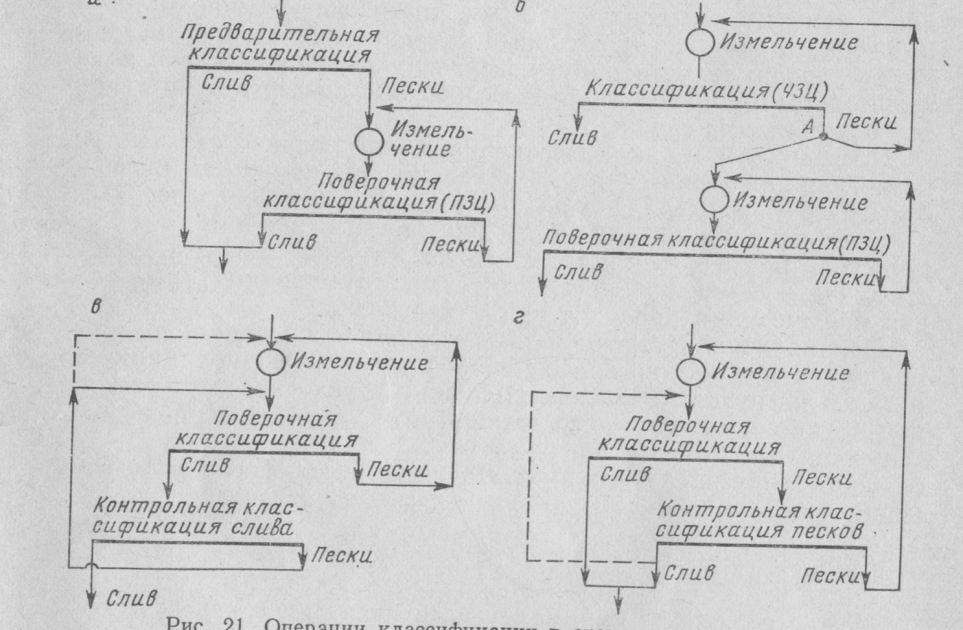

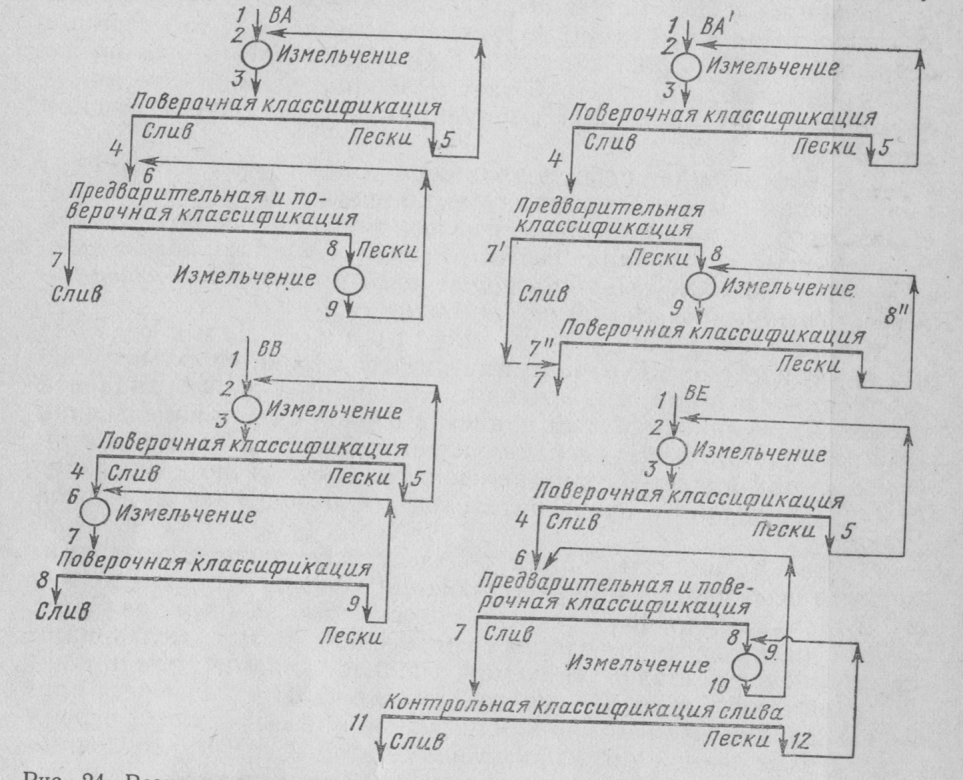

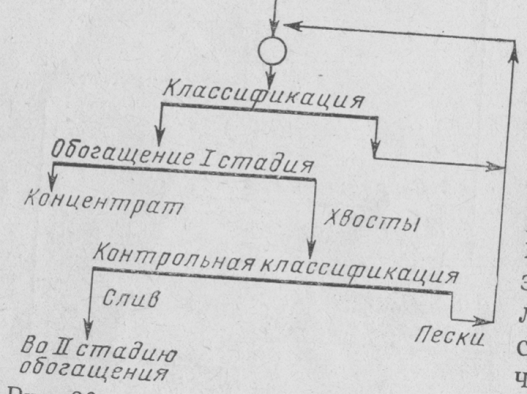

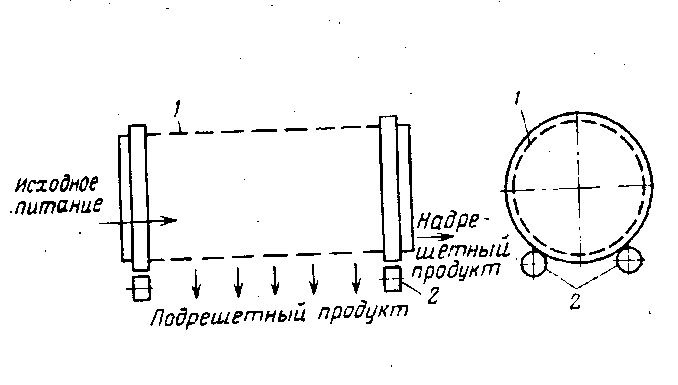

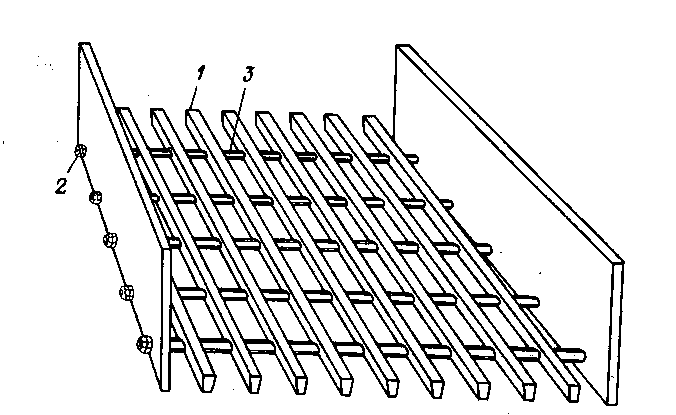

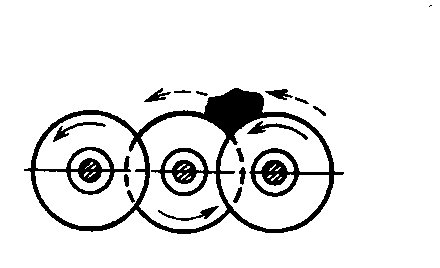

ВОПРОС 7 БАРАБАННЫЕ МЕЛЬНИЦЫ Принцип действия, регулеровка. Типы измельчающей среды .Факторы влияющие на производительность мельниц Для измельчения полезных ископаемых наибольшее распространение получили барабанные (шаровые и стержневые) мельницы. В последнее время на фабриках большой производительности в некоторых случаях применяют барабанные мельницы самоизмельчения (бесшарового измельчения) или полусамоизмельчения (с небольшой добавкой шаров). Барабанная мельница (рис. 79) представляет собой пустотелый барабан 3, закрытый торцовыми крышками 2 и 4, в центре которых имеются полые цапфы 1 и 5. Цапфы опираются на подшипники, и барабан вращается вокруг горизонтальной оси. Барабан заполняется примерно на половину объема дробящей средой (дробящими телами 6). При его вращении дробящие тела благодаря трению увлекаются его внутренней поверхностью, поднимаются на некоторую высоту и свободно или перекатываясь падают вниз. Через одну полую цапфу внутрь барабана непрерывно подается измельчаемый материал, который проходит вдоль него и, подвергаясь воздействию дробящих тел, измельчается ударом, истиранием и раздавливанием. Измельченный продукт непрерывно разгружается через другую полую цапфу. При вращении барабана материал движется вдоль его оси вследствие перепада уровней загрузки и разгрузки и напора непрерывной подачи материала; если измельчение мокрое, то материал увлекается сливным потоком воды, а если сухое, — воздушным потоком, возникающим при отсасывании воздуха из барабана. По режиму работы мельницы делят на машины периодического и непрерывного действия; с вращающимся барабаном, вибрационные, центробежные и башенные. В зависимости от формы барабана различают мельницы цилиндро-конические и цилиндрические. Последние, в свою очередь, бывают трех типов — короткие, длинные и трубные. У коротких мельниц длина меньше диаметра или близка к нему; у длинных — она достигает 2-3 диаметров, а у трубных — длина барабанабольше диаметра не менее чем в 3 раза. Трубные мельницы применяются в цементной промышленности. В зависимости от вида дробящей среды различает мельницы шаровые, стержневые, галечные, рудногалечные и самоизмельчения. У шаровых мельниц дробящая среда представлена стальными или чугунными шарами; у стержневых — стальными стержнями, у галечных — окатанной кремневой галькой или рудой; у мельниц самоизмельчения — крупными кусками измельчаемой руды. В зависимости от способа разгрузки измельченного продукта различают мельницы с центральной разгрузкой и разгрузкой через решетку. У мельниц с центральной разгрузкой измельченный продукт удаляется свободным сливом через пустотелую разгрузочную цапфу. Для этого необходимо, чтобы уровень пульты в барабане был выше уровня нижней образующей разгрузочной цапфы. Поэтому мельницы с центральной разгрузкой называют иногда мельницами сливного типа или мельницами с высоким уровнем пульпы. У мельниц с разгрузкой через решетку имеется подъемное устройство, принудительно разгружающее измельченный продукт. Поэтому в мельницах такого типа уровень пульпы может быть ниже уровня разгрузочной цапфы. Мельницы с разгрузкой через решетку иногда называют мельницами с принудительной разгрузкой или мельницами с низким уровнем пульпы. Мельницы характеризуются внутренним диаметром D барабана(при снятой футеровке) и его рабочей длиной L(см. рис. 79). Цилиндрические шаровые и стержневые мельницы широко применяются на обогатительных фабриках для измельчения руд. Стержневые мельницы могут быть использованы как аппараты мелкого дробления перед шаровыми мельницами и для измельчения мелковкрапленных руд перед гравитационными или электромагнитными процессами обогащения. Галечные мельницы применяются в тех случаях, когда нельзя допустить даже ничтожных примесей железа к измельчаемому материалу. Мельницы самоизмельчения в последние десятилетия внедряются в практику измельчения руд. Самоизмельчение успешно конкурирует с измельчением стальной средой и в некоторых случаях не только удешевляет процесс рудоподготовки, но и улучшает технологические показатели переработки руд. Измельчающая среда: шары, стержни, галька, крупные куски измельчающейся породы. Факторы влияющие на производительность: от измельчаемости руды, крупности исх. и кон. продуктов, типы и размеры мельниц, формы футеровки, гранулометрического состава шаров, плотности и твердости дробящих тел, число оборотов барабана, величины циркулирующей нагрузки, плотности пульпы, заполнение мельницы.  Рис. 79. Схема и принцип действия барабанной (шаровой) мельницы: а — общий вид; 6 •— схема движения материала  Рис. 90. Контур шаровой загрузки: а — при каскадном режиме работы мельницы; б — при водопадном режиме работы мельницы ВОПРОС 8 СКОРОСТНЫЕ РЕЖИМЫ РАБОТЫ МЕЛЬНИЦ Режим работы шаровой мельницы определяется частотой вращения барабана. При низкой частоте вращения мельницы все шары поворачиваются в сторону вращения на некоторый угол и при постоянной частоте вращения остаются в таком положении (рис. 90). Шары непрерывно циркулируют, поднимаясь по концентрическим круговым траекториям и скатываясь параллельными слоями каскадом вниз. Такой режим работы мельницы называется каскадным(рис. 90, а). Измельчение материала при каскадном режиме происходит главным образом раздавливанием его и истиранием перекатывающимися шарами. Каскадный режим работы мельницы характеризуется тонким измельчением с увеличением выходов шламов и повышенным износом футеровки. По мере повышения частоты вращения мельницы угол поворота шаров увеличивается и они по круговым траекториям поднимаются все выше, но режим работы может оставаться еще каскадным. Когда, наконец, шары поднимутся до известной, еще большей высоты, определяемой частотой вращения мельницы, они сойдут с круговых траекторий и, как тела, брошенные под углом к горизонту, по параболическим траекториям будут падать водопадом обратно на круговые траектории. Такой режим работы мельницы называется водопадным(рис. 90, б). Измельчение материала при водопадном режиме происходит главным образом ударом падающих шаров и отчасти истиранием. При этом режиме получают более грубый конечный продукт и футеровка изнашивается меньше. Существенно, однако, чтобы движущаяся по водопадным траекториям среда падала на измельчаемый материал, а не на футеровку, иначе возрастет расход стали (футеровки и шаров). Резкого перехода от чисто каскадного режима к чисто водопадному не наблюдается. Переход происходит постепенно и при промежуточных частотах вращения мельница работает при смешанном каскадно-водопадном режиме. При таком режиме внешние слои шаров будут падать по параболическим траекториям, но не на свои круговые, а на внутренние слои, скатывающиеся по склону согласно каскадному режиму. При увеличении частот вращения барабана мельницы может наступить момент когда дробящие тела начнут прижиматься центробежной силой к поверхности барабана, и не отрываются от нее, будут вращаться вместе с барабаном. Такая частота вращения мельницы называется критической и определяется nкр=30/ Влияние степени заполнения мельницы дробящей средой Производительность мельницы пропорциональна расходу энергии на измельчение. Расход энергии связан со степенью заполнения объема мельницы дробящей средой. С ростом степени заполнения мельницы дробящей средой растет расход энергии на измельчение и достигает максимума при степени заполнения 50%. Соответственно растет и производительность мельницы и достигает максимума при заполнении ее шарами на 50%.Дальейшее увеличение степени заполнения мельницы дробящей средой приводит к уменьшению расхода энергии и производительности мельницы. Эти выводы подтверждаются данными практики. В частности, на обогатительных фабриках шаровые мельницы работают при степени заполнения их шарами от 40 до 50 %, стержневые мельницы-при заполнении их стержнями на 35-45%, мельницы самоизмельчения -при рудной нагрузке 30-35% Степень заполнения барабана мельницы измельчающими телами характеризуется коэффициентом заполнения : где Vш — объем барабана, занятый шарами (стержнями, рудой, галькой), м3; V-объем барабана мельницы, м3, ВОПРОС 9 Операции классификации в схемах измельчения. Схемы измельчения могут включать следующие операции классификации: предварительную классификацию (рис. 21, а); поверочную классификацию в полностью замкнутом цикле измельчения (см. рис. 21,а); классификацию в частично замкнутом цикле измельчения (рис. 21, б): контрольную классификацию слива (рис. 21, в); контрольную классификацию песков (рис. 21, г). Предварительнаяклассификация применяется для увеличения производительности мельницы, уменьшения ошламования, выделения в отдельный продукт первичных шламов и легко измельчаемых компонентов руды (если их необходимо обогащать в отдельном цикле).. Выделение в операции предварительной классификации готового продукта повышает содержание Rср и вследствие этого увеличивает производительность мельницы, атакже уменьшает ошламование продукта, вредно влияющее на все процессы обогащения. Возможность и целесообразность включения в схему измельчения операции предварительной классификации зависят в основном от максимальной крупности зерен руды в питании и содержания в нем готового продукта. Руду, содержащую слишком крупные зерна, нельзя загружать ни в механические классификаторы, ни в гидроциклоны, а руду, содержащую слишком малое количество готового продукта, нецелесообразно подвергать предварительной классификации. Предварительная классификация перед первой стадией измельчения применяется редко и только при крупности руды не более 6 — 8 мм и содержания в пей готового продукта не менее 15 %. Поверочнаяклассификацияв замкнутом ц и к л е применяется для контроля крупности измельченного продукта, повышения производительности мельницы, уменьшения ошламования продукта при измельчении. При наличии поверочной классификации некондиционный по крупности продукт возвращается обратно в мельницу (циркулирующая нагрузка), в питании мельницы увеличивается содержание крупного класса и вследствие этого возрастает ее производительность по готовому продукту. Классификацияв частично за м к и у т о м ц и к л е (см. рис. 21, 6) может встречаться только в схемах с несколькими стадиями измельчения, например, в двухстадиалыюй схеме е частично замкнутым циклом в первой стадии измельчения (см. рис. 21, б). Здесь операция классификации в первой стадии измельчения является одновременно поверочной по отношению к первой стадии и предварительной по отношению ко второй стадии. Частично замкнутый цикл обладает несколькими технологическими особенностями, определяющими условия его применения. В двухстадиальных схемах существенно важным является способ распределения работы измельчения между мельницами первой и второй стадий. В схемах с полностью замкнутым циклом в первой стадии (рис. 24) распределение работы измельчения производится изменением крупности слива классификатора первой стадии. Для полной нагрузки мельницы второй стадии необходимо получать в сливе классификатора первой стадии достаточно крупный продукт, что не всегда оказывается возможным, особенно при измельчении быстро осаждающихся кристаллических руд и при крупном конечном продукте измельчения. В частично замкнутом цикле нагрузка на мельницы второй стадии передается не через слив, а через пески, вследствие чего появляется возможность применять двухстадиальную схему измельчения даже при крупном конечном продукте. Указанная особенность частично замкнутого цикла дает возможность легко регулировать распределение нагрузки между первой и второй стадиями измельчения. Чтобы изменить нагрузку мельницы первой стадии, достаточно изменить соотношение, в котором делятся пески в точке А. Чем меньшая часть песков будет направляться во вторую стадию измельчения, тем больше будет абсолютная масса во вторую стадию измельчения, тем больше будет абсолютная масса песков возвращаемых в мельницу первой стадии. Контрольная классификаця слива применяется в тех случаях, когда при измельчении п одну стадию необходимо получить топкий конечный продукт пли осуществить стадиальное обогащение руды (рис. 26), а также когда при установке для классификации гидроциклона наиболее крупные пески предварительно выделяются в механическом классификаторе. Недостатком схемы измельчения с контрольной классификацией слива является увеличенный фронт классификации и неустойчивая работа первого классификатора. Контрольная классификация песков имеет целью понижение содержания в них готового по крупности продукта. Включение этой операции при том же разжижении слива незначительно повышает извлечение готового продукта в слив при классификации и мало сказывается на производительности замкнутого цикла (повышение до 1,5 %)  Рис 21 ,А-точка деления песков.  Рис 24 двухстадиальные схемы измельчения с полностью замкнутым циклом в 1-й стадии.  рис 26 стадиальное обогащ. руды при 1-й стадии измельчения ВОПРОС 10 Классификация грохотов и область их применения. Грохот представляет собой устройство (машину или аппарат), предназначенное для разделения кускового и сыпучего материала (а также твердых частиц, находящихся в пульпе) на продукты различной крупности с помощью просеивающих поверхностей с калиброванными отверстиями (основной рабочий орган грохота). По характеру движения рабочего органа или способу перемещения материала все грохоты могут быть разделены на пять основных групп: I. Неподвижные (с неподвижной просеивающей поверхностью), (колосниковые, конические, цилиндрические (последние 2 для обезвоживания). II. Частично подвижные (с движением отдельных элементов просеивающей поверхности), (валковые).III Вращающиеся (с вращательным движением просеивающей поверхности),( барабанные). IVПлоские подвижные (с колебательным движением всей просеивающей поверхности), (инерционные, резонансные, электровибрационные, самобалансные). V. Гидравлические (грохоты с перемещением материала в струе воды или пульпы). Геометрическая форма просеивающей поверхности может быть плоской или близкой к плоской (группы I, II, IV) и цилиндрической. В последнем случае она представляет боковую поверхность барабана (цилиндра) (группа III) или части цилиндра с сечением в виде дуги окружности (в некоторых грохотах группы V). Применяется также многогранная призматическая форма просеивающей поверхности — «бурат» (входит в группу III). В соответствии с формой рабочей поверхности различают плоские (группы I, II, IV и V), барабанные (группа III) и дуговые грохоты (группа V). По расположению просеивающей поверхности грохоты разделяются на наклонные (в некоторых случаях вертикальные), в которых перемещение материала осуществляется преимущественно под действием силы тяжести или струи воды, и горизонтальные (или слабонаклонные), где движение материала обусловлено в основном механическим воздействием рабочего органа. Характер движения рабочего органа является основным. Колосниковый грохот (рис 22)(1-колосник,2-стяжной болт,3-распорная труба) представляет собой колосниковые решетки, расположенные под углом к горизонту от 30-50°, в зависимости от коэффициента трения м/у рудой и сталью, и наличием глинистых частиц. Размер щели больше 50мм (очень редко 25).По практическим данным, для руд угол наклона составляет 40-45°,для углей 30-35°, при переработки влажных материалов угол наклона грохота увеличивается на 5-10°. Формы колосников: трапециидальная, круглая, ромбическая, тавровая (две последние наиболее применимые). Неподвижные колосниковые грохоты применяют для крупного грохочения, в частности — для предварительного грохочения исходной руды перед I стадией дробления. В этом случае ширину щелей между колосниками принимают примерно равной двойной разгрузочной щели дробилки крупного дробления (ККД), установка колосниковых грохотов перед дробилкой ККД допускается как возможная, но не обязательная. В валковом грохоте (рис 23) рабочая поверхность образована дисками, насаженными на ряд валков, вращающихся в направлении подачи материала.На валки насажены или отлиты заодно с ними диски либо «сферические» треугольникию.Валки с дисками образуют просеивающую поверхность с отверстиями, форма иразмер которых определяется расстояниями между валками и формой дисков. Валковые грохоты применяли при грохочении углей для предварительного выделения самых крупных классов, а также при грохочении известняка и других неметаллических ископаемых перед первичными дробилками. Производительность их несколько выше, чем неподвижных колосниковых, однако частая забиваемость рабочих отверстий заставила во многих случаях отказаться от применения валковых грохотов и заменить их на колосниковые подвижные. В последнее время валковые грохоты сняты с производства. Барабанные грохоты (рис 6)(1-барабан,2-опорные ролики) В зависимости от формы барабана могут быть цилиндрические или конические. Имеют вращающуюся просеивающую поверхность (решето, сито) цилиндрической, реже конической формы. Ось цилиндрического барабана наклонена к горизонту под углом от 1 до 14°, а ось конического – горизонтальна. Барабанные грохоты применяются: 1) для промывки глинистых руд (такие грохоты носят название барабанных промывочных, или скрубберов); 2)для промывки и сортировки щебня, гравия и песка (гравиемойки и гравиесортировки); последние имеют два концентрических барабана — внутренний секционный и внешний; 3)для сортировки асбестового волокна на асбестообогатительных фабриках и для рассева графитового концентрата; применяемый для этих целей грохот («бурат») имеет не цилиндрическую, а многогранную призматическую рабочую поверхность, состоящую из 6—8 плоских сит; 4) для улавливания скрапа и крупных кусков руды, разгружающихся из шаровых и стержневых мельниц вместе с пульпой; для этой цели применяются малые барабанные грохоты (бутары), укрепляемые на разгрузочной цапфе мельницы; 5) для сортировки изношенных шаров при перефутеровке шаровых мельниц. На асбестовых фабриках применяются грохоты с вращающимся валом с лопатками Плоские подвижные грохота разделяются на два основных вида: наклонные и горизонтальные (или слабонаклонные). Из плоских грохотов с симметричными продольныи колебаниями на рудообогатительных фабриках в настоящее время получили распространение в основном тол  ько три конструктивно-кинематических типа: грохоты инерционные наклонные, грохоты самобалансные простые и с самосинхронизирующимися вибровозбудителями. На некоторых фабриках (главным образом углеобогатительных) применяются также грохоты старых типов — горизонтальные полувибрационные сдвоенные (спаренные по длине или двухъярусные), а также резонансные (чаще бывают одинарными, но иногда и сдвоенными по длине). На некоторых предприятиях черной металлургии (главным образом в доменных цехах) нашли применение электровибрационные грохоты. Наклонные инерционные грохоты ( рис 7) Инерционные грохоты ГИЛ, ГИС и ГИТ относят к вибрационным грохотам с круговыми колебаниями (вибрациями). Они просты по конструкции и состоят из трех основных деталей: короба с ситом, вибровозбудителя и пружинных опор или подвесок. Схема односитного инерционного наклонного грохота приведена на рис, 7. Он состоит из короба 3 с ситом 4, установленным на пружинах (рессорах) 2 под углом 15—30° к горизонту и закрепленных на раме1. По бокам короба грохота укреплены два подшипника 8, через которые проходит вал 5 вибровозбудителя с закрепленными на нем шкивами 6, имеющими неуравновешенные грузы — дебалансы 7. Вал вибровозбудйтеля приводится во вращение от электродвигателя с помощью клиноременной передачи или эластичной муфты. При вращении шкивов с дебалансами возникают центробежные силы инерции, вызывающие круговые (или эллиптические) вибрации короба. Исходный материал подается в верхнюю часть грохота и за счет вибраций короба и наклона сита продвигается к разгрузочному концу. Во время этого движения происходит просеивание мелкого материала. ько три конструктивно-кинематических типа: грохоты инерционные наклонные, грохоты самобалансные простые и с самосинхронизирующимися вибровозбудителями. На некоторых фабриках (главным образом углеобогатительных) применяются также грохоты старых типов — горизонтальные полувибрационные сдвоенные (спаренные по длине или двухъярусные), а также резонансные (чаще бывают одинарными, но иногда и сдвоенными по длине). На некоторых предприятиях черной металлургии (главным образом в доменных цехах) нашли применение электровибрационные грохоты. Наклонные инерционные грохоты ( рис 7) Инерционные грохоты ГИЛ, ГИС и ГИТ относят к вибрационным грохотам с круговыми колебаниями (вибрациями). Они просты по конструкции и состоят из трех основных деталей: короба с ситом, вибровозбудителя и пружинных опор или подвесок. Схема односитного инерционного наклонного грохота приведена на рис, 7. Он состоит из короба 3 с ситом 4, установленным на пружинах (рессорах) 2 под углом 15—30° к горизонту и закрепленных на раме1. По бокам короба грохота укреплены два подшипника 8, через которые проходит вал 5 вибровозбудителя с закрепленными на нем шкивами 6, имеющими неуравновешенные грузы — дебалансы 7. Вал вибровозбудйтеля приводится во вращение от электродвигателя с помощью клиноременной передачи или эластичной муфты. При вращении шкивов с дебалансами возникают центробежные силы инерции, вызывающие круговые (или эллиптические) вибрации короба. Исходный материал подается в верхнюю часть грохота и за счет вибраций короба и наклона сита продвигается к разгрузочному концу. Во время этого движения происходит просеивание мелкого материала.ГИЛ, ГИС, ГИТ (они устанавливаются перед дробилками среднего и мелкого дробления) с круговыми и эллиптическими колебаниями, одинарные, с одновальным дебалансным вибровозбудителем, двухподшипниковые получили широкое распространение на рудообогатительных фабриках и являются основным типом применяемых плоских подвижных грохотов. Рис 6 схема цилиндр. бараб.грохота. Рис 7 схема инерционного наклон.грохота   Рис 22 грохот колосниковый неподвижный   Рис 23 движение матер.на волковом грохоте |