ГОСы. Основные понятия и назначение грохочения

Скачать 6.74 Mb. Скачать 6.74 Mb.

|

|

ВОПРОС 11 Эффективность процесса грохочения.Факторы влияющие на эффективность грохочения. Эффективность грохочения Е определяется отношением массы фактически полученного подрешетного продукта к массе его в исходном материале. Выражается она в долях единицы или в процентах. Согласно определению эффективность грохочения определяют по формуле Е = 104С/(Qa), где С—масса подрешетного продукта, т; Q — масса исходного материала; a — содержание нижнего класса в исходном материале, %. Так как в производственных условиях непосредственное определение массы полученного подрешетного продукта затруднено, на практике пользуются другой формулой для определения эффективности (или кпд) грохочения где Значения а и b определяют на основании тщательного рассева проб исходного материала и надрешетного продукта, проведенного на ситах с тем же размером и формой отверстий, что и на сите грохота. Основными показателями работы грохота являются его производительность и эффективность грохочения. Эти показатели всегда взаимосвязаны. Производительность различных грохотов можно сравнивать при условии, что они обусловливают одинаковую эффективность грохочения. Обычно считается, что от ширины грохота зависит его производительность, а от длины — эффективность грохочения. Факторами, влияющими на процесс грохочения, являются: -влажность материала. Повышенная влажность вызывает слипание частиц между собой и залипание отверстий грохота. Обычно это наступает при влажности материала более 10-12%. Эффективность грохочения резко снижается. В этих случаях производят мокрое грохочение, орошая материал во время его движения по ситу; -геометрическая форма зерен. Наиболее благоприятной является округлая форма. Многогранная и кубообразная формы зерен менее благоприятны. Наиболее затруднено грохочение материала, состоящего из зерен продолговатой или пластинчатой формы; -содержание «трудных» и «затрудняющих» зерен в исходном материале. Практика грохочения показывает, что наиболее трудными для просеивания являются зерна, диаметр которых близок к размеру отверстия сита (размером от 0,75 диаметра сита и выше). Такие зерна называются «трудными». Зерна, размер которых больше отверстия сита, но меньше полуторной их величины, также затрудняют процесс грохочения, так как легко застревают в отверстиях. Такие зерна называются «затрудняющими» и препятствуют прохождению других зерен. Чем меньше в материале «трудных» и «затрудняющих» зерен, тем успешнее и эффективнее происходит процесс грохочения; -угол наклона просеивающей поверхности. Увеличение угла наклона приводит к «уменьшению» отверстия сита и крупности просеиваемого материала. Кроме того, увеличивается скорость движения зерен по просеивающей поверхности. При больших скоростях движения зерна будут проскакивать отверстия и не будут просеиваться. Оптимальный угол наклона просеивающей поверхности устанавливается экспериментально, исходя из наивысшей эффективности и требуемой производительности; -плотность исходного материала. Так как пропускная способность грохота зависит от объема материала, производительность грохота бывает выше для материалов большей плотности. Врпрос12 Силы сопротивления среды, возникающие при падении тел Процесс разделения минеральных зерен в аппаратах гравитационного обогащения сопровождается перемещением их в средах с различными скоростями, зависящими от крупности, плотности, формы зерен. Изучение закономерностей производится с учетом свободных и стесненных условий движения отдельного зерна. Свободнымназывается движение отдельного зерна в неограниченной и неподвижной среде (или в сосуде, размеры поперечного сечения которого более чем в 30 раз превышают размеры зерна). Под действием гравитационной силы движение в ограниченной среде или сосуде, размеры которого соизмеримы с размерами зерна, или движение в промежутках между зернами называется стесненным. Стесненноедвижение характерно для массового движения зерен, при котором частица испытывает одновременно влияние не только среды, но и окружающих зерен, а среда испытывает действие каждой частицы в отдельности и массы их в целом. Скорость движения зерна относительно среды определяется соотношением сил: силы тяжести, подъемной (архимедовой) силы, силы сопротивления среды и сил механического взаимодействия зерен при их соприкосновении. Сила сопротивления среды движущемуся в ней телу зависит от режима движения. Различают два режима движения: ламинарный, и турбулентный. Каждому режиму движения соответствует определенный характер обтекания зерна средой. Ламинарный режим обтекания происходит при небольших скоростях движения и сопровождается плавным схождением элементарных слоев жидкости позади тела (рис. 1.1, а). В этом случае сила сопротивления обусловливается силами трения, возникающими в жидкости вследствие разности скоростей движения ее слоев, и количественно определяется законом Стокса Рвяз = 3 d-диаметр, v - скорость движения зерна, м/с. рис 1.1.характер обтекания жидкостью тел при ламинарном (а) и турбулентном (б) режимах движения Турбулентный-имеет место при движении кр. частиц, скорость значительная слои жидкости позади не сходятся и позади тела создается пониженное давление. Разница давлений впереди и позади движ-ся тела образует динамическое сопротивление.Такой режим движения характерен для высоких скороcтей движения и сопровождается образованием вихрей позади тела. Экспериментально установлено, что чем больше скорость обтекания, сложнее конфигурация тела, шероховатость поверхности, тем интенсивнее вихреобразование при обтекании. В результате вихреобразования позади тела образуется пространство с пониженным давлением. Разность давлений определяет динамическое или инерционное сопротивление среды перемещению тела, изменяющееся по закону Ньютона Рд=кF К=2/3 по Финкею; F - площадь проекции тела, м2 Δ-плотность суспензии кг/м3 .V-скорость падения По Риттингиру Рд= Уравнения не учитывают трение слоев жидкости относ-но друг друга и их кинематическую структуру. Зерно, движущееся в среде, испытывает одновременно действие двух сопротивлений, но степень их проявления различна. Динамическое сопротивление преобладает при высоких скоростям обтекания и размерах частиц более 2мм, сопротивление от вязкости — при малых скоростях и размерах частиц менее 0,1 мм.. Преобладание того или иного сопротивления определяется из соотношения сил сопротивлений Рд и Рв Параметр, характеризующий режим течения жидкости, называется параметром Рейнольдса (Re). Число рейнольдса характеризует преобладание того или иного режима движения Re= Вопрос 13 Гипотезы стеснённого падения тел На практике имеет место массовое движение тел, когда частицы соприкасаются друг сдругом на них кроме сопротивления среды оказывает влияние гидроденамическое давление среды, а также стенки аппарата , перегародки такое движение называется стесненное падение тел При стеснённом падении тел возникают дополнительные сопротивления за счёт:- столкновения и трения частиц друг о друга, - гидравлического движения среды, - сопротивление перегородок стен аппаратов. Всё это приводит к конечной скорости падения тел 1 гипотеза Манроэ: стесненное падение тел уподоблялось движению тел в узких стеклянных трубках. При этом считалось, что сопротивление, возникающее при движении тел по каналам образованными другими телами соответствует сопротивлению, возникающему при трении телом о поверхность труб. Чем диметр трубки выше, тем отношение ниже, разность →1, а значит и v0 ст→ v0 2 гипотеза Ричардса: считается что падение тела в стесненных условиях соответствует падению его гидросмеси (Н2О+ тв.тело.), или в среде, плотность которой имеет промежуточное значение между плотностью воды и ТВ фазы Недостатки: при падении тела мы берем пост. δ1, но она не постоянна по высоте. Утяжеление среды имеет место, когда размер ТВ. Фазы намного меньше размера падающего тела. Скорости, определенные по данной формуле явл-ся завышенными в 1,6-1,8 раз 3 гипотеза Финкея-так ж., как и Монроэ, стесненное движение уподоблял движению шарообразных тел в стекл. трубках. Чем меньше зерно, тем f ниже , тем 4 гипотеза Лященко-положены условия, что при осаждении тел в стесненных условиях обр-ся слои с различной относительной плотностью. Для определения V0ст необходимо вести понятие коэф-та разрыхленности-отношение объема пространства между зернами к объему взвеси. Δ -плотность суспензии. Кг/м3,  при n=6 , скорость падения в стесненных условиях Вопрос14 Коэффициент равнопадаемости зёрен различной крупности, его практическое применение. Два зерна с различными плотностями и диаметром имеют одинаковую конечную скорость падения. Равнопадающие зёрна-зёрна различной крупности и плотности , но падающие с одинаковой конечной скоростью. Коэффициент равнопадаемости(l)-отношение диаметров лёгкого и тяжёлого зёрен имеющих одинаковую конечную скорость падения. Для рассмотреннго случая размер легкого минерала (кварца) d1=4, размер тяжелого (галенита) d2=1 мм. По формуле (1) l=4. с целью уменьшения количества равнопадющих зерен в смеси перед об-нием стремятся предв классифицировать материал по шкале классификации с модулем, равному L. Т.е. если смесь кварца и галенита была бы представлена Кл крупности -80+0 мм,то перед об-нием необх-мо произвести классификацию на классы крупности :-80+20; -20+5; -5+1,25; и т.д. V0= в соответствии с определением равнопадаемости конечная скорость падения легкого зерна v1 равна скорости падения тяжелого зерна v2. Согласно ф. (2)  = = (3) откуда . (3) откуда . аналогично Численные значения коэф-тов равнопадаемости, рассчитанные по формулам (4) и (5) одинаковы, следовательно, -для крупных зёрен: -для средних зёрен: V 01=V 02; к1=к2 -для мелких зёрен: V 01=V 02; к1=к2;  Универсальная формула: V 0=  = = ; ; Вопрос15 Определение конечной скорости падения крупных зёрен (d›2мм) Составим дифференциальное уравнение движения зерна:  Ускорение частицы а зависит от массы и действующих сил на неё. В начале момент v=0, тогда Ускорение зависит от Δ и δ. Используется в процессе отсадки. Надо найти v0 , а это значит, что Вопрос 16 Определение конечной скорости падения мелких зёрен (d‹0,1мм) Составим дифференциальное уравнение движения зерна  При определении конечных скоростей падения мелких гидрофобных тел необходимо учитывать степень их гидрофобности. Δ-плотность суспензии, кг/м3; δ.-плотность зерна, кг/м3; d-диметр зерна; g-ускорение свободного падения; m-масса зерна; V0-конечная скорость падения.; Вопрос 17 ГИДАВЛИЧЕСКАЯ КЛАССИФИКАЦИЯ. Устройство и регулировка гидравлических многокамерных и механических классификаторов. Область применения. ГК-процесс разделения материала на классы крупности по конечным скоростям падения (более 40 мкм).Разделение может происходить в спокойной или восходящей среде. Прим-ся как самостоятельная операция для выделения крупных и мелких классов, как подготовительная, для разделения материала на классы крупности перед их об-нием. Материал делится на ряд крупностей и каждый обогащается отдельно. Как вспомогательная- в схемах измельчения для выделения тонкого класса. -гидравлические классификаторы -аппараты, приеняемые для разделения минералов на классы крупности в воде. 1  . пирамидальные отстойники. ж/б сооружения. Прим-ся на углеоб формы.для выделения крупнозернистых фракций, напр, перед флотацией. 2 многокамерный гидравлический классификатор.  В нижнюю часть подводится вода, в камерах нах-ся вращающиеся полые валы, на которых лопатки, для разделения частиц, коагуляции. Исток поднимается, открывает отверстия, опускаются-закрываются. Высокая эф-сть классификации, но для обеспечения вращения подъема нужен сложный привод. М.б. 6-ти камерные-7 продуктов, каждый продукт можно об-ть по отдельной технологии. Выделяются узкие классы крупности. Применяется для разделения материала 5(6)-0 мм перед обогащением, напр, на концентрац столах. 3 конический (конусный) классификатор.  Для шламов и для песков. Крайне неэф-вно практически не прим-ся. Исходный через разгрузочную трубу по перефирии кольцевой желоб, имеется внутренний конус. У ККП есто поплавок, регулирующий накопление мат-ла. -механические классификаторы Механические классификаторы представляют собой емкость в виде корыта, чаши и т. п., снабженную тем или иным механизмом для удаления крупной фракции и сливным устройством. к ним относятся реечные, чашевые, спиральные. 1.Реечные п  ривод обеспечивает движение каждой гребковой рамы в виде эллипса. Длина 12 м, греб. рама весит несколько тонн.«-»: сложность привода, низкая Q по пескам (не могут работать с мельницами), в слив попадают крупные ч-цы, низкая эф-сть. Практически не прим-ся. 2.Чашевые. это реечный, у которого в нижней части имеется чаша (емкость цилиндрической формы) небольшой высоты с коническим днищем и гребковой рамой.«+»: тонкий слив «-»: те же, что и у реечного, кроме слива. 3.Спиральные представляет собой полуцилиндрическую наклонную ванну 6 прямоугольной (в плане) формы с гребковым механизмом 5 в виде шнека (спирали). В нижнем конце ванны имеется емкость 4 для пульпы. Исходная пульпа подается в среднюю часть классификатора. Зона / характеризуется интенсивным перемешиванием; зона // — восходящими потоками, выносящими мелкие зерна в слив; зона /// — малой интенсивностью перемешивания. В классификаторе образуется:слой неподвижного, осевшего, слежавшегося материала1, предохраняющего дно 7 классификатора от износа при движении шнека;слой осевшего крупного материала (песков) 2, непрерывно транспортируемого вращающимся шнеком (спиралью) 5 к верхнему разгрузочному концу классификатора. Когда пески спиралью поднимаются выше уровня пульпы в классификаторе происходит их частичное обезвоживание;слой пульпы, расположенный в верхней части емкости 4, в котором концентрируются мелкие зерна, транспортируемые потоком к сливному порогу 3. Спиральные классификаторы с непогруженной спиралью применяются для получения крупного слива, а с погруженной для получения тонкого слива. Изготовляют классификаторы с диаметром спирали до 3 м и длиной корыта до 15,5 м. Применяют спиральные классификаторы в основном при замкнутом цикле измельчения руд в стержневых, шаровых мельницах и мельницах самоизмельчения. Спиральные классификаторы обладают следующими преимуществами: простотой конструкции; возможностью остановки и пуска классификатора без выпуска песков и осуществления самотечного замыкания мельницы с классификатором при больших размерах оборудования (за счет большого угла наклона днища корыта классификатора); наличием спокойной зоны классификации, обеспечивающей получение более равномерного слива. Недостаток — получение песков со значительным содержанием шламов.  Вопрос 18 Гидроциклоны. Устройство, регулировка и область применения. Гидроциклон представляет собой литой металлический (чугунный) или сварной (стальной) цилиндроконический соответственно 2, 1 корпус, закрытый сверху крышкой с отверстием и трубой 3 в центре (рис.). Внутренняя поверхность гидроциклонов футеруется износостойкими материалами, такими, как резина, каменное литье, керамика, легированные чугуны, твердые сплавы и др Исходная пульпа подается в гидроциклон под давлением через питающую насадку 4, установленную касательно (тангенциально) к цилиндрической части гидроциклона. Благодаря такому подводу исходной пульпы в гидроциклоне создается ее интенсивное вращательное движение. На частицы, находящиеся в пульпе, действуют многие силы (силы тяжести, сопротивления среды, трения и др.), главной из которых является центробежная сила инерции, в несколько раз превышающая силу тяжести. Под ее действием более крупные и, тяжелые частицы отбрасываются к стенкам гидроциклона, постепенно продвигаются по ним вниз и непрерывно разгружаются через песковое отверстие (насадку) 5. Слив, содержащий: основную массу жидкости и уносящий с собой мелкие зерна, уходит через верхний сливной патрубок 3. Таким образом, в гидроциклоне при его работе наблюдаются внешний (нисходящий) поток /, перемещающийся вдоль стенок конуса к песковой насадке, и внутренний (восходящий) вращающийся поток //, направленный вдоль оси к сливному патрубку. Разделение частиц в гидроциклоне происходит большей частью в нисходящем потоке пульпы. Движущихся деталей в гидроциклоне нет. Гидроциклоны нашли широкое применение в схемах измельчения руд в замкнутых циклах при использовании шаровых мельниц; применяются они также для обесшлавливания и сгущения пульп. Работа гидроциклонов регулируется в основном изменением диаметра отверстия песковой насадки. С увеличением диаметра песковый материал получается более разжиженным, а содержание твердого в сливе и размер граничного зерна разделения снижаются. При уменьшении диаметра песковый материал получается более сгущенным, а содержание твердого в сливе и размер граничного зерна увеличиваются. Изменение диаметра выпускного отверстия осуществляется путем установки съемных насадок различного диаметра или автоматически. Для пониж-я кр. слива 1)меняем сливную насадку с меньшим диаметром слива,2) заменить песковую насадку с увелич. Диаметром.3) разжиженость пульпы, добавить воды,4)увеличить давление. Преимущества: 1)высокая произ-ть по пескам исливу,2)эффективность классификации.3)занимают малую произ. Площадь,4) нет вращ-ся частей. Недостатки 1) высокое потребление энергии, 2)сильный износ внут. поверхности ГЦ  Вопрос 19 Обогащение п. и на концентрационном столе. Достоинства и недостатки, область применения. Метод основан на различии характера движения частиц под действоием струи воды. Концентрационные столы. Концентрационные столы бывают неподвижными и подвижными. Неподвижные концентрационные столы (автоматические шлюзы и др.) в настоящее время не нашли широкого применения и используются в основном для обогащения золотосодержащих песков и тонкоизмельченных руд редких металлов и минералов. Главным их недостатком является малая производительность и неэффективность извлечения мелких зерен тяжелых минералов. Подвижные концентрационные столы имеют несколько разновидностей: ленточные, круглые и качающиеся (сотрясательные). Из всех конструкций концентрационных столов качающиеся (сотрясательные) концентрационные столы непрерывного действия нашли наиболее широкое применение для обогащения различных полезных ископаемых. Обогащение на подвижных концентрационных столах является процессом разделения полезных ископаемых по плотности в тонком слое воды, текущем по слабонаклонной плоской поверхности стола (деке), совершающей асимметричные воз- вратно-поступательные движения в горизонтальной плоскости перпендикулярно к направлению движения потока воды. Качающийся (сотрясательный) концентрационный стол СКМ-1 (рис)состоит из деревянной деки трапецеидальной формы, опирающейся ролики , установленных на рычагах, закрепленных в кронштейнах рамы. Поверхность деки стола покрыта линолеумом, на котором крепятся деревянные планки — рифли. В поперечном сечении рифли имеют в большинстве случаев прямоугольную форму. В продольном направлении рифли скашивают по высоте и у разгрузочного конца они имеют минимальную высоту (иногда сходят на нет). Скашивание рифлей способствует расхождению продуктов веером по поверхности деки. Длина рифлей также переменная — самая короткая рифля расположена в верхней части деки у загрузочного устройства, самая длинная — в нижней части деки. Высота рифлей обычно меньше в верхней части деки и наибольшая — в нижней. Нижняя рифля выше самой верхней в два раза. Каждая последующая рифля делается несколько выше предыдущей. Для регулирования поперечного наклона деки имеется специальный так называемый креповый механизм, при вращении маховика 8 которого дека за счет винта 9 поворачивается на одинаковый угол. Поперечный угол наклона деки устанавливается в зависимости от крупности и плотности обогащаемого полезного ископаемого и составляет 2—5° для мелкого материала и 5—9° — для более крупного. Дека стола совершает возвратно-поступательные движения за счет приводного механизма с которым она соединяется тягой.. Ход деки можно изменять с помощью винта частоту качаний стола сменой шкивов на валу электродвигателя. Исходный материал виде пульпы подается на деку стола по лотку Вода подается в водяной желоб и через регулируемые отверстия распределяется по всей длине деки. В межрифельном пространстве стола за счет рифлей образуются желобки, в которых минеральные частицы, поступившие на деку стола под действием комплекса механических и гидродинамических сил (силы тяжести, гидродинамического воздействия потока воды, силы трения о поверхность деки), разделяются по плотности и крупности. В самом нижнем слое концентрируются наиболее мелкие зерна тяжелого минерала, над ними более крупные зерна той же плотности в смеси с мелкими зернами меньшей плотности. Легкие зерна распределяются в верхних слоях в той же последовательности, что и зерна тяжелых минералов, т. е. крупные зерна располагаются над мелкими. Во время пребывания материала на деке происходит его разрыхление. При возвратно-поступательном движении деки частицы перемещаются вдоль оси стола (желобков) и одновременно подвергаются смывному действию воды, текущей поперек стола. Смывное действие воды оказывается более сильным в верхних слоях материала, и частицы меньшей плотности будут сноситься водой со скоростью V1, которая больше скорости V2 частиц большей плотности. В нижних слоях материала под действием сотрясательных движений деки, направленных перпендикулярно ее наклону, перемещение тяжелых зерен совершается со скоростью vi, которая больше, чем скорость V2 перемещения вышележащих легких зерен. Частицы большей плотности I, находящиеся вблизи поверхности деки, наиболее интенсивно перемещаются в продольном направлении; частицы меньшей плотности 2, расположенные в верхних частях слоя, интенсивнее сносятся потоками смывной воды в поперечном направлении. Для эффективного обогащения необходимо: -создавать вертикальные движения рабочей поверхности(вверх-вниз) -на деке делать толкающие рифли -волнообразная подача воды (прерывистая) Регулировка: -вещественный состав (классифицировать) -разжиженность исх питания(20-30%) -ход (амплитуда) и частота деки стола. Для повыш-я интенсивности разгрузки фракции нужно повысить ход и частоту -угол наклона, расход воды. Иногда для пов-я интенсивности разгрузки тяжелых фракций деку иногда приподнимают -изменение зоны отбора продукта. Если хороший конц-т, то увелич зону отбора. Вопрос 20 Сущность процесса отсадки, осовные факторы влияющие на процесс. Отсадка - один из процессов гравитационного обогащения п. и., основанный на разнице скоростей движения минеральных зерен и их разделения в горизонтальном потоке воды, колеблющихся в вертикальном направлении, с определенной амплитудой и частотой. Отсадка осуществляется в отсадочных машинах. Исходный материал разделяется на слои, отличающиеся по плотности, крупности и форме. В результате многократного воздействия вертикальных потоков, материал разделяется на тяжелую и легкую фракции. При перемещении материала на отсадочном решете образуется – естественная постель, из слоя обогащаемого материала, и из нее уже выделяются тяжелые частицы. Тяжелая фракция из отсадочной машины разгружается через спец. шиберное устройство и решето, а легкая - потоком разделительной среды через сливной порог. При обогащении мелкого материала кр. меньше 10(13)мм, на отсадочное решето укладывается слой искусственной постели из другого материала, который по плотности меньше тяжелого, но больше легкого минерала разделяемой смеси, по крупности в 2-2,5 раза больше самого крупного зерна разделяемой смеси. В качестве искусственной постели используют гематит, магнетит, ферросилиций, металлическую дробь и др., что предотвращает засорение мелкой тяжелой фракции легкими зернами. Отсадки подвергаются п.и. кр. от 0,25(0,5) до 150(200) мм. Эффективность отсадки тем выше, чем крупнее зерна разделяемого материала и чем больше различие разделяемых компонентов по плотности(уголь, пески, россыпных месторождений и др.) Применение отсадки зависит от технологических свойств п. и экономических факторов. Постель отсадочной машины характеризуется основными свойствами плотностью, высотой, разрыхленностью, гранулометрическим и фракционным составом. При регулировании процесса учитываются все отмеченные взаимосвязанные факторы. 1Амплитуда, частота пульсации -с увел. диаметра, амплитуда увел., частота умен. 2. Количество подрешетной воды -снижение засасывающего действия при низходящем ходе -увеличение разрыхленности постели. Надо давать воду в норме 3. Толщина постели (важно в случае искусственной постели кр мень 8-10 мм). При увелич. толщины искусств. постели, кол-во тяж. фракции увелич. Увел. постели снижает количеств тяж. фр-и, которые могут разгружаться. 4. Количество транспортной воды должно быть минимальным, но не ноль. 5. Плотность разделения и количество тяж. фр-й. Кол-во тяж. фр-и регулируется плотностью поплавка. Если увеличить плотность поплавка, то кол-во тяж. фра-и меньше. 6. Изменение цикла отсадки. Плотность постели, зависящая от разрыхленности, гранул-го и фракционного составов и др., является основным фактором, используемым в автоматическом регулировании и контроле отсадки Разрыхленность постели характеризуется коэф-ом разрыхления С уменьшением кр-ти частиц при постоянных числе и амплитуде колебаний воды разрыхление слоя увеличивается от минимального в сплоченном состоянии до максимального, а затем убывает. Для постели, состоящей из однородных частиц, разрыхление нижних слоев выше, чем верхних. В постели отсадочной машины под действием пульсирующего и горизонтального потоков среды вся разделяемая смесь распределяется по плотности и крупности наклонными слоями в виде веера от загрузки в сторону разгрузки продуктов обогащения. В качестве характеристики процесса прохождения зерен через постель принята скорость прохождения материала через постель (м/с). Скорость прохождения частиц через постель зависит от многих факторов, к которым относятся различие в плотностях и размерах частиц и зерен постели, высота постели, ее плотность, форма частиц и др. С увеличением плотности зерен постели и ее высоты умен. скорость прохождения крупных частиц через постель. Подрешетная вода оказывает влияние на скорость прохождения зерен через постель, с увел. скорости подреш. воды умен. скорость прохождения. с увел. сферичности зерен постели скорость прохождения частиц через нее увел., более целесообразной является постель из кубиков, цилиндров и др. Движение мелких частиц по размеру меньших промежутков между зернами постели в сплоченном состоянии происходит в течение всего цикла отсадки. На характер их перемещения влияют гравитационная сила и сопротивления среды, подобно движению в узких вертикальных трубках, заполненных колеблющейся жидкостью. Частицы, размер которых больше размера промежутков между зернами постели в сплоченном состоянии, проходят через постель, раздвигая под влиянием кинетической энергии, зерна, составляющие ее. Скорость прохождения этих зерен значительно меньше скорости мелких частиц Вопрос 21 Типы ОТСАДОЧНЫХ МАШИН. Конструкция и эксплуатация, область применения. Отсадочная машина представляет собой устр-во для грав-го обог-я, в котором исх. Материал разделяется на отсадочном решетепод влиянием вертикальных колебаний жидкости. В настоящее время известно около 90 конструкций отсадочных машин, различающихся между собой по целевому назначению, принципу работы приводного механизма и разгрузочных устройств, объему выдаваемых продуктов обогащения. Машины классифицируются по следующим признакам: 1. По типу сред разделения: гидравлические; пневматические; суспензионные; с водовоздушной смесью.

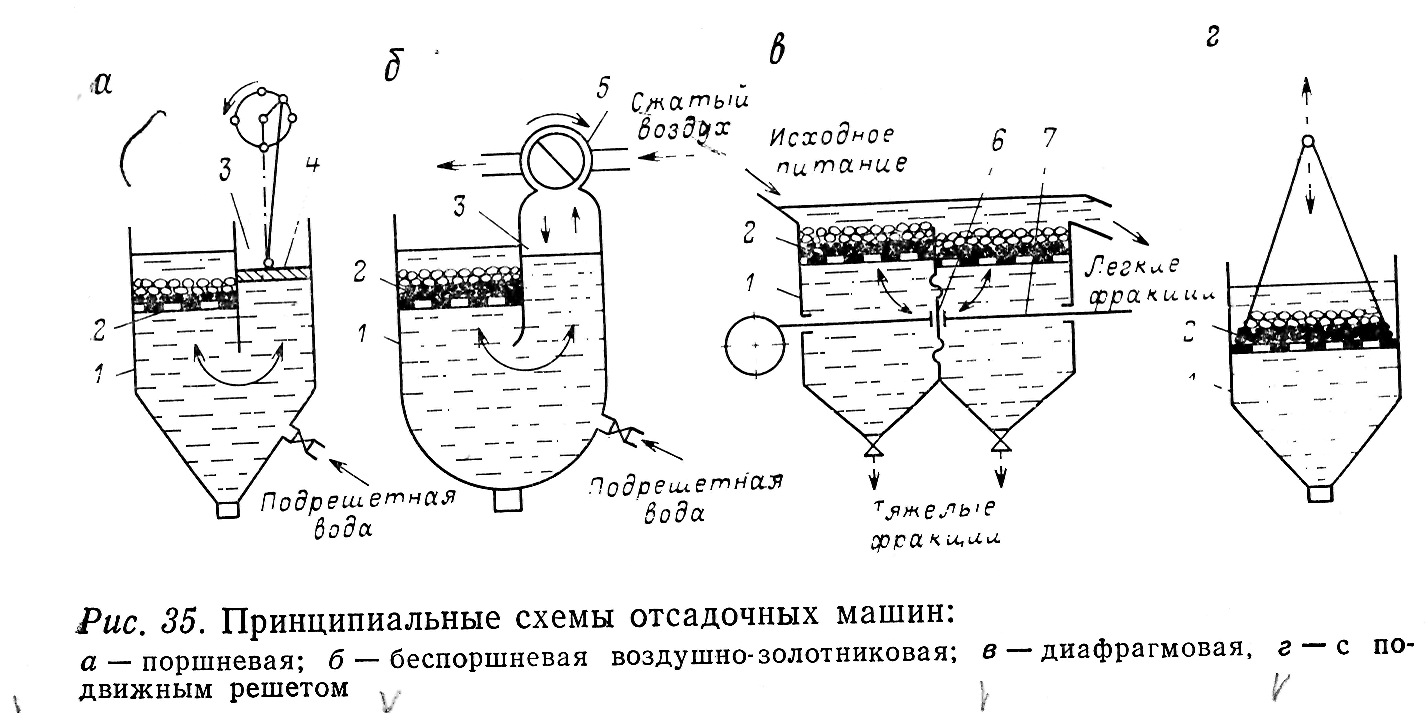

На рис. 35 представлены принципиальные схемы гидравлических отсадочных машин, получивших наибольшее распространение в практике обогащения полезных ископаемых. Все отсадочные машины состоят из прямоугольного (в плане) металлического корпуса 1, в котором располагается отсадочное решето 2. Подрешетная часть корпуса (нижняя его часть) имеет пирамидальную, полуцилиндрическую или параболическую форму. В поршневых (см. рис. 35,а), беспоршневых (см. рис. 35,6) и диафрагмовых (см. рис. 35, б) машинах решето 2 установлено неподвижно. Продольная вертикальная не доходящая до дна перегородка 3 делит поршневые и беспоршневые машины на два отделения: первое — рабочее, на решете 2 которого происходит разделение смеси минеральных зерен, и второе поршневое (или воздушное). Колебания воды в поршневой машине вызываются перемещением вверх и вниз поршня 4, связанного штоком с эксцентриковым приводом. В беспоршневой воздушно-золотниковой отсадочной машине (см. рис. 35,6) колебания воды происходят за счет использования энергии сжатого воздуха, поступающего в воздушное отделение периодически через золотниковое устройство (пульсатор) 5; так же периодически пульсатором осуществляется выпуск воздуха из воздушного отделения машины в атмосферу. При впуске воздуха уровень воды в отсадочном отделении повышается (восходящий поток), при выпуске воздуха в атмосферу — понижается (нисходящий поток). В диафрагмовых отсадочных машинах (см. рис. 35, б) вертикальные пульсации воды создаются за счет движения расположенной в перегородке между смежными секциями эластичной диафрагмы 6, связанной штоком 7 с эксцентриковым приводом (диафрагма может располагаться в вертикальной или наклонной стенке корпуса машины). В отсадочной машине с подвижным решетом (см. рис. 35, г) пульсация воды создается за счет вертикальных движений самого решета 2 с находящимся на нем разделяемым материалом  Вопрос 22 Обогащение в тяж. средах, достоинства и недостатки. Область применения. Виды и свойства сред. Суспензия-взвесь тонкоизмельченного мат-ла в воде Обогащение п.и. в тяж.средах основано на разделении минеральной смеси по их плотности. Минералы меньшей плотности, чем плотность тяж.среды, всплывают в ней, а более тяж-ее –погружаются, вследствие чего происходит разделение на всплывший (легкий) и потонувший(тяжелый) продукт. Устойчивость суспензии является одним из важнейших свойств, влияющих на точность разделения минеральных зерен в процессе обогащения. Под устойчивостью суспензии понимается ее способность сохранять постоянную плотность во времени в различных по высоте слоях. Устойчивость суспензии определяется скоростью осаждения твердой фазы и зависит от крупности частиц утяжелителя, их плотности, объемного содержания .утяжелителя в суспензии, ее температуры. Повышение устойчивости суспензии достигается подбором утяжелителей определенного состава, отличающихся высокой степенью устойчивости; созданием восходящих или горизонтальных потоков суспензии; механическим перемешиванием суспензии; добавлением в суспензию веществ-стабилизаторов, препятствующих осаждению частиц утяжелителя. Важно, чтобы в утяжелителе находилось небольшое количество мелких классов –40 мкн., т.к. это приводит к резкому увел. взкости В качестве утяжелителя используется (магнетит ,ферросилиций- кварц, галенит) Плотность суспензии Для повышения устойчивости суспензии применяют

Процесс очень сложный и дорогой т.к. необходимо осуществлять регенерацию суспензии.Предварительное обогащение руд в суспензиях позволяет выделить в отвальные хвосты от 25 до 80 % материала, что в 1,5-2 раза увел. Производит-ть О.Ф. при этом капитальные затраты окупаются в 1-1,5 г., а себестоимость переработки руды снижается на 25-30%. Высокая точность и технологическая эффективность процесса позволяют обогащать в суспензиях отвальные хвосты и забалансовые руды, а также перерабатывать хвосты некоторых гравитационных фабрик. Суспензионный процесс чаще всего используют на фабриках для переработки труднообогатимых п.и. кр-ю до 0,8(0,2)мм. Перспективно применение суспензионного метода обогащения для переработки окисленных крупно вкрапленных гидрогематит-мартитовых руд, россыпных руд и их смесей, а также крупнозернистых промежуточных продуктов промывочно-обогатительных фабрик и разубоженных руд шахтной добычи В технологических схемах суспензионный процесс может выполнять функции как вспомогательный процесс, так и основных с выдачей готовой продукции. Как вспомогательный процесс находит широкое применение в практике обогащения полиметаллических руд для удаления до 35% породы в начале техн-ой схемы.(О.Ф. Италии перерабатывающие полимет. Руды, Зыряновская ОФ)В качестве основного процесса применяют на углеюбогатительных, хромовых, марганцевых, железорудных и др. фабриках.   Наибольшее распространение получила схема с разделением исходного материала в первой стадии в суспензии низкой плотности, с последующим выделением из осевшей фракции промежуточного и тяжелого продуктов в суспензии высокой плотности. Наибольшее распространение получила схема с разделением исходного материала в первой стадии в суспензии низкой плотности, с последующим выделением из осевшей фракции промежуточного и тяжелого продуктов в суспензии высокой плотности.Такая схема обогащения имеет преимущества: -мелкие зерна плотностью, несколько большей, чем граничная, не попадут в легкий продукт; -из процесса выводится основная масса легкого продукта; -аппараты второй стадии обогащения менее нагружены, чем головные, вследствие чего возможно упрощение схемы фабрики, так как появляется возможность объединения промежуточных продуктов нескольких сепараторов первой стадии. Двухстадиальные схемы, в которых сначала разделение производится при более высокой, а затем при низкой плотности, применяют при большом выходе тяжелой фракции. В практике встречаются следующие схемы обогащения: одностадиаль-ные с выделением двух продуктов, одностадиальные с выделением трех продуктов в трех продуктовых сепараторах, двухстадиальные с перечисткой тяжелого продукта, двухстадиальные с перечисткой легкого продукта. Обогащение в суспензиях состоит из следующих операций: подготовка руды к обогащению, собственно обогащение в суспензиях, дренаж кондиционной суспензии и ее транспортировка, регенерация суспензии, автоматическое регулирование плотности. Для обогащения более мелких классов крупности необходимо исп аппараты-тяжелосредные ГЦ, в которых разделение идет под действием центробежных сил. «+»: самый эф процесс грав метода «-»: сложный, дорогой, требует регенерации. Обогащение в водных суспензиях. В зависимости от крупности утяжелителя, суспензии бывают:

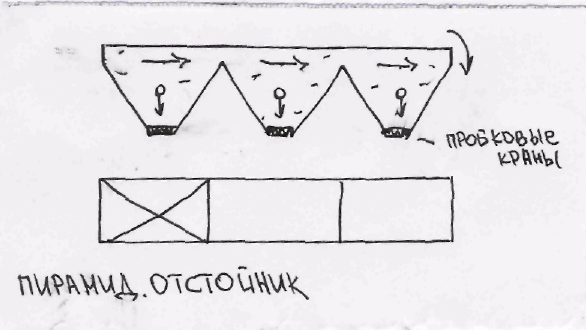

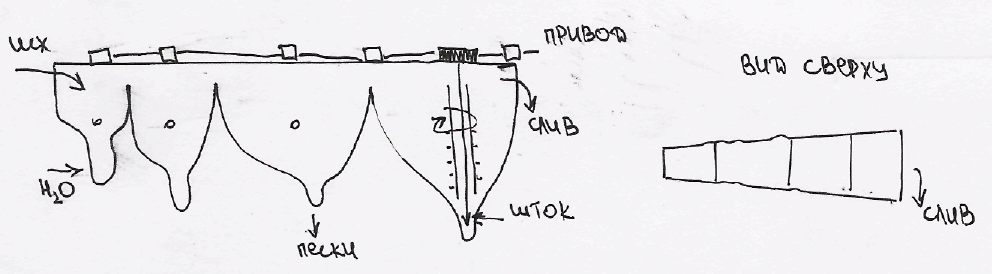

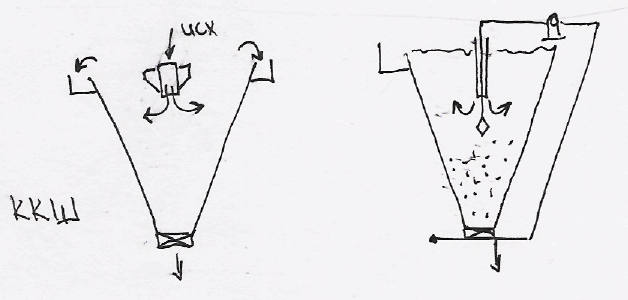

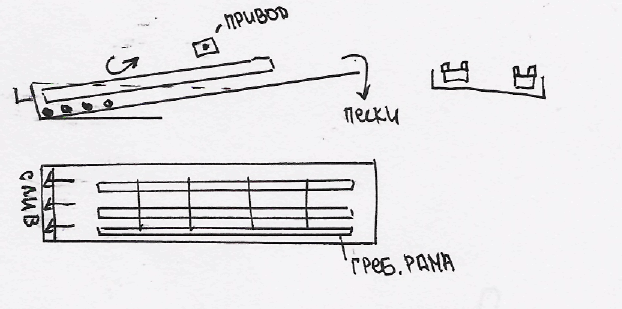

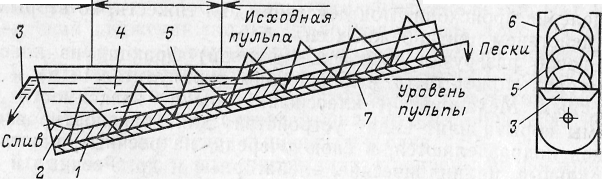

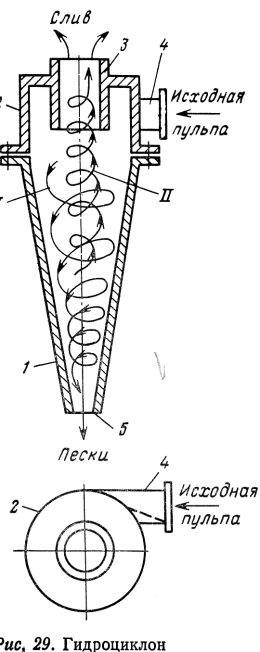

- Коллоидные диаметр до 0,01мм. Вопрос №23 Обогащение в шлюзах, конусных и винтовых сепараторах, Область применения, достоинства и недостатки. Обогащение на шлюзах. Шлюзы бывают неподвижными и подвижными. Неподвижный шлюз представляет собой слабонаклонный прямоугольный желоб, длина которого значительно больше ширины. На дно шлюза укладывается специальное покрытие (шероховатый покров и трафареты) для создания шероховатости и удержания осевших на дно тяжелых зерен. Пульпа (при Ж: Т не менее 5:1) подается в верхнюю часть шлюза. В потоке воды, стекающем по шлюзу, происходит разделение частиц. Тяжелые зерна оседают на дно, а более легкие катятся по дну или движутся с потоком воды во взвешенном состоянии. На дне шлюза образуется движущаяся «постель», в которой происходит расслаивание материала по плотности. Тяжелые частицы концентрируются и- накапливаются в гнездах трафаретов, осадок уплотняется, а легкие частицы смываются потоком воды и уносятся вместе с водой из шлюза в конце его. Трафареты представляют собой уложенные на дне шлюза поперечные брусья или панцирные сетки с крупными отверстиями или полочки лестничного типа, наклоненные по ходу потока. Исходный материал на шлюз подают до тех пор, пока не заполняется ячейки трафаретов. После этого загрузку материала прекращают, производят удаление осевшего тяжелого материала путем сполоска, и шлюз вновь включают в работу. Типы шлюзов:Неподвижные гидравлические шлюзы.Применяются при переработке мат-ла без предворительной его дезинтеграции диаметром кусков до 300 мм. Сечение желобов от 0,5-1 м. Устанавливаются на естественном рельефе, или реже на подставках (уклон до15-20 град.).Для улавливания тонких частиц, хвосты основного шлюза делятся по крупности (класс +16(10)-0 мм, направляется на подшлюзы (шлюзы малого наполнения). Вообще это малоэффективные аппараты, они достраиваются с др. аппаратами. Шлюз металлический секционный(рис)1-4 звездочки,,2-цепи,3-секции шлюзов, закрепленные по всем цепям во всю длинуНедостаток: значительная масса, металлоемкость,«+»-механизированность,Барабанный шлюз(рис)Угол наклона 7-9 град. Самые тяж поднимаются наверх.Недостаток:грамозкие, имеют значительную массу. «+»Надежная конструкция, низкий расход энергии |