Механическое оборудование. I. оборудование для измельчения и сортирования строительных материалов

Скачать 9.08 Mb. Скачать 9.08 Mb.

|

|

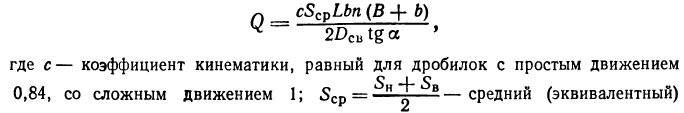

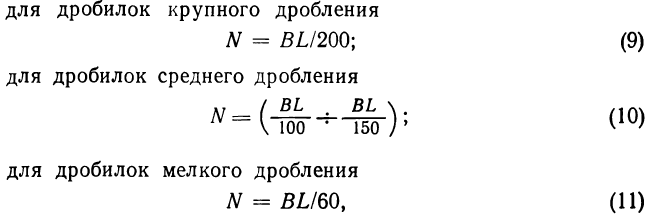

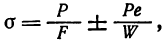

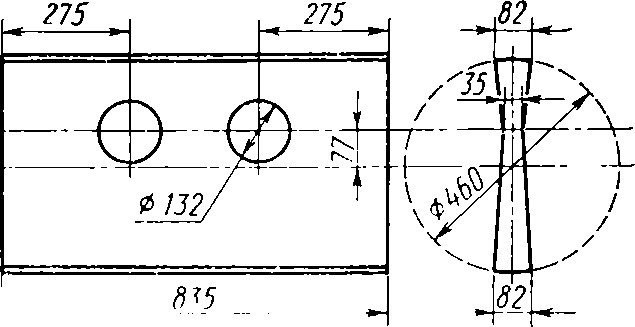

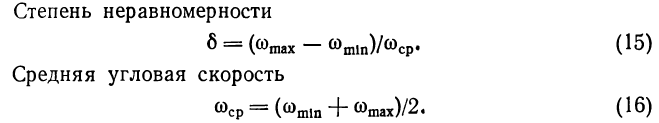

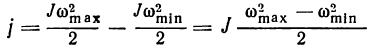

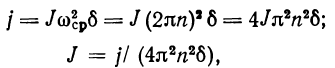

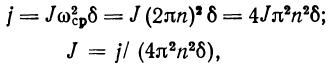

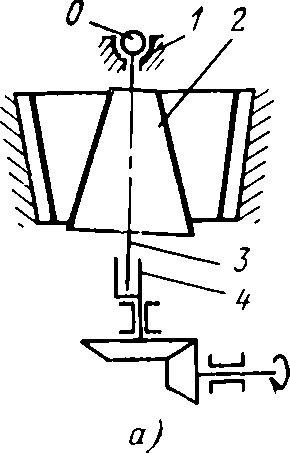

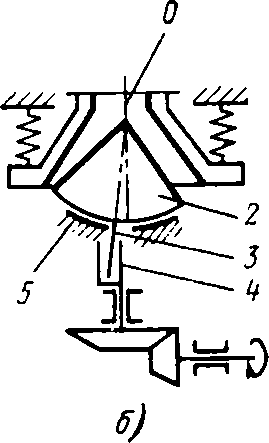

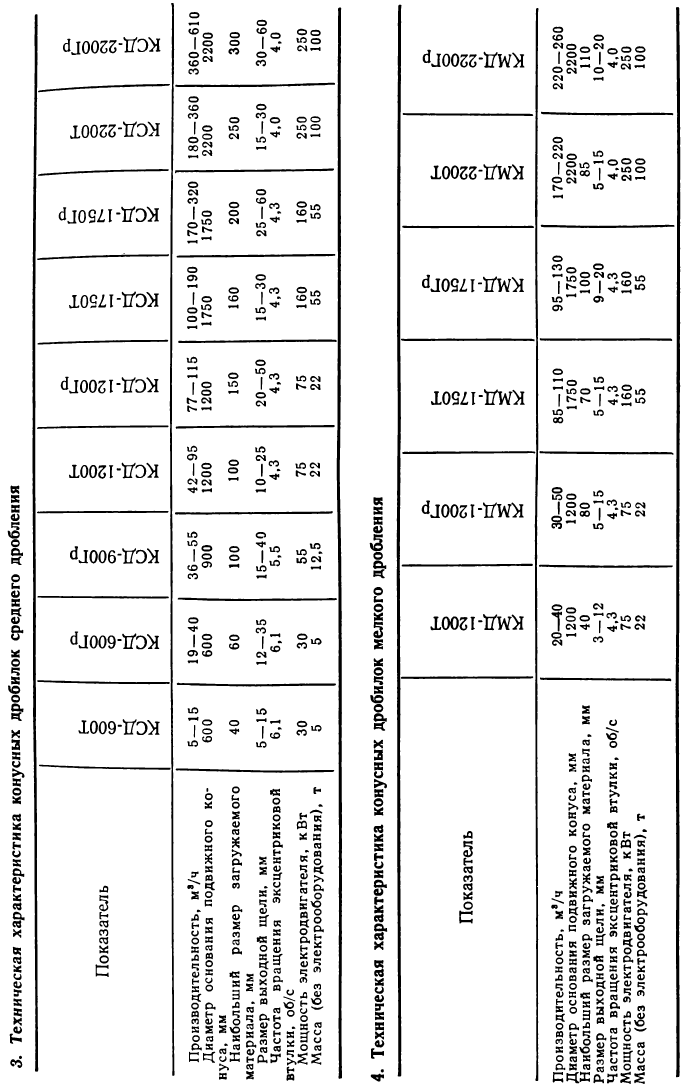

(8) Подсчитанная по данной формуле производительность в большинстве случаев значительно отличается от фактической, так как исходные предпосылки недостаточно полно отражают характер процесса в камере дробления щековой дробилки.  Б. В. Клушанцев предложил определять производительность щековых дробилок (м3/с) по формуле, в которой по сравнению с выражением (8) дополнительно учитываются некоторые параметры, оказывающие влияние на производительность: Б. В. Клушанцев предложил определять производительность щековых дробилок (м3/с) по формуле, в которой по сравнению с выражением (8) дополнительно учитываются некоторые параметры, оказывающие влияние на производительность:ход щеки, равный полусумме значений ходов сжатия вверху и внизу камеры дробления, м; DCB — средневзвешенный размер кусков в исходном материале, м; для дробилок с шириной приемного отверстия 600 мм и менее DCB принимается равным ширине приемного отверстия В, для дробилок с шириной приемного отверстия 900 мм и более, работающих на рядовой горной массе, DCB = 0,3/0,4 В. Мощность электродвигателя рассчитывают по формулам, которые можно разделить на три группы. Первая группа объединяет эмпирические формулы, предложенные на основе обработки статистических данных по замеру расхода энергии при работе щековых дробилок в промышленных условиях. Характерными для этой группы являются формулы Бонвича, рекомендующего определять мощность двигателя (кВт) в зависимости от площади приемного отверстия дробилки и стадии дробления:  где В и L — ширина и длина приемного отверстия, см. Формулы (9)—(11) могут быть применены для определения приближенных значений мощности. Ко второй группе формул относятся аналитические зависимости, включающие значения усилий дробления. К таким формулам относится, например, формула, предложенная проф. В. А. Олевским: N = PSn/ 102η, (12) где Р — среднее равнодействующее усилие дробления, тс; S — ход сжатия в месте приложения силы, м; п — частота вращения вала, об/с; η— механический КПД дробилки. Поданным проф. В. А. Баумана, среднее удельное усилие дробления на поверхности дробящей плиты при дроблении прочных пород (σ≈300 МПа) составляет 2,7 МПа. Использовав эти данные, В. А. Олевский преобразовал выражение (12) в следующие зависимости: для дробилок с простым движением щеки N =700mLHSn; (13) для дробилок со сложным движением щеки N = 720LHnr, (14) где N — мощность, кВт; m— конструктивный коэффициент, равный 0,56—0,60; L — длина камеры дробления, м; Н — высота неподвижной плиты, м; S — ход сжатия в нижней зоне, м; r — эксцентриситет вала, м; п — частота вращения вала, об/с. Формулы (13) и (14) справедливы для ориентировочного определения мощности. Так как в момент разгона машины необходимо преодолевать пиковые нагрузки, мощность двигателя выбирается с некоторым запасом и В. А. Олевский рекомендует полученные по данным формулам значения умножать на коэффициент 1,5. К третьей категории формул относятся зависимости, выведенные на основе одного из рассмотренных основных энергетических законов дробления. Наиболее полно закономерности процесса дробления в щековых дробилках отражены в формуле (5), предложенной ВНИИстройдормашем. Эта формула учитывает необходимые энергозатраты при конкретных условиях дробления, а именно характеристику материала, подлежащего дроблению, и фактическую степень дробления. §4 Расчет нагрузок в основных элементах Для вычисления усилий в деталях дробилки необходимо определить равнодействующую сил дробления Р, место ее приложения и далее при помощи графического построения найти силы, действующие на основные звенья и детали механизма дробилки. На силу дробления влияет вид разрушения куска породы при его дроблении: разрушение от напряжений сжатия, растяжения, изгиба, удара. При дроблении имеет место разрушение от всех видов напряжения, но, как показали эксперименты, основным видом является разрушение от возникающих напряжений растяжения. Объясняется это тем, что дробимый кусок зажимается между ребрами рифлений дробящих плит, а при таком характере нагрузки в куске возникают растягивающие напряжения, направленные перпендикулярно силам сжатия и вызывающие его разрушение. Согласно теории упругости растягивающие напряжения по сечению куска, сжимаемого между ребрами (МПа): где Р — сила сжатия, Н; F — площадь разрыва, ма. где К— коэффициент, учитывающий разрыхление и одновременность раздавливания в пределах одного качения щеки; Fдроб— активная площадь дробящей плиты (участвующей в дроблении), м2. Эксперименты показали, что при дроблении гранита с пределом прочности до 300 МПа и разрушающим растягивающим напряжением 6—7 МПа коэффициент К составлял 0,3, а нагрузка на дробящую плиту 2,7 МПа. Так как в основном дробилки применяют для пород с пределом прочности не выше 300 МПа, то для их расчета можно принимать максимальную нагрузку, равную 2,7 МПа.Из опыта эксплуатации дробилок установлено, что для предотвращения ложного срабатывания предохранительных устройств при нормальной работе дробилок достаточно принять коэффициент превышения номинальной нагрузки равным 1,5. Поэтому расчетная нагрузка (МН) должна быть увеличена в 1,5 раза, т. е. где Ррасч, МН; F, м2. Эксперименты подтверждаются теоретическими расчетами, из которых следует, что нагрузка на дробящую плиту распределяется равномерно. Поэтому для определения усилий в элементах дробилки равнодействующую нагрузку на дробящую плиту следует считать приложенной к середине дробящей плиты по высоте. На рис. 22 изображена схема для определения действующих усилий на звенья щековой дробилки со сложным движением. С некоторым приближением принимаем, что равнодействующая усилий дробления Р, приложенная к середине дробящей плиты, направлена перпендикулярно к биссектрисе угла захвата α. Очевидно, сила Р1 действующая на переднюю стенку станины, равна Рcosα/2. Продолжая линию действия равнодействующей до пересечения с линией действия распорной плиты и соединив затем полученную точку с осью эксцентрикового вала, получаем направления и значения сил, действующих на основные звенья дробилки: сила R — усилие, воспринимаемое эксцентриковым валом и подшипниками данного узла, сила Р2 — усилие, воспринимаемое распорной плитой и регулировочным устройством. Эксцентриковый вал щековой дробилки подвергается изгибу и кручению. Можно принять, что нагрузка на вал распределяется симметрично, а следовательно, усилия, действующие на подшипники, будут одинаковы и равны R/12. По этим данным легко построить эпюру изгибающих и крутящих моментов, затем определить напряжения изгиба σmax в опасных сечениях σmax = МИЗГ/(0,1 d3), а также напряжения кручения τ=AlKP/(0,2d3), где МИЗГ — изгибающий момент; Мкр — крутящий момент; d — диаметр вала в данном сечении. Щеку и шатун рассчитывают как балки, с одной стороны закрепленные шарнирно (ось подвеса, эксцентриковый вал), с другой стороны опирающиеся на распорную плиту. Щека рассчитывается на изгиб, шатун — на растяжение. Распорная плита щековых дробилок работает в условиях пульсирующего цикла нагружения и мгновенно возрастающих нагрузок при попадании в Дробилку недробимого тела. Поэтому распорную плиту  Рис. 22. Схем а для определения усилий в щековой дробилке  необходимо рассчитывать на предельную прочность и выносливость. В общем случае распорная плита испытывает внецентренное сжатие, т. е. ось плиты не совпадает с линией действия нагрузки, что вызвано изменением положения опорных поверхностей сухарей при изменении ширины выходной щели и износом распорных плит и сухарей. Рис. 23. Схема действия сил в распорной плите щековой дробилки: а — по оси плиты; б — линия действия сил не совпадает с осью плиты На рис. 23, а изображена распорная плита с осью, расположенной нормально к опорным поверхностям. В этом случае плита подвергается только напряжениям сжатия. На рис. 23, б показана схема действия сил в распорной плите, когда линия действия сжимающей нагрузки и соединяющая точки контакта плиты с сухарями не совпадает с осью плиты, что вызывает изгибающий момент. Следует отметить, что при использовании распорной плиты в качестве предохранительного элемента ее нередко выполняют изогнутой, чтобы создать дополнительный изгибающий момент в расчетном сечении. Напряжение в распорной плите:  где Р — усилие, сжимающее распорную плиту; F — площадь расчетного сечения (сечение А—А); е—эксцентриситет в приложении нагрузки (расстояние от центра масс расчетного сечения до линии действия силы); W — момент сопротивления сечения, м3. Распорные плиты изготовляют, как правило, литыми из серого чугуна (СЧ 18-36 или СЧ 24-44). Предельную прочность рассчитывают по формуле п = σB /σ, выносливость по формуле п = σ0/σ (здесь σв — предел прочности материала плиты на изгиб; σ0 — предел выносливости при пульсирующем цикле нагрузки). Предохранительные распорные плиты рассчитывают только на предельную прочность с коэффициентом запаса прочности 1,5, чем компенсируются возможные погрешности при изготовлении плит и их эксплуатации.  На рис. 24 изображена распорная плита щековой дробилки со сложным движением с На рис. 24 изображена распорная плита щековой дробилки со сложным движением с Рис. 24. Распорная плита дробилки 600×900 размером загрузочного отверстия 600×900 мм. Плита является предохранительным элементом и выполнена с ослабленным сечением, по которому она разрушается при нагрузках, превышающих допустимые. Маховик рассчитывают с учетом угловой скорости, которая уменьшается от ωmax по ωmin при приближении подвижной щеки к неподвижной, когда происходит дробление (т. е. примерно в течение половины оборота эксцентрикового вала), причем работа дробления совершается как за счет энергии двигателя, так и за счет кинетической энергии маховика. При холостом ходе энергия двигателя расходуется лишь на увеличение кинетической энергии маховика и угловая скорость последнего возрастает от ωmin до ωmax. Колебания угловой скорости зависят от степени неравномерности вращения маховика б, которая для щековых принимается равной 0,015—0,035.  Если известна мощность двигателя Nдв, то работа, затрачиваемая на дробление за один оборот вала (Дж): где NДв — мощность двигателя, Вт; η — КПД дробилки; п — частота вращения эксцентрикового вала в секунду. Энергия, накапливаемая маховиком за время холостого хода, равна половине работы дробления (Дж): j = А/2 =NДвη/(2n). (18)  Энергия, накапливаемая маховиком, может быть определена из зависимостей (15) и (16), а также с учетом положений теоретической механики Энергия, накапливаемая маховиком, может быть определена из зависимостей (15) и (16), а также с учетом положений теоретической механики или или (19) где J— момент инерции маховика, кг∙м2. Для расчетов удобнее использовать выражение, включающее конструктивные параметры маховика, а именно маховой момент: J = mR2 = mD2/4, откуда mD2 = 4J, (20) где т ― масса маховика, кг; D — диаметр маховика, м. Подставляя значения величин из формул (18) и (19) в формулу (20), получаем выражение для определения необходимого махового момента маховика дробилки: Глава 3 КОНУСНЫЕ ДРОБИЛКИ §1 Назначение, принцип действия и классификация Конусные дробилки являются высокопроизводительными машинами при переработке различных горных пород на всех стадиях дробления. В зависимости от назначения разделяют конусные дробилки для крупного (ККД), среднего (КСД) и мелкого (КМД) дробления. Дробилки ККД характеризуются шириной приемного отверстия и в зависимости от типоразмера могут принимать куски горной породы размером 400—1200 мм, имеют выходную щель 75— 300 мм и производительность 150—2600 м3/ч. Отечественная промышленность выпускает следующий ряд дробилок ККД: 500, 900, 1200, 1500 мм (по ширине приемного отверстия). Дробилки КСД и КМД характеризуются диаметром основания подвижного конуса и выпускаются размером 600, 900 мм (КСД); 1200, 1750, 2200 мм (КСД и КМД). Проводятся работы по созданию дробилок с диаметром конуса 2500 и 3000 мм. В дробилках КСД можно дробить куски материала размеро 75—300 мм; размер выходной щели 10—90 мм, производительности 19—580 м3/ч. , Дробилки КМД имеют выходную щель размером 3—20 мм производительность 24—180 м3/ч и в них можно дробить куски материала размером 40—110 мм. Техническая характеристика конусных дробилок КСД и КМД приведена в табл. 3, 4. В конусных дробилках материал разрушается в камере дробления, образованной двумя коническими поверхностями, из которых одна (внешняя) неподвижная, а другая (внутренняя) подвижная. Кинематические схемы конусных дробилок крупного (ККД), среднего и мелкого дробление (КСД и КМД) показаны на рис. 25, а, б.   Подвижный конус 2 жестко прикреплен к валу 3, нижний Подвижный конус 2 жестко прикреплен к валу 3, нижний Рис. 25. Кинематические схемы конусньх дробилок: а―крупного дробления; б — среднего и мелкого дробления  |