Механическое оборудование. I. оборудование для измельчения и сортирования строительных материалов

Скачать 9.08 Mb. Скачать 9.08 Mb.

|

|

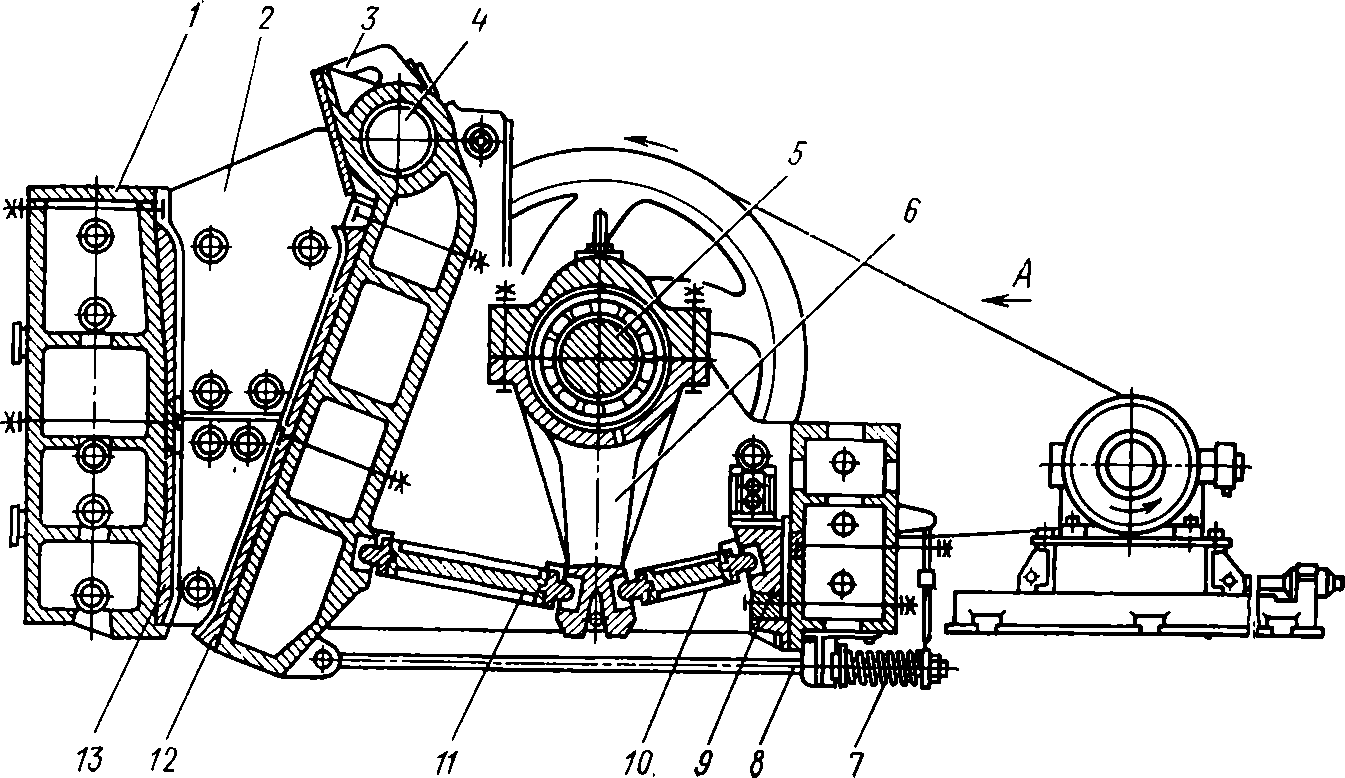

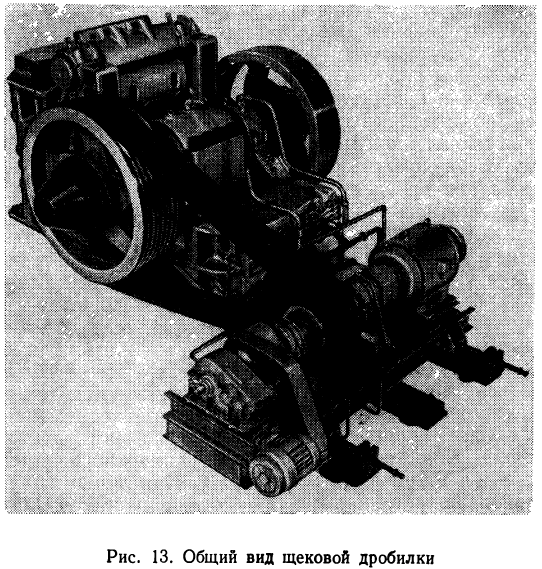

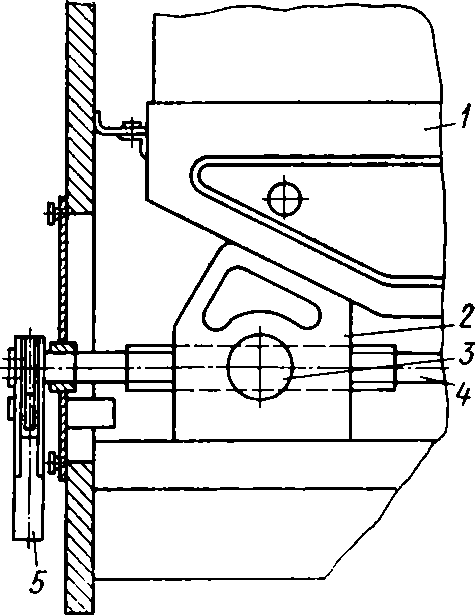

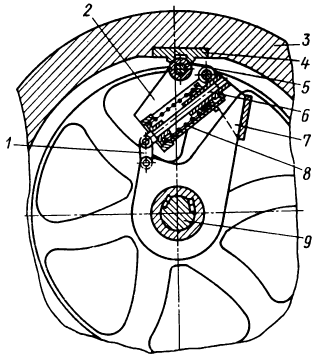

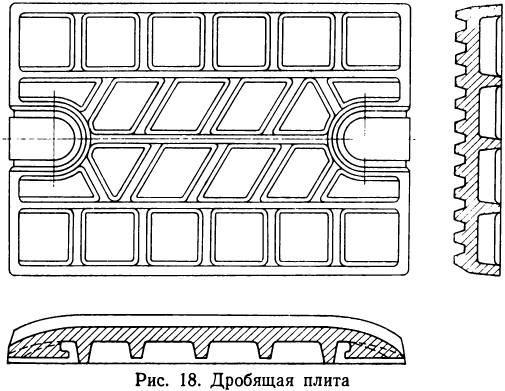

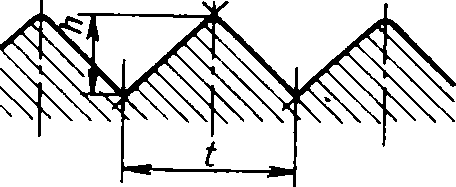

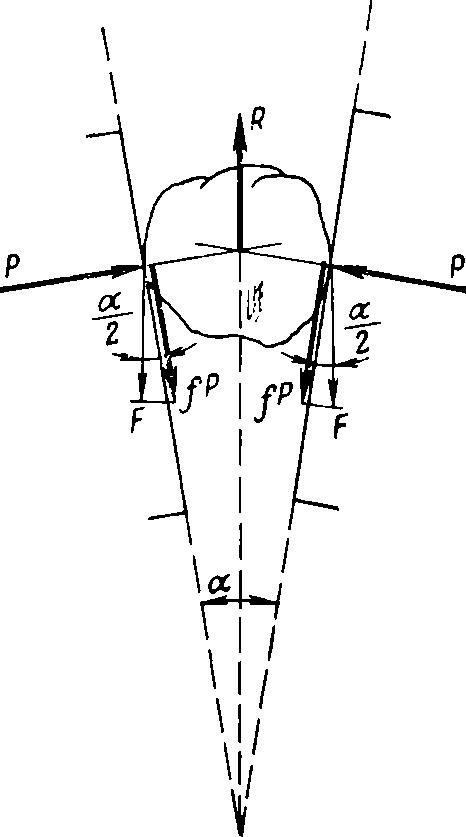

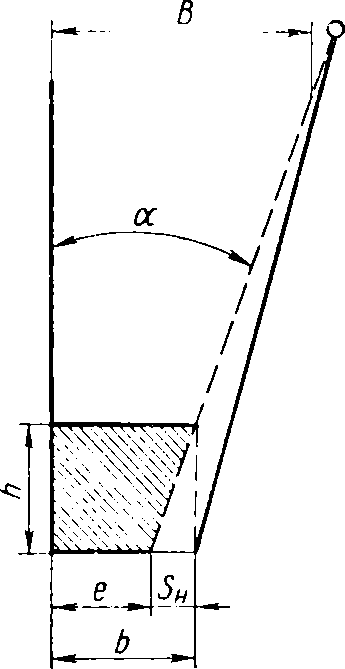

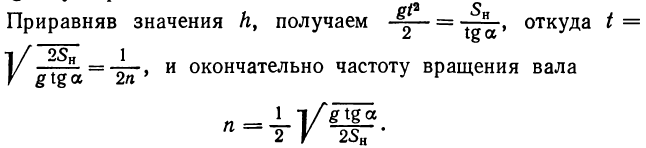

§2 Конструкция На рис. 11 показана щековая дробилка для крупного дробления с простым движением подвижной щеки. Эту конструкцию можно считать типовой, так как отечественные и зарубежные дробилки для крупного дробления имеют аналогичную конструкцию и отличаются только размерами и некоторыми не принципиальными изменениями отдельных узлов.  Станина дробилки 1 должна обеспечивать жесткость всей конструкции при больших (несколько сотен тонн) усилиях, возникающих при дроблении прочных материалов. Поэтому станина крупных дробилок, как правило, выполнена в виде цельной массивной стальной конструкции. В выемках боковых стенок станины за- Станина дробилки 1 должна обеспечивать жесткость всей конструкции при больших (несколько сотен тонн) усилиях, возникающих при дроблении прочных материалов. Поэтому станина крупных дробилок, как правило, выполнена в виде цельной массивной стальной конструкции. В выемках боковых стенок станины за- Рис. 11. Щековая дробилка для крупного дробления. Рис. 11. Щековая дробилка для крупного дробления.креплены коренные подшипники эксцентрикового вала 5. На эксцентричной части вала подвешен литой шатун 6, в нижней части которого имеются пазы для установки сухарей, являющихся опорными поверхностями для передней 11 и задней 10 распорных плит. Для коренных и шатунных подшипников применены специальные подшипники качения, выдерживающие большие динамические нагрузки. Периодичность работы щековой дробилки из-за наличия холостого хода и хода сжатия вызывает неравномерную нагрузку на приводной двигатель. Для выравнивания этой нагрузки эксцентриковый вал дробилки снабжен массивными маховиками, которые аккумулируют энергию при холостом ходе и отдают ее при ходе сжатия. На один конец эксцентрикового вала насажен шкив-маховик 15, на другой—маховик 16. Сцепление шкива-маховика с валом обеспечивается фрикционной муфтой 14. Между ступицей шкива- маховика и валом находятся бронзовые втулки, по которым шкив- маховик может свободно проворачиваться, если крутящий момент превысит расчетный. Таким образом, фрикционные муфты и свободная посадка шкива-маховика на вал предотвращают поломки деталей дробилки при перегрузках, т. е. являются предохранительными устройствами. Подвижная щека 3, представляющая собой стальную отливку коробчатого сечения, подвешена на оси 4, концы которой установлены в подшипниках с бронзовыми вкладышами в верхней части боковых стенок станины. В нижней части щеки имеется паз для установки сухаря, в который упирается передняя распорная плита. Задняя распорная плита упирается в сухарь регулировочного устройства 9. Опорные поверхности распорных плит изнашиваются при работе машины и поэтому распорные плиты имеют сменные наконечники. Силовое замыкание звеньев механизма привода подвижной щеки обеспечивается тягами 8 и пружинами 7 На неподвижную и подвижную щеки крепят неподвижную 13 и подвижную 12 дробящие плиты, которые непосредственно соприкасаются с дробимым материалом и являются основными сменными рабочими элементами щековых дробилок. Рабочие поверхности дробящих плит и боковые стенки станины образуют камеру дробления. Часть боковых стенок станины, выходящих в камеру дробления, футеруется сменными плитами 2. Дробящие плиты крупных щековых дробилок сборные, состоят из отдельных частей и крепятся к щекам при помощи болтов с потайными головками. Такое же крепление применяется для боковых футеровочных плит. Ширина выходной щели при прочих равных условиях определяет крупность продукта дробления, а также производительность дробилки. Так как по мере изнашивания дробящих плит ширина выходной щели возрастает, ее необходимо регулировать (поджимать). На щековых дробилках крупного дробления это осуществляется установкой между упором 9 и задней стенкой станины различных по толщине дополнительных прокладок. Для облегчения этой операции в дробилках предусматривается гидравлический домкрат, при помощи которого упор вместе с распорными плитами, нижним концом шатуна и подвижной щекой отжимается от станины. Затем устанавливают необходимое число прокладок, после чего давление в домкрате снижается и упор прижимается к прокладке.  Пуск щековых дробилок, особенно крупных, затруднен из-за преодоления инерции больших масс. Поэтому для привода дробилок применяли электродвигатель повышенной мощности, т. е. Пуск щековых дробилок, особенно крупных, затруднен из-за преодоления инерции больших масс. Поэтому для привода дробилок применяли электродвигатель повышенной мощности, т. е.при нормальном рабочем режиме мощность двигателя полностью не использовалась (потреблялось примерно 40—50% от установленной мощности).Это значительно ухудшало эксплуатационные показатели дробилки. Кроме того, двигатель повышенной мощности не обеспечивал пуска щековой дробилки, если камера дробления загружена материалом, т. е. находилась под завалом. Случайная остановка дробилки с загруженной камерой дробления вызывала длительные простои дробилки, так как перед пуском камеру дробления приходилось очищать от материала. Рис.12. Схема вспомогательного привода для щековых дробилок. Пуск крупных щековых дробилок под завалом обеспечивает вспомогательный привод (рис. 12), включающий электродвигатель малой мощности 1,соединенный клиноременной передачей с ведущим валом зубчатого редуктора 2. На ведомом валу редуктора установлена обгонная муфта 3, соединенная со шкивом главного электродвигателя 4. Шкив главного двигателя связан клиноременной передачей со шкивом-маховиком дробилки 5. Общее передаточное отношение вспомогательного привода (клиноременной передачи и редуктора) около 100, мощность электродвигателя (в зависимости от типа дробилки) 7—14 кВт. Вспомогательным приводом механизм дробилки «трогается с места». В этот момент включается главный электродвигатель. Когда частота вращения вала главного электродвигателя превысит частоту вращения ведомого вала редуктора, вспомогательный привод автоматически отключается. На рис. 13 показан общий вид щековой дробилки крупного дробления со стороны вспомогательного привода. Наличие на отечественных дробилках фрикционных предохранителей и вспомогательного привода значительно улучшили их технико-эксплуатационные показатели. Однотипные зарубежные модели такими преимуществами не обладают. На рис. 14 показана щековая дробилка со сложным движением подвижной щеки. Станина дробилки сварная, ее боковые стенки выполнены из стального листа и соединены между собой передней стенкой коробчатого сечения 1 и задней балкой 4, являющейся также корпусом регулировочного устройства. Над приемным отверстием укреплен защитный кожух 2, предотвращающий вылет кусков породы из камеры дробления. Подвижная щека 9 выполнена в виде стальной отливки, которая расположена на эксцентричной части приводного вала 3.  В ее нижней части имеется паз, куда вставляется сухарь для упора распорной плиты 8. Другим концом распорная плита упирается в сухарь регулировочного устройства 5 с клиновым механизмом. Замыкающее устройство состоит из тяги 7 и цилиндрической пружины 6. Натяжение пружины регулируется гайкой. При ходе сжатия пружина сжимается и, стремясь разжаться, Рис. 14. Щековая дробилка со сложным движением щеки.   способствует возврату щеки и обеспечивает постоянное плотное замыкание звеньев шарнирно-рычажного механизма; подвижной щеки, распорной плиты, регулировочного устройства.В нижней части подвижной щеки имеется косой выступ, на который устанавливают дробящую плиту 10.Сверху плита притягивается клиньями и болтами с потайными головками. От поперечного смещения дробящая плита удерживается приливом (выступом) на подвижной щеке, входящим в паз плиты. способствует возврату щеки и обеспечивает постоянное плотное замыкание звеньев шарнирно-рычажного механизма; подвижной щеки, распорной плиты, регулировочного устройства.В нижней части подвижной щеки имеется косой выступ, на который устанавливают дробящую плиту 10.Сверху плита притягивается клиньями и болтами с потайными головками. От поперечного смещения дробящая плита удерживается приливом (выступом) на подвижной щеке, входящим в паз плиты. Рис. 15. Механизм регулирования размера выходной щели. Неподвижная дробящая плита 11 опирается внизу на выступ передней стенки станины, а с боковых сторон зажимается боковыми футеровками, выполненными в виде клиньев. Верхние части боковых футеровок крепятся к стенкам станины при помощи болтов с потайными головками. При эксплуатации дробящие плиты щековых дробилок со сложным движением подвижной щеки быстро изнашиваются. Наиболее интенсивно изнашивается нижняя часть неподвижной плиты, поэтому конструкцию плит выполняют в основном симметричной, т.е. с возможностью перевертывания их (изношенной частью вверх), что удлиняет срок службы плит в 2 раза. На рис. 15 показан клиновой механизм, применяемый обычно на щековых дробилках для регулирования размера выходной щели. Распорная плита дробилки упирается в сухарь ползуна 1. Два клина 2 с гайками 3 могут перемещаться при помощи винта 4 с правой и левой нарезкой. На конце винта, выходящем из корпуса дробилки, крепится специальная рукоять 5 с храповым устройством. При перекидывании собачки храповика винт можно вращать в ту или другую сторону. При этом клинья будут сближаться, перемещая ползун вперед и тем самым уменьшая ширину выходной щели, или расходиться, при этом ползун под действием силы оттяжной пружины будет отходить назад, а ширина выходной щели увеличиваться. На отечественных дробилках регулировочным устройством можно управлять как вручную, так и при помощи электродвигателя 12 (см. рис. 14), соединенного через редуктор с винтом 4. Это дает возможность дистанционно управлять размером выходной щели и обеспечивать работу дробилки в автоматическом режиме. До последнего времени на щековых дробилках со сложным Движением щеки предохранительным устройством являлась распорная плита, которая ломалась при возникновении нагрузок  более допустимых (например, при попадании в камеру дробления не- дробимых предметов). более допустимых (например, при попадании в камеру дробления не- дробимых предметов).Замена распорных плит — тру- доемкая операция, связанная с простоями оборудования технологических линий. Поэтому на дробилках со сложным движением начинают находить применение неразрушающиеся предохранители, которые более надежны в работе и при превышении нагрузок сохраняют основные звенья кинематической цепи машины без разрушения. Рис. 16. Схема предохранительного устройства, отключающего шкив-маховик. На рис. 16 показано новое предохранительное устройство конструкции ВНИИстройдормаша, выполненное в виде рычажнопружинного механизма, встроенного в шкив-маховик 3, который свободно насажен на эксцентриковый вал 9 дробилки. На ободе маховика расположен упор 4, в паз которого входит ролик 5 рычага 2, шарнирно укрепленного на водиле 7, жестко соединенным с эксцентриковым валом 9. В направляющих рычага 2 размещен ползун 6, который одной стороной опирается на пружину 5, а другой через распорное звено 1 присоединен к водилу 7. При нормальной работе дробилки механизм благодаря соответствующей затяжке пружины 8 жестко фиксирует шкив-маховик по отношению к эксцентриковому валу. При попадании в камеру дробления недробимого предмета ролик 5 выжимается из паза упора 4 и, преодолевая сопротивление пружины 8, поворачивает рычаг 2 и распорное звено 1 относительно водила 7. При этом распорное звено поворачивается на такой угол, что сила натяжения пружины не прижимает ролик к ободу маховика, а, наоборот, запирает рычаг 2 с роликом в отведенном положении. В этот момент срабатывает конечный выключатель и отключается электродвигатель дробилки. Эксплуатация предохранителя подтвердила его высокую эффективность. Удобство применения подобного предохранительного устройства обусловливается также современным исполнением шкива-маховика дробилки.  Обычно на дробилках всех типоразмеров монтировали два маховика, по одному с каждой стороны, один из которых выполнял также функцию приводного шкива. В последнее время на большинстве отечественных дробилок со сложным движением применяют один шкив-маховик с увеличенным маховым моментом. В этом случае для обеспечения динамической балансировки машины на противоположном конце эксцентрикового вала устанав- Обычно на дробилках всех типоразмеров монтировали два маховика, по одному с каждой стороны, один из которых выполнял также функцию приводного шкива. В последнее время на большинстве отечественных дробилок со сложным движением применяют один шкив-маховик с увеличенным маховым моментом. В этом случае для обеспечения динамической балансировки машины на противоположном конце эксцентрикового вала устанав-Рис. 17. Дробилка со сложным движением щеки фирмы Шведала Арбра (Швеция) ливается противовес. Подобная конструкция узла привода делает дробилку более удобной в эксплуатации. До последнего времени щековые дробилки со сложным движением подвижной щеки ввиду больших нагрузок на эксцентриковый вал выпускались в основном для среднего дробления, т. е. небольших типоразмеров. Для первичного дробления применяли крупные щековые дробилки с простым движением подвижной щеки, имеющие меньшие нагрузки на узел эксцентрикового вала. В последнее время многие фирмы выпускают менее металлоемкие дробилки со сложным движением больших типоразмеров, превышающих размеры дробилок с простым движением. Это стало возможным после создания крупных подшипников качения, выдерживающих большие динамические нагрузки. На рис. 17 приведен общий вид щековой дробилки со сложным движением щеки с размером приемного отверстия 1700×2100 мм шведской фирмы Шведала Арбра. Такая дробилка обеспечивает на максимальной щели (400 мм) производительность 1500 т/ч руды. Масса дробилки 180 т; электродвигатель 350 кВт; габаритные размеры: длина 5500 мм, ширина 4420 мм, высота (над фундаментом) 4460 мм.  Дробящие плиты— это сменные быстроизнашивающиеся детали. Конструкция плит, износостойкость материалов, из которого они из- Дробящие плиты— это сменные быстроизнашивающиеся детали. Конструкция плит, износостойкость материалов, из которого они из-готовлены, оказывают большое влияние на технико-экономические показатели процесса дробления, а именно: производительность, удельный расход энергии, зерновой состав и форму зерен готового продукта, т. е. на основные показатели работы щековой дробилки. Установлено, что стоимость дробящих плит составляет около одной трети всех расходов на дробление. В основном дробящие плиты щековых дробилок изготовляют из высокомарганцовистой стали 110Г13Л, обладающей высокой износостойкостью, а также способностью к упрочнению в холодном состоянии в результате наклепа. Конструкция дробящей плиты определяется ее продольным и поперечным профилями (рис. 18). Рабочую часть плиты делают рифленой и в редких случаях для первичного (грубого) дробления гладкой. Поперечный профиль плиты характеризуется размерами и конфигурацией рифлений. От продольного профиля дробящих плит зависят угол захвата, наличие криволинейной или параллельной зоны и другие параметры камеры дробления, влияющие на условия процесса дробления.   Щековые дробилки в зависимости от области применения должны комплектоваться дробящими плитами различной конфигурации и размером рифлений (рис. 19). Щековые дробилки в зависимости от области применения должны комплектоваться дробящими плитами различной конфигурации и размером рифлений (рис. 19). а) б) Рис. 19. Дробящие плиты с рифлениями: а - трапецеидальными; б — треугольными  В дробилках со сложным движением подвижной щеки рифления трапецеидальной формы (19, а) применяют для предварительного дробления, рифления треугольной формы (19, б) для окончательного дробления. В крупных дробилках с простым движением подвижной щеки применяют рифления треугольной формы (19, б). Шаг t и высоту h рифлений для обоих профилей в зависимости от размера выходной щели Ъ рекомендуется определять по выражению t = 2h = b. Основные параметры щековых дробилок, выпускаемых отечественными машиностроительными заводами, приведены в табл. 2. §3 Расчет основных параметров Исходными данными для расчета щековых дробилок являются максимальная крупность кусков в исходном материале Dmax, требуемая максимальная крупность готового продукта dmax, прочность материала и производительность Q. При использовании стандартных дробящих плит ширина выходной щели b связана с максимальной крупностью кусков в готовом продукте зависимостью: Для построения профиля камеры дробления, кроме значений В и b, необходимо определить угол захвата, т. е. угол между неподвижной и подвижной щеками (рис. 20). Угол захвата должен быть таким, чтобы материал, находящийся между щеками, при нажатии разрушался, а не выталкивался вверх. На кусок, зажатый между щеками, действуют усилия Р и равнодействующая этих усилий R, причем   Силы трения, вызванные сжимающими усилиями, равны fP и действуют на кусок материала против направления выталкивающей силы, поэтому при выталкивании куска вверх они будут направлены вниз, как показано на рис. 20. Массой куска из-за незначительности можно пренебречь. Силы трения, вызванные сжимающими усилиями, равны fP и действуют на кусок материала против направления выталкивающей силы, поэтому при выталкивании куска вверх они будут направлены вниз, как показано на рис. 20. Массой куска из-за незначительности можно пренебречь.Кусок материала не будет выталкиваться вверх если, удерживающие силыF, вызываемые силами трения: будут больше или равны выталкивающей силе R,т.е. для нормальной работы дробилки  должно соблюдаться условие : должно соблюдаться условие : Введя вместо коэффициента тренияf tg φ (здесь φ — угол трения), получаем: Если α > 2φ, то нераздробленный кусок выталкивается вверх. Таким образом, из формулы следует, что дробление возможно, когда угол захвата равен или меньше двойного угла трения α < 2φ. Исследования показали, что при угле 18—19° возможна работа крупных щековых дробилок в тяжелых условиях, как, например, при дроблении прочных материалов округлой формы (валунов, гальки). Увеличение угла захвата может привести к снижению производительности, а уменьшение вызывает неоправданное увеличение габаритных размеров, а значит и массы дробилки. Ход подвижной щеки, т. е. значение хода сжатия материала в камере дробления — важнейший параметр щековой дробилки, от которого зависят ее основные технико-эксплуатационные показатели. Для разрушения куска материала при сжатии его между дробящими плитами ход щеки должен быть не меньше необходимого значения хода сжатия до разрушения: где е = σсж/Е — относительное сжатие (здесь σсж — напряжение сжатия; Е — модуль упругости); D — размер куска. Однако вследствие того, что дробимые куски имеют неопределенную форму и контактируют с дробящими плитами не плоскостями, а точками, то практически для их разрушения необходимо иметь значительно больший ход щеки. Оптимальные значения ходов сжатия (мм) для щековых дробилок определены экспериментально: со сложным движением SB = (0,06/0,03) В, SH = 7 + 0,10b; с простым движением SВ = (0,01/0,03) В, SH = 8 + 0,26b, где В и Ь— размеры приемного отверстия и выходной щели, мм; SB — ход сжатия в верхней точке камеры дробления; SH — ход сжатия в нижней точке. За ход сжатия принимают значение проекции траектории движения данной точки подвижной щеки на перпендикуляр к неподвижной щеке. Для определения частоты вращения эксцентрикового вала (или числа качаний подвижной щеки) рассмотрим движение материала в нижней части камеры дробления при работе щековой дробилки (рис. 21). Пусть ширина выходной щели b = е +SН, где е — расстояние между дробящими плитами в момент их максимального сближения; SH — ход подвижной щеки в нижней точке камеры дробления. Предположим, что кусок дробимого материала, диаметр которого е + SH при максимальном сближении плит контактирует с ними в месте, соответствующем своему размеру, т. е. на расстоянии h от выходной щели. За время отхода подвижной щеки от неподвижной кусок под действием силы тяжести должен успеть опуститься на расстояние h и выйти из камеры дробления, т. е.  частота вращения эксцентрикового вала должна' быть такой, чтобы время t отхода подвижной щеки из крайнего левого положения в крайнее правое было равно времени, необходимому для прохождения свободно падающим телом пути h. частота вращения эксцентрикового вала должна' быть такой, чтобы время t отхода подвижной щеки из крайнего левого положения в крайнее правое было равно времени, необходимому для прохождения свободно падающим телом пути h.Если частота вращения вала дробилки будет больше необходимой, то кусок материала не успеет выпасть из дробилки и вторично начнет контактировать с дробящими плитами в каком-то промежуточном положении. Если же частота вращения будет меньше необходимого значения, то уменьшится количество выпадаемых кусков в единицу времени и, следовательно, уменьшится производительность дробилки. Рис. 21. Схема разгрузки щековой дробилки Следовательно, для скорости движения подвижной щеки или для частоты вращения эксцентрикового вала щековой дробилки существует определенное оптимальное значение. При изменении скорости как в сторону увеличения, так и в сторону уменьшения технико-эксплуатационные показатели дробилки могут ухудшаться. Если эксцентриковый вал совершает п оборотов в секунду, а время отхода щеки равно времени половины оборота, то  Из рис. 21 следует, что h= SH/tgα, где α — угол захвата. Путь h, пройденный телом за время t, может быть определен по формуле: h = gt2/2, где g — ускорение свободного падения.  В формуле не учтены некоторые факторы, сопутствующие процессу дробления, а также конструктивные особенности машины. Так, например, не учтены силы трения кусков материала один о другой и о дробящие плиты, возникающие при опускании кусков. Поэтому в подсчитанное по формуле значение частоты вращения вала вводят некоторые поправки. ВНИИстройдормаш предложил следующие эмпирические зависимости для расчета частоты вращения вала щековых дробилок в секунду со сложным и простым движением подвижной щеки с учетом необходимых поправок: с шириной приемного отверстия 600 мм и менее п = 17b-0,3 с шириной приемного отверстия 900 мм и более п = 13b-0,3, где b— ширина выходной щели, мм. Производительность щековых дробилок рассчитывают по методике, предполагающей, что разгрузка материала из выходной щели дробилки происходит только при отходе подвижной щеки и при этом за один оборот вала из дробилки выпадает некоторый объем материала V (м3), заключенный в призме высотой h (на рис. 21 заштрихованный участок). Производительность дробилки (м3/с) Q= μVn, (6) где μ— коэффициент, учитывающий разрыхление материала в объеме призмы и равный по опытным данным 0,4—0,45; п — частота вращения, об/с. Объем призмы V (м3) определяется ее параметрами (рис. 21): высотой h (м), верхним основанием трапеции b = е + SH, нижним основанием е и длиной L (м), равной длине камеры дробления. Площадь трапеции (м2) F = (е + b) h/2; высота (м) h = Sh / tg а; объем (м3) |