Механическое оборудование. I. оборудование для измельчения и сортирования строительных материалов

Скачать 9.08 Mb. Скачать 9.08 Mb.

|

|

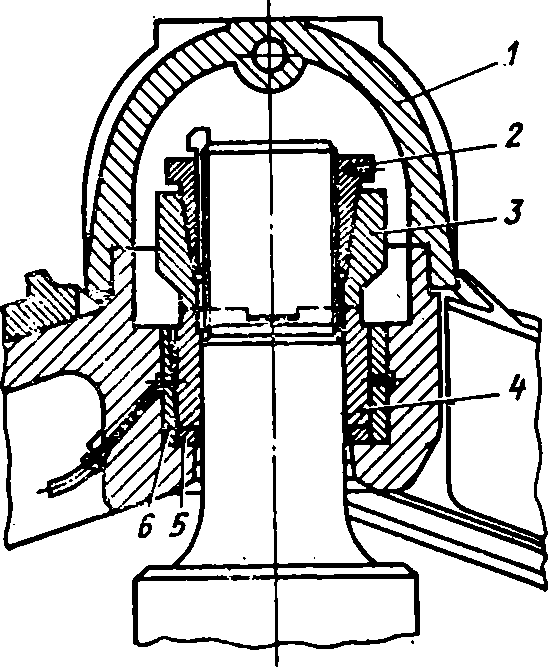

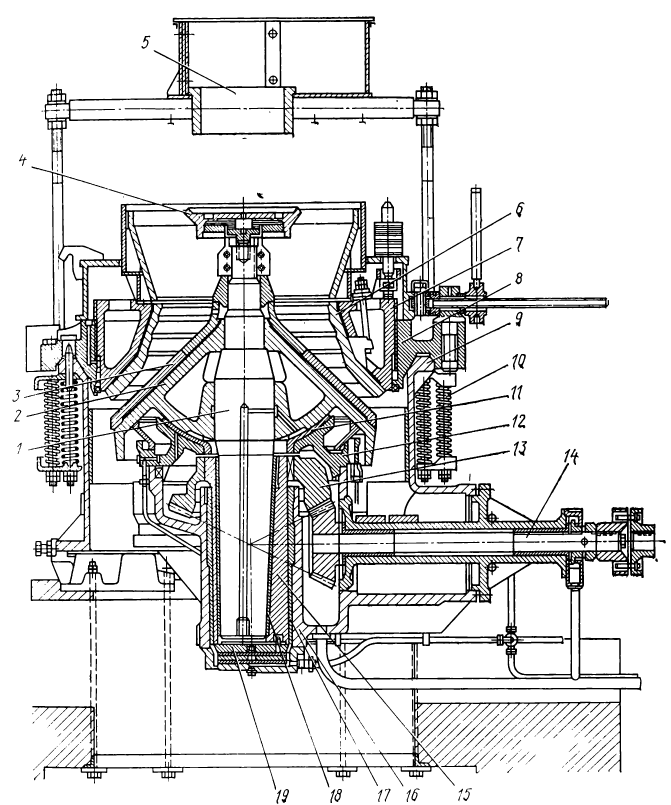

конец которого вставлен в эксцентриковую втулку 4 так, что ось вала образует с осью вращения втулки (осью дробилки) некоторый угол, называемый углом гирации. У дробилок ККД вал подвижного конуса шарнирно закреплен вверху на траверсе 1. Подвижный конус дробилок КСД и КМД опирается на сферический подпятник 5. Вал конуса не имеет верхнего крепления и поэтому эти дробилки называются конусными дробилками с консольным валом. Эксцентриковая втулка получает вращение от приводного устройства, при этом подвижный конус получает качательное (гирационное) движение. У дробилок ККД центр качания 0 находится в верхней части в точке подвеса, у дробилок с консольным валом он также находится в верхней части в точке пересечения осей вала и дробилки. При работе дробилки ось вала описывает коническую поверхность с вершиной в точке 0, при этом образующие поверхности подвижного конуса поочередно приближаются к неподвижному конусу, а затем удаляются от него, т. е. подвижный конус как бы перекатывается по неподвижному (через слой материала), вследствие чего происходит непрерывное дробление материала. Таким образом, конусная дробилка работает так же, как щековая. Отличие состоит в том, что дробление в конусной дробилке происходит непрерывно, т. е. в любой момент времени происходит сближение какого-либо участка поверхности подвижного конуса с неподвижным и дробление материала в этом месте, в то время как на диаметрально противоположной стороне подвижный конус отходит от неподвижного. В действительности подвижный конус совершает более сложное движение. При работе дробилки вхолостую силы трения в кинематической паре эксцентриковая втулка — вал могут оказаться больше, чем силы трения в кинематической паре вал — точка подвеса для ККД или силы трения в паре подвижный конус — сферическая опора для КСД и КМД. Тогда конус будет вращаться вокруг своей оси в том же направлении, что и эксцентриковая втулка. В зависимости от соотношения сил трения в кинематических парах частота вращения конуса п1 может изменяться от 0 до п частоты вращения эксцентриковой втулки. Вращение подвижного конуса вокруг своей оси — явление нежелательное, так как приводит к излишним динамическим нагрузкам в момент загрузки материала в камеру дробления, поэтому в некоторых конструкциях конусных дробилок предусмотрены специальные тормозные устройства, препятствующие вовлечению подвижного конуса во вращение. Если происходит дробление материала, то силы трения между материалом и конусами значительно превышают силы трения в указанных выше парах и заставляют подвижный конус вращаться вокруг собственной оси в направлении, противоположном вращению эксцентриковой втулки.  Рассмотрим схему действия сил в произвольном горизонтальном сечении камеры дробления конусной дробилки, показанную на рис. 26, на котором приняты следующие обозначения: Р — усилие дробления; Рэ — реакция со стороны эксцентриковой втулки на вал; r — эксцентриситет оси вала относительно оси дробилки; r1 — радиус вала; R — радиус подвижного конуса. Рассмотрим схему действия сил в произвольном горизонтальном сечении камеры дробления конусной дробилки, показанную на рис. 26, на котором приняты следующие обозначения: Р — усилие дробления; Рэ — реакция со стороны эксцентриковой втулки на вал; r — эксцентриситет оси вала относительно оси дробилки; r1 — радиус вала; R — радиус подвижного конуса.При раздавливании материала в камере дробления возникают силы трения F1 = f1P (здесь — коэффициент трения поверхности подвижного конуса о породу; Р — усилие дробления); F2 = f2Pэ (здесь f2 — коэффициент трения поверхностей втулки и вала) и соответствующие им моменты относительно оси подвижного конуса M1= FR, М2 = F2r1. Рис.26. Схема действия сил в произвольном сечении конусной дробилки . Так как F1 > F2 (f1 > f2) и R > r1 то М1 > М2 и подвижный конус будет вращаться вокруг своей оси в направлении, обратном вращению эксцентриковой втулки, с частотой вращения п2= (nr)/R, где п — частота вращения эксцентриковой втулки. Практически п2 меньше п в 20—30 раз. Во время холостого хода усилие дробления Р отсутствует, поэтому сила трения F2 обусловлена отклонением оси конуса на угол гирации γ и будет: где т — масса узла подвижного конуса; g — ускорение свободного падения. Сила трения F2 в этом случае приложена к валу против его вращения и при этом возникает момент М2 = F2r1 вызывающий вращение подвижного конуса в сторону вращения эксцентриковой втулки. §2 Конструкция На рис. 27 показана конусная дробилка ККД, камера дробления которой образована двумя коническими поверхностями, направленными вершинами в противоположные стороны: подвижного конуса вверх, неподвижного вниз. По этой схеме достигается большое расстояние между дробящими конусами вверху у загрузочного отверстия при необходимом угле захватай тем самым обеспечивается ирием и дробление крупных кусков материала. Такие дробилки часто называют длинноконусными дробилками или с крутым конусом. На массивную станину дробилки 1 крепится корпус, состоящий из двух частей: нижней 2 и верхней 3, соединенных болтами. Внутренние поверхности корпуса футерованы сменными плитами 4  из высокомарганцовистой стали, образующими дробящую поверхность неподвижного конуса. К фланцу верхней части корпуса прикреплена траверса 5 лапы которой защищены от износа сменными плитами 6. В средней части траверсы расположен узел подвески вала подвижного корпуса, защищенный сверху колпаком 7. На главный вал дробилки 5 жестко насажен подвижный конус 9, футерованный сменным дробящим конусом 10 из высоко марганцовистой стали, поверхность которого образует дробящую поверхность подвижного конуса. В центре нижней части станины расположен стакан эксцентрика 15, в который вставлена эксцентриковая втулка 11, ось цилиндрической наружной поверхности которой совпадает с вертикальной осью дробилки. Втулка имеет наклонную цилиндрическую расточку, эксцентричную относительно вертикальной оси дробилки. В эту расточку вставляется нижний конец вала подвижного конуса, верхний конец которого шарнирно закреплен в узле подвески.  К эксцентриковой втулке прикреплена коническая шестерня 12 находящаяся в зацеплении с конической шестерней приводного вала 13, соединенного через муфту с приводным шкивом 14. Эксцентриковый узел является наиболее напряженным узлом дробилки, воспринимающим значительные нагрузки. К эксцентриковой втулке прикреплена коническая шестерня 12 находящаяся в зацеплении с конической шестерней приводного вала 13, соединенного через муфту с приводным шкивом 14. Эксцентриковый узел является наиболее напряженным узлом дробилки, воспринимающим значительные нагрузки. Для обеспечения нормальных условий трения скольжения в кинематических парах вал подвижного конуса — эксцентриковая втулка и эксцентриковая втулка — стакан эксцентрика внутреннюю наклонную расточку и наружную поверхность эксцентриковой втулки заливают баббитом или же устанавливают бронзовые или биметаллические вкладыши. рис. 28. Узел подвески подвижного конуса. При вращении эксцентриковой втулки ось вала подвижного конуса описывает коническую поверхность с вершиной в точке подвеса. Угол гирации для дробилок ККД составляет около 30 мин. Таким образом, при заданном эксцентриситете радиус вращения оси подвижного конуса зависит от расстояния до точки подвеса, т. е. от высоты камеры дробления, и чем ближе к точке подвеса, тем меньше этот радиус, а следовательно, и ход сжатия подвижного конуса. На отечественных дробилках ККД в зоне загрузочного отверстия радиус конуса вращения равен приблизительно 5 мм, т. е. полный размах составляет около 10 мм. В зоне выходной щели радиус равен примерно 30 мм. На рис. 28 показан узел подвески дробилки ККД. В центральной расточке траверсы установлены неподвижная втулка 6 и плоская опорная шайба 5. Для компенсации зазоров в эксцентриковом узле и возможной несоосности опор конусная втулка имеет несколько больший угол конусности, чем угол гирации. Конусная втулка 4 прикреплена к концу вала подвижного конуса при помощи обоймы 3 и гайки 2. Гайка выполнена разрезной для исключения произвольного самоотворачивания и сопрягается с обоймой по конической посадке и дополнительно фиксируется шпонкой. В свою очередь, обойма связана с конусной втулкой шиповым соединением. Такая конструкция деталей подвески исключает проворачивание конусной втулки по шейке вала и тем самым предотвращает изнашивание шейки. От пыли и ударов загружаемой в дробилку породы узел подвески надежно защищен массивным колпаком 1. При навинчивании или вывинчивании гайки 2 узел подвижного конуса поднимается или опускается и тем самым осуществляется Регулирование выходной щели дробилки. При работе дробилки конусная втулка 4 своей торцовой частью Обкатывается по опорной шайбе 5, а конической поверхностью по втулке 6. Так как вал подвижного конуса вращается также вокруг собственной оси, то в узле подвески втулка 4 проскальзывает по шайбе 5 и втулке 6. Детали конической подвески испытывают значительные нагрузки, вызывающие большие контактные напряжения, и работают в режиме полусухого трения. Учитывая весьма напряженные условия работы узла подвески, к изготовлению его деталей предъявляют особые требования. Детали подвески изготовляют из подшипниковой стали; они имеют высокую чистоту обработки поверхности. Твердость рабочих поверхностей сопрягаемых деталей должна быть в пределах 47—52 и 53—58 единиц по Роквеллу. На наиболее мощных дробилках ККД с шириной приемного отверстия 1200 мм и более применяют двухдвигательный (двусторонний) привод, как это показано на рис. 27. Привод дробилки меньших типоразмеров осуществляется одним электродвигателем. Второй двигатель на крупных дробилках устанавливают для пуска дробилок в том случае, если камера дробления заполнена материалом, т. е. находится «под завалом». Для пуска дробилки «под завалом» разработана система гидравлической опоры для подвижного конуса, позволяющая быстро опускать конус и тем самым ликвидировать расклинивание материала в камере дробления. На рис. 29 показана типовая дробилка КСД. К консольной части вала 1 жестко прикреплен корпус конуса 2, футерованный дробящим конусом 3 из высокомарганцовистой стали. Зазоры между поверхностью корпуса конуса и дробящего конуса залиты цинком или цементным раствором. Это делается для того, чтобы при дроблении материала дробящий конус не прогибался и узел подвижного конуса работал как одно целое, иначе часть хода сжатия будет затрачиваться на деформацию дробящего конуса, а не на дробление материала, что ухудшит технико-эксплуатационные показатели машины. Дробящий конус прикреплен к корпусу или гайкой со сферической головкой, или устройством с распределительной тарелкой 4. Корпус подвижного конуса опирается через бронзовое кольцо 11 на сферический подпятник 12, воспринимающий массу конуса и вала и усилия дробления. Нижний конец вала (хвостовик) свободно вставлен в эксцентриковую втулку 15 с наклонной конической расточкой. Наклон оси вала по отношению к оси дробилки, т. е. угол гирации, составляет для конусных дробилок среднего и мелкого дробления примерно 2—2,5° Эксцентриковый стакан 16 расположен в середине нижней части дробилки и вместе с корпусом представляет одну литую деталь — станину машины. В эксцентриковый стакан запрессована бронзовая втулка 17, служащая опорой трения скольжения для эксцентриковой втулки. В наклонную расточку эксцентриковой втулки также запрессована втулка 18, которая сопрягается с хвостовиком вала подвижного конуса. К эксцентриковой втулке 15 крепится коническая шестерня 13, находящаяся в зацеплении с конической шестерней приводного вала 14. Вертикальные нагрузки в эксцентриковом узле, в частности, нагрузки от массы втулки и приводной шестерни воспринимаются подпятником 19, состоящим из стальных и бронзовых (иногда пластмассовых) колец, вращающихся под действием сил трения в масляной ванне. Нагрузки от узла подвижного конуса воспринимаются сферическим подпятником. Необходимо отметить, что если вертикальные составляющие усилий дробления Целиком воспринимаются сферическим подпятником, то горизонтальные составляющие этих усилий вызывают соответствующие Реакции в эксцентриковом узле. Эти силы значительны, поэтому эксцентриковый узел работает в напряженных условиях, опорные поверхности узла (бронзовые втулки) подвержены изнашиванию.  Рис. 29.Конусная дробилка для среднего дробления (КСД) Их заменяют при капитальных ремонтах машины. Зазоры в подшипниках трения скольжения эксцентрикового узла имеют значительно большие размеры по сравнению с принятыми. Такое решение, по мнению Саймонса — автора конструкции конусной дробилки с консольным валом, приводит к образованию между трущимися поверхностями масляной подушки, хорошо воспринимающей динамические нагрузки от усилий дробления. В верхней части станины имеется фланец 9, на который устанавливается опорное кольцо 5. Кольцо прижимается к фланцу станины при помощи пружин 10, равномерно расположенных по окружности кольца. В зависимости от типоразмера дробилки таких пружин может быть 20—30 штук. На внутренней цилиндрической поверхности опорного кольца имеется резьба, в которую ввинчивается корпус неподвижного конуса 7. К внутренней конической поверхности корпуса прикреплен сменный неподвижный дробящий конус 6 из марганцовистой стали. Зазоры между опорными поверхностями конусов так же, как в узле подвижного конуса, заполнены цинковой или цементной заливкой. Корпус неподвижного конуса можно перемещать вниз или вверх, проворачивая его по резьбе и регулируя тем самым выходную щель дробилки. Корпус неподвижного конуса поворачивают специальным храповым механизмом. Когда установлен необходимый размер выходной щели, корпус фиксируют стопорным устройством и затем стяжными болтами фиксируют зазоры в резьбе, т. е. корпус неподвижного конуса плотно прижимают к опорному кольцу. Таким образом, максимальное усилие сжатия дробимого материала в камере дробления машины определяется упругой силой амортизационных пружин 10, выполняющих функцию предохранительного устройства. Для больших типоразмеров дробилок сила прижатия пружинами опорного кольца к фланцу станины составляет 4—6 МН. Если усилия дробления превышают расчетные, например, при попадании в камеру дробления недробимых предметов, то пружины дополнительно сжимаются, опорное кольцо вместе с неподвижным конусом приподнимается, выходная щель увеличивается и недробимый предмет выходит из дробилки. Дробилки КСД и КМД имеют систему жидкой циркуляционной смазки. Масло под давлением подается специальным насосом в нижнюю часть эксцентрикового стакана, смазывает подпятник и поднимается по зазорам между трущимися поверхностями эксцентрикового узла, обильно смазывая их. Одновременно масло поступает в осевое отверстие вала подвижного конуса и далее по радиальному каналу к сферическому подпятнику. После смазки и охлаждения этих поверхностей масло сливается на конические шестерни, смазывает их и по сливной трубке поступает в бак- отстойник. Отстойник выполнен с электронагревателями для масла в холодное время года. Масляная система имеет контрольные приборы, регистрирующие расход масла, его давление и температуру.  Рис. 30. Камеры дробления конусных дробилок: а- |