Механическое оборудование. I. оборудование для измельчения и сортирования строительных материалов

Скачать 9.08 Mb. Скачать 9.08 Mb.

|

|

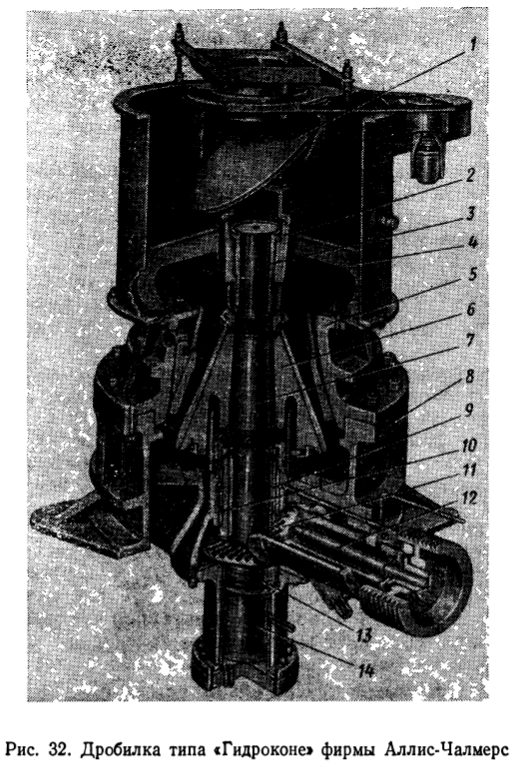

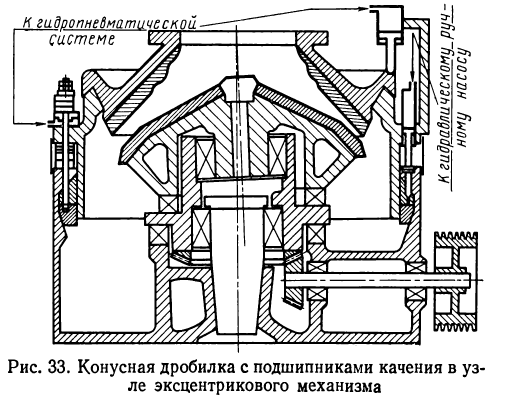

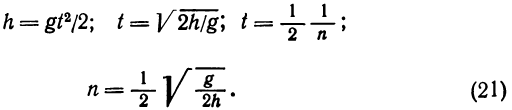

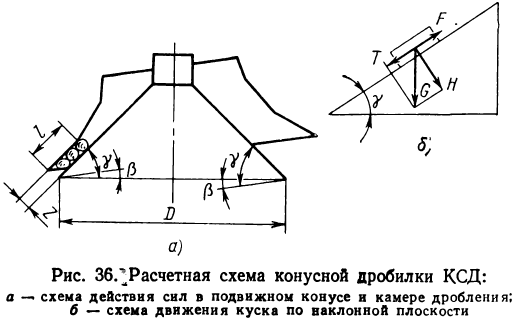

для среднего дробления; б-для мелкого дробления. При отклонении показателей от заданных для нормального режима работы привод дробилки автоматически отключается. Подлежащий дроблению материал подается сверху в приемную воронку 5 и поступает далее на распределительную тарелку 4. Во время работы дробилки распределительная тарелка покачивается, тем самым равномерно распределяя материал по загрузочному отверстию дробилки. По принципу действия и конструкции дробилки КМД аналогичны дробилкам КСД и различаются лишь формой камеры дробления, т. е. профилями дробящих конусов (подвижного и неподвижного) (рис. 30, а, б). Камеры дробления дробилок КМД (рис. 30, б) принимают меньшие по размеру куски и при одинаковом размере выходной щели выдают более мелкий продукт, чем камеры дробления дробилок КСД (рис. 30, а). Это достигается особой формой камеры с более длинной параллельной зоной, при движении по которой материал, подвергается неоднократному сжатию до размера выходной щели z'. Конструкции конусных дробилок непрерывно совершенствуют. В последнее время в некоторых дробилках в качестве амортизирующих устройств применяют гидравлические и гидропневматические системы, которые одновременно регулируют размер выходной щели. Регулирование размера выходной щели обычных конусных дробилок является трудоемкой и длительной операцией. В дробилках КСД и КМД щель необходимо часто регулировать для компенсации износа конусов и поддержания постоянной крупности готового продукта. В связи с этим устройства для регулирования щели в конусных дробилках должны обеспечивать минимальную трудоемкость процесса регулирования, безопасность и простоту в эксплуатации, возможность дистанционного и автоматического управления. Выполнение дробилки с механизмом, обеспечивающим быстрое и легкое регулирование выходной щели, значительно повышает эксплуатационную характеристику и техническое исполнение машины в целом. На рис. 31 показана конусная дробилка СМД-105 с диаметром подвижного конуса 600 мм. Конструкция этой дробилки по исполнению основных узлов не отличается от типовой конструкции, приведенной на рис. 29. Отличие этой дробилки состоит в выполне-  нии ее с гидравлическим механизмом регулирования выходной щели, что является существенным преимуществом по сравнению с отечественными дробилками КСД и КМД. Дробилка СМД-105 предназначена для получения мелкого продукта размером 3—20 мм из прочных абразивных горных пород: гранитов, базальтов, кварцитов и других подобных материалов. Подвижный конус дробилки 2 установлен в станине 1 на подпятнике 12, вал 18 подвижного конуса размещен в эксцентриковой втулке 17. В верхней части подвижный конус имеет распределительную тарелку 6, способствующую равномерной загрузке дробилки исходным материалом. Корпус 5 неподвижного конуса выполнен с резьбой и выступом 22, который входит в паз корпуса 7, и соединен резьбой с опорным кольцом 3, закрепленным на фланце 11 станины 1 посредством пружин 13. От проворачивания по резьбе корпус неподвижного конуса зафиксирован контргайкой 10. Фиксацию производят собачкой 9, контактирующей с зубчатым венцом 3, размещенным на корпусе 7. Собачка 9 соединена с гидроцилиндром 20. Другая собачка 4 установлена на станине и приводится в действие гидроцилиндром 23. Контргайку 10 поворачивают гидроцилиндры 19 и 21. Привод дробилки 14 состоит из клиноременной передачи, вала 15 и конической зубчатой передачи 16. При необходимости регулирования выходной щели гидроцилиндры 19 и 21 отпускают контргайку 10, при этом корпус 5 не вращается по резьбе опорного кольца 3, так как корпус 7 удерживается собачкой 4 а корпус 5 выступом 22 соединен с корпусом 7. Затем собачка 4 выводится из зацепления, а собачка 9 вводится в зацепление с зубчатым венцом 8 и контргайка 10 соединяется с корпусом 5. При вращении контргайки 10 одновременно поворачивается корпус по резьбе кольца 3, изменяя размер выходной щели дробилки. После окончания регулирования собачка 9 выводится из зацепления, а собачка 4 вводится в зацепление с зубчатым венцом 8 и гидроцилиндры 19 и 21 затягивают контргайку 10. Таким образом, описанная конструкция узла регулирования размера выходной щели обеспечивает как регулирование щели, так и надежную фиксацию корпуса конуса в заданном положении при помощи гидросистемы. Американская фирма Аллис-Чалмерс выпускает для среднего и мелкого дробления дробилки типа «Гидроконе» (рис. 32), вал подвижного конуса которых вращается в двух опорах: верхней 2 и нижней 9 и опирается внизу на гидравлический плунжер 14. Цилиндр плунжера соединен с масляным резервуаром специальной автоматической системой.  При нагнетании или выпуске масла из гидроцилиндра поднимается или опускается подвижной конус 6. Автоматическая система обеспечивает дистанционное плавное регулирование размера выходной щели, пуск дробилки под завалом и пропускание недробимых предметов. На верхний конец вала 7 подвижного конуса на скользящей посадке надета втулка 3, которая опирается на крестовину 4, расположенную на верхней части 5 корпуса дробилки. Втулка крестовины имеет форму песочных часов, что способствует равномерному распределению нагрузки. Втулка установлена в ступице крестовины на конической посадке и ее легко можно заменить. Смазка трущихся поверхностей в узле верхней опоры производится консистентной смазкой и защищается от проникновения пыли сальником с двойной пружиной. Вверху у загрузочной воронки установлен наклонный лоток 1, имеющий привод от индивидуального электродвигателя, что обеспечивает равномерность загрузки камеры дробления исходным материалом. Нижний конец вала подвижного конуса по скользящей посадке входит в эксцентриковую втулку 9, эксцентриковая втулка вращается в стакане 10, выполненном за одно целое с нижней частью корпуса дробилки 8. Эксцентриковая втулка вращается от конической пары 11 и горизонтального приводного вала 12. Центр нижнего конца вала описывает окружность диаметром, равным двойному эксцентриситету втулки, поэтому торец вала опирается на плунжер гидроцилиндра через специальный упорный подшипник 13у состоящий из трех отдельных стальных отполированных дисков, два из которых (верхний и нижний) имеют на своей поверхности сеть масляных канавок. Если сравнивать различные конусные дробилки для среднего дробления, то следует отметить, что дробилки с двумя опорами (верхней и нижней) имеют по сравнению с дробилками с консольным валом следующие преимущества: лучшее распределение нагрузки, а следовательно, возможность развивать большие усилия дробления; возможность выполнения камеры дробления более крутой (угол наклона образующей к основанию конуса 55—60°), что способствует повышению производительности и снижает трение материала о футеровку при его движении вниз. Дробилки с консольным валом должны иметь более острый угол наклона образующей (до 40—45°), чтобы ограничить момент от консольной нагрузки. Вместе с тем дробилки с двумя опорами подвижного конуса значительно сложнее, чем с консольным валом, корме того, они больше по габаритным размерам. Вал с двумя опорами конструктивно необходим для дробилок крупного дробления. Для дробилок среднего и особенно мелкого дробления целесообразность такого решения нельзя считать окончательно доказанной. Некоторые модели отечественных дробилок ККД выполнены также с опорой подвижного конуса на гидроцилиндр по типу дробилки, описанной выше. Совершенно очевидно, что применение гидравлики и гидропневматики повышает надежность работы предохранительного устройства, значительно упрощает и облегчает регулирование размера выходной щели, обеспечивает дистанционное управление дробилкой, т. е. делает ее более приспособленной к работе в автоматизированных линиях. Поэтому такие конструктивные решения следует считать перспективными. Многие фирмы предприняли попытки повысить работоспособность эксцентрикового узла конусных дробилок применением подшипников качения. Так, например в эксцентриковом узле, конусных дробилок фирмы Драгон (Франция) установлены подшипники качения (рис. 33). Амортизирующее и регулирующее устройство этих дробилок выполнено в виде гидравлических цилиндров, расположенных по внешней окружности корпуса дробилки и связанных с наружным конусом, который может перемещаться по вертикальной оси.  Дробилка снабжена гидропневматическим аккумулятором с давлением газа (12—16) 10е МПа, обеспечивающим необходимые усилия прижатия неподвижного конуса. При попадании в камеру дробления недробимых предметов часть масла из гидроцилиндров выжимается в аккумулятор, наружный (неподвижный) конус приподнимается и недробимый предмет выходит из дробилки, после чего наружный конус возвращается в исходное положение. Изменение размера выходной щели связано с изменением количества масла в гидроцилиндрах, что достигается сливом масла в резервуар или подкачкой его насосом. Примерно аналогичная по принципу действия амортизационная система применена на конусных дробилках других фирм. Технико-эксплуатационные показатели этих дробилок выше, чем дробилок на подшипниках трения и с пружинным прижимом конуса, однако они требуют квалифицированного обслуживания. В последнее время получила известность дробилка для крупного дробления типа «Эш-Верке» (рис. 34), выпускаемая фирмой Крупп (ФРГ). Эти дробилки называют щеково-конусными, так как приемное отверстие выполнено расширенным в верхней части в месте загрузки и работа их здесь подобна работе щековой дробилки. При такой конструкции дробилки «Эш-Верке» возможно дробить более крупные куски материала, чем в обычных дробилках, и, следовательно, степень  дробления в ней больше. дробления в ней больше. По мере продвижения дробимого материала вниз он распределяется по окружности и нижняя часть дробилки работает как обычная конусная дробилка. Основы расчета конусных дробилок Условия дробления куска материала в конусных дробилках подобны условиям дробления в щековых дробилках, поэтому методы расчета технологических параметров этих машин во многом аналогичны рассмотренным. Расчетная схема конусной дробилки показана на рис. 35. Рис. 34. Щеково-конусная дробилка Угол захвата в конусных дробилках, т. е. угол между дробящими поверхностями подвижного и неподвижного конусов так же, как и в щековых дробилках, не должен превышать двойного угла трения, т. е. β+β1≤2φ. У конусных дробилок крупного дробления угол захвата составляет 21—23°, у дробилок среднего и мелкого дробления 12—18° в зависимости от вида футеровки. Частоту вращения эксцентриковой втулки n в об/с для дробилок ККД определяют так же, как и для щековых, т. е. из условия обеспечения пути h свободно падающего куска дробимого материала за время t, в течение которого эксцентриковая втулка совершает половину оборота:  Из схемы (рис. 35) следует:  Рис.  35. Расчетная схема конусной дробилки ККД. 35. Расчетная схема конусной дробилки ККД.где r — эксцентриситет, расстояние от оси дробилки ОО до оси конуса О'О'; Подставляя это значение h в формулу (21), получаем: Так как фактически материал тормозится о стенки конусов и скорость его движения уменьшается, рекомендуется частоту вращения, полученную по формуле (22), уменьшить примерно на 10%. Приняв эту поправку, окончательно получим для дробилок ККД частоту вращения эксцентриковой втулки: Чтобы определить частоту вращения эксцентриковой втулки дробилок КСД и КМД, принимают, что: кусок дробимого материала в камере дробления скользит под действием силы тяжести по наклонной поверхности дробящего конуса; за время прохождения параллельной зоны кусок дробимого материала должен быть не менее одного раза сжат дробящими поверхностями конусов. Если угол между образующей дробящего конуса и основанием составляет у (рис. 36, а), то во время работы дробилки угол наклона поверхности дробящего конуса к горизонту изменяется от у — р до у + р. При выводе формулы может быть принят средний угол наклона, т. е. у. Силы, действующие на кусок дробимого ма-  териала в камере дробления, показаны на рис. 36, б. Сила трения F = fH = fGcosγ (здесь f — коэффициент трения кусков материала о поверхность конусов) направлена в сторону, противоположную скольжению. Сила, способствующая продвижению куска материала по наклонной плоскости: Т — F = G sinγ— fG соsγ= = |