Тепловозы 2ТЭМ 10М. I устройство тепловоза расположение оборудования

Скачать 7.44 Mb. Скачать 7.44 Mb.

|

|

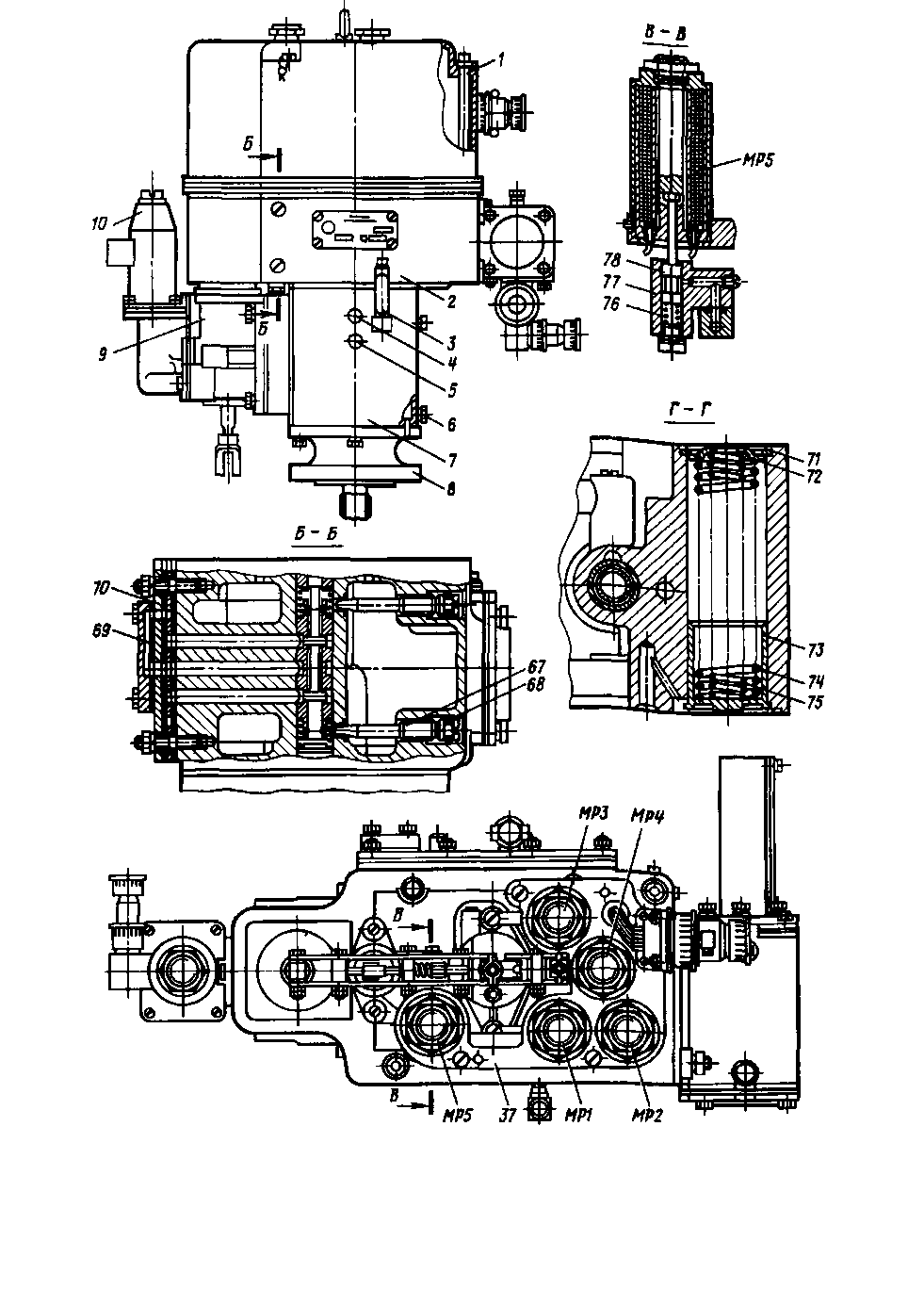

Рис 31 Регулятор частоты вращения (общий вид)

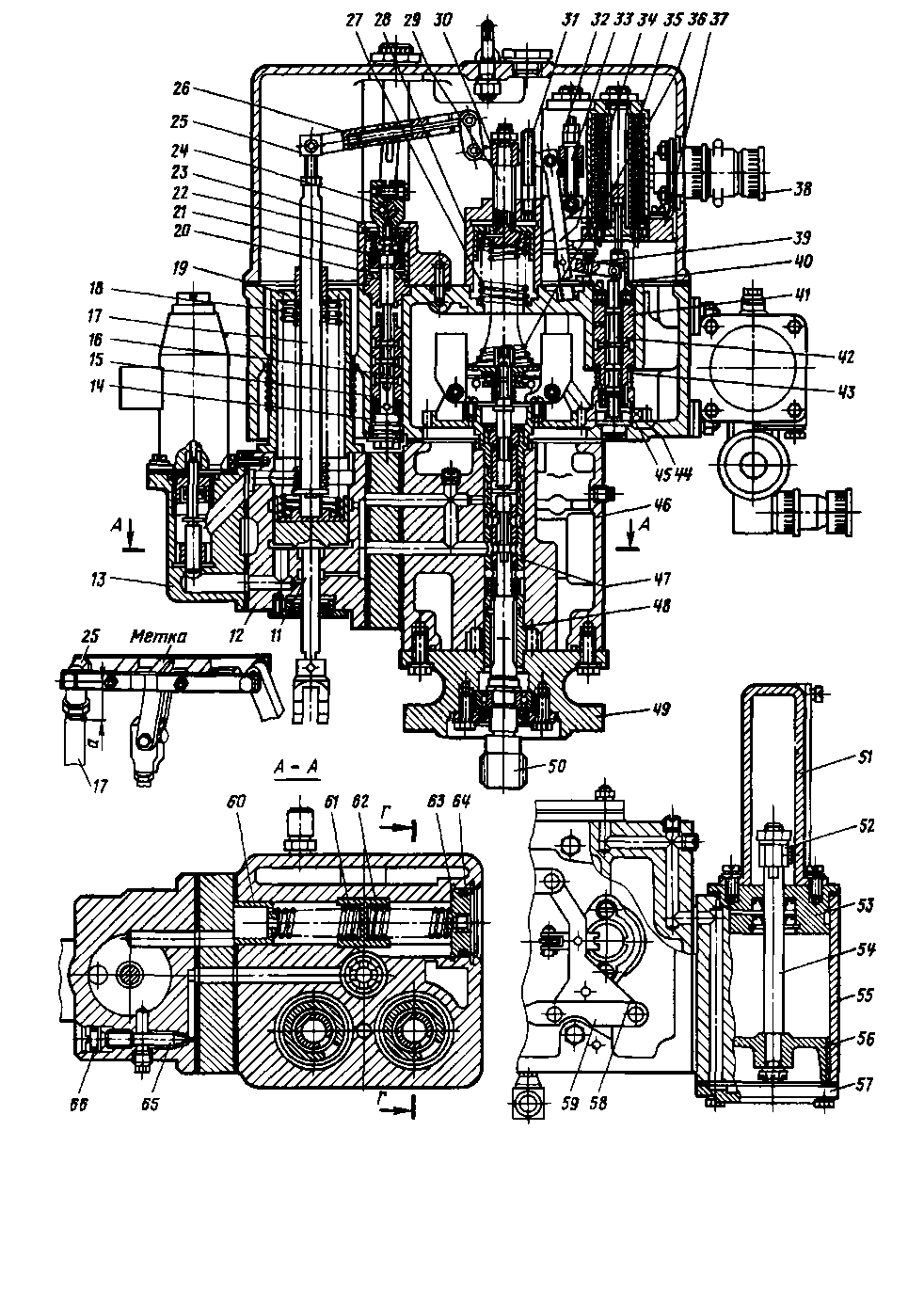

38—штепсельный разъем, 40 — опора золотника, 41 — золотниковая втулка, 45 — шестерня,  50 — приводной вал, 52 — поводок, 53, 57 — крышки, 54—шток, 55, 77 — корпуса, 58— тре уплотнительные, 65, 67 — игольчатые клапаны 69 — прокладка, 70 — плита, 71 — 50 — приводной вал, 52 — поводок, 53, 57 — крышки, 54—шток, 55, 77 — корпуса, 58— тре уплотнительные, 65, 67 — игольчатые клапаны 69 — прокладка, 70 — плита, 71 —заданного скоростного режима. После установления режима между рычагом 1 и винтом 7 вновь устанавливается зазор а. Работа корректора ограничения подачи топлива при увеличении давления надувочного воздуха. В данном случае поршень 2 смещается  регулятора, 8, 49—нижнне корпуса, 9 — серводвигатель регулятора, 10 — золотник оста- устройства, 14г 18, 21, 27, 43, 44, 61, 74, 75, 76 — пружины, 15 — золотниковая втулка, тарелка, 23 — корпус выключателя, 24 — эксцентрик, 25 — вннт, 26 — траверса, 28 — корпус 34 — тяга, 35 — электромагнит, 36 — пружина измерителя, 37 — плита электромагнитов, регулятора, 8, 49—нижнне корпуса, 9 — серводвигатель регулятора, 10 — золотник оста- устройства, 14г 18, 21, 27, 43, 44, 61, 74, 75, 76 — пружины, 15 — золотниковая втулка, тарелка, 23 — корпус выключателя, 24 — эксцентрик, 25 — вннт, 26 — траверса, 28 — корпус 34 — тяга, 35 — электромагнит, 36 — пружина измерителя, 37 — плита электромагнитов,46 — корпус регулятора, 47 — золотниковая часть регулятора, 48 — ведущая шестерня насоса, угольная пластина, 59—пластинчатая пружина, 60—проставка, 64, 66, 68 — кольца стопорное кольцо, 72 — заглушка вниз, рычаг 5 поворачивается по часовой стрелке, тяга 6 и рычаг 1 опускаются, зазор а увеличивается. При уменьшении давления надувочного воздуха зазор а уменьшается. При пуске серводвигатель управления установлен в положение минимальной затяжки всережимной пружины, соответствующей минимальной частоте вращения холостого хода, поршень силового серводвигателя находится в крайнем нижнем положении, а поршень 2 датчика — в крайнем верхнем положении. Между рычагом 1 и винтом 7 образован зазор б (больший а).  В момент пуска поршень силового серводвигателя поднимается вверх на увеличение подачи топлива до тех пор, пока рычаг 1, дойдя до винта 7, не вернет золотник 11 в положение перекрытия. Дизель пускается, и поршень силового серводвигателя устанавливается в положение подачи топлива холостого хода. Между рычагом 1 и винтом 7 устанавливается зазор а. Таким образом, при пуске происходит ограничение подачи топлива и снижение дымности. В момент пуска поршень силового серводвигателя поднимается вверх на увеличение подачи топлива до тех пор, пока рычаг 1, дойдя до винта 7, не вернет золотник 11 в положение перекрытия. Дизель пускается, и поршень силового серводвигателя устанавливается в положение подачи топлива холостого хода. Между рычагом 1 и винтом 7 устанавливается зазор а. Таким образом, при пуске происходит ограничение подачи топлива и снижение дымности.Конструкция регулятора частоты вращения. Нижний корпус 49 с приводом (рис. 31) образует основание регулятора и своим фланцем устанавливается на корпус привода регулятора. В расточке корпуса помещены приводной вал 50, подшипник и сальник. В верхнем фланце имеется косой канал, через который подводится масло для смазывания шарикового подшипника вала привода. Корпус регулятора 7 крепится к фланцу нижнего корпуса 49. В корпусе помещена золотниковая часть регулятора, приводимая во вращение приводным валом 50. В нижней части корпуса имеется расточка, в которой на оси помещена ведомая шестерня, составляющая вместе с ведущей шестерней масляный насос регулятора. В корпусе регулятора размещены два соединенных вместе аккумулятора масла. Аккумуляторы состоят из двух цилиндров, в каждом из которых находится поршень 73, нагруженный пружинами. Поршни расположены в нижней части корпуса. На боковой стороне корпуса имеется расточка, в которой помещены буферный поршень 62 с пружинами 61, проставка 60 и пробка 63 с уплотнительным кольцом 64. В корпус регулятора ввернуты: маслоуказатель 3, пробка 4 для выпуска воздуха из масляных полостей обратной связи, пробка 5 для замера давления масла в аккумуляторе, пробка 6 для выпуска масла из регулятора, обратный клапан и штуцер для подсоединения пускового серводвигателя. Золотниковая часть регулятора (рис. 32) состоит из буксы 1, золотника 18, траверсы 3 с грузами 4, тарелки 10, пружины всережимной 5. Золотниковая часть вращается в центральном отверстии корпуса регулятора. Букса 1 по всей длине имеет ряд проточек с отверстиями в них, служащих для сообщения каналов корпуса регулятора с полостями золотника 18. В нижнюю часть буксы 1 запрессована золотниковая втулка 17. В средней части золотниковой втулки имеются регулировочные отверстия, которые перекрываются пояском золотника при работе на установившемся режиме. В нижней части золотниковой втулки выполнены шлицы, соединяющиеся со шлицами ведущей шестерни масляного насоса. В верхней части буксы 1 установлена направляющая втулка 16, закрепленная стопорным кольцом. На верхней плоскости траверсы закреплен фланец, служащий для ограничения поворота грузов. Внутри буксы установлен золотник 18, имеющий компенсационный поясок и регулировочный поясок, высота которого равна диаметру регулировочных отверстий в золотниковой втулке 17. На верхней части золотника выполнены шлицы, на которых установлена тарелка 10 с подшипником 11, закрепленная гайкой 8. Под тарелкой 10 установлена шайба-, на которую опирается пружина, обеспечивающая контактирование тарелки с гайкой 8. На тарелке 10 закреплена пружина всережимная 5, опирающаяся вверху на опору 7. Шестерня (корпус демпфера) 2 напрессована на буксу 1 и несет на себе траверсу 3, рычаги с грузами и их ограничители. Грузы качаются на осях на игольчатых подшипниках. На осях установлены прокладки, обеспечивающие осевой люфт грузов. Положение золотника 18 относительно золотниковой втулки 17 регулируется гайкой 8 так, чтобы при верхнем крайнем положении золотника (грузы разведены) и нижнем крайнем положении золотника (грузы сведены) поясок золотника открывал отверстия в золотниковой втулке на одинаковую величину. Серводвигатель регулятора (см. рис. 31) прикреплен к боковой поверхности корпуса 46. Шток уплотнен в крышке сальником и имеет серьгу для соединения с рычажной системой привода реек топливных насосов. На верхнем штоке имеется винт 25 для регулировки уровня мощности, поддерживаемого регулятором. В корпусе серводвигателя установлена игла 65 для регулирования устойчивости системы. Игла уплотнена в корпусе резиновым кольцом 66. Верхний корпус прикреплен к корпусу регулятора четырьмя болтами. В верхнем корпусе 2 расположены узлы регулирования мощности и узлы электрогидравлической системы управления частотой вращения. На задней стенке верхнего корпуса 2 установлена плита 70. Система каналов, выполненная в плите 70 и в корпусе 2, соответствует приведенной на принципиальной схеме. В отверстии верхнего корпуса со стороны серводвигателя размещено золотниковое устройство регулятора мощности, состоящее из золотника 16, золотниковой втулки 15 и пружины

В верхнем корпусе имеется отключающее устройство для установки индуктивного датчика в положение наименьшего возбуждения при боксовании тепловоза, а также при его трогании. Поршень 20 свободно перемещается в корпусе 23, полость под поршнем 20 сообщается с золотником 78. При включении электромагнита МР5 его шток перемещает золотник 78 вниз, открывая доступ масла из аккумулятора к поршню 20, который перемещает золотник 16 вверх, при этом якорь индуктивного датчика устанавливается в положение наименьшего возбуждения (якорь вдвинут в катушку). На золотнике 16 установлен эксцентрик 24, которым регулируется положение золотника по высоте. Точка подвески золотника 16 к рычажной системе может изменяться с помощью регулировочного винта. К верхнему корпусу 2 крепится серводвигатель с индуктивным датчиком. В корпусе 55 серводвигателя помещен поршень 56 со штоком 54. Шток уплотнен сальниками, расположенными в крышке 53. Индуктивный датчик закреплен на корпусе 55 серводвигателя. На крышке 53 установлен колпак 51. Плита с электромагнитами прикреплена к верхней плоскости верхнего корпуса 2. Электромагниты ввинчены в плиту. Ход якоря электромагнита регулируется пробкой, установленной в верхней части электромагнита. Якоря трех электромагнитов МР1, МР2 и MP3 действуют на вершины треугольной пластины, а якорь четвертого электромагнита MP4 — на золотниковую втулку 41. На плите установлен кронштейн, на котором крепится штепсельный разъем для подвода питания к электромагнитам. Треугольная пластина 58 фиксируется двумя пластинчатыми пружинами, концы которых зажаты винтами крепления корпуса серводвигателя управления 28, треугольная пластина 58 прижимается пружиной вверх и удерживает якоря трех электромагнитов МР1, МР2 и MP3 (при обесточенном состоянии) в верхнем положении Золотниковая часть управления (см. рис. 31) размещена в приливе верхнего корпуса и состоит из золотника 42 и золотниковой втулки 41 с шестерней 45, приводимой во вращение от шестерни 2 (см. рис. 32). С помощью пружины 43 золотниковая втулка 41 (см. рис. 31) прижимается вверх и удерживает якорь электромагнита MP4 (при его обесточенном состоянии) в верхнем положении. Пружина 44 золотника 42 обеспечивает контакт рычага 39 с треугольной пластиной 58. Серводвигатель управления прикреплен к верхней плоскости верхнего корпуса. В корпус серводвигателя ввернут винт, служащий для установки минимальной частоты вращения. Рычажная система 30, 34, 39 связывает золотник 42 с поршнем и представляет собой жесткую обратную связь. Для ручного управления частотой вращения вала дизеля в случае неисправности электрогидравлической системы управления предусмотрен специальный винт, установленный в колпаке 1 регулятора. При ручном управлении колпак 1 снимают. Для перехода на ручное управление необходимо снять с регулятора фишку штепсельного разъема, вывернуть винт из колпака

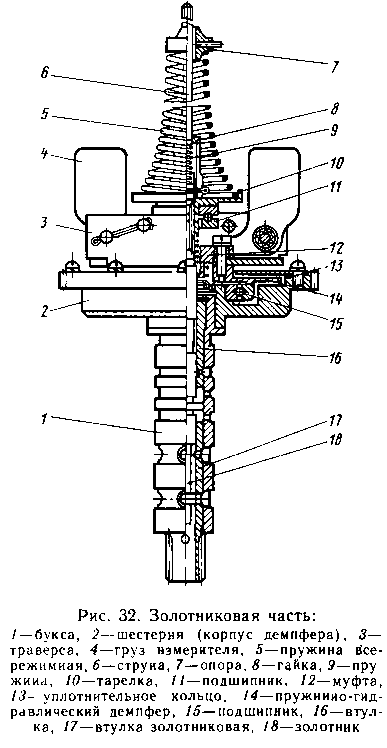

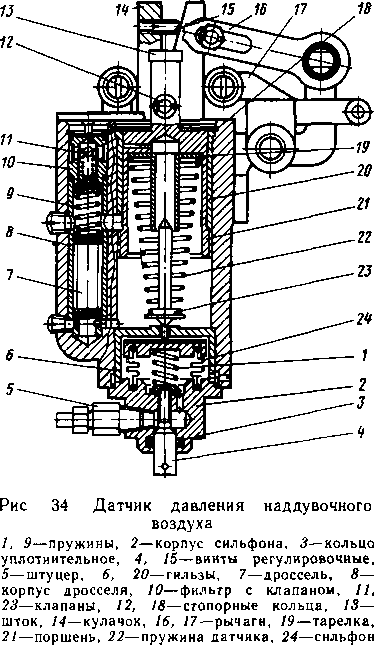

Золотник остановки предназначен как для автоматической остановки дизель-генератора в случае падения давления масла в системе смазки ниже допускаемого значения, так и для дистанционной остановки. Золотник корпусом крепится к серводвигателю регулятора. Конструктивные отличия регуляторов, выпускаемых со встроенными корректорами. Конструкция регулятора 1 ОД 100. 36сб-1 с корректорами отличается от регулятора 10Д100. 36С6 измененными узлами: верхним корпусом; колпаком; серводвигателем регулятора нагрузки с торцовым индуктивным датчиком; плитой каналов с фильтром, датчиком давления с системой рычагов; треугольной пластиной, имеющей биметаллический компенсатор. Верхний корпус 1 (рис. 33) отличается от верхнего корпуса регулятора 10Д100. 36С6 конфигурацией в плане, расположением и конфигурацией отверстий для подвода масла к серводвигателю регулятора нагрузки 9, креплением колпака, расточкой под пружину колпака 5-го электромагнита (МР5), наличием угольника 11 п штуцера 12 для подвода надувочного воздуха от ресивера к датчику. Колпак отличается конфигурацией в плане и наличием отверстий для четырех болтов крепления колпака к верхнему корпусу. Серводвигатель регулятора нагрузки отличается конструкцией. Корпус серводвигателя крепится к верхнему корпусу регулятора четырьмя шпильками. На корпус установлена крышка 20, внутри которой имеется уплотняющая манжета 19, манжетодержатель 18 и запорное кольцо 17. Шток 16 поршня 15 является одновременно сердечником торцового индуктивного датчика 10 (электрические характеристики сохранены). Индуктивный датчик прикреплен к крышке 20 четырьмя болтами. Плита 14 имеет прилив для размещения фильтра 13 и масляные каналы. Фильтр предохраняет от засорения дроссель датчика давления. Состоит фильтр из сетки 23, свернутой вокруг каркаса (пружины) 24 и припаянной  к корпусу фильтра 21. Для слива отстоя масла в плиту 14 ввернута пробка 25.  Датчик давления с системой рычагов. Датчик давления (рис. 34) установлен на верхнем корпусе регулятора. В корпусе датчика размещены детали серводвигателя выключения золотника регулятора нагрузки с добавлением деталей датчика. Собственно датчик состоит из сильфона 24, который измеряет давление надувочного воздуха. Внутри сильфона расположена пружина 1. На дно сильфона опирается клапан 23 с конической пружиной 22. В корпусе датчика установлена гильза 20 и дифференциальный поршень 21 с опорой и регулируемым кулачком 14. Масло от насоса регулятора поступает к дифференциальному поршню через обратный клапан 11 и дроссель 7 (набор шайб с калиброванными отверстиями). На корпус крепится кронштейн, на котором подвешены рычаги 16 и Датчик давления с системой рычагов. Датчик давления (рис. 34) установлен на верхнем корпусе регулятора. В корпусе датчика размещены детали серводвигателя выключения золотника регулятора нагрузки с добавлением деталей датчика. Собственно датчик состоит из сильфона 24, который измеряет давление надувочного воздуха. Внутри сильфона расположена пружина 1. На дно сильфона опирается клапан 23 с конической пружиной 22. В корпусе датчика установлена гильза 20 и дифференциальный поршень 21 с опорой и регулируемым кулачком 14. Масло от насоса регулятора поступает к дифференциальному поршню через обратный клапан 11 и дроссель 7 (набор шайб с калиброванными отверстиями). На корпус крепится кронштейн, на котором подвешены рычаги 16 и

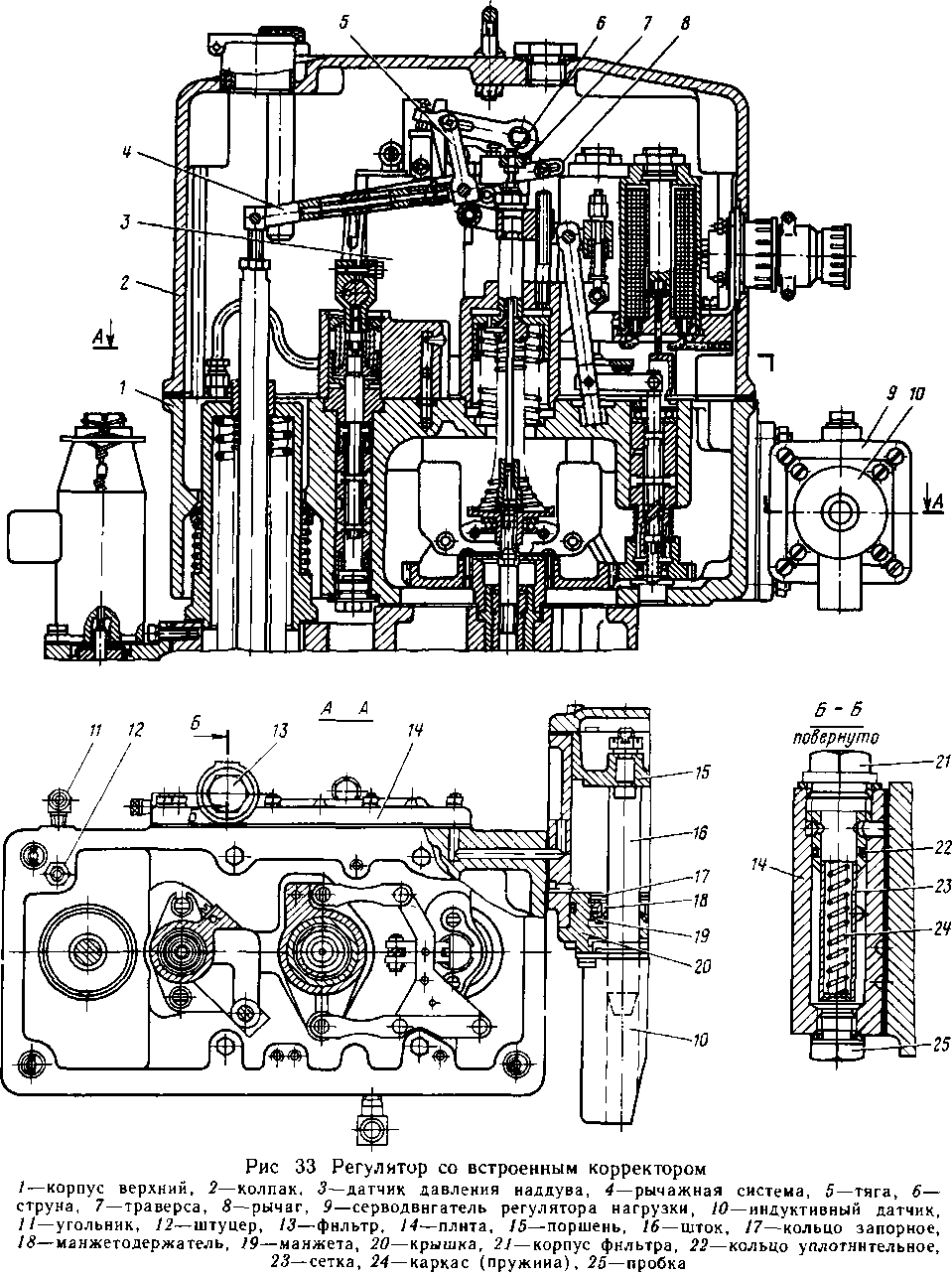

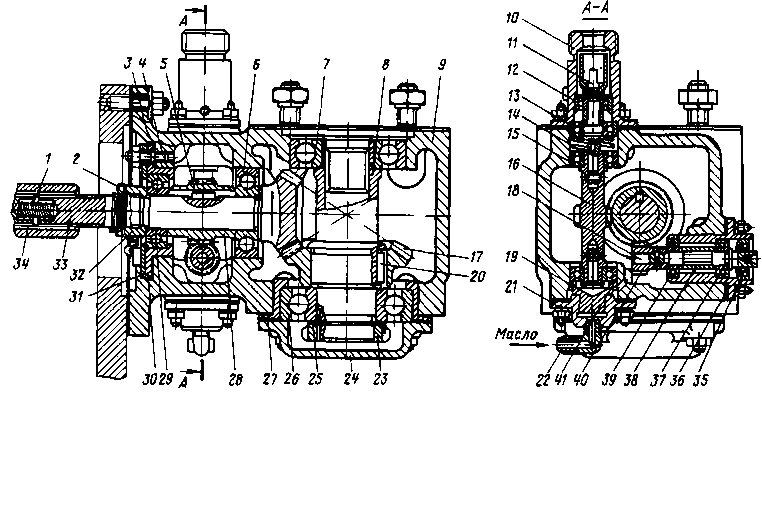

Привод регулятора и тахометра. Привод (рис. 35) представляет собой редуктор, состоящий из конической и двух винтовых зубчатых передач, помещенных в специальном корпусе 9, который установлен на плите насосов. Вал 33 привода шлицевой муфты связан с винтовой шестерней узла привода масляного насоса и лежит в двух шариковых подшипниках 6 и 29. Для восприятия осевых усилий наружное кольцо подшипника 29 зажато фланцем 31 в стакане 30. За одно целое с валом 33 выполнена и коническая шестерня, входящая в зацепление с шестерней 17, закрепленной шпонкой 20 на валу 8. В средней части вала 33 на шпонке 5 посажена винтовая шестерня 28, находящаяся в зацеплении с шестерней вала 16 и шестерней 40, зафиксированной штифтом на валу 18. Внутренние кольца шариковых подшипников

Вал 16 вращается в двух шариковых подшипниках 15 и 41, которые перемещаются в осевом направлении. В отверстиях вала 16 с обеих сторон установлены тарелки, крепящие внутренние кольца подшипников 15 и 41. Сами тарелки на валу 16 закреплены штифтами. Вал 11 привода тахометра вращается в двух шариковых подшипниках 12 и 13, нижняя часть его имеет Рис. 35. Привод регулятора и тахометра:  I, 14—пружины; 2—шплинт, 3—набор прокладок, 4—шпилька, 5, 20—шпонки, 6, 7, 12, 13, 15, 26, 29, 37, 39, 41—шариковые подшипники, 8—вал приводной, 9—корпус, 10—штуцер, 11—вал привода тахометра, 16, 33—валы, 17—коническая шестерня, 18—вал ручного замера, 19—поршень, 21—крышка, 22—угольник, 23—стопорная гайка, 24—крышка подшипника, 25—стопорная шайба, 27, 30, 36— стаканы, 28, 40—шестерни, 31—фланец, 32—гайка; 34—вал соединительный, 35—сальник, 38—втулка I, 14—пружины; 2—шплинт, 3—набор прокладок, 4—шпилька, 5, 20—шпонки, 6, 7, 12, 13, 15, 26, 29, 37, 39, 41—шариковые подшипники, 8—вал приводной, 9—корпус, 10—штуцер, 11—вал привода тахометра, 16, 33—валы, 17—коническая шестерня, 18—вал ручного замера, 19—поршень, 21—крышка, 22—угольник, 23—стопорная гайка, 24—крышка подшипника, 25—стопорная шайба, 27, 30, 36— стаканы, 28, 40—шестерни, 31—фланец, 32—гайка; 34—вал соединительный, 35—сальник, 38—втулкатарельчатую форму. Своей верхней частью вал 11 соединен с гибким валиком механического тахометра двигателя. Чтобы включить тахометр, необходимо нажать кнопку, обеспечив доступ воздуха к приводу. При нажатой кнопке масло под давлением воздуха через угольник 22, завернутый в крышку 21, заполняет пространство под поршнем 19. Перемещаясь вверх, под давлением масла поршень 19 через шариковый подшипник 41 перемещает вместе с шариковым подшипником 15 вращающийся вал 16, сжимая пружину 14 до тех пор, пока не будет выбран зазор между тарелками валов 11 и 16. За счет трения между тарелками вращение от вала 16 будет передаваться через вал 11 гибкому валику тахометра. При отпускании кнопки прекращается доступ воздуха, в результате чего падает давление масла. Пружина 14 раздвигает тарелки валов 11 и 16, механический тахометр выключается. Вал 18 служит для ручного замера частоты вращения коленчатого вала дизеля. Он вращается в двух шариковых подшипниках 37 и 39. Их наружные кольца расположены в стакане 36, а между внутренними установлена втулка 38. Хвостовик вала 18, уплотненный в стакане 36 сальником 35, имеет отверстие с конусом, к поверхности которого во время замера частоты вращения вала дизеля прижимается наконечник ручного тахометра. Боковой зазор в зацеплениях винтовых шестерен обеспечивается методом подбора в процессе сборки. Все детали привода смазываются разбрызгиванием масла, заливаемого через штуцер 10 перед установкой привода на дизель и в процессе эксплуатации в количестве 0,5 кг. |