Тепловозы 2ТЭМ 10М. I устройство тепловоза расположение оборудования

Скачать 7.44 Mb. Скачать 7.44 Mb.

|

|

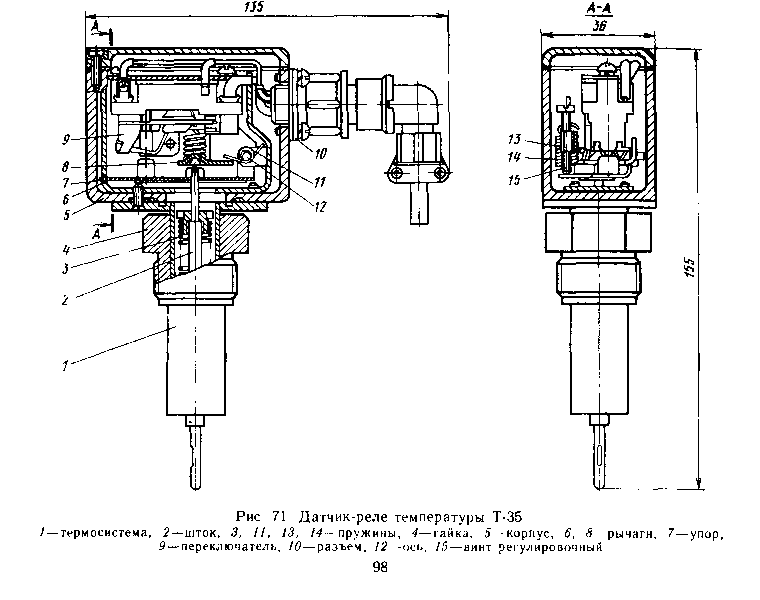

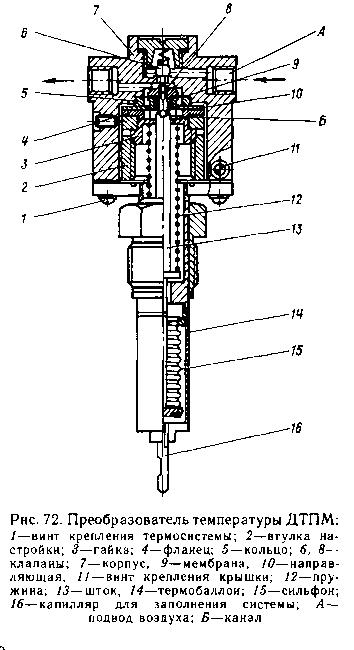

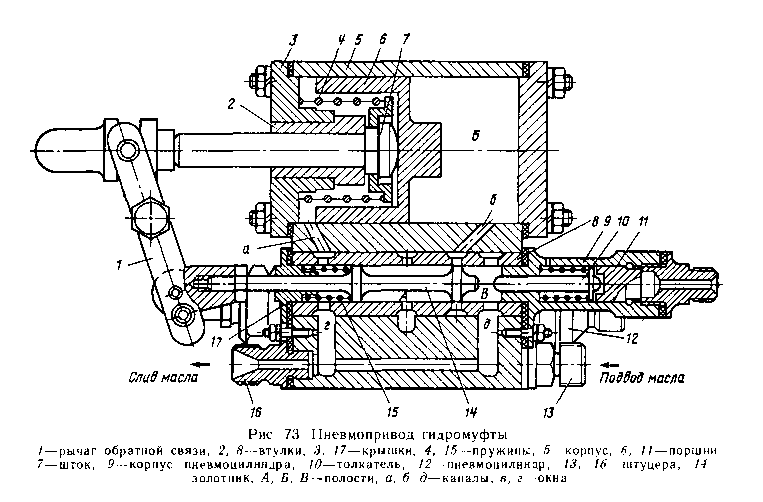

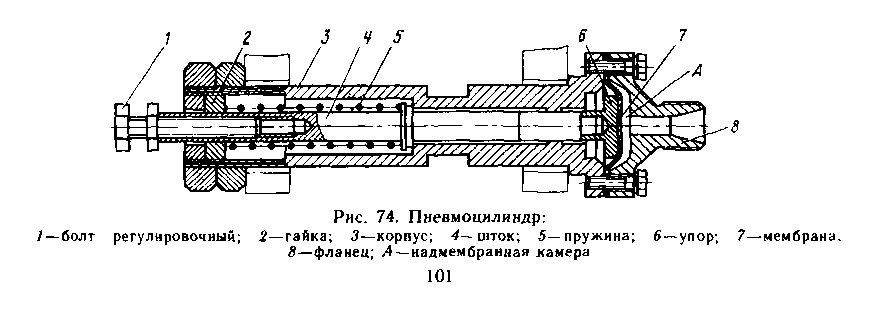

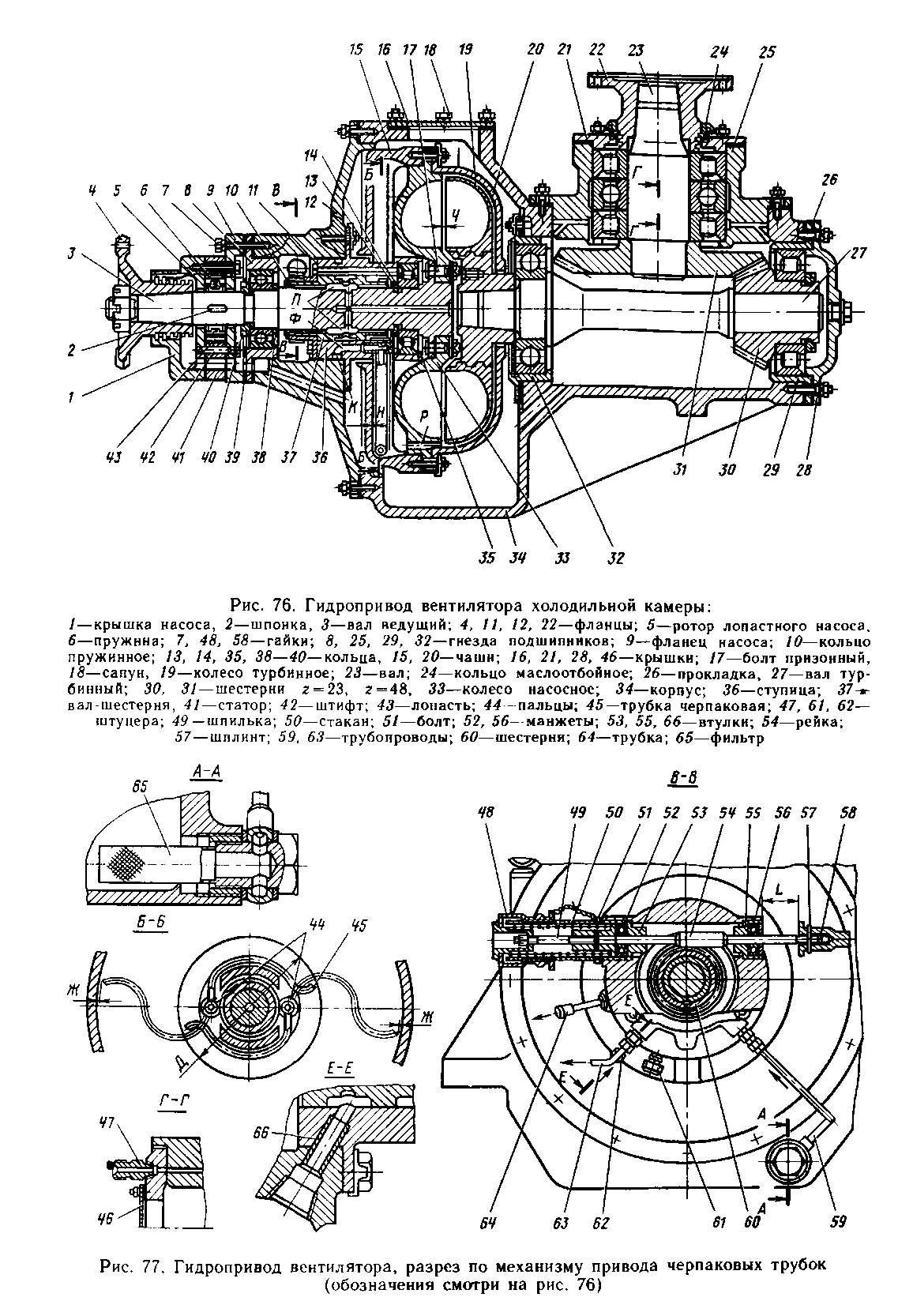

11. Система автоматического регулирования температуры (CAPT) Система служит для поддержания в необходимых пределах температуры воды и масла, охлаждающих дизель. Вместо терморегуляторов с церезиновым наполнителем, применяемых на тепловозах 2ТЭ10Л и 2ТЭ10В, на тепловозе ТЭ10М применены дистанционные преобразователи температуры и датчики-реле температуры. Система состоит из следующих основных элементов: датчиков-реле температуры Т-35, преобразователей температуры ДТПМ, пневмопривода гидромуфты вентилятора. Датчик-реле температуры Т-35. Система автоматического регулирования температуры включает в себя два датчика (рис. 71), один из них установлен в трубопроводе воды на выходе из дизеля, другой — в трубопроводе масла. Предназначены датчики для подачи электрического сигнала на открытие жалюзи по достижении температуры регулируемой жидкости +72 °С и открытия запорного клапана в трубопроводе питания гидромуфты. Состоит датчик из манометрической жидкостной термосистемы 1, жестко соединенной винтами с корпусом датчика. В корпусе размещены переключатель 9 и система рычагов, обеспечивающая замыкание и размыкание контактов переключателя. Системы рычагов и сильфона связаны через шток 2. Пружина 3 прижимает один конец штока 2 ко дну сильфона термосистемы. На  второй конец штока пружинами 13 и 11 поджимается система рычагов 8 и 6, шарнирно укрепленная на оси 12. Кинематическая связь рычагов осуществляется пружиной 14 и винтом 15. При повышении температуры контролируемой среды, окружающей термосистему 1, объем жидкости в ней изменяется, что приводит к перемещению дна сильфона и штока 2 вверх, передавая это перемещение рычагу 8. Перемещаясь, рычаг 8 через пружину 14 перемещает рычаг 6, который свободным концом воздействует на кнопку переключателя 9. После переключения электрических контактов переключателя 9 в случае, если температура продолжает повышаться, рычаг 6 садится на упор 7, а рычаг 8 продолжает перемещаться. При понижении температуры контролируемой среды объем жидкости в термосистеме уменьшается, дно сильфона и шток 2 перемещаются вниз, а вместе с ними идут вниз под действием пружин 11 и 14 рычаги 6 и 8. Рычаг 6 отойдет от кнопки переключателя 9 и переключатель сработает в обратном направлении. Контакты переключателя замыкают электрические цепи питания электропневматических вентилей включения жалюзи и запорного клапана. Конструкция прибора допускает перенастройку на температуры от 0 до 100 °С. Для уменьшения уставки нужно винт 15 вращать против часовой стрелки (вид сверху), для увеличения—по часовой стрелке.  Преобразователь температуры ДТПМ. Принцип действия преобразователя температуры (рис. 72) основан на сравнении усилий, развиваемых давлением паров заполнителя термосистемы на сильфоне и выходным давлением на мембране. Работа происходит следующим образом. Воздух под давлением 0,55—0,6 МПа через отверстие А подается на управляющий клапан 6 преобразователя. Преобразователь температуры ДТПМ. Принцип действия преобразователя температуры (рис. 72) основан на сравнении усилий, развиваемых давлением паров заполнителя термосистемы на сильфоне и выходным давлением на мембране. Работа происходит следующим образом. Воздух под давлением 0,55—0,6 МПа через отверстие А подается на управляющий клапан 6 преобразователя.Выходное давление определяется разностью усилий — создаваемого давлением паров заполнителя термосистемы на сильфоне 15 и создаваемого пружиной 12. На мембране 9 происходит сравнение этого результирующего усилия с усилием, создаваемым выходным давлением. При уменьшении давления паров заполнителя излишнее выходное давление сбрасывается в атмосферу через клапан 8 и канал Б в штоке 13. Усилие, создаваемое давлением паров заполнителя, пропорционально его температуре, а следовательно, и температуре контролируемой среды. Пневмопривод гидромуфты. Для усиления пневматического сигнала, полученного от преобразователя температуры, в систему автоматики включен пневматический привод гидромуфты. Корпус 5 пневмопривода (рис. 73) имеет два сквозных цилиндрических отверстия, соединенных каналами а и б. В верхнем отверстии помещен силовой поршень 6 с  зазором 0,022— 0,062 мм. С двух сторон отверстие закрыто крышками. В крышку 3 запрессована бронзовая втулка 2, в которую с зазором 0,02 мм установлен шток 7. Под действием пружины 4 шток постоянно поджат к поршню 6. В нижнее отверстие корпуса запрессована втулка 8, имеющая четыре наружные кольцевые проточки с радиально просверленными отверстиями. Во втулке с зазором 0,03—0,05 мм установлен управляющий золотник 14, пояски которого образуют полость высокого давления А, куда масло подводится из контура центробежного фильтра через штуцер 13, и полость В, соединенную через канал и с трубопроводом слива масла. По каналу а, проточке и отверстию во втулке 8, окно г масло, просочившееся через зазор между поршнем 6 и корпусом 5, сливается в трубопровод слива. Изменяя положение золотника во втулке, можно соединить полости Б с полостью А через канал б и отверстие во втулке 8 или с полостью В. С левой стороны золотниковое отверстие закрыто крышкой 17, в отверстие которой установлен (с зазором 0,01—0,02 мм) шток золотника. В крышку 17 упирается пружина 15. С правой стороны золотникового отверстия установлен пневмоцилиндр, состоящий из корпуса 9, поршня 11, толкателя 10 с пружиной. Штоки силового поршня и золотника связаны между собой рычагом обратной связи 1. Рычаг состоит из двух тяг, скрепленных болтом через распорную втулку. Запрессованные пальцы щек вставлены в кольцевую выточку наконечника штока 7. Наконечник навернут до упора на шток 7 и застопорен штифтом. С золотником рычаг связан при помощи крестовины, пальцы которой входят в отверстия тяг. Внизу в тяги запрессованы пальцы со втулками, в которые упираются регулировочные болты пневмоцилинров 12. Пневмоцилиндры 12 расположены с обеих сторон корпуса в отверстиях приливов и закреплены гайками. Служит пневмоцилиндр для передачи пневматического сигнала, полученного от преобразователя температуры на рычаг обратной связи. Конструкция пневмоцилиндра показана на рис. 74. При поступлении воздуха от преобразователя температуры в камеру А inn мембрана 7 прогибается и через упор 6 и шток 4, скользящий в опорах корпуса 3 и гайки 2, передает усилие от давления воздуха на рычаг обратной связи пневмопривода. Начало движения штока определяется усилием поджатия пружины настройки 5. Пружина препятствует перемещению штока, упираясь одним концом в упор штока, а вторым — в фиксирующую гайку 2. Работа системы автоматического регулирования температуры. Включается САРТ переводом тумблера «Управление холодильником» (рис. 75) в положение «Автоматическое» при включенном автомате «Жалюзи» и установленной в одно из рабочих положений («Вперед» или «Назад») реверсивной рукоятке контроллера. При повышении температуры воды или масла на выходе из дизеля до 72 ±2 °С замыкается контакт ВКВ или ВКМ датчика- реле, установленного в соответствующей системе, и включаются электропневматические вентили управления по цепи: автомат «Жалюзи», контакты реверсивного механизма контроллера, тумблер ТХ и далее в зависимости от замыкания контактов датчиков-реле. При замыкании контактов ВКВ питание подается через диоды Д2 и ДЗ на катушки ВПЗ и ВП4 электропневматических вентилей, которые подают воздух на открытие жалюзи воды, верхних жалюзи и запорного клапана. При замыкании контактов ВКМ питание подается через диоды Д5 и Д6 на катушки ВП4 и ВП5 электропневматических вентилей, которые подают воздух на открытие жалюзи масла, верхних жалюзи и запорного клапана. Соответствующие жалюзи открываются, а через запорный клапан начинает поступать масло на питание гидромуфты. При определенных условиях открытие жалюзи может быть достаточным для охлаждения воды или масла. При этом, если температура регулируемой жидкости понизится до 71—66 °С, контакты датчиков разомкнутся и будет подан сигнал на закрытие жалюзи. Диоды Д8—Д11 создают замкнутую цепь для тока самоивдукции при отключении катушек электропневмати- ческих вентилей, что не допускает перенапряжения в цепи отключения и выход из строя основных диодов. Если открытия жалюзи недостаточно для снижения температуры воды или масла, в работу включается система, управляющая изменением частоты вращения вентиляторного колеса. Работает система следующим образом. Сжатый воздух из воздухопровода автоматики тепловоза поступает на управляющий клапан преобразователей температуры, установленных в масляной и водяной системах тепловоза. Каждый преобразователь выдает пневматический сигнал, давление которого прямо пропорционально температуре регулируемой жидкости. При температуре регулируемой жидкости 73 ± 2 С давление воздуха после преобразователя температуры должно составлять 0,2 МПа, .что соответствует началу выхода рейки гидромуфты. При температуре 78—84 °С давление воздуха после преобразователя температуры должно составлять 0,5 МПа, что соответствует полному выходу (42 ±1 мм) рейки гидромуфты. От преобразователя по трубопроводу пневматический сигнал поступает в пневмоцилиндр 18, с помощью которого   происходит перемещение штока с регулировочным болтом 19. Выбирающее устройство пневмопривода сравнивает перемещение штоков пневмоцилиндров. Шток, имеющий наибольший выход, через рычаг обратной связи 6 перемещает золотник 7 влево. Поясок золотника открывает окно в во втулке и масло из полости Б через канал б поступает в полость В, соединенную каналом д со сливным трубопроводом. Масло из полости Б сливается до тех пор, пока шток 5, перемещаясь под действием пружины 9, через рычаг обратной связи 6 не сдвинет золотник вправо настолько, что он перекроет окно в и слив масла нз полости Б прекратится. При сливе масла шток 5 отходит от зубчатой рейки 3, которая перемещается под воздействием пружины 2 и складывает черпаковые трубки 4. Откачка масла из полости гидромуфты уменьшается, увеличивается наполнение гидромуфты маслом и вследствие уменьшения скольжения между насосным и турбинным колесами увеличивается частота вращения турбинного колеса, а также связанного с ним через угловой редуктор колеса вентилятора холодильника. Процесс будет протекать до тех пор, пока частота вращения колеса вентилятора не достигнет значения, необходимого для создания потока воздуха, достаточного для прекращения роста температуры регулируемой жидкости. При понижении температуры регулируемой жидкости уменьшается пневматический сигнал, поступающий от преобразователя температуры к пневмоцилиндру 18, и шток пневмоцилиндра вместе с регулировочным болтом 19 отходит от рычага 6. Золотник 7 под действием пружины 8 перемещается вправо, сообщая при этом полость Б через канал б с полостью высокого давления А, куда масло поступает из системы тепловоза. Под давлением масла поршень 10 сжимает пружину 9, перемещает зубчатую рейку и, преодолевая сопротивление пружины 2, раскрывает черпаковые трубки 4. Через черпаковые трубки масло откачивается из полости гидромуфты, уменьшается заполнение круга циркуляции, увеличивается скольжение турбинного колеса относительно насосного, частота вращения колеса вентилятора холодильной камеры снижается. Из описанного выше следует, что для перемещения поршня 10 необходимо сместить золотник 7 с нейтрального положения. Однако благодаря рычагу 6 силовой поршень перемещает золотник в сторону прекращения своего движения (т. е. в нейтральное положение). Поэтому рычаг 6 получил название рычага обратной связи. Таким образом, если при каком-либо установившемся режиме изменяется температура регулируемой жидкости, после окончания процесса регулирования точка М всегда занимает одно и то же положение, а точки О и Я перемещаются в соответствии с новым режимом. Поэтому работу рычага обратной связи можно представить себе, как качание относительно неподвижной точки М. Следовательно, ход силового поршня будет пропорционален ходу штока пневмоцилиндра 18. Так как отношение плеч ОМ:МН рычага обратной связи 6 равно 9 (выбрано из условий устойчивости CAPT), то на 1 мм хода штока приходится 9 мм хода силового поршня. Для всего диапазона регулируемой частоты вращения вала гидромуфты необходимо примерно 5 мм хода штока пневмоцилиндра, что составляет 5 °С изменения температуры регулируемой жидкости. Из сказанного следует, что при изменении режима работы холодильника температура жидкости будет изменяться в пределах 5 °С. Система автоматического регулирования температуры предусматривает переход на ручное дистанционное управление частотой вращения вентиляторного колеса с пульта управления. Для этого необходимо установить тумблер «Управление холодильником» в положение «Ручное». Температура воды и масла дизеля регулируется включением тумблеров «Жалюзи верхние», «Жалюзи воды и верхние», «Жалюзи масла и верхние», «Вентилятор холодильника». Тумблер «Вентилятор холодильника» включается после включения одного из тумблеров управления жалюзи и подает питание на катушку вентиля ВП2. Получив питание, вентиль ВП2 открывает доступ сжатого воздуха в пневмоцилиндр 11. Поршень 12 пневмоцилиндра через толкатель перемещает золотник серводвигателя в левое крайнее положение. Масло из полости Б сливается, пружина 9 перемещает шток 5 вместе с поршнем 10 в правое положение. Рейка 3, перемещаясь под действием пружины 2, складывает черпаковые трубки, частота вращения вентиляторного колеса достигает максимального значения. При автоматическом управлении регулирование температуры воды и масла производится раздельно на каждой секции, при ручном — с ведущей секции. При подготовке тепловоза к работе в зимний период проверяют плотность прилегания створок жалюзи холодильной камеры, исправность работы их приводов. Открытие боковых жалюзи ограничивают на угол не более 30 ° установкой фиксатора в четвертое отверстие снизу (пятое сверху) сектора привода жалюзи. Снаружи тепловоза на проемы, где установлены жалюзи, навешивают щиты механического зачехления. На диффузоре холодильной камеры открывают люки для частичного перепуска воздуха из шахты холодильной камеры в дизельное помещение. Во время эксплуатации в холодное время года для повышения температуры воздуха в дизельном помещении рычаг механического управления верхними жалюзи фиксируют штырем в верхнем крайнем положении, в этом случае створки верхних жалюзи будут жестко удерживаться в закрытом положении При температуре 0 °С ограничивают частоту вращения вентиляторного колеса путем ограничения максимального хода рейки гидромуфты до 30 мм. Температуру воды дизеля и воды, охлаждающей масло и наддувочный воздух дизеля, при различных температурах окружающего воздуха поддерживают в рекомендуемых пределах частичным или полным закрытием щитов верхнего и нижнего ярусов секций холодильника. При подготовке тепловоза к работе в летний период щиты механического зачехления с тепловоза снимают. Секции радиаторов промывают и выправляют помятые пластины. Люки на диффузоре холодильной камеры плотно закрывают и проверяют плотность заделок. Проверяют работу привода и открытие жалюзи. 12. Гидропривод вентилятора холодильной камеры Устройство и принцип работы. Гидропривод вентилятора передает мощность от дизель-генератора к вентилятору холодильной камеры. Он состоит из регулируемой гидромуфты переменного наполнения и углового редуктора с передаточным отношением 2,087. Регулируемая гидродинамическая муфта переменного наполнения обеспечивает соответствующие режимы работы холодильной камеры изменением частоты вращения турбинного вала независимо от частоты вращения коленчатого вала дизель-генератора. Изменение режимов работы холодильной камеры достигается взаимодействием с автоматическим приводом, управляющим работой гидромуфты переменного наполнения, что позволяет автоматически поддерживать оптимальную температуру воды и масла в системах дизеля, рационально расходовать мощность для привода вентилятора. Для того чтобы понять принцип работы гидродинамической муфты (рис. 76, 77), необходймо вначале ознакомиться с основными ее сборочными единицами, которые обеспечивают бесступенчатое изменение частоты вращения и вращающего момента турбинного вала 27 и соответственно вертикального вала 23 привода осевого вентилятора холодильной камеры через коническую пару шестерен. Основным конструктивным элементом, передающим вращающий момент без механической связи валу вентилятора от коленчатого вала дизель-генератора, является гидроаппарат, включающий  насосное колесо 33, жестко связанное с ведущим валом 3, турбинное колесо 19, жестко связанное с турбинным валом 27, две чаши 15, 20, жестко связанные с насосным колесом. Чаши вращаются совместно с насосным колесом и образуют так называемый колокол, который удерживает рабочую жидкость (масло) в гидроаппарате при передаче вращающего момента во всем диапазоне его изменения. Насосное и турбинное колеса, расположенные на одной оси и обращенные радиальными лопатками друг к другу, образуют совместно кольцевую полость, разделенную лопатками —40 шт. на насосном колесе и 42 шт. на турбинном колесе. Механическое движение от насосного колеса к турбинному передается маслом за счет его вращающего движения в межлопаточном пространстве, т. е. в плоскости поперечной кольцевой полости (в плоскости рисунка). Турбинное колесо получает вращение под напором масла, создаваемым насосным колесом в ту сторону, что и насосное колесо, но имеет отставание, называемое скольжением, величина которого зависит от степени заполнения круга циркуляции маслом. Через кольцевой зазор Ч между турбинным и насосным колесами, отверстия Р, просверленные в периферийной фланцевой части насосного колеса, масло попадает в кольцевую полость, образованную чашей 15 и тыльной поверхностью насосного колеса, где располагаются две черпаковые трубки 45 механизма регулирования степени заполнения круга циркуляции. От положения черпаковых трубок, их торцовых сопловых сечений зависит круг циркуляции. Положение сопловых сечений определяет механизм привода, состоящий из вала-шестерни 37, имеющей на одном наружном конце нарезанные зубья, а на другом — насаженную по напряженной посадке со шпонкой шестерню 60 с наружными зубьями, которые в собранном гидроприводе находятся в зацеплении с зубьями рейки 54, перемещающейся от штока сервопривода. Вал-шестерня 37, получая угловые перемещения от рейки 54, соответственно передает движение шестерням, которые, поворачиваясь на пустотелых пальцах 44, разворачивают приваренные к ним черпаковые трубки 45. Рабочей жидкостью гидромуфты, как было уже отмечено, является масло системы дизель-генератора. В круг циркуляции гидромуфты масло поступает под давлением от системы через штуцер 62, ввинченный в коническое резьбовое отверстие фланца 12 и далее через отверстие в ступице в кольцевую выточку П вала-шестерни 37. Из кольцевой выточки по радиальным и продольному отверстиям в валу 3 масло попадает в круг циркуляции гидромуфты. В процессе регулирования и на номинальном режиме работы гидромуфты масло из круга циркуляции откачивается черпаковыми трубками 45 через отверстия в пальцах 44, два канала Ф и кольцевую наружную проточку К ступицы 36, а затем через канал во фланце 12, трубку 64, ввинченную в резьбовое отверстие фланца, в масляную систему дизель-генератора. В случае отказа элементов системы автоматического управления режимом работы гидромуфты в конструкции гидропривода вентилятора предусмотрен механизм, позволяющий вручную управлять положением черпаковых трубок и задать с его помощью любой режим работы вентилятора холодильника. Достигается это свинчиванием гайки 48 со стакана 50. Гайка 48 связана с рейкой 54. При свинчивании гайки рейка, перемещаясь, передает движение валу-шестерне 37, которая выводит черпаковые трубки на больший диаметр расположения сопел, что уменьшает степень заполнения круга циркуляции и соответственно снижает частоту вращения турбинного вала. С помощью этого механизма черпаковые трубки можно развести на наибольший диаметр их расположения, что будет соответствовать нулевой степени заполнения круга циркуляции и соответственно минимальным остаточным оборотам колеса вентилятора в пределах 70—100 об/мин при номинальной частоте вращения коленчатого вала дизель-генератора 850 об/мин. Перемещение рейки 54 (см. разрез В—В) как от автоматического привода, так и от механизма ручного привода составляет 42 мм. Размеру «42» соответствует наименьший диаметр Д расположения сопел черпаковых трубок, равный 206 мм (сечение Б — Б). Наибольший диаметр расположения черпаковых трубок соответствует перемещению рейки L=42±l мм. В этом случае зазор Ж (сечение Б — Б) должен быть в пределах 3—4 мм, что достигается регулировкой при сборке механизма привода черпаковых трубок. Конструктивные особенности. Гидропривод вентилятора, представленный на рис. 76, 77, изготавливается для тепловозов ТЭ10Л, ТЭ10В, ТЭ10М с 1970 г. Эта конструкция гидропривода вентилятора отличается от гидропривода, устанавливаемого до 1970 г., усовершенствованными сборочными единицами, значительно уменьшенной массой. Вследствие изменения конструкции гидроаппарата снижены остаточные обороты турбинного вала. Масса гидропривода по сравнению с прежней конструкцией снижена на 220 кг и составляет 352 кг. Необходимо иметь в виду, что за период серийного производства гидропривода с 1970 г. в его конструкцию был внесен ряд изменений, направленных на повышение эксплуатационной надежности как самого узла, так и узлов, взаимодействующих с ним. К таким изменениям относится: усиление подшипникового узла ведущего вала, где вместо ранее устанавливаемого шарикового подшипника № 312, который насаживался внутренним кольцом на промежуточную втулку с буртом, а затем совместно с гнездом

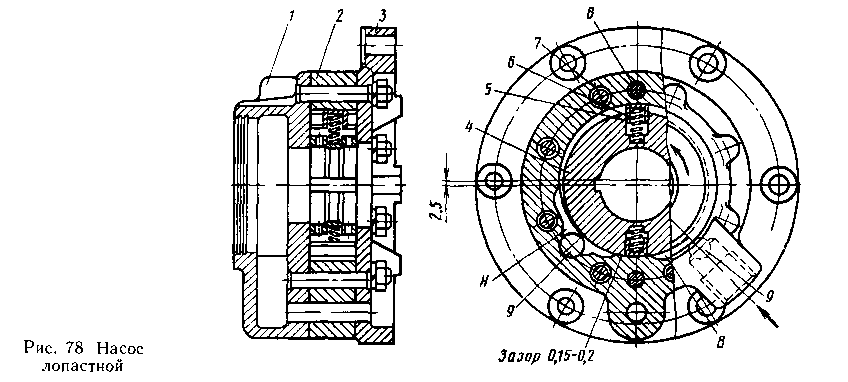

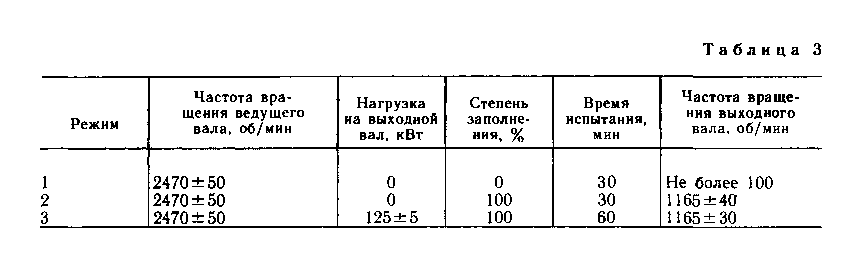

Гидропривод вентилятора состоит из четырех основных сборочных единиц: вала ведущего 3 с механизмом регулирования, вала турбинного 27, вала вертикального 23, насоса маслооткачивающего и ряда деталей, собираемых в корпус 34. Корпус представляет собой механически обработанную отливку из серого чугуна. Корпус имеет две полости. В первой при сборке монтируется гидроаппарат, во второй — конический редуктор с валами. Эти полости соединены отверстием для сбора масла в полости. Часть корпуса, образующая полость редуктора, имеет прямоугольную коробчатую форму, на боковой вертикальной стенке которой имеется прямоугольный проем — люк для регулировки и проверки качества зацепления конических шестерен при сборке редуктора. После окончательной сборки гидропривода люк закрывают крышкой 46 (см. сечение Г — Г) с прокладкой и затягивают гайки на шпильках. Другая часть корпуса, образующая полость гидроаппаратов, имеет цилиндрическую форму, переходящую внизу в прямоугольную. Наружная поверхность этой части корпуса имеет сбоку приливы, образующие после механической обработки лапы для крепления гидропривода на фундамент при установке на раму тепловоза. Вверху корпус имеет прилив, в котором выполнен люк-проем, служащий для соединения чаши 15 с насосным колесом при сборке и креплении ее гайками на шпильках. После сборки гидропривода люк-проем закрывают крышкой 16 с уплотнительной прокладкой и затягивают гайки на шпильках. Для соединения с атмосферой и уравнивания давлений в верхней точке корпуса установлен сапун 18. Внизу этой части корпуса имеется отверстие с резьбой, в котором через переходную стальную втулку с наружной и внутренней резьбой укреплен сетчатый фильтр 65 (см. сечение А — А) с трубопроводом 59 всасывания к масляному насосу. Для подъема и транспортировки как корпуса, так и гидропривода в корпусе имеются два прилива с отверстиями для рым-болтов. Торцы расточек корпуса имеют отверстия с резьбой для закрепления гнезд с подшипниками и фланца 12, несущего ведущий вал 3, с механизмом регулирования и масляным насосом. Ведущий вал 3 с механизмом регулирования и масляным насосом смонтирован в расточке фланца 12, закрепляемого на торце корпуса. Фланец 12 представляет собой механически обработанную отливку из алюминия марки АЛ9. Ступичная часть фланца имеет сквозную расточку, в которую с одной стороны впрессована по напряженной посадке и крепится на болтах ступица 36 с вмонтированным полым валом-шестерней 37, роликовым подшипником, фланцем 11, шестерней 60 с другой стороны — подшипниковый узел с гнездом 8, шариковым подшипником и масляным насосом. В поперечной расточке фланца смонтированы рейка 54, втулки 53, 55, являющиеся опорами для рейки, втулки с уплотнительными манжетами 52, 56. К обработанному приливу фланца прикреплен стакан 50 с механизмом ручного привода черпаковых трубок, включающий пружину, гайку 48, шпильку 49 с гайкой. Кроме того, фланец имеет три отверстия с резьбой, в которые ввернуты штуцер 62 для подвода масла в круг циркуляции гидромуфты, трубка 64 для отвода масла из круга циркуляции через черпаковые трубки, штуцер 61 для подвода масла на смазывание подшипника. Ведущий вал с механизмом регулирования включает непосредственно ведущий вал 3, опирающийся на подшипники, ведущий фланец 4, колесо насосное 33, выполненное отливкой в кокиль из алюминия, крепящееся на фланцевой части ведущего вала призонными болтами 17, алюминиевой чаши 15, центрирующейся на бурте насосного колеса и крепящейся совместно с алюминиевой чашей 20 шпильками и гайками при сборке вала с механизмом регулирования и корпусом. На пальцах 44 (сечение Б — Б), вставленных по посадке скольжения в расточки ступицы, установлены черпаковые трубки 45. Вал турбинный 27 состоит из вала, конической шестерни 30 с круговыми зубьями (торцовый модуль 6, 5, число зубьев 23), подшипниковых узлов с шариковым подшипником и гнездом подшипника, роликовым подшипником. Вертикальный вал 23 редуктора гидропривода представляет собой отдельную сборку, состоящую из вала, напрессованной на вал конической шестерни 31 с круговыми зубьями (торцовый модуль 6, 5, число зубьев 48), подшипникового узла, включающего шариковый подшипник, роликовые подшипники, гнездо подшипников 25, представляющего собой механически обработанную отливку из серого чугуна, бесконтактного лабиринтного уплотнения, состоящего из маслоотбойного кольца 24, напрессованного на фланец, крышки 21 с лабиринтной канавкой, фланца 22, напрессованного на вал по горячей посадке. Фланец имеет маслосгонную ленточную резьбу правого направления. Смазывание гидропривода вентилятора происходит от масляной системы дизель-генератора. Для подвода масла к подшипникам ведущего вала во фланце 12 имеется штуцер 61, к которому подсоединяется трубопровод от масляной системы. Через штуцер масло для подшипника попадает в полость между гнездом 8 этого подшипника и торцом ступицы 36 и наполняет эту полость до уровня, обеспечивающего попадание масла на дорожку качения наружного кольца подшипника. В ступице 36 и фланце 11 выполнено отверстие (на рисунке показано условно), обеспечивающее попадание масла Для подвода масла из масляной системы на смазывание подшипников вертикального вала, а также подшипников турбинного вала в гнезде подшипников 25 просверлено несколько каналов диаметром 3 и 10 мм. Масло по трубопроводу от системы через ввинченный в корпус штуцер 47 (см. сечение Г—Г), совмещенные радиальные отверстия в корпусе и гнезде подшипников 25 под давлением попадает в кольцевую внутреннюю проточку гнезда и по вертикальному отверстию в гнезде (не показано на рисунке) попадает в полость над подшипниками и, просачиваясь через них таким образом, смазывает подшипники вертикального вала. Чтобы не допустить утечку масла через лабиринтное уплотнение вала, в случае его накопления в полости над подшипниками через 120° от ^входного отверстия на подачу смазки по направлению вращения вала в гнезде имеется вертикальное отверстие диаметром 10 мм, предназначенное для сброса излишков масла в корпус редуктора. Подшипники турбинного вала смазываются маслом, поступающим через отверстия в гнезде подшипников. От этих отверстий и через подшипники вертикального вала масло попадает на смазывание контакта зубьев конических шестерен. В процессе работы гидропривода вентилятора масло после смазывания всех подшипников, контакта зубьев конических шестерен просачивается через уплотнения каналов питания круга циркуляции гидромуфты, скапливается в нижней части корпуса и через фильтр 65 (см. сечение А — А) откачивается лопастным насосом в масляную систему дизеля, в его поддон. Лопастной откачивающий насос установлен на шпильках фланцем к фланцу гнезда подшипника 8. Его корпусные детали: крышка 1 (рис. 78), статор фланец 3 концентрично охватывают ведущий вал гидропривода непосредственно за ведущим фланцем. Ротор насоса 4 по ходовой посадке центральным отверстием диаметром 50 мм насажен на ведущий вал на шпонке. В двух пазах ротора установлены диаметрально противоположно лопасти 5, имеющие центрирующие отверстия диаметром 7,5 мм для пружин 6. Такого же размера имеются центрирующие отверстия и в роторе. Пружины служат для поджатия лопастей к рабочей поверхности статора при начальном движении вала и создания всасывающего действия насоса. Корпусные детали насоса: крышка 1, статор 2, фланец изготовлены из антифрикционного чугуна марки АСЧ-1 и соединены восьмью шпильками 7, а окончательно зафиксированы двумя штифтами 8. Эксцентриситет, равный 2,5 мм, необходимый для получения всасывающего и нагнетательного объемов насоса, получен за счет смещения центра расточки отверстия статора по отношению к концентричному  положению отверстий под соединительные шпильки и штифты. Рабочие поверхности крышки насоса, фланца насоса и статора по торцовым сопрягающимся поверхностям имеют высокий класс шероховатости и притираются на плите для получения надежной герметичности в соединении. Ротор насоса изготовлен из стали марки 12ХНЗА или 20Х и по торцовым поверхностям трения, наружному диаметру, поверхностям трения с лопастями цементирован и термообработан до твердости большей или равной HRC 50, глубина цементированного слоя в готовой детали должна быть 0,6—1,0 мм. Лопасти 5 изготовлены из стали 38ХС или 40Х и термообработаны до твердости, равной или больше HRC 50, а пружины 6, поджимающие лопасти насоса, — из специальной проволоки диаметром 0,8 мм с числом рабочих витков 12. В свободном состоянии размер пружины по высоте 25 мм, при сжатии пружины до 17 мм она должна развивать усилие 20 Н. Наружный диаметр пружины 6,8 мм. В статоре насоса в его средней части выполнены фрезерованием углубления, образующие всасывающую В и нагнетательную Н полости насоса, соединенные каналами 9 с отверстиями, имеющими резьбу, в приливах крышки 1. В отверстия крышки ввинчиваются штуцера для соединения с всасывающим и нагнетательным трубопроводом масляной системы. Насос работает следующим образом: ротор 4 получает вращение вместе с ведущим валом гидропривода от коленчатого вала дизель-генератора и вращаясь с лопастями 5 создает разрежение во всасывающей полости В, куда засасывается через фильтр масло по трубопроводу из корпуса гидропривода и далее лопастями перекачивается в нагнетательную полость Н, а затем по трубопроводу в поддон дизеля. Подача насоса при выбранной площади сечения всасывающего трубопровода диаметром 17 мм с толщиной стенки 2 мм при температуре масла 60—80 °С составляет 0,0037—0,0042 м3/с (22—25 л/мин). Указанной подачи насоса вполне достаточно дл* обеспечения нормальной работоспособности гидропривода на всех режимах. Обеспечить работоспособность и подачу детали насоса могут при изготовлении с требуемой точностью. Собирают насос в специальном приспособлении, которое позволяет обеспечить сборку его деталей: крышки /, статора 2, фланца и их фиксацию штифтами таким образом, чтобы при установке насоса на гидропривод зазор между статором и ротором был в пределах 0,3—0,5 мм. Суммарный зазор между торцовыми поверхностями крышки, фланца и ротора в пределах 0,075—0,16 мм. Как показали испытания, изменение радиального зазора между статором и ротором в пределах 0,15—0,5 мм практически не влияет на подачу иасоса. В связи с изложенным при сборке насоса не обязательно стремиться обеспечить этот зазор наименьшим. Более того, на тепловозах с кардаиным приводом вспомогательных механизмов в случае неправильной установки механизмов, когда не обеспечена параллельность фланцев промежуточной опоры и гидропривода, что приводит к появлению сил, изгибающих вал, наименьший радиальный зазор в насосе может привести к задирам поверхностей статора и ротора и в итоге вывести насос из строя. В нижней части корпуса гидропривода установлен фильтр 65 (см. рис. 77, сечение А—А) резьбовым концом в стальную втулку, которая ввинчивается в отверстие корпуса на цинковых белилах или сурике для герметичности соединения. Фильтр представляет собой полый болт с осевым и радиальным отверстиями, к которому приварен стальной каркас с напаянной стальной или латунной сеткой, имеющей размер ячейки 1,5—2 мм. При установке фильтра между ниппелем всасывающего трубопровода и корпусом гидропривода, а также йод головку полого болта фильтра установлены уплотнительные медно-асбестовые прокладки. Обкатка гидропривода. Качество сборки гидропривода вентилятора и его соответствие требуемой технической характеристике проверяют обкаткой на специальном стенде. Обкатку перед установкой на тепловоз проходит каждый собранный гидропривод. Обкаточный стенд позволяет имитировать условия работы гидропривода на режимах, указанных в табл. 3, соответствующих условиям работы узла на тепловозе.  Ведущий вал приводится электродвигателем, а ведомый вертикальный вал через механическую передачу, состоящую из редукторов и валопровода, загружается генератором, потребляющим мощность 125 кВт при частоте вращения вертикального вала гидропривода 1165 об/мин. На стенде обеспечивается и контролируется манометрами давление питания круга циркуляции гидромуфты в пределах 0,07—0,12 МПа системы смазки 0,03—0,07 МПа. Температура масла на выходе из круга циркуляции гидромуфты и от маслооткачивающего насоса контролируется термометрами и при нормальной работе гидропривода под полной нагрузкой при окружающей температуре 20—30 °С не должна превышать 90 °С. Местный нагрев подшипниковых узлов не выше 90 °С. Более высокая температура масла на выходе из круга циркуляции гидромуфты или от маслооткачивающего насоса, равно как и местный нагрев подшипниковых узлов, свидетельствует о ненормальной работе гидропривода, что может быть связано с переполнением круга циркуляции, более тугими, чем напряженная, посадками подшипников на вал или посадкой наружных колец подшипников в гнезда с натягом вместо посадки скольжения. В случае выявления и устранения дефектов с разборкой гидропривода вторично обкатывают его на всех режимах. Во время обкаточных испытаний контролируют работоспособность конического редуктора гидропривода. При нормальной работе редуктора наблюдается плавный ход, нет стуков, прерывистого шума и ударов. После приемки на стенде и оформления технологического паспорта испытаний гидропривода передают на окраску наружных поверхностей и после сушки на сборку тепловоза или консервацию для отправки на склад запасных частей. Необходимо отметить, что в результате конструкторской доводки гидропривода, совершенствования технологии изготовления узлов и деталей, улучшения контроля при приемке случаи выявления недостатков при обкаточных испытаниях весьма редки. |