Тепловозы 2ТЭМ 10М. I устройство тепловоза расположение оборудования

Скачать 7.44 Mb. Скачать 7.44 Mb.

|

|

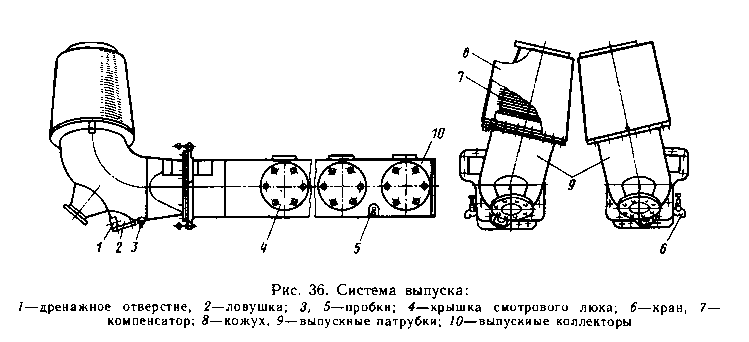

6. Системы дизеля и устройства управления Выпускная система. Выпускные газы из цилиндров подводятся к газоприемной части турбокомпрессоров, а затем удаляются в атмосферу через систему выпуска. Выпускные газы поступают в выпускные коробки (рис. 36)  на обе стороны цилиндров, откуда газы по выпускным коллекторам 10, выпускным патрубкам 9, через защитные решетки и компенсаторы 7 двумя параллельными потоками попадают в газоприемные корпусы турбокомпрессоров. Отработавшие в турбокомпрессорах газы через выпускной трубопровод удаляют в атмосферу. Выпускные коллекторы и патрубки выполнены с двойными стенками, между которыми циркулирует охлаждающая вода. Для обеспечения необходимой жесткости и прочности наружные и внутренние стенки коллекторов связаны между собой бонками. Выпускные коллекторы имеют люки для осмотра и очистки выпускных окон втулок цилиндров. В крышках 4 этих люков с правой стороны дизеля выполнены гнезда для установки термопар, которыми замеряется температура выпускных газов по цилиндрам. Вода из выпускных коллекторов и патрубков сливается через краны

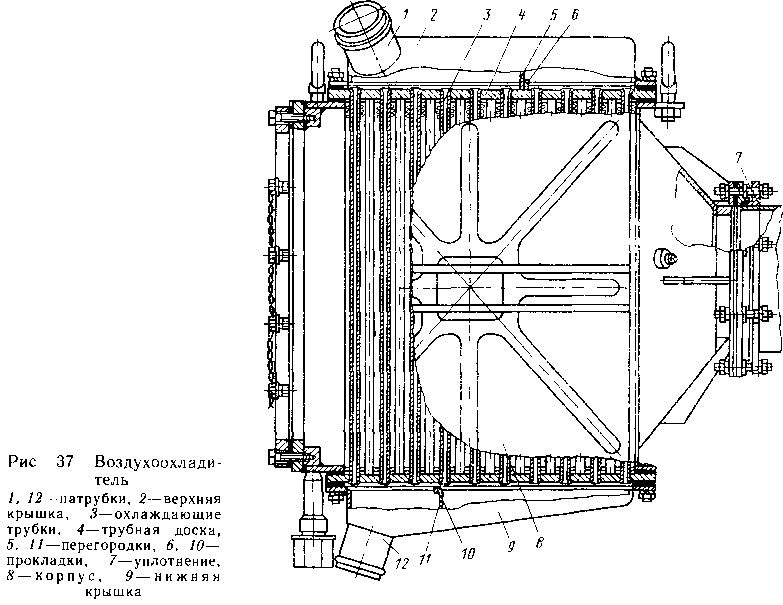

Для удаления несгоревшего топлива и масла из выпускной системы дизеля служат дренажные отверстия 1 и отверстие с пробкой 5. Компенсаторы сильфонного типа компенсируют тепловое расширение выпускного патрубка, а также монтажные неточности. Для ограждения сильфона от непосредственного воздействия потока выпускных газов внутри сильфона расположен цилиндрический патрубок. При случайных поломках поршневых колец возможен вынос потоком выпускных газов обломков колец и попадание их в сопловой аппарат и на лопатки рабочего колеса турбины. Во избежание этого в выпускных патрубках образованы ловушки 2, а в компенсаторах установлены защитные решетки, выполненные в виде набора колец, сваренных в форме конуса. Смазывание дизеля. Масло, подаваемое в дизель масляным насосом под давлением, смазывает трущиеся поверхности и отводит тепло от поршней, а также трущихся деталей. Смазывание осуществляется централизованно шестеренным насосом, подающим масло из картера через охлаждающее устройство (теплообменник) и фильтры в главную магистраль дизеля, откуда оно подается в верхний и нижний коллекторы. Дальше по отдельным трубкам и каналам масло поступает на смазывание коренных и шатунных шеек коленчатых валов, распределительных валов и редукторов, шестерен и подшипников качения. Часть масла по каналам в шатунах поступает в поршни, где охлаждает их головки. Подшипники и Шестерни смазываются струями масла, подаваемыми через специальные жиклеры от верхнего и нижнего коллекторов. Часть трущихся поверхностей смазывается масляным туманом, который образуется в картере при вращении коленчатых валов. После смазывания трущихся поверхностей нагретое масло стекает в картер дизеля. Особое значение приобретает пуск дизеля и смазывание основных узлов (шеек коленчатого вала, поршня, шестерен) после длительной стоянки. Перед пуском в масляную систему прокачивающим насосом подается масло. Прокачка осуществляется не менее 90 с, что дает возможность обеспечить подачу масла ко всем подшипникам. Уменьшение времени прокачки может привести к задирам, заклиниванию отдельных узлов, а в дальнейшем — и к поломкам. Масло, применяемое для смазывания, содержит ряд присадок, которые нейтрализуют продукты окисления масла, уменьшают нагарооб- разование и вспенивание. Применение масел других марок, не рекомендованных заводом-изготовителем дизеля, резко снижает долговечность работы вкладышей, поршней и срок службы дизеля в целом. Воздухоохладитель. Для охлаждения надувочного воздуха перед поступлением его в ресивер дизеля установлено два воздухоохладителя трубчатого типа с шахматным расположением охлаждающих трубок (рис. 37). К основным узлам и деталям охладителя следует отнести корпус 8, верхнюю 2 и нижнюю 9 крышки, охлаждающие трубки 3. Корпус 8 представляет собой сварную стальную конструкцию. Все его внутренние поверхности после сварки подвергаются дробеструйной обработке. Наружные плоскости боковых стенок имеют штампованные ребра жесткости. Сверху и снизу корпус закрыт трубными досками 4, в отверстиях которых развальцованы и отбуртованы концы охлаждающих трубок. Трубные доски 4 стягиваются с корпусом специальными шпильками с упорными буртиками. Выступающие части шпилек используются для крепления крышек 2 и 9. Внутри стальные сварные крышки снабжены ребрами жесткости и перегородками с уплотнительными резинками для  трехходовой циркуляции охлаждающей воды. К крышке 9 приварен патрубок

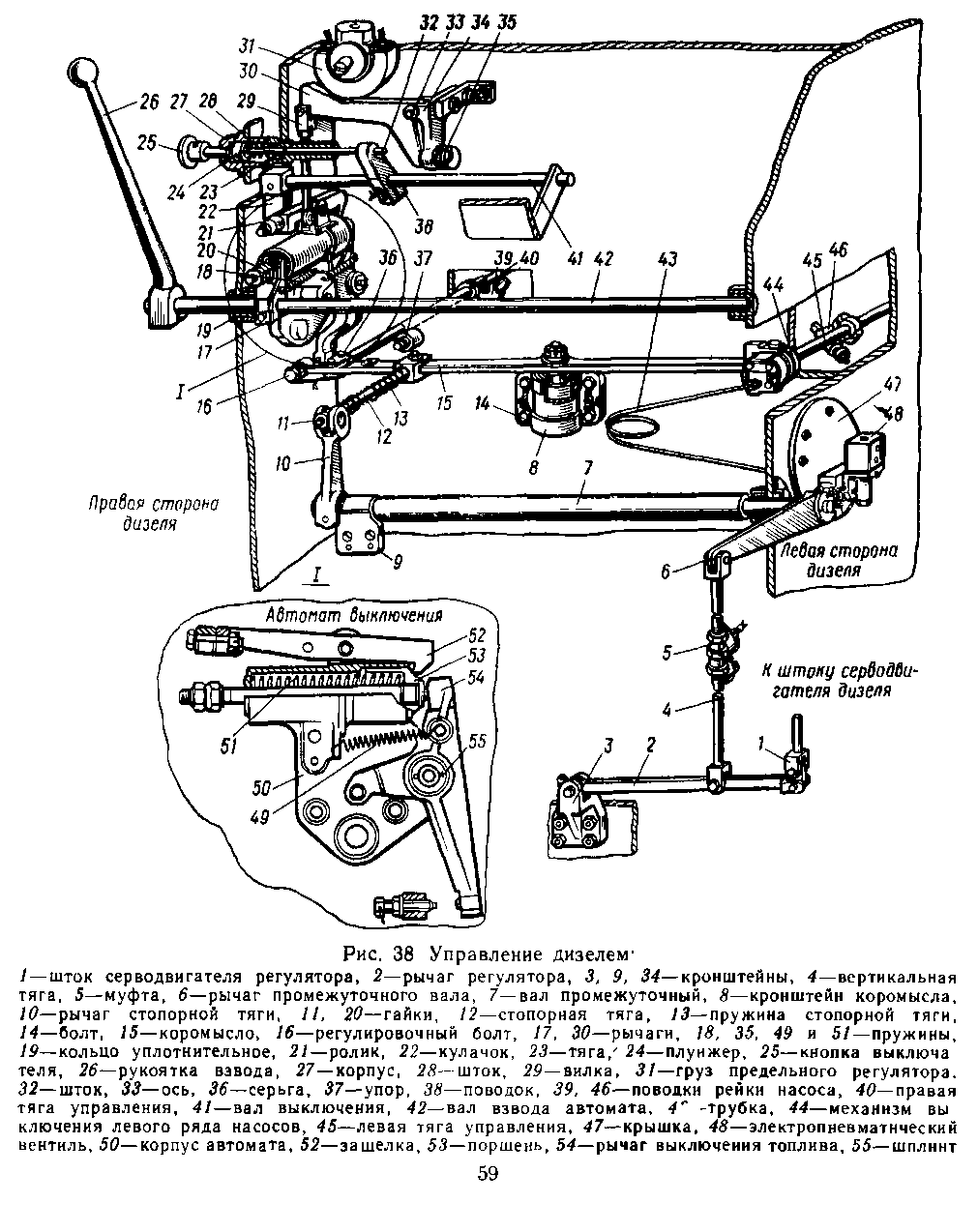

С целью повышения надежности крепления охлаждающих трубок на внутренние стороны трубных досок наносят слой массы ЛИМ-1, создающий дополнительную герметизацию и демпфирующий эффект от вибрации трубок. Управление дизелем. Система управления предназначена для связи регулятора частоты вращения с топливными насосами; аварийной остановки дизеля; защиты дизеля от превышения допустимой частоты вращения; ускорения пуска дизеля; выключения части (пяти, десяти или пятнадцати) топливных насосов для улучшения работы дизеля на холостом ходу. Механизм управления дизелем смонтирован на переднем листе блока, в первом внутреннем отсеке блока (отсеке управления), а также вдоль его наружных боковых листов. Система управления состоит из рычажной передачи с тягами управления, крышки стороны управления, устройства аварийной остановки, механизмов выключения топливных насосов и пускового серводвигателя. Рычажная передача. Количество топлива, подаваемого насосами в цилиндры дизеля, изменяется регулятором через рычажную передачу (рис. 38). Движение штока 1 серводвигателя регулятора передается рычагу 2. Рычаг 2 через вертикальную тягу 4, рычаг 6, затем через промежуточный вал 7, рычаг 10 действует на стопорную тягу 12. Тяга через пружину

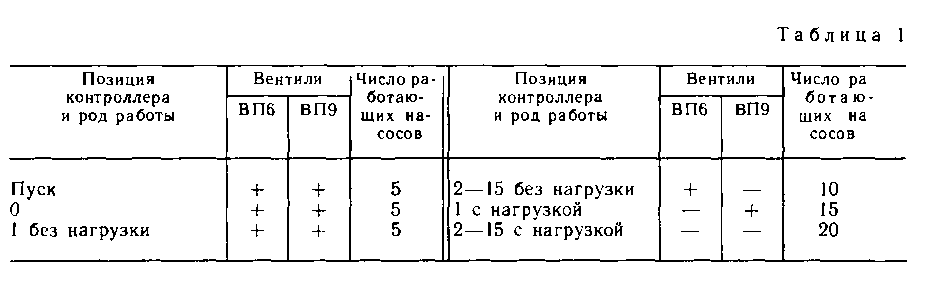

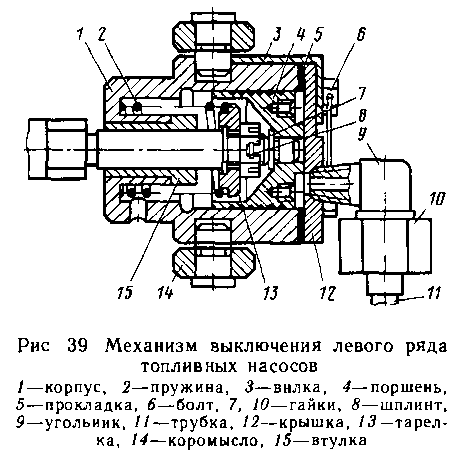

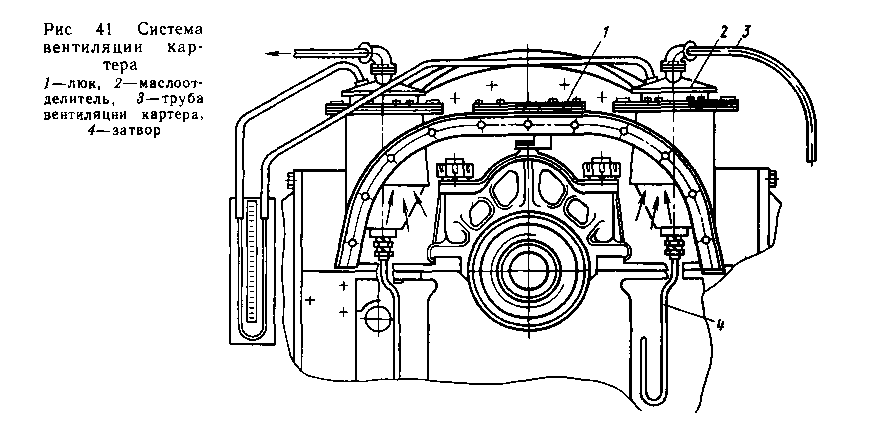

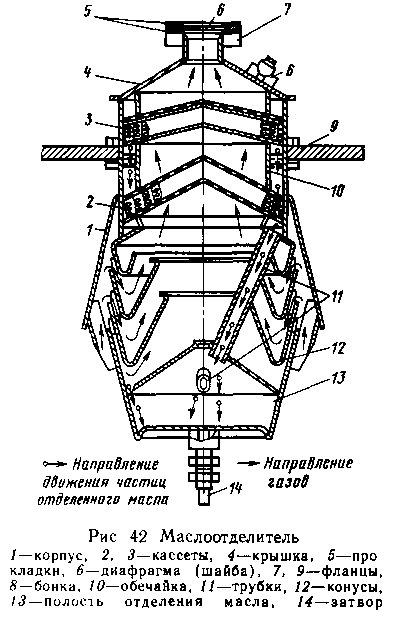

Пружина 13 стопорной тяги установлена в рычажной передаче для разрыва жесткой связи регулятора с рейками топливных насосов, что позволяет выключить подачу топлива при срабатывании автомата выключения (от груза предельного регулятора 31 или от кнопки 25 аварийного выключателя) при любом положении штока 1 серводвигателя регулятора. При этом рычажная передача, состоящая из рычага 10, вала 7, рычага 6, тяги 4 и рычага 2, остается неподвижной. Ограничение максимальной подачи топлива осуществляется упором 37, ограничивающим перемещение коромысла 15. Аварийная остановка дизеля. В систему управления дизелем входит автомат выключения вала взвода автомата и механизма аварийной остановки. Автомат выключения служит для остановки двигателя при срабатывании предельного регулятора или кнопки аварийной остановки. Он расположен внутри отсека управления. Поршень под действием пружины 51 отжимает верхний конец рычага выключения 54. При этом нижний конец рычага упирается в болт 16 коромысла 15, отжимает его и передвигает тяги управления 40 и 45 в положение нулевой подачи. Шток автомата возвращают в первоначальное положение (взвод автомата) рукояткой повторного включения 26. При повороте рукоятки 26 в сторону выпускных патрубков рычаг 17, поворачиваясь вместе с валиком, нажимает на гайки и, преодолевая усилие пружины 5/, перемещает шток поршня 53 внутрь цилиндра. Зуб защелки 52 заскакивает в выточку поршня и удерживает шток в положении, допускающем перемещение коромысла 15 на увеличение подачи топлива. Кнопка аварийной остановки дизеля смонтирована на крышке стороны управления. В корпусе 27 помещен шток 28 с кнопкой 25, поводок 38 и вал 41 аварийного выключателя с кулачком. При нажатии на кнопку 25 вал 41, связанный поводком 38 со штоком 28, отжимает кулачком ролик 21 защелки 52 автомата выключения и освобождает поршень 53. Подача топлива в цилиндр прекращается.   Для ввода зуба защелки 52 в зацепление с поршнем 53 при взводе автомата выключения под нижний конец рычага 30 установлена пружина 35, отжимающая противоположный конец рычага и тягу 23 вверх, а конец защелки с -зубом прижимается к поршню 53. Механизм выключения топливных насосов. При работе дизеля на холостом ходу ухудшается качество распыливания топлива и, как следствие, происходит неполное сгорание его в цилиндрах. Несгоревшее топливо, стекая по стенкам втулок, попадает в масляные полости, вызывая разжижение масла. Кроме того, несгоревшее топливо накапливается в выпускном коллекторе. Для устранения этих явлений в системе управления на левой тяге установлен механизм выключения всех десяти топливных насосов, а на верхней правой тяге — механизм отключения пяти топливных насосов правого ряда (2, 3, 6, 8 и 9-го цилиндров). При сочетаниях работы отключающих механизмов дизель-генератор может работать на 5, 10, 15, 20 топливных насосах. Включение и выключение механизмов, отключающих топливные насосы, производят электропневматические вентили ВВ-32 (ВП6 — левый, ВП9 — правый ряды) с помощью контроллера. Работа топливных насосов при различных позициях рукоятки контроллера приведена в табл. 1. Работающие топливные насосы в случае неработающих других подают увеличенную порцию топлива, что способствует резкому повышению качества его распыливания форсункой и улучшению процесса сгорания. Механизм выключения (рис. 39) левого ряда насосов смонтирован на левой тяге управления и соединен с помощью двух пальцев с коромыслом подачи топлива. Механизм выключения правого ряда насосов смонтирован на верхней тяге управления пятью насосами и закреплен с помощью зажима в районе 10-го—9-го цилиндров на тяге управления, соединенной  с коромыслом подачи топлива. с коромыслом подачи топлива.Катушка вентиля подсоединена к тепловозной электрической схеме напряжением 75 В. При замыкании электрической цепи катушки вентиль открывает доступ сжатого воздуха в полость над поршнем 4 механизма выключения. Воздух, преодолевая действие пружины 2, передвигает поршень 4, а вместе с ним и всю тягу в положение выключенной подачи топлива. При размыкании цепи катушки вентиль прерывает доступ воздуха в механизм выключения и сообщает его полость с атмосферой. Усилием пружины 2 тяга перемещается вправо в сторону увеличения подачи топлива. При подаче воздуха в полость механизма выключения правого ряда поршень передвигает правую нижнюю тягу, а с ней и рейки топливных насосов 2, 3, 5, 8 и 9-го цилиндров в сторону выключения подачи топлива. При этом правая верхняя тяга управления, жестко связанная с коромыслом, а следовательно, и с рейками топливных насосов 1, 4, 5, 7 и 10-го цилиндров, остается в положении включенной подачи топлива. В связи с применением на дизеле регулятора частоты вращения с корректором пуск дизеля осуществляется на 20 топливных насосах (отключены механизмы выключения рядов топливных насосов). Механизмы выключения топливных насосов в значительной мере способствуют уменьшению разжижения масла. Однако при изучении причин установлено, что это явление может быть значительно уменьшено за счет правильной регулировки топливной аппаратуры и строгого соблюдения правила установки на дизель топливных насосов одной группы по подаче. Второй важный фактор по устранению разжижения масла топливом — обеспечение полного слива масла при его замене. Если на тепловозах наблюдается разжижение масла топливом, то наряду с обязательным периодическим контролем форсунок на качество распыливания, проверкой правильности установок хода плунжера топливных насосов до момента подачи, который должен быть 3,6+01 мм, рекомендуется выполнять следующие требования: проверять подачу топливных насосов на ближайших плановых ремонтах. На двигателе устанавливать насосы только одной группы. В дальнейшем перепроверку топливных насосов на соответствие групп проводить в обязательном порядке на каждом ТР-2 и ТР-3; отрегулировать выход реек топливных насосов таким образом, чтобы разница по зазорам между упором рейки и торцом корпуса для левого и правого рядов топливных насосов и для дизеля в целом была не выше 0,3 мм. Регулировать при положении коромысла на упоре максимальной подачи топлива (без сжатия пружины стопорной тяги); строго соблюдать правила установки форсунок на двигателе. Неравномерная и чрезмерная затяжка гаек крепления может привести к полной потере распыливания топлива; обязательно проверять при каждом техническом обслуживании работу механизмов выключения топливных насосов; полностью сливать масло из дизеля и системы (трубопроводы, фильтры, холодильник) при всех случаях его замены при температуре масла не ниже 55 °С. Во время слива, а также при заправке (после заполнения системы) необходимо провернуть коленчатый вал дизеля генератором на 4— 5 оборотов. При замене масла картер двигателя и корпуса фильтров протереть. Для того, чтобы убедиться, что заправленное свежее масло обладает достаточной вязкостью, рекомендуется через 10-15 мин после пуска дизеля (при работе на 400 об/мин) взять пробу масла и контрольно проверить вязкость. Она должна быть равной или близкой к исходной. Понижение вязкости свидетельствует о неполном сливе отработанного масла из системы. В случае понижения вязкости более чем на 0,5 сСт от исходной следует либо освежить масло, либо повторно заменить; в эксплуатации, по возможности, не допускать работу дизеля на холостом ходу (на нулевом положении рукоятки контроллера) свыше 30 мин независимо от температуры окружающего воздуха (зимой и летом). Дизель прогревают при установке рукоятки контроллера на 8-й позиции. Рукоятку с низшего положения в высшее переводить с интервалом не менее 4 с. Пусковой серводвигатель предназначен для сокращения времени пуска дизеля. Принцип его работы основан на подаче в период пуска дизеля в серводвигатель регулятора дополнительной порции масла, которая обеспечивает ускоренный подъем штока регулятора и соответствующее перемещение тяг управления на максимальную подачу топлива. Серводвигатель установлен с левой стороны дизеля на кронштейне, закрепленном на блоке, и соединен с регулятором сливной 15 (рис. 40) и нагнетательной 16 трубками. В расточке корпуса 2 расположен воздушный поршень 4, связанный осью 9 с масляным поршнем 13, установленным в стакане 11. Стакан прикреплен болтами к корпусу. В теле стакана выполнен канал подвода масла и ввернут штуцер нагнетательного трубопровода. Возвратная пружина 3 одним концом упирается в торец выточки корпуса, а другим — в тарелку 8, закрепленную на хвостовике оси. Воздушная полость закрыта крышкой 7 и уплотнена паронитовой прокладкой. На крышке укреплен электропневматический вентиль. Вентиль 6 закрыт щитком 5. Сбоку крышки ввернут штуцер подвода воздуха. Масляный поршень имеет перепускной шариковый клапан 12. В месте выхода оси из масляной полости установлен самоподжимной сальник (манжета) 10, исключающий просачивание масла и подсос воздуха из воздушной полости. Воздух подводится из системы тепловоза. При пуске дизеля замыкается цепь катушки электропневматического вентиля и воздух через штуцер и открытый электропневматический вентиль поступает к воздушному поршню' пускового серводвигателя, перемещение которого обеспечивает нагнетание масла под давлением в аккумуляторы регулятора. При этом шток серводвигателя регулятора быстро поднимается вверх, перемещая тяги управления на увеличение подачи топлива. Одновременно масло из ванны регулятора частоты вращения по угольнику 1 поступает во всасывающую полость серводвигателя. По окончании пуска дизеля вентиль перекрывает доступ воздуха к воздушному поршню серводвигателя и возвратная пружина перемещает поршневую пару в исходное положение. Масло из всасывающей полости через шариковый клапан поступает в нагнетательную полость стакана. Система вентиляции картера. Разрежение (пониженное давление) в картере дизеля и удаление взрывоопасной смеси паров масла и газов обеспечиваются системой вентиляции, состоящей из двух   маслоотделителей 2 (рис. 41), установленных на крышке дизеля, двух труб вентиляции картера 3, соединяющих маслоотделители со всасывающими полостями турбокомпрессоров, и двух гидравлических затворов 4. Картерные газы, отсасываемые турбокомпрессорами, проходят через маслоотделители, в которых улавливаются частицы масла. Очищенные от масляных паров газы проходят по трубам вентиляции картера 3 во всасывающие полости турбокомпрессоров.  Диафрагмы, установленные между фланцами левого и правого маслоотделителей и фланцами труб вентиляции картера 3, представляют собой шайбы с диаметрами отверстий от 14 до 28 мм. Диафрагмы служат для регулировки разрежения в картере, которое должно быть в пределах 10—40 мм. вод. ст. Диафрагмы, установленные между фланцами левого и правого маслоотделителей и фланцами труб вентиляции картера 3, представляют собой шайбы с диаметрами отверстий от 14 до 28 мм. Диафрагмы служат для регулировки разрежения в картере, которое должно быть в пределах 10—40 мм. вод. ст.Через затворы 4 отделенное от газов масло сливается из маслоотделителя в картер. Сопротивление масляного столба в колене затвора препятствует обратному ходу масла через маслоотделители на всасывание турбокомпрессоров. В корпусе 1 маслоотделителя (рис. 42) установлены две проволочные кассеты 2 и 3, обечайки 10 и диафрагмы 6. Конусы 12, выполненные в корпусе, изменяют направление движения отсасываемых газов, а трубки

Давление после маслоотделителя замеряют через отверстие в бонке 8. Набивка кассет 2 и 3 выполнена из проволоки диаметром 0,25 мм, предварительно пропущенной через зубья шестерен с модулем 2,5—3 мм. Отсасываемые из картера газы, проходя через конусы, изменяют направление движения, теряют скорость и выделяют при этом на стенках маслоотделителя крупные частицы масла. Масло по трубкам 11 собирается в полости отделения масла 13, а затем сливается через затвор 14 в картер дизеля. При прохождении газов из картера через проволочную набивку кассет отделяются более мелкие части-цы масла, которые пд трубкам также сливаются в полость 13, а оттуда в картер. Очищенные от масляных паров газы через диафрагму и трубу вентиляции картера поступают во всасывающую полость турбокомпрессора. |