КМБ для заведения опоры (носика) двигателя на траверсу, установленную на раме тележки. После установки ТЭД отпускают стяжные болты, создавая зазор 10 мм между гайками и их опорными поверхностями. При этом траверса устанавливается с натягом в кронштейне тележки и с незначительным зазором в опоре двигателя для обеспечения поперечных и продольных перемещений КМБ, которые возникают при движении тепловоза.

Упругая пружинная траверсная подвеска ТЭД смягчает удары, передаваемые на раму тележки при колебаниях КМБ во время движения. Пружины подвески рассчитаны так, чтобы при развитии наибольшей силы тяги между витками оставался зазор. Однако при движении тепловоза КМБ совершает колебания, которые могут быть особенно интенсивными при боксовании вплоть до полной осадки пружин. Это вызывает отрыв от поверхности контакта и большие ударные нагрузки, которые передаются на узлы подвешивания ТЭД. Кроме того, опорная часть двигателя при движении перемещается по баночкам траверсы (особенно средней колесной пары тележки) как в продольном, так и в поперечном направлениях. Все это вызывает интенсивный износ трущихся деталей, накладок траверсы и двигателя, кронштейнов тележки, которые после пробега 400 тыс. км подлежат периодической замене или восстановительному ремонту.

Уменьшение этого нежелательного явления и, следовательно, повышение долговечности подвешивания ведутся в направлении применения в подвеске упругих элементов, обладающих нелинейно нарастающей жесткостью, в частности резинометаллических втулок в маятниковой подвеске типа «Серьга» (рис. 202), которой оборудована опытная партия тепловозов 2ТЭ116. В этой конструкции кронштейн 4 через фиксирующую шпонку / прикреплен болтами 5 к двигателю 2 вместо нижней отъемной опоры, предусмотренной на случай использования данного ТЭД под серийную траверсную подвеску. Нижняя проушина серьги 3 через резинометаллическую втулку 7 и валик 8 соединена с кронштейном двигателя, а верхней аналогичной конструкции проушиной, расположенной в одной поперечной к оси колесной пары плоскости, подвешен ТЭД к поперечной балке рамы тележки через кронштейн 6

При этой подвеске поперечные перемещения ТЭД сопровождаются деформацией резиновых втулок проушин и отклонением серьги, а вертикальные — только деформацией резиновых втулок. Поворот двигателя при наезде одного колеса на неровность или возвышение наружного рельса в кривых происходит за счет деформации резиновых втулок и отклонений серьги.

Рессорное подвешивание

Рессорное подвешивание тепловоза предназначено для уменьшения динамического воздействия колес на рельсы при движении по неровностям пути и обеспечения плавности хода тепловоза, передачи массы кузова и тележек на колесные пары. Рессорное подвешивание позволяет правильно распределить нагрузки от массы тепловоза между колесными парами, а также обеспечивает частичную передачу горизонтальных сил со стороны колес на раму тележки.

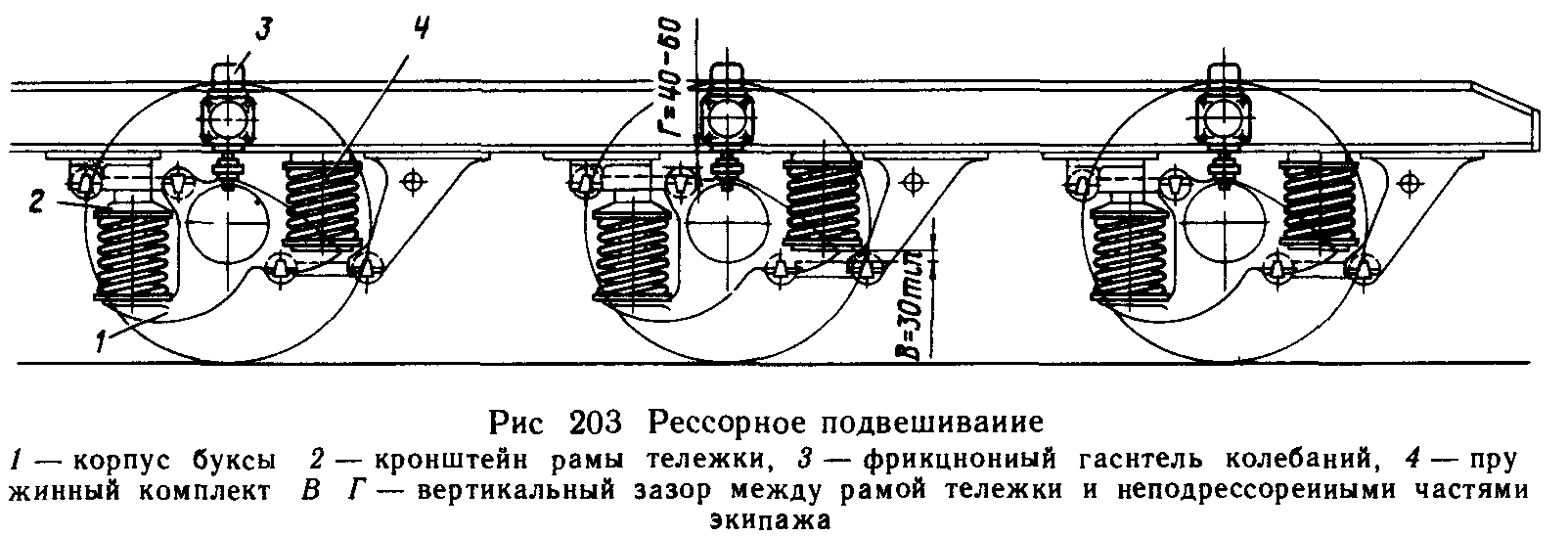

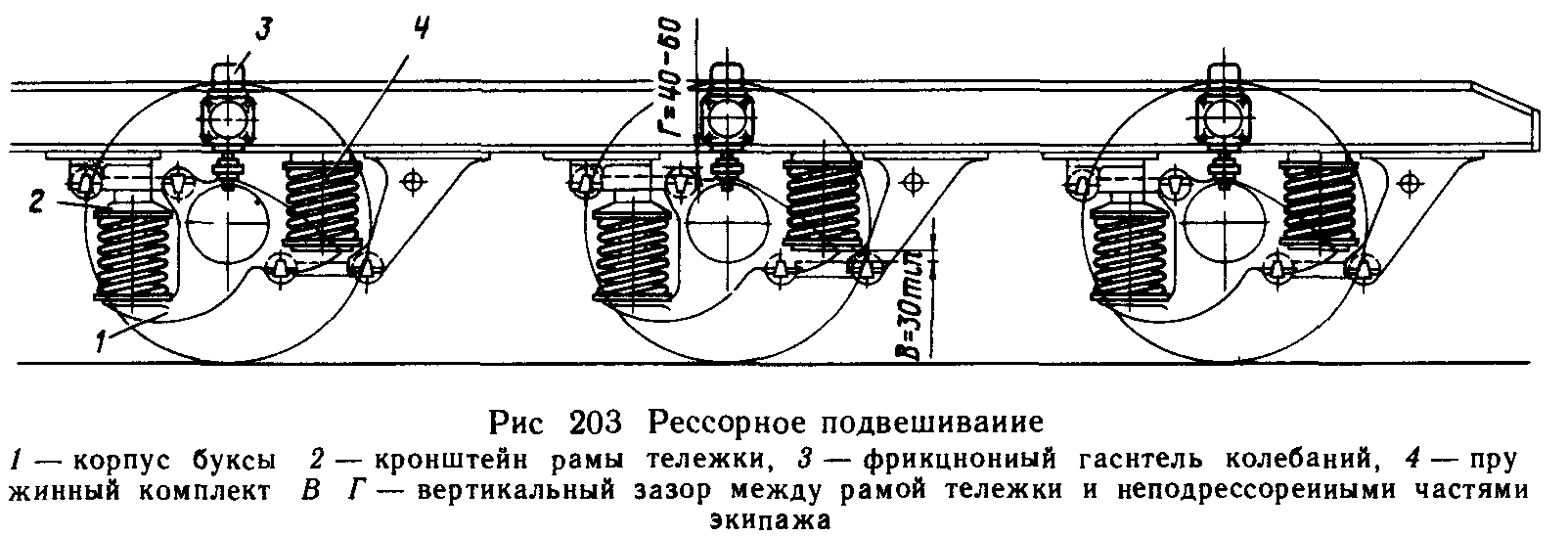

Подвешивание (рис. 203) тепловоза выполнено одноступенчатым, одинарным (только пружины) и индивидуальным для каждого буксового узла колесной пары. Оно состоит из 12 одинаковых групп пружин (по шесть групп пружин для каждой тележки). Каждая группа имеет два одинарных пружинных комплекта 4, установленных между опорными кронштейнами корпуса буксы 1 и кронштейнами 2 рамы тележки. Параллельно каждой группе рессорного подвешивания устанавливается фрикционный гаситель колебаний 3.

Пружинный комплект (рис. 204) составляют три пружины: наружная 2, средняя 4, внутренняя 3; две опорные плиты 1 и 5 и регулировочные прокладки 6. Чтобы исключить касание и заскакивание витков одной пружины между витками другой при их концентрическом расположении, внутреннюю пружину размещают в наружной с зазором не менее 5 мм на сторону, причем пружины должны быть навиты в разные стороны. Пружины изготавливают из круглого калиброванного проката горячекатаной пружинной стали 60С2А диаметром: для наружных пружин —36 мм, для средних —23 мм, для внутренних —16 мм. Твердость пружин в термообработанном состоянии HRC 40—

После термообработки пружины упрочняют наклепом дробью.

Статическая нагрузка на пружинный комплект воспринимается пружинами: наружной ^63 %, средней ^25 %, внутренней ^12 %. Предельная нагрузка с учетом 7 % перегруза и динамического прогиба составляет для наружной пружины 40 кН, средней 15 кН, внутренней 8 кН. При действии этих нагрузок в витках при их полном смыкании напряжения не превышают предела текучести материала пружин при кручении, равного 750 МПа.

Для обеспечения постоянной высоты пружинного комплекта под статической нагрузкой пружины по высоте в свободном состоянии разграничивают на группы и формируют комплект из пружин и регулировочных прокладок 6.

Пружинные комплекты собирают и стягивают специальными технологическими болтами 9, которые после окончательной сборки тележки снимают. На одной тележке устанавливают пружинные комплекты только одной из групп. Секция тепловоза может иметь тележки с пружинными комплектами рессорного подвешивания только одной группы или только I и II или II и III. Номер группы жесткости пружинных комплектов указан в паспорте тепловоза для каждой секции. Колебания надрессорного строения, возникающие при движении тепловоза, гасятся с помощью фрикционных гасителей, включенных параллельно пружинным комплектам.

Корпус 8 (рис. 205) фрикционного гасителя колебаний установлен на раме тележки 15. Шток 4 одним концом упруго через амортизаторы /, суха-

ри 2 и обоймы 3 прикреплен к кронштейну буксы, а второй его конец аналогично соединен со стальным поршнем 5, зажатым пружиной 10 между двумя вкладышами 7. Вкладыши 7 имеют накладки 6 из фрикционного материала — ленты тормозной вальцованной толщиной 6—8 мм с коэффициентом трения по стали не менее 0,39.

При колебаниях надрессорного строения происходит перемещение рамы тележки относительно колесной пары с буксой. Это вызывает перемещение поршня 5 между вкладышами 7, которые под воздействием пружины 10, установленной в крышке 11, создают по контактирующим поверхностям поршня гасителя силу трения, являющуюся активной силой демпфирующих колебаний. Для предохранения от попадания пыли, влаги на рабочие поверхности гасителя сверху на корпус 8 установлен быстросъемный пластмассовый кожух 9.

Демпфирующие свойства гасителя оцениваются силой трения, которая составляет 4,65—5,2 кН, или 5—5,5 % к подрессоренной массе, приходящейся на буксовый узел. На основании динамических испытаний тепловоза рекомендуется принимать коэффициент демпфирования 4—^5, т. е. отношение ра-

боты сил трения гасителей к работе упругих сил системы рессорного подвешивания при изменении прогиба от нуля до статического.

Фрикционный гаситель имеет симметричную характеристику (одинаковую при движении вверх и вниз) практически постоянного трения, не гасит вибрации (колебания с высокой частотой и небольшими амплитудами). Применяется гаситель на тепловозе для гашения вертикальных колебаний, которые могут развиваться с амплитудой ±30 мм и частотой до 2 Гц, и боковой качки подрессоренных масс и устанавливается в первой ступени подвешивания между подрессоренными (рама тележки) и неподрессоренными (букса) элементами ходовых частей экипажа. Гашение колебаний силой сухого трения, естественно, сопровождается интенсивным износом поршня гасителя, фрикционных накладок, линейный износ которых около 0,005 мм/ч. Поэтому эксплуатационного ресурса хватает по этим быстроизнашивающимся элементам гасителя не более чем на 400 тыс. км пробега тепловоза.

Повышение долговечности гасителей колебаний ведется в направлении уменьшения силы трения покоя, совершенствования кинематики привода гасителей, применения более износостойких фрикционных материалов и, наконец, создания гидравлических вязкостного трения гасителей колебаний. В этих гасителях сила сопротивления создается жидкостным трением полиметилсилоксановой жидкости марки ПМС-800000, имеющей кинематическую вязкость 0,8 м2/с, в щелевом с радиальным зазором 0,20—0,65 мм четырехкамерном лабиринтном пространстве, образованном ротором и статором гасителя. Сила сопротивления пропорциональна ширине зазора и изменяется от скорости нелинейно (регрессивная характеристика). Привод ротора гасителя осуществляется шатунно-кривошипным упругим механизмом от буксового узла ходовой части тепловоза. Ротационными гасителями колебаний жидкостного трения оборудована опытная партия тепловозов 2ТЭ116 и проходит эксплуатационные испытания.

Опорно-возвращающее устройство и устройство для передачи силы тяги

Опорно-возвращающее устройство тепловоза воспринимает массу всего надтележечного строения, обеспечивает устойчивое положение тележки под тепловозом при его движении, а также плавное вписывание в кривые и создание необходимых усилий, возвращающих кузов тепловоза в первоначальное положение при перемещении его относительно тележек при движении в кривых.

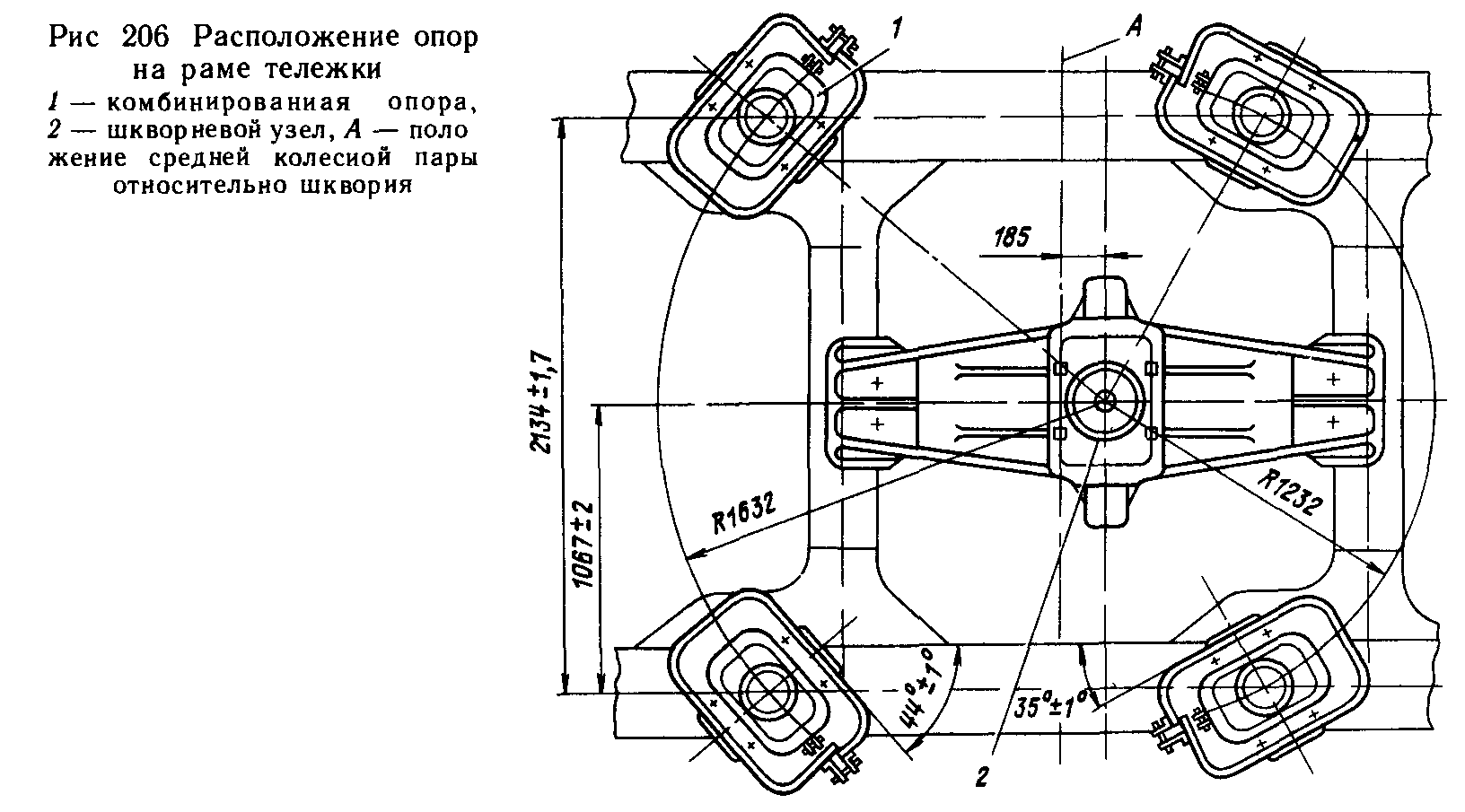

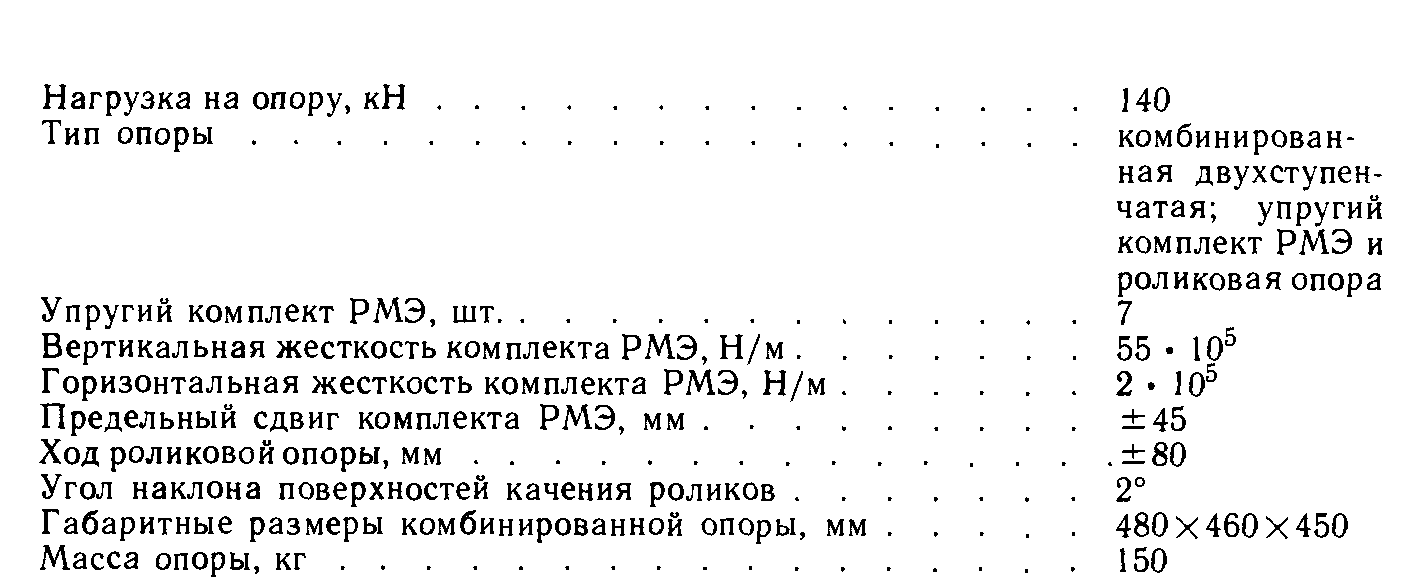

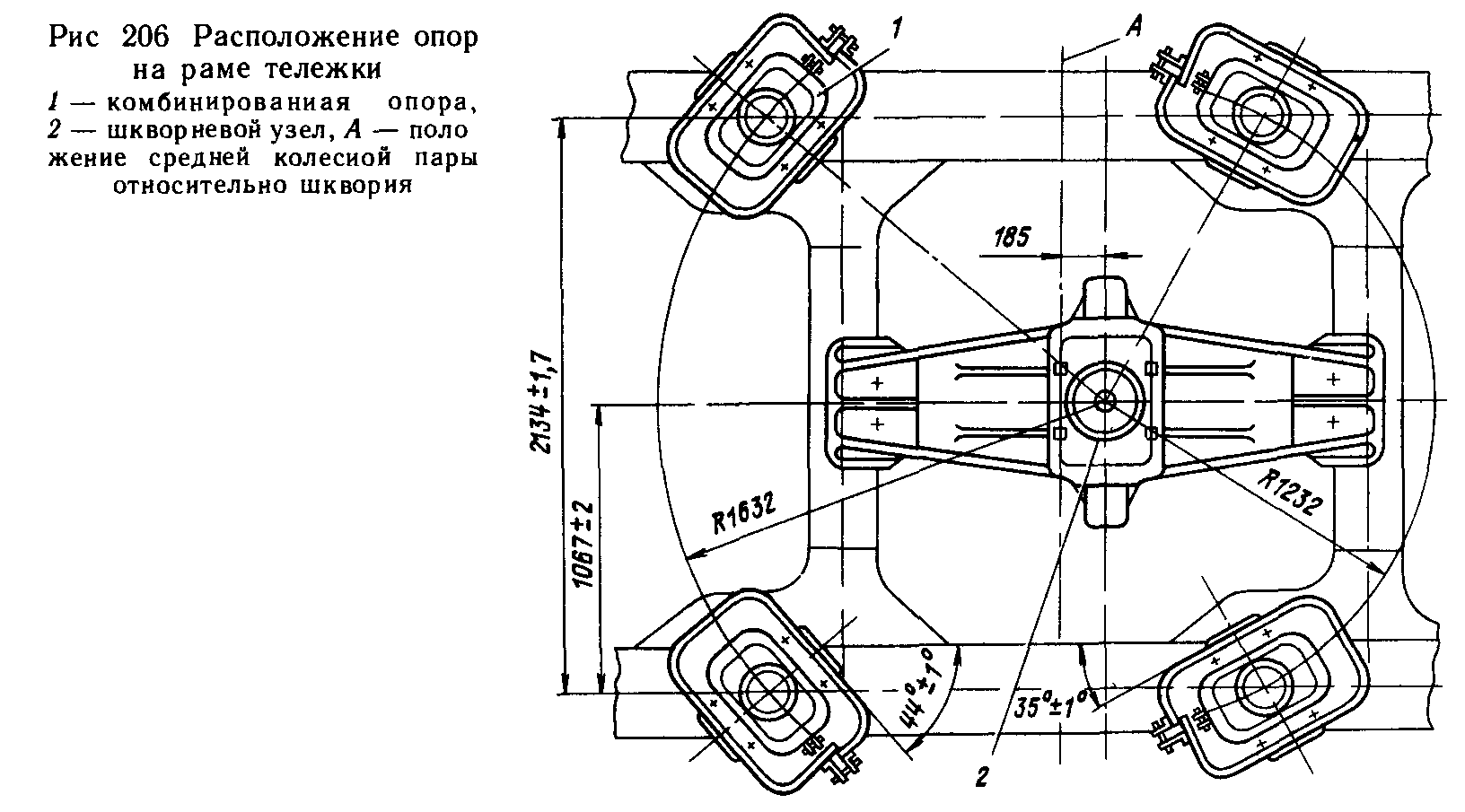

Взаимное расположение опор главной рамы и опор тележки показано на рис. 206. Для равенства нагрузок от колесных пар тележек на рельсы передние опоры расположены вокруг шкворня на радиусе 1632 мм, задние — на радиусе 1232 мм. Надтележечное строение тепловоза опирается на раму тележки через четыре комбинированные опоры (рис. 207), состоящие каждая из двух ступеней: нижняя жесткая ступень — роликовая опора качения, верхняя упругая — блок, содержащий семь резинометаллических элементов (РМЭ).

Литой корпус / роликовой опоры установлен на боковине рамы тележки по касательной к радиусу ее поворота, обеспечивая поворот тележки на опорах качения нижней опорной плиты 2. Ролики 3 связаны между собой обоймами и вращаются в неметаллических втулках 4, которые являются подшипниками для роликов. Вся подвижная система опоры: ролики с обоймами, верхняя опорная плита 6 при перемещениях направляются приваренными к боковым стенкам корпуса износостойкими накладками 5, изготовленными из стали 65Г. На поверхности качения роликов и опорных плит возникают высо-

кие контактные напряжения, поэтому ролики изготовлены из стали 40Х и закалены на глубину 1,5—3 мм до твердости HRC 54—60. Опорные плиты предварительно цементируют, затем их поверхность закаливают до твердости не менее HRC 56.

Поверхности качения опорных плит выполнены наклонными; угол наклона составляет 2 °. На прямом участке пути ролики занимают среднее положение между наклонными плоскостями. При повороте тележки относительно кузова ролики накатываются на наклонные поверхности опор. При этом возникают горизонтальные силы, создающие на радиусе опор возвращающий момент. Кроме возвращающих сил, при повороте тележек в опоре возникают силы трения и момент сил трения, который способствует уменьшению колебаний виляния тележек.

Упругая ступень комбинированной опоры содержит семь упругих элементов //, расположенных между опорным кольцом 9 роликового устройства на тележке и опорным кольцом 12 на кузове тепловоза. Упругий комплект ограничен коническим стаканом 14 с обеспечением зазора Л, превышающего максимальный размер относа кузова, который происходит при прохождении

тепловозом кривой радиусом 125 мм. Упругий элемент // представляет собой резиновую шайбу, привулканизированную к стальным пластинам, имеющим выштампованные кольцевые зацепы 10 для исключения поперечного сдвига элементов в комплекте и в соединениях с опорными плитами. Материал упругих элементов — резина 7-ИРП-1347, твердость 47—57 условных единиц. Каждый комплект РМЭ комбинированной опоры подвергается стендовой тарировке по определению его высоты (размера К) под нагрузкой с учетом динамической нагрузки, равной 140 кН, а также проверке качества изготовления РМЭ. В пределах тележки отклонение по высоте комплектов допускается не более 1 мм и обеспечивается установкой регулировочных прокладок 13 под опорную часть кузова.

Внутреннюю полость роликовой опоры заполняют осевым маслом. Масло в опору заливают через пробку 18, а слив масла и промывка опоры производятся через пробку 20. Роликовая опора закрыта крышкой 7, которая предохраняет от выброса масла из опоры ее подвижной системой. Для предотвращения попадания в комбинированную опору посторонних предметов, атмосферных осадков она закрыта чехлом 17, закрепленным на корпусе роликовой опоры и защитном кольце кузова хомутами 15 и 16.

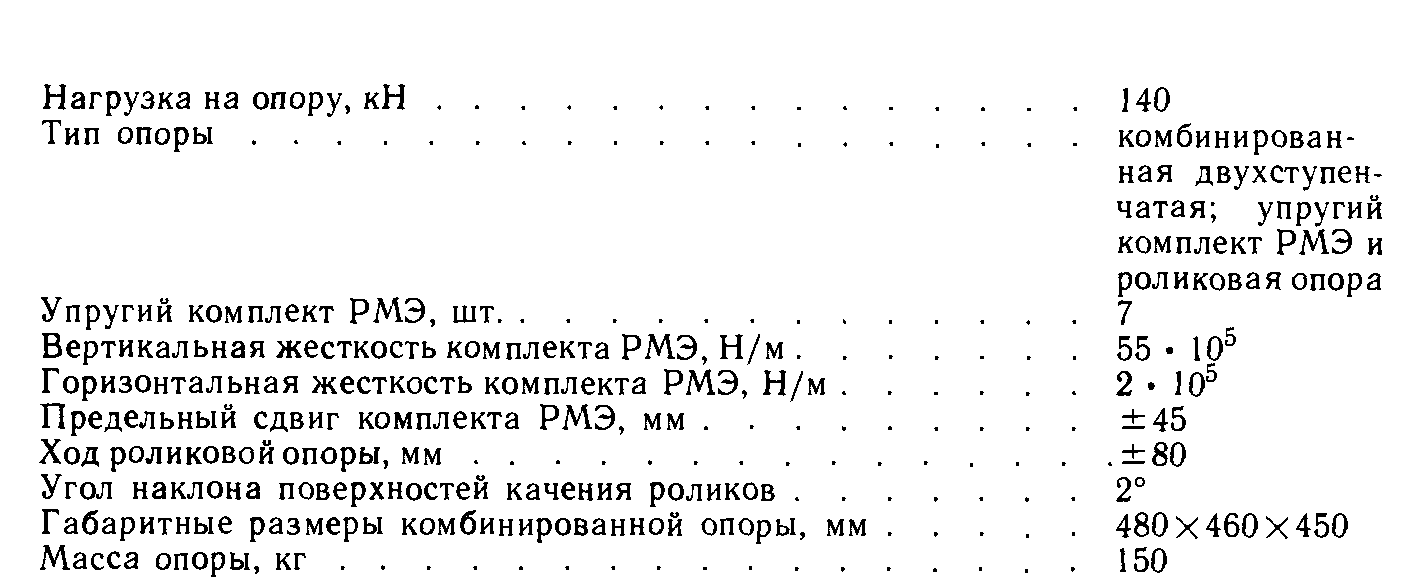

Характеристика комбинированной опоры

Каждая комбинированная опора по отношению к центру поворота тележки установлена так, что роликовой частью обеспечивается поворот тележки и возвращающий момент, а поперечное перемещение кузова (относ) достигается за счет поперечного сдвига каждого комплекта РМЭ. Упругое опира- ние кузова позволяет получить дополнительный прогиб до 20 мм в рессорном подвешивании тепловоза и тем самым улучшить динамико-прочностные показатели ходовых частей экипажа тепловоза.

Сила тяги с тележки на кузов передается шкворневым устройством с поперечной свободно-упругой подвижностью ±40 мм для улучшения условий вписывания и показателей горизонтальной динамики при движении тепловоза, а также для уменьшения рамных усилий на рельс и обратного воздействия массы тележки на кузов. Шкворень также является осью поворота тележки в горизонтальной плоскости.

Шкворень 8 (рис. 208) приварен к главной раме тепловоза 3. При установке надтележечного строения тепловоза на тележки нижняя часть шкворня с приваренной стальной втулкой 9 входит по легкоходовой посадке во втулку

ползуна 6. На пяти поверхностях ползуна (на нижнем основании, поверхностях, перпендикулярных и параллельных оси тележки) приварены планки 5, 12, 16, изготовленные из стали 60Г и термообработанные. Ползун вмонтирован в гнездо литой шкворневой балки 13 рамы тележки. На внутренних поверхностях гнезда шкворневой балки пенпендикулярно к продольной оси тележки и днищу приварены планки 14 и 15, также изготовленные из стали 60Г и термообработанные, между которыми установлен ползун (с зазором

0,14—1,42 мм), перемещающийся в гнезде в поперечном направлении на 40 мм в каждую сторону.

При поперечном перемещении шкворня ползун упирается в упор 4, который передвигается во втулке 17, запрессованной в гнездо, и через свой бурт сжимает пружину 2. Пружина установлена в боковом цилиндрическом стакане 1, закрепленном снаружи гнезда шкворневой балки. На противоположной стороне гнезда шкворневой балки расположено аналогичное упорно-возвращающее шкворневое устройство.

Для проведения поперечной кузова относительно тележек, необходимой при взвешивании и определении нагрузки по осям тепловоза, на торцах стаканов предусмотрены отверстия с резьбой М36, через которые с помощью технологических болтов устанавливают ползун 6 вместе с кузовом в центральное положение. После взвешивания технологические болты снимают, а отверстия в стаканах закрывают пробками 18.

Гнездо шкворневой балки заполняют осевым маслом и закрывают сверху неподвижной крышкой, имеющей четыре направляющих кронштейна, в которых перемещается подвижная крышка 10. Уровень масла контролируют по уровню в масленке на трубе, подводящей смазку.

Конструкция шкворневого узла позволяет при вписывании тележки тепловоза в кривой участок пути перемещаться шкворню на 40 мм в одну и другую сторону в поперечном направлении, из которых при перемещениях до 20 мм возвращающий эффект создается только за счет поперечного сдвига комплектов резинометаллических элементов комбинированных опор, а дальше он увеличивается за счет включения в работу пружин шкворневого узла. При перемещении шкворня на 40 мм (сжатие пружин на 20 мм) возвращающее усилие пружин равно 80 кН.

При такой поперечной шкворневой связи кузова с тележками в сочетании с комбинированными опорами, а также упругой связью колесных пар с тележками достигается уменьшение рамных усилий на рельс и обратного воздействия масс тележек на кузов по сравнению с тепловозами (ТЭЗ, 2ТЭ10Л) с жесткими опорами и не имеющими свободно-упругого разделения масс кузова и тележек. В результате проведенных динамических испытаний и испытаний по воздействию на путь были получены:

максимальный коэффициент горизонтальной динамики 0,26, который по условиям устойчивости поперечному сдвигу рельсошпальной решетки на щебеночном балласте должен быть не более 0,4;

наибольший коэффициент вертикальной динамики 0,3, что меньше допустимого значения (0,35) для новых локомотивов;

напряжения и сжатия от воздействия ходовой экипажной части на рельсовые элементы стрелочных переводов Р50 марки 1/11—на уровне допустимых, а в стрелочных переводах Р65 1/11 и Р75 1/11 даже при скорости 50 км/ч ниже допустимых и только выше допустимых кромочные напряжения в элементах стрелочного перевода Р50 1/9.

По результатам испытаний были установлены скорости движения тепловоза по стрелочным переводам различных типов по прямому направлению до 100 км/ч и по боковому — до 40 км/ч. В стрелочном переводе Р50 1/9 также разрешено движение тепловоза по боковому направлению со скоростью до 40 км/ч, так как при этой скорости получены кромочные напряжения выше допустимых на 10 %, по деформации — на уровне, не приводящем к быстрому накоплению остаточных деформаций. Кроме того, при эксплуатационных испытаниях установлено, что при прохождении переводной кривой перевода Р50 1/9 с прокатом бандажей около 2 мм уменьшаются кромочные напряжения на 20 %, а отжатия примерно на 50 %, чем у колесных пар без проката.

Рычажная передача тормоза тележки

Тормозная рычажная передача позволяет равномерно распределять усилия между тормозными колодками и передавать его от поршня тормозного цилиндра на колесо локомотива. В конструкции тележки применен пневматический, индивидуальный (для каждого колеса) колодочный тормоз с двусторонним нажатием чугунных гребневых тормозных колодок на колеса тепловоза. Каждое колесо обслуживается одним тормозным цилиндром диаметром 8", № 553 через рычажную передачу с общим передаточным числом, равным 7,8. Тормозная рычажная передача позволяет равномерно распределять усилия между тормозными колодками и передавать его от поршня тормозного цилиндра на колесо локомотива. В конструкции тележки применен пневматический, индивидуальный (для каждого колеса) колодочный тормоз с двусторонним нажатием чугунных гребневых тормозных колодок на колеса тепловоза. Каждое колесо обслуживается одним тормозным цилиндром диаметром 8", № 553 через рычажную передачу с общим передаточным числом, равным 7,8.

Схема рычажной передачи тормоза для колесной пары (в данном случае второй) показано на рис. 209. Остальные колесные пары имеют аналогичную передачу. При подаче воздуха в тормозной цилиндр / шток его выдвигается и тормозные колодки 2 посредством рычажной передачи прижимаются к колесу 3. Все тормозные цилиндры работают синхронно. Две колесные пары (вторая и третья) только передней тележки тепловоза имеют привод ручного тормоза. Он приводится в действие вращением штурвала 5, установленного на левой стороне задней стенки кабины машиниста. Вращение по часовой стрелке соответствует затормаживанию. Тормозное усилие на колодки при ручном тормозе передается через зубчатую пару 6 и винтовую Рис 210 Регулятор выхода штока тормозного ци- передачу 7, соединенную цепью линдра 8 через направляющие ролики

/ — защитная труба, 2 —тяга, 3 — втулка, 4 — палец, передачей второй 5 — гайка, 6—пружина, 7— рычаг, о— скоба, 9— г г

шплинт и третьей колесных пар передней

тележки. Основные параметры передачи ручного тормоза определяются из расчета удержания тепловоза на уклоне 30 % о усилием на маховике 300—500 Н. Порядок и направление перемещения рычагов видны из схемы (цифры означают длину рычагов). Продольной, путем ее удлинения или укорочения, при помощи регулятора 10 можно регулировать рычажную передачу при износе колодок и их замене. По мере износа тормозных колодок необходимо регулировать выход штоков тормозных цилиндров в пределах 55—120 мм Для уменьшения выхода штоков следует укоротить продольную тормознуютягу регулятором (рис. 210) путем отвода скобы

и навинчивания на тягу 2 защитной трубы 1 и гайки 5 (вначале трубу, а потом гайку), установив требуемый выход штока. При выходе штока на 55 мм зазор между бандажом колеса и тормозной колодкой при полностью отпущенном тормозе должен быть 7 мм. После регулировки установить скобы S, для чего грани гаек необходимо расположить в одинаковой плоскости так, чтобы скобы их охватили. Пружины 6 должны удерживать скобы в положении законтренных гаек. и навинчивания на тягу 2 защитной трубы 1 и гайки 5 (вначале трубу, а потом гайку), установив требуемый выход штока. При выходе штока на 55 мм зазор между бандажом колеса и тормозной колодкой при полностью отпущенном тормозе должен быть 7 мм. После регулировки установить скобы S, для чего грани гаек необходимо расположить в одинаковой плоскости так, чтобы скобы их охватили. Пружины 6 должны удерживать скобы в положении законтренных гаек.

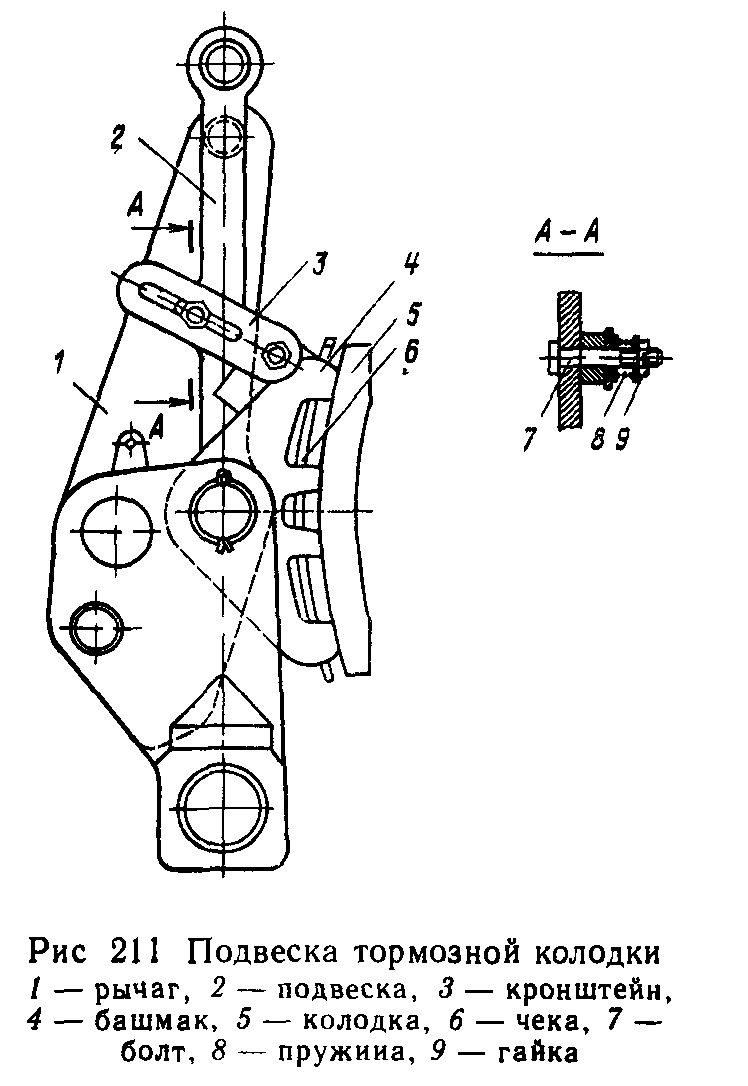

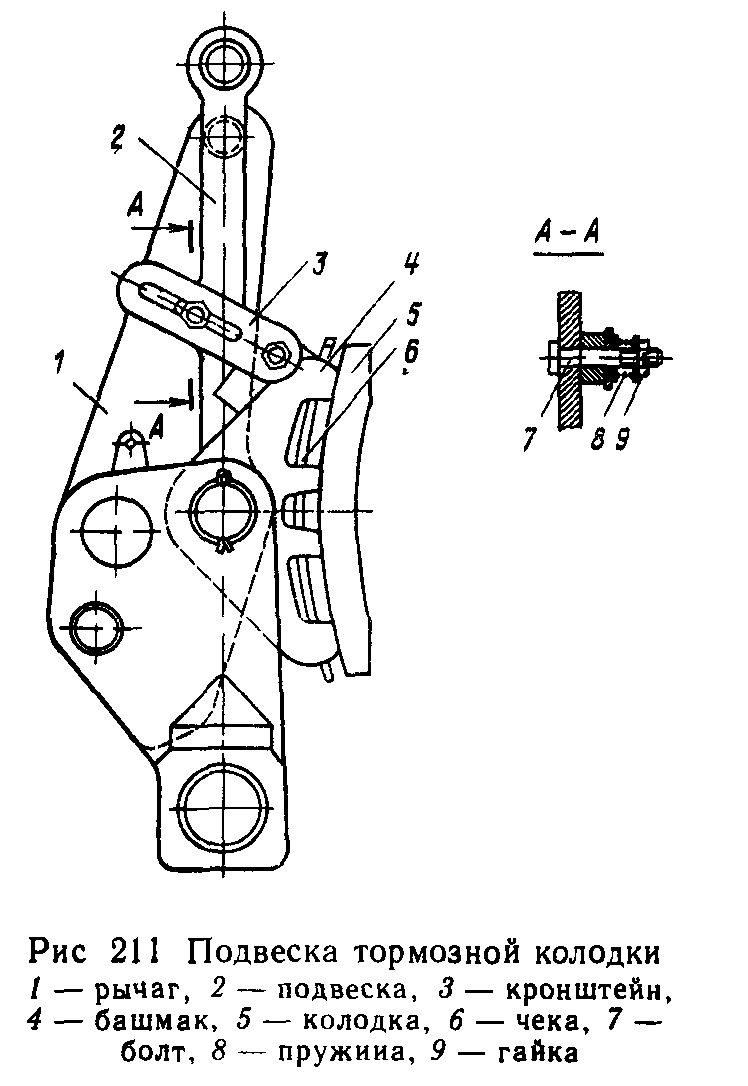

Подвески тормозных колодок (рис, 211) левой и правой стороны тележки (одной и той же стороны каждой оси колесной пары) соединены между собой поперечными соединительными балками — триангелями для придания рычажной передаче тормоза необходимой поперечной жесткости, предотвращающей сползание колодок с бандажа, и обеспечения синхронной работы тормоза. Подвески тормозных колодок (рис, 211) левой и правой стороны тележки (одной и той же стороны каждой оси колесной пары) соединены между собой поперечными соединительными балками — триангелями для придания рычажной передаче тормоза необходимой поперечной жесткости, предотвращающей сползание колодок с бандажа, и обеспечения синхронной работы тормоза.

Техническая характеристика тормоза тележки

Число тормозных цилиндров на тележку, шт 6

Минимально допустимая эксплуатационная толщина тормозной колодки, м 0,015 Площадь порщня тормозного цилиндра, см2 323,5 Усилие, развиваемое штоком тормозного цилиндра (при давлении воздуха 373 кПа), кН 9,962 Кпд рычажной передачи 0,9 Общее передаточное число рычажной передачи на один тормозной цилиндр 7,78 Расчетное нажатие колодок на ось, кН 126,224 Расчетный тормозной коэффициент 0,56 Действительное нажатие колодок на ось (при давлении воздуха 373 кПа), кН 139,56 Действительный тормозной коэффициент 0,619 Установочный выход штока тормозного цилиндра при зазоре между колодкой и бандажом 7 мм, мм 55 Максимальный эксплуатационный выход штока тормозного цилиндра, мм 120 Передаточное отношение привода ручного тормоза при кпд, равном

Передаточное число рычажной передачи при действии ручным тормозом

на одну колодку 4,14

Суммарное нажатие при действии ручным тормозом на два тормозных

колеса тепловоза, кН . . ... 194

Тормозной коэффициент при действии ручным тормозом 0,144

Расчетный тормозной путь при действии автоматического тормоза, м . 785

Обеспечение наибольшей тормозной эффективности при эксплуатации подвижного состава — важнейшая задача безаварийного движения на транспорте. Для выполнения этих условий тормозная сила колесных пар не должна превышать максимально возможную силу сцепления колес с рельсами.

1

2

|

Скачать 7.44 Mb.

Скачать 7.44 Mb. Подвески тормозных колодок (рис, 211) левой и правой стороны тележки (одной и той же стороны каждой оси колесной пары) соединены между собой поперечными соединительными балками — триангелями для придания рычажной передаче тормоза необходимой поперечной жесткости, предотвращающей сползание колодок с бандажа, и обеспечения синхронной работы тормоза.

Подвески тормозных колодок (рис, 211) левой и правой стороны тележки (одной и той же стороны каждой оси колесной пары) соединены между собой поперечными соединительными балками — триангелями для придания рычажной передаче тормоза необходимой поперечной жесткости, предотвращающей сползание колодок с бандажа, и обеспечения синхронной работы тормоза.