Тепловозы 2ТЭМ 10М. I устройство тепловоза расположение оборудования

Скачать 7.44 Mb. Скачать 7.44 Mb.

|

|

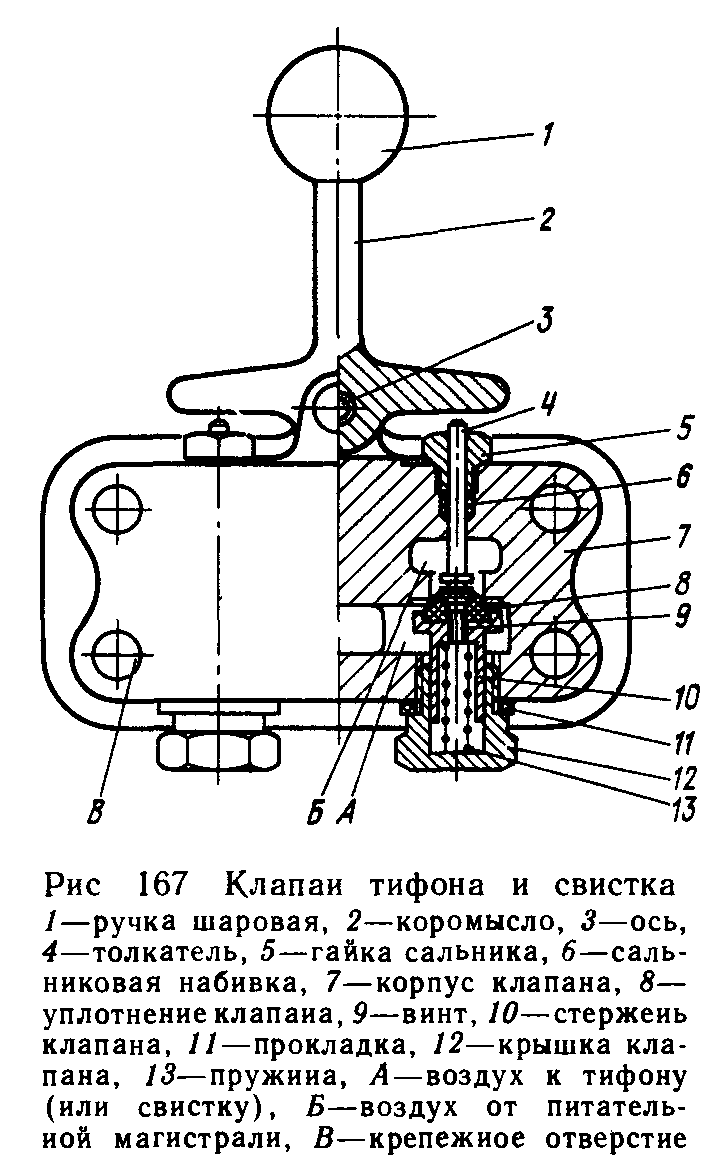

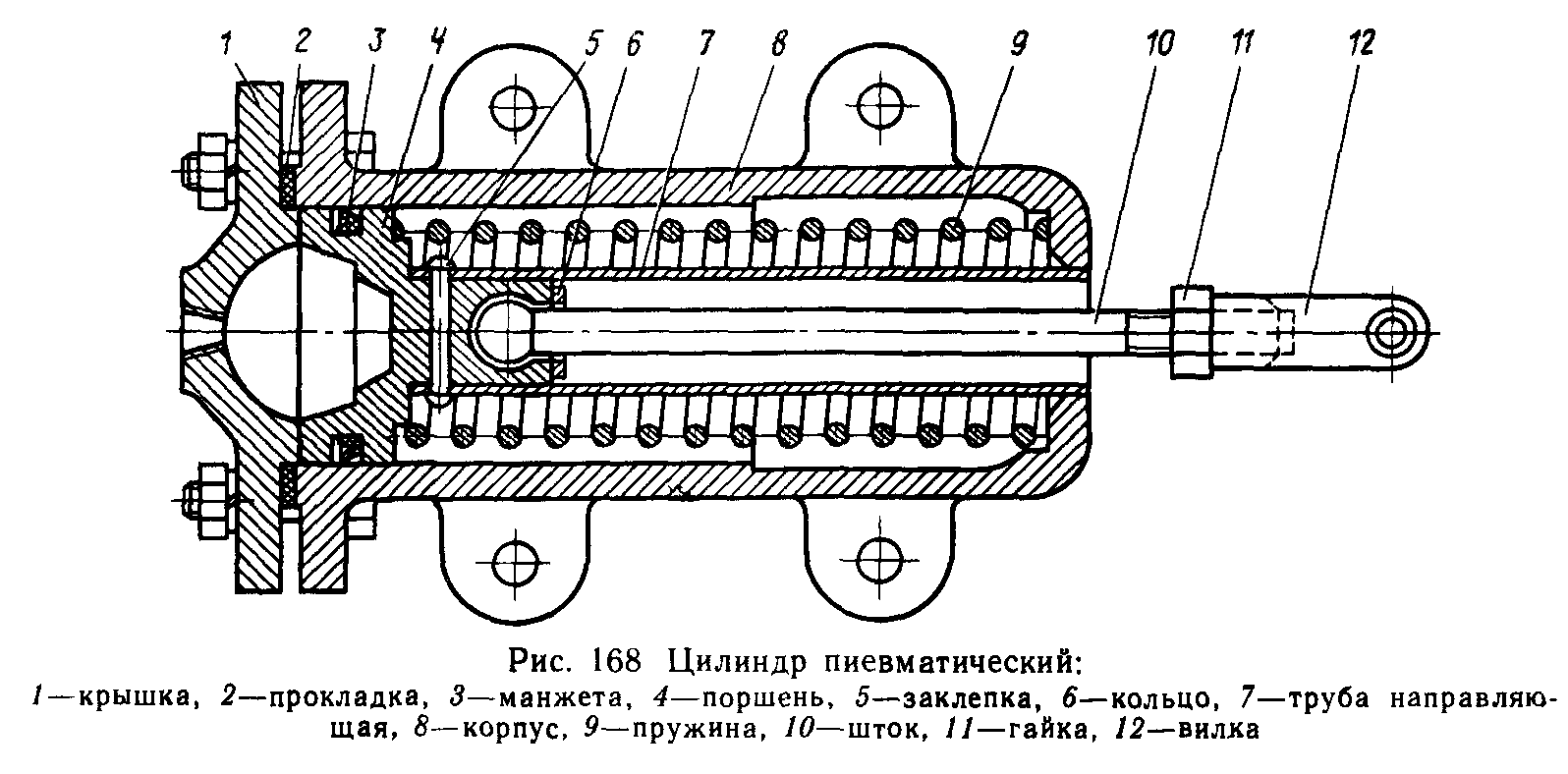

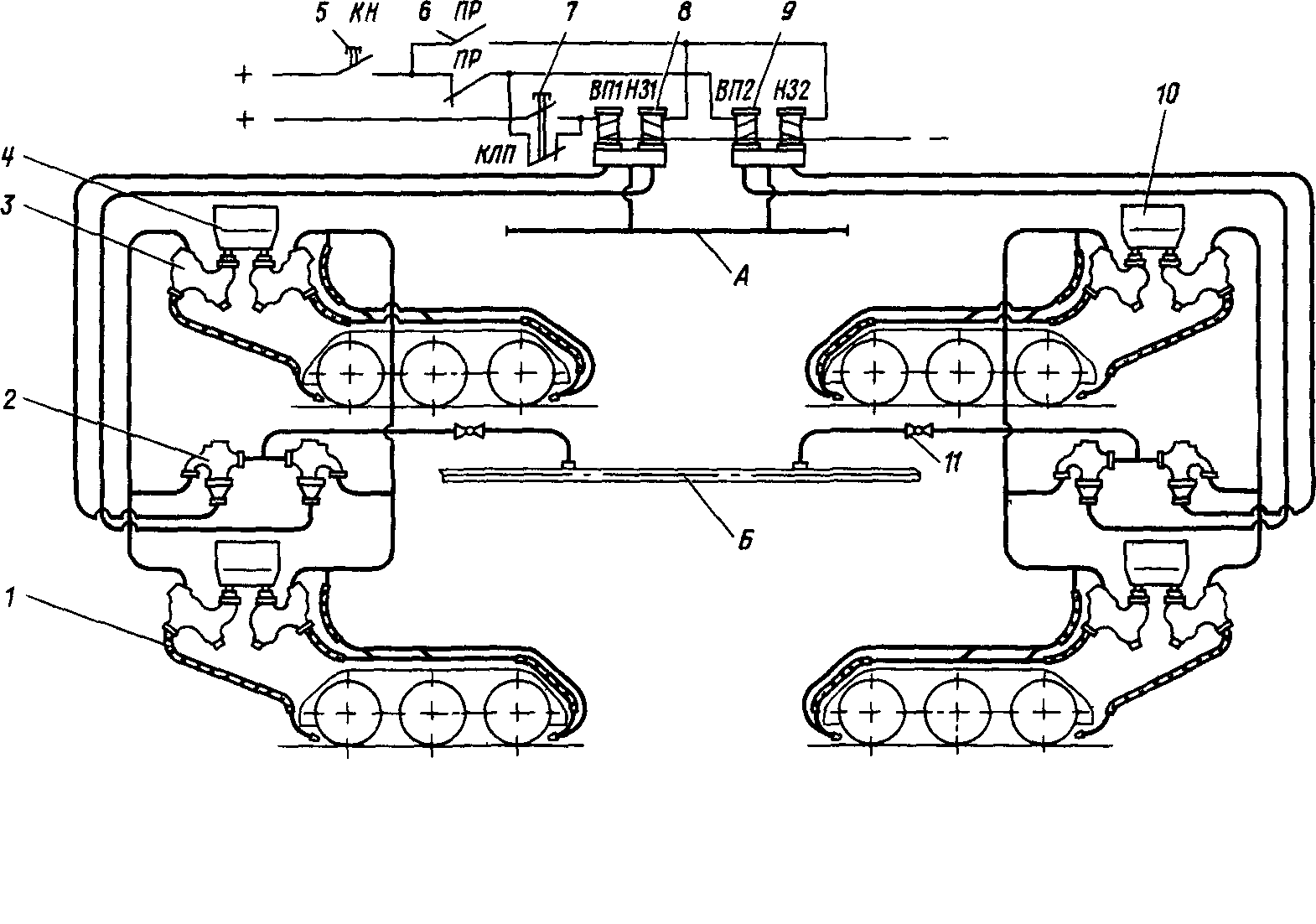

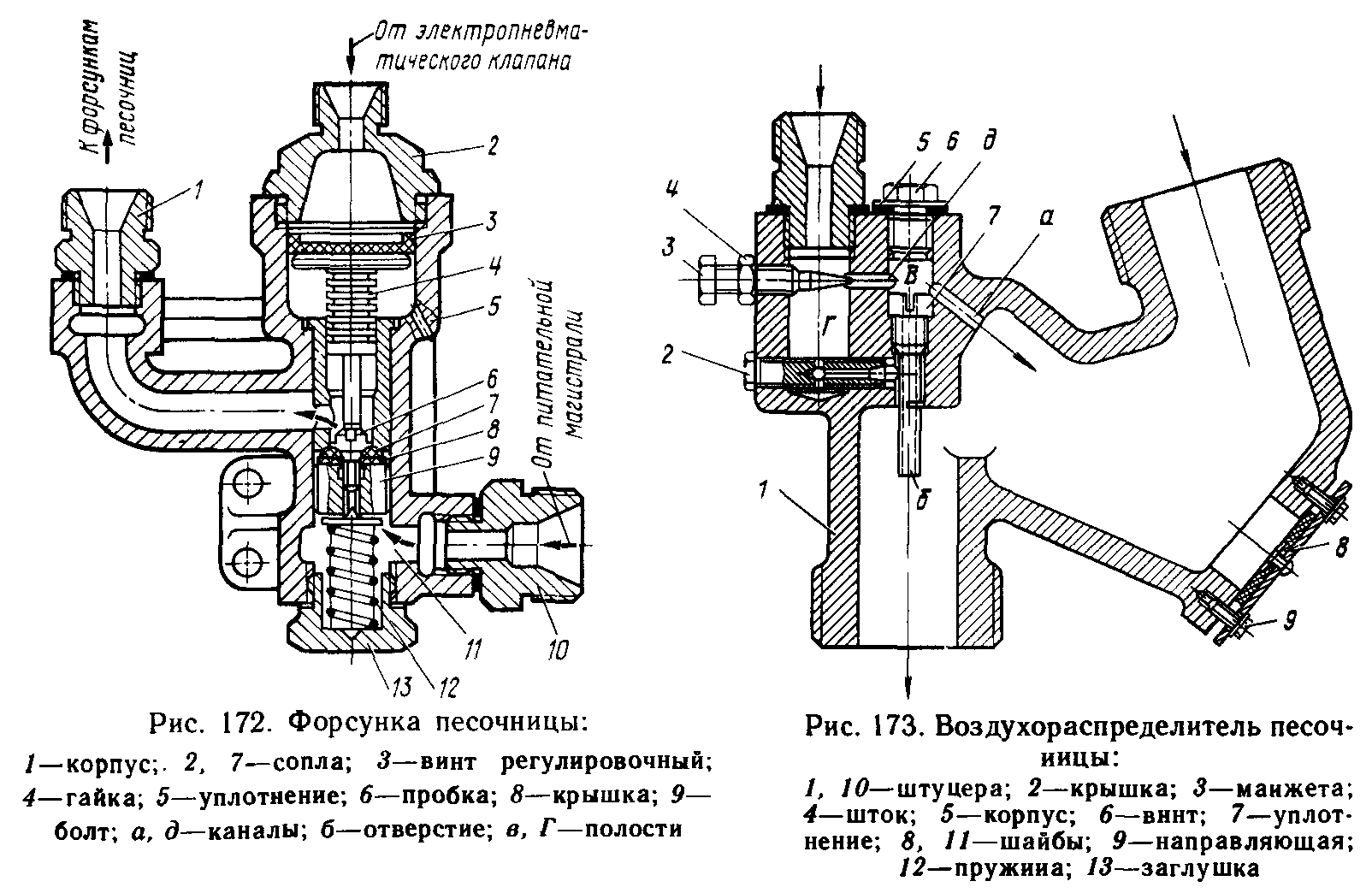

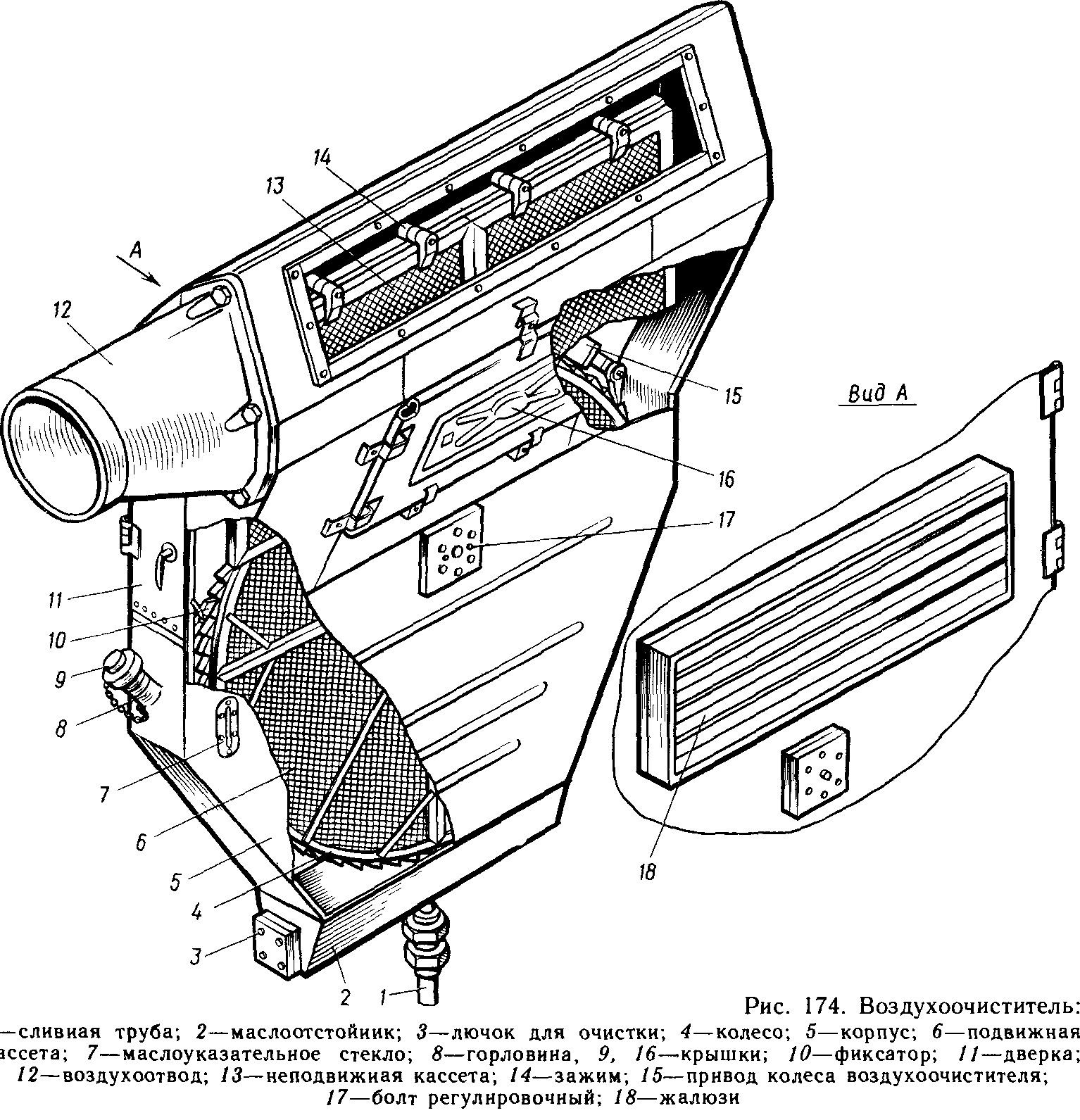

7 воздух подводится к цилиндрам 29 привода колес воздухоочистителей дизеля. Такой подвод обеспечивает периодический поворот колеса с фильтрующими кассетами через масляную ванну воздухоочистителей при переводах компрессора на холостой ход. Пневматическая система управления и обслуживания средней секции отличается от крайней следующими особенностями: в связи с отсутствием в тамбуре лобовых стекол (таких, как в кабине машиниста) в системе нет запорно-регулировочных кранов 4 и стеклоочистителей 3, а также клапана 2 и бака 1 для обмыва водой лобовых стекол, в связи с тем, что средняя секция не предназначена для автономной работы на железнодорожных путях МПС, тифон 7 не устанавливается, а вместо двойных клапанов 6 тифона и свистка устанавливается один клапан одинарный, такой же, как клапан 2, для управления только свистком.  Оборудование пневматической системы управления и обслуживания. Оборудование пневматической системы управления и обслуживания.Клапан тифона и свистка (рис. 167) служит для управления звуковыми сигналами машинистом и его помощником. В кабине машиниста установлены два клапана под раздвижными окнами: на правой стенке и на левой. Трубопроводы к ним смонтированы под внутренней обшивкой кабины. В корпусе клапана размещены два одинаковых по конструкции клапана, расположенных симметрично относительно оси рукоятки. Клапан обеспечивает подачу воздуха давлением 0,75—0,9 МПа к тифону или свистку. Стержень клапана 10 с уплотнением 8 сидит в седле корпуса под усилием пружины 13, закрывая доступ сжатому воздуху к тифону и свистку. При нажатии на шаровую ручку 1 вперед или назад коромысло 2 поворачивается вокруг оси 3 и через толкатель 4 отжимает от седла корпуса 7 стержень клапана 10 с уплотнением 8, при этом воздух из питательной магистрали через канал А поступает в зависимости от того, в какую сторону нажата рукоятка, через канал Б к тифону или через аналогичный канал к свистку. Клапан максимального давления 9 (см. рис. 166) служит для понижения давления с 0,75 — 0,9 МПа до 0,55 — 0,6 МПа и поддержания его. На заданное давление клапан регулируется винтом, после чего к нему прикрепляют бирку с указанием этого давления и клапан пломбируют. Цилиндр пневматический (рис. 168) предназначен для открывания и закрывания верхних или боковых жалюзи холодильной камеры тепловоза. При срабатывании электропневматического вентиля воздух давлением 0,75— 0,9 МПа из магистрали поступает в цилиндр через отверстие в крышке, давит на поршень 4, который, преодолевая сопротивление пружины 9, через шток 10, вилку 12, соединенную с рычагом привода жалюзи, приводит в движение рычажную систему и жалюзи открываются. При выключении электропневматического вентиля сжатый воздух через него из пневмоцилиндра уходит в атмосферу, при этом пружина 9 возвращает поршень в исходное положение и через рычажную систему жалюзи закрываются. Для лучшей центровки штока относительно поршня установлено кольцо 6, которое прикреплено электросваркой к хвостовику поршня. Для предотвращения перекоса поршня при движении -по цилиндрической части под действием сжатого воздуха или пружины к хвостовику поршня прикреплена направляющая труба 7. Для уплотнения поршня установлена резиновая манжета. Цилиндры пневматические для привода боковых жалюзи отличается от цилиндров для верхних жалюзи только более жесткой пружиной. Тифон 7 (см. рис. 166), установленный на крыше тепловоза, служит для подачи громкого многозонального звука. Уровень звукового давления должен соответствовать ОСТ 24.140.09—72. Для предотвращения забивания тифона  снегом перед ним установлен рассекатель — снегозащитный щиток. В дизельном помещении установлен тифон 17 для вызова машинистом своего помощника из дизельного помещения. Свисток 8 служит для подачи звукового сигнала небольшой громкости высокого тона. Он установлен под рамой тепловоза в районе кабины машиниста и приводится в действие сжатым воздухом, который поступает при воздействии на клапан 6. Поездные контакторы 11, 31 и реверсор 32 включаются дистанционно контроллером и рукояткой реверсора в зависимости от режима работы тепловоза. При этом электропневматические вентили, имеющиеся в этих аппаратах, срабатывают и перепускают воздух в пневматические приводы аппаратов, которые замыкают соответствующие электрические цепи. Электропневматический вентиль 10 срабатывает при нажатии кнопки «Отпуск тормозов» на пульте управления и перепускает воздух из системы к воздухораспределителю тормозной системы. Электропневматический клапан песочницы 33 при нажатии на педаль перепускает воздух к воздухораспределителям песочниц. Его работа описана в песочной системе. Электропневматический вентиль 14 управляет подачей воздуха к механизму выключения десяти топливных насосов дизеля. Для всех положений контроллера машиниста при работе дизеля на холостом ходу вентиль перепускает воздух в цилиндр механизма и один ряд топливных насосов отключается. При работе под нагрузкой подача воздуха в механизм выключения через вентиль прекращается и включаются все топливные насосы. Электропневматический вентиль 15 при пуске дизеля на «горячем» тепловозе (когда в питательной магистрали имеется воздух) перепускает воздух в полость ускорителя пуска дизеля, а ускоритель воздействует на регулятор частоты вращения вала дизеля и процесс пуска дизеля ускоряется. При переводе контроллера на рабочие позиции вентиль прекращает перепуск воздуха в полость ускорителя и регулятор работает нормально. Электропневматический вентиль при включении перепускает воздух к механизму выключения пяти топливных насосов дизеля. Он включается только на нулевой и 1-й позициях холостого хода, а также на 1-й позиции контроллера под нагрузкой. Электропневматический вентиль 16 срабатывает при нажатии кнопки «Вызов помощника» на пульте управления и перепускает воздух из системы к воздухораспределителю 18, который при этом перепускает воздух давлением 0,75—0,9 МПа к тифону 17. Электропневматические вентили 19, 20, 21, 22 управляют работой холодильника тепловоза. При автоматическом управлении холодильником вентили 19, 20, 22 включаются и выключаются датчиками температур системы автоматического регулирования в зависимости от температур охлаждаемых жидкостей. При включении вентилей воздух из системы через них поступает в пневмоцилиндры, при выключении они перепускают воздух из пневмоцилиндров в атмосферу. При неавтоматическом управлении холодильником эти вентили включаются тумблерами с пульта управления. Вентиль 21 включается тумблером с пульта управления и подает воздух в пневмоцилиндр пневмопривода гидромуфты 25 в случае выхода из строя узлов пневмопривода для смещения штока гидромуфты в крайнее положение и выведения вентилятора холодильника на максимальную частоту вращения. Стеклоочиститель служит для очистки наружной поверхности лобовых стекол кабины машиниста от атмосферных осадков и пыли. На тепловозе применен стеклоочиститель типа CJI-440E. Стеклоочиститель состоит из пневматического привода (рис. 169) и рычага со щеткой, установленного на ось привода. В корпусе 3 пневматического привода расположена зубчатая рейка 5, имеющая на цилиндрических поверхностях торцов уплотнения 2. Через сектор 4, ось и рычаг рейка 5 связана со щеткой. Перемещение зубчатой рейки в корпусе 3 осуществляется за счет изменения давления воздуха в полостях А л Б. Для этого одна из полостей сообщается через каналы с питательной магистралью, в то время как другая сообщается с атмосферой. Поочередное сообщение полостей Л и Б с атмосферой или питательной магистралью, а также укладка щеток в крайнее стационарное положение выполняются с помощью распределительного устройства, которое корпусом золотника 9 крепится к корпусу 3. Для включения стеклоочистителя в работу, регулирования скорости и цикличности работы щеток установлен запорно-регулировочный кран (рис. 170). Корпус 1 крана закрыт крышкой 5. В крышку ввернут регулировочный виит 6, который через болт 4 связан с золотником 2. Внутри золотника установлен подпружиненный клапан 3. Перемещение золотника в корпусе при помощи винта 6 дает возможность изменять длину канала 0, связанного с атмосферой, и соответственно изменять расход воздуха и скорость переме-   щения щеток, а также перекрывать или сообщать каналы Фи Г, открывая или прекращая доступ сжатого воздуха к пневматическому приводу стеклоочистителя. Перед включением в работу стеклоочистителя золотника 10 (см. рис. 161) находится в левом крайнем положении и своими полостями и уплотнениями соединяет канал М с каналом Р и полостью А, канал В с каналом J1 и разъединяет каналы J1 и Р. При соединении каналов Ф и Т (см. рис. 170) воздух из магистрали по каналам М и Р (см. рис. 169) поступает в полость А. Под давлением воздуха зубчатая рейка 5 перемещается вправо и через сектор 4 перемещает щетку стеклоочистителя. При перемещении рейки вправо из полости Б воздух вытесняется по каналам В и J1 в полость Е, перемещая вправо поршень 8, затем через отверстие в поршне отжимает подпружиненный клапан 6 и поступает в полость Д. Из полости Д воздух по каналу Г поступает в канал X запорно-регулировочного крана, откуда через канал О в атмосферу. Переместившись вправо, зубчатая рейка 5 пневмопривода открывает своим уплотнением 2 канал П. Воздух по каналу П из полости А поступит в полость Н и переместит вправо золотник 10. Переместившись, золотник вытеснит воздух из полости К через канал И в атмосферу и соединит канал Р с каналом JI, а канал М с В. Из питательной магистрали по каналам М и В воздух начнет поступать в полость Б, перемещая зубчатую рейку влево, а из полости А по каналам Р и Л будет вытесняться в полость Е и далее в атмосферу, как было описано выше. Переместившись влево, зубчатая рейка своим уплотнением откроет канал И, воздух из полости Б по каналу И поступит в полость К, золотник 10 переместится влево и цикл повторится. Для остановки стеклоочистителя необходимо ввертывать регулировочный винт 6 (см. рис. 170). При этом золотник 2 своим уплотнением перекрывает канал О, а клапан 3, упершись во внутренний торец корпуса, откроет доступ воздуха из питательной магистрали по каналам У, Ц, X в канал Г и полость Д пневматического привода (см. рис. 169). Перемещаясь влево под давлением воздуха, поршень 8 переместит влево золотник 10 и соединит полость Е через канал О с атмосферой. Одновременно воздух по каналу Т запорно-регулировочного крана, каналам М и Р пневматического привода будет поступать в полость А и передвинет вправо до упора зубчатую рейку, укладывая щетку в крайнее стационарное положение. Из полости Б воздух будет вытесняться по каналам В а Л в полость Е и далее через канал О в атмосферу. При дальнейшем вращении винта 6 (см. рис. 170) торец золотника 2 упирается в пояски корпуса и перекрывает доступ воздуха к стеклоочистителю. Песочная система Тепловоз ТЭ10М оборудован песочной системой (рис. 171), предназначенной для подачи песка в места контакта колес первой и четвертой колесных пар (при движении вперед), третьей и шестой (при движении назад). Преду- Рис 171 Схема песочной системы —шланг, 2—воздухораспределитель песочницы, 3—форсунки песочницы, 4—бункер песочный передний, 5—педаль песочницы, 6—контакты реверсора (ПР), 7—кнопка подачи песка под первую колесную пару, 8 9—электропневматические вентили, 10— песочный задний, 11—разобщительный кран, А—воздухопровод автоматики, 5—магистраль питательная  смотрена также подача песка под первую колесную пару как наиболее склонную к боксованию. смотрена также подача песка под первую колесную пару как наиболее склонную к боксованию.В каждой секции установлены по четыре бункера общей вместимостью 1016 кг. Два бункера расположены в передней части кабины машиниста и два — в задней — на стенке холодильной камеры. На средней секции песочные бункера установлены с двух сторон по типу задних бункеров. Отсутствует педаль КН и кнопка подачи песка КПП. Каждый бункер имеет заправочную горловину с сеткой и крышкой, предохраняющей бункер от попадания в него влаги, а также патрубки в нижней части для подсоединения двух форсунок. Одна форсунка предназначена для подачи песка при движении тепло- .воза «вперед», а другая — «назад». Подачей песка управляют из ведущей крайней секции. Одним из основных элементов пескоподачи является форсунка песочницы (рис. 172). От надежности ее работы и регулировки зависит эффективность использования песка для увеличения тяги. Песок в корпус форсунки поступает самотеком из бункера, а воздух в полость Г — через штуцер от воздухораспределителя песочницы. Поступающий в форсунку воздух разделяется на три потока: первый, по каналу а идет на рыхление песка в камеру смешивания, второй — через сопло 7 и третий — через сопло 2 и кольцевой зазор между соплом 7 и корпусом форсунки — на транспортировку песка под колесо. Количество подаваемого песка регулируется винтом 3, фиксируемым гайкой 4. Для очистки полости форсунки предусмотрено отверстие, закрытое крышкой 8. Воздух к форсункам поступает от питательной магистрали через воздухораспределитель песочницы (рис. 173), в корпусе 5 которого помещены шток 4 с манжетой 3, клапан с направляющей 9 и уплотнением 7, пружина 12. Пространство над поршнем сообщается с электропневматическим вентилем, а под клапаном — с питательной магистралью. При выключенном положе нии педали воздух от электропневматического вентиля не поступает и клапан под действием пружины закрыт. Площадь поршня с манжетой 3 рассчитана так, чтобы, как только через штуцер 10 воздух под давлением 0,55 — 0,6 МПа поступит от электропневматического вентиля, поршень, преодолевая давление воздуха питательной магистрали и пружины 12, отожмет клапан от седла, и воздух из питательной магистрали давлением 0,75 — 0,9 МПа через штуцер 1 поступит к двум форсункам, подающим песок под колеса одной из осей. Управляющая часть песочной системы (см. рис. 171) состоит из ножной педали 5, расположенной под пультом управления в нише для ног машиниста, контактов реверсора 6, кнопки подачи песка 7 под первую колесную пару, электропневматических вентилей 8 и 9 и соединительных проводов. Электропневматические вентили питаются током цепи управления. Действие песочной системы. Песок подается нажатием на педаль КН (см. рис. 171). При этом происходит замыкание электрической цепи и напряжение поступает на катушки электропневматических вентилей песочниц ВП1 и ВП2 или Н31 и Н32. Получив питание, электропневматические вентили пропускают сжатый воздух из воздухопровода автоматики в воздухораспределители песочниц 2 переднего или заднего хода и воздух из питательной магистрали через воздухораспределители поступает к форсункам 3. Один из воздухораспределителей, расположенных под полом кабины машиниста, подает воздух к форсункам, из которых песок попадает под колеса первой оси, а второй, находящийся в холодильной камере,— под колеса четвертой оси. При движении назад вторая пара воздухораспределителей перепускает воздух к форсункам шестой и третьей осей. Трубы, подводящие песок к колесам третьей и четвертой осей и имеющие длинные горизонтальные участки, оборудованы тремя дополнительными подводами воздуха для взрыхления и проталкивания песка через концевые шланги к месту контакта колес с рельсами. Под первую колесную пару крайних секций дополнительно предусмотрена индивидуальная подача песка путем нажатия кнопки КЛП. При экстренном  торможении локомотива, следующего со скоростью более 10 км/ч, краном машиниста № 395.000-3 (в VI положении ручки) замыкается цепь питания катушек электропневматических вентилей и под колесные пары подается песок. При снижении скорости движения до 10 км/ч цепь питания вентилей разрывается контактом реле РУ21 и подача песка под колесные пары прекращается. Фильтрация воздуха и средства пожаротушения Воздух, необходимый для продувки и зарядки цилиндров дизеля, всасывается турбокомпрессором из атмосферы. Но атмосферный воздух содержит во взвешенном состоянии твердые минеральные частицы, которые, попадая в цилиндры дизеля, ускоряют износ поршневых колец и втулок цилиндров. Для очистки воздуха, потребляемого дизелем, на тепловозе установлены два однотипных воздухоочистителя непрерывного действия. Один воздухоочиститель очищает воздух, поступающий в правый турбокомпрессор, другой — в левый. Воздухоочиститель- (рис. 174) имеет корпус 5, нижняя часть которого образует масляную ванну. Корпус сварен из уголков и обшит штампованным   листовым металлом. На стороне, обращенной к стенке кузова, имеется проем для забора воздуха снаружи. При необходимости воздух можно забирать из кузова тепловоза, для чего на торцовых стенках корпуса имеются проемы, закрывающиеся дверками. В верхней части корпуса к торцовой стенке приварен фланец, с помощью которого к воздухоочистителю через компенсирующее уплотнение подсоединяется воздухоотвод 12, соединяющий воздухоочиститель с турбокомпрессором. В наклонной стенке корпуса имеется проем для доступа к фильтрующим элементам. Проем закрывается съемной крышкой 16. К нижней части корпуса приварен маслоотстойник, из которого под раму тепловоза выведена сливная труба 1 с муфтовым краном для слива отстоя. Корпус от грязи очищают через лючок 3 маслоотстойника. Для заправки воздухоочистителя маслом предусмотрена горловина 8, закрытая крышкой 9. Внутри корпуса размещены две ступени фильтрующих элементов. Первая ступень — это четыре подвижные четкообразные кассеты 6, закрепленные в сварном корпусе колеса 4. Набраны кассеты из четырнадцати сеток, из них восемь гофрированных с ячейками 5x1,2 мм и шесть плоских с ячейками 3,2 х 0,8 мм. Сетки заключены в металлическую рамку. На ободе колеса приварена зубчатая лента, через которую приводом 15 осуществляется вращение колеса. Положение колеса 4 в корпусе регулируется с помощью болтов 17. Вторая ступень состоит из двух неподвижных очистительных кассет 13. Набраны кассеты из 21 сетки, из них: две наружные плоские с размером ячейки 7Х 1,2 мм; средняя разделительная сетка с размером ячейки 5x0,7 мм и восемнадцать сеток с размером ячейки 1,6x0,4 мм. Все сетки вставлены в металлическую рамку. В корпусе воздухоочистителя кассеты крепят с помощью зажимов 14. .Для поворота колеса 4 с сетчатыми кассетами используется пневматический привод (рис. 175), состоящий из корпуса 2, закрытого с двух сторон крышками 3 и 12, и поршня. Поршень состоит из диска 9, нажимной шайбы

Воздух к приводу подводится со стороны крышки 12 от регулятора давления тормозного компрессора. Рабочий ход осуществляется при подаче воздуха регулятором давления компрессора, при этом воздух поступает в цилиндр и поршень, перемещаясь вправо, поворачивает колесо воздухоочистителя. При выпуске воздуха регулятором давления в атмосферу поршень под действием пружины 8 возвращается в исходное положение, при этом колесо от проворачивания в обратном направлении удерживается фиксатором, установленным на противоположной стороне колеса. Положение штока 7, несущего упор 5, фиксируется относительно колеса винтом 6 в крышке 3. За один час колесо воздухоочистителя совершает I —1,5 оборота. При каждом срабатывании регулятора давления компрессора упор 5 смещает зубчатую ленту колеса воздухоочистителя на 70—80 мм. Секции подвижной кассеты погружаются- в масляную ванпу на высоту каждого поворота колеса, промываются в ней и на эту же высоту поднимаются вверх, покрываясь свежей масляной пленкой. Проем в боковой стенке кузова для прохода воздуха в воздухоочиститель закрыт жалюзи. Привод жалюзи осуществляется из кузова тепловоза и имеет три фиксированных положения: открытое, закрытое и промежуточное. При переходе на забор воздуха из дизельного помещения необходимо открыть боковые дверки, а жалюзи закрыть. Чтобы не допустить работу дизеля с закрытыми жалюзи и боковыми дверками, привод жалюзи сблокирован с боковыми дверками. Наружный воздух через жалюзи воздухоочистителя попадает на подвижные очистительные кассеты. Проходя через подвижные кассеты, воздух изменяет направление движения, а частицы пыли из-за большей инерционности летят прямолинейно и сталкиваются с проволочками сеток, смоченных маслом. Масляная пленка улавливает частицы пыли. Далее воздух проходит через неподвижные кассеты, где дополнительно очищается. Тут же задерживаются и частицы масла, захватываемые воздухом с сеток подвижных кассет. При заборе воздуха из дизельного помещения воздух очищается только в неподвижных кассетах. Уровень масла в воздухоочистителе контролируется по рискам маслоуказательного стекла. Повышение уровня масла, а также увеличение частоты вращения колеса воздухоочистителя вызывают повышенный унос масла. При этом масло, не полностью задерживаясь в неподвижных кассетах, с воздухом будет попадать в дизель. Загрязнение кассет воздухоочистителя дизеля приводит к увеличению аэродинамического сопротивления воздухоочистителя, что вызывает уменьшение давления наддува дизеля, ухудшение процесса сгорания топлива в цилиндрах и, как следствие, снижение мощности дизеля. Поэтому в процессе эксплуатации кассеты периодически необходимо промывать, корпус воздухоочистителя очищать от отложений, вовремя удалять осадок из отстойника. В летнее время в воздухоочиститель заливают масло, применяемое для смазки дизеля, в зимнее — смесь, состоящую из 50 % дизельного масла и

Фильтры очистки воздуха, охлаждающего электрические машины. Воздух для охлаждения тягового генератора и тяговых электродвигателей засасывается центробежными вентиляторами снаружи тепловоза через проемы в кузове. В проемах или во всасывающих каналах установлены фильтры очистки воздуха. Фильтрующие элементы фильтров одинаковы по конструкции и состоят из двух слоев стальной сетки № 4,5-0,7 и одного слоя стальной сетки № 5-1,2. Сетки заключены в рамку. Во время сильного снегопада, дождя и пылевых бурь воздух для охлаждения электрических машин забирается из кузова тепловоза. Для этого на всасывающих каналах имеются заслонки или дверки, изменением положения которых можно перейти на забор воздуха из кузова. В данном случае плотно закрывают все двери и люки, а на откидные окна устанавливают фильтры. Средства пожаротушения. Каждая секция тепловоза оборудована установкой пенного пожаротушения, двумя углекислотными огнетушителями ОУ-5, одним огнетушителем ОХПВ-10, ведром, совком и автоматической пожарной сигнализацией. Установка пенного пожаротушения предназначена для тушения пожаров, возникающих на тепловозе, а также на других объектах, расположенных в пределах длины шлангов и дальности струи пены установки.   Установка (рис. 176) состоит из резервуара 5, трубопровода с кранами 9 и 10, гибких шлангов 7 и двух генераторов 13 высокократной пены, расположенных в передней части секции (в районе левой входной двери) и в задней части (на передней стенке холодильной камеры). Установка пенного пожаротушителя приводится в действие открытием одного из пусковых кранов 8 или 14 (пост I или пост II). Через открытые пусковые краны воздух из главных воздушных резервуаров по трубопроводу поступает в резервуар 5. При приведении в действие установки водный раствор пенообразователя под давлением поступает из резервуара по трубопроводу 12 в генератор пены. Образующуюся струю пены направляют на горящие предметы, пена обволакивает их и горение прекращается. Пена по своему составу безвредна и не оказывает никакого воздействия на кожу и одежду человека. В трубопровод, подводящий воздух к резервуару 5, вварена бонка с отверстием диаметром 1 мм, которое предназначено для стравливания воздуха из трубопровода при недостаточной плотности пускового крана, а также после опробования системы или использования установки при тушении пожара. Для предотвращения попадания пены в воздухопровод на трубе подвода воздуха к резервуару устанавливается предохранительное кольцо 17 из фольги толщиной 0,018 мм, которое подлежит замене после каждого случая пользования установкой. гг  Генератор высокократной пены 13 предназначен для образования огнегасящей пены и направленной подачи ее в район очага пожара. Водный раствор пенообразователя через разобщительный пробковый кран 18 попадает во внутреннюю полость а корпуса центробежного распылителя 19 и через тангенциальные прорези б проходит внутрь вихревой камеры 20. Из вихревой камеры раствор выходит через сопловое отверстие диаметром 8,4 мм в виде резко расширяющейся распыленной струи, которая врывается через коллектор 21 в диффузор 22 корпуса генератора пены, увлекая за собой воздух из атмосферы. Образование пены происходит путем выдувания через ячейки сетки пенных пузырьков, образующихся из водного раствора пенообразователя. Насадок 24 служит для придания направления струе, а кран 18— для приведения генератора пены в действие или прекращения его работы. Во время текущих ремонтов проверяют качество пенообразования. Для этого генератор пены направляют в какую-нибудь емкость (например, ведро), открывают один из пусковых кранов, а затем — кран на генераторе пены. После того как емкость будет заполнена пеной, ее закрывают крышкой и дают пене отстояться. Замеряют объем жидкости, получившийся после отстоя, и частное от деления объема использованной емкости на объем жидкости и будет кратностью выхода пены. Кратность не должна быть менее 70. После проведения испытания оставшийся раствор полностью сливают, а установку промывают горячей водой и продувают воздухом, после чего заправляют резервуар новым раствором. При кратности выхода пены меньше 70 необходимо проверить состояние пакета сеток генератора пены. Сетки должны быть туго натянуты, а их ячейки — чистыми. Осматривают центробежный распылитель и проверяют соосность его соплового отверстия с диффузором корпуса генератора. При возникновении пожара локомотивная бригада обязана немедленно остановить дизель горящей секции и остановить поезд. Для тушения пожара открывают любой из пусковых кранов установки, берут генератор пены, расправляют шланги и, направив генератор пены на горящий объект, открывают кран генератора. |