Тепловозы 2ТЭМ 10М. I устройство тепловоза расположение оборудования

Скачать 7.44 Mb. Скачать 7.44 Mb.

|

|

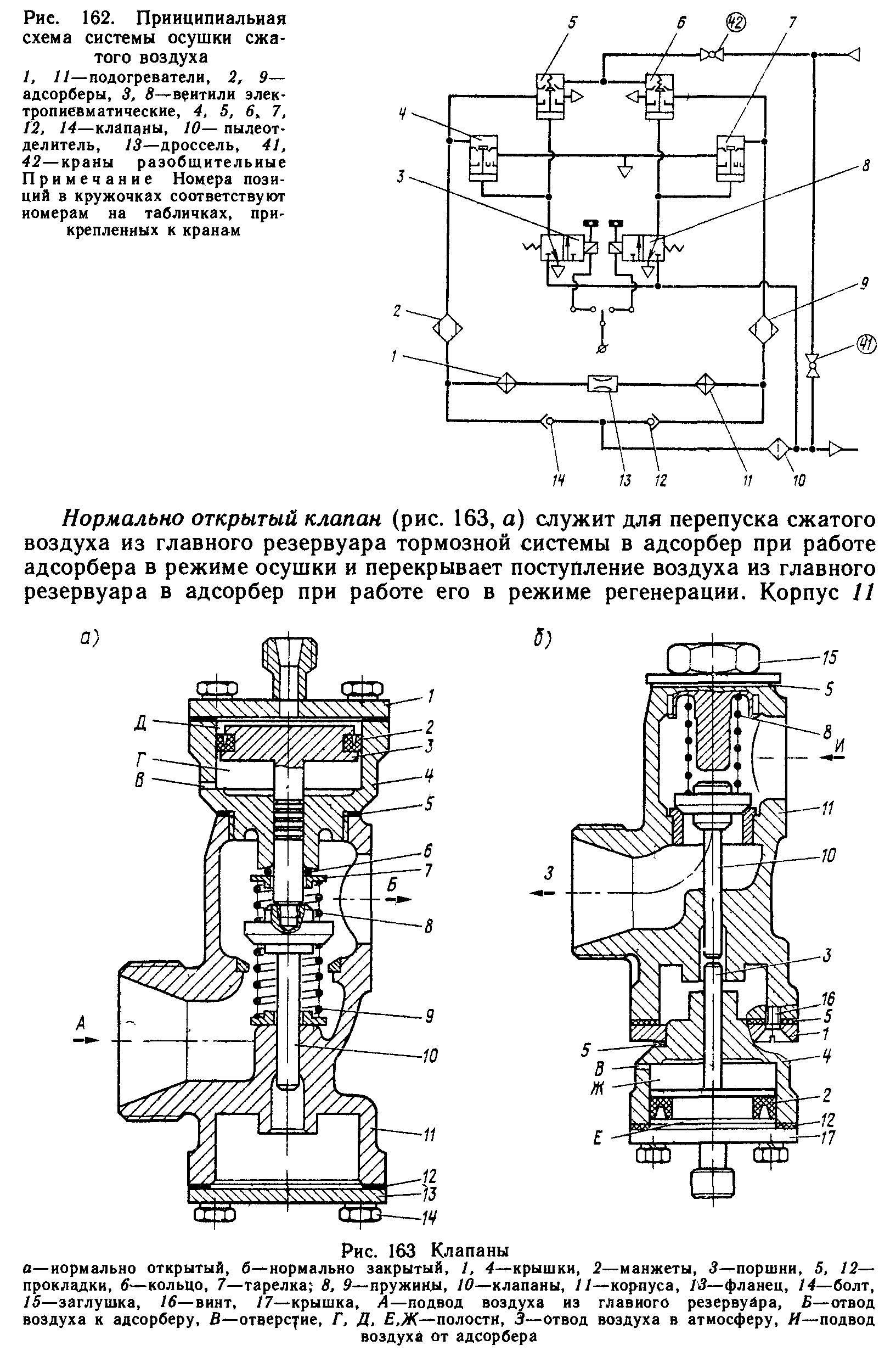

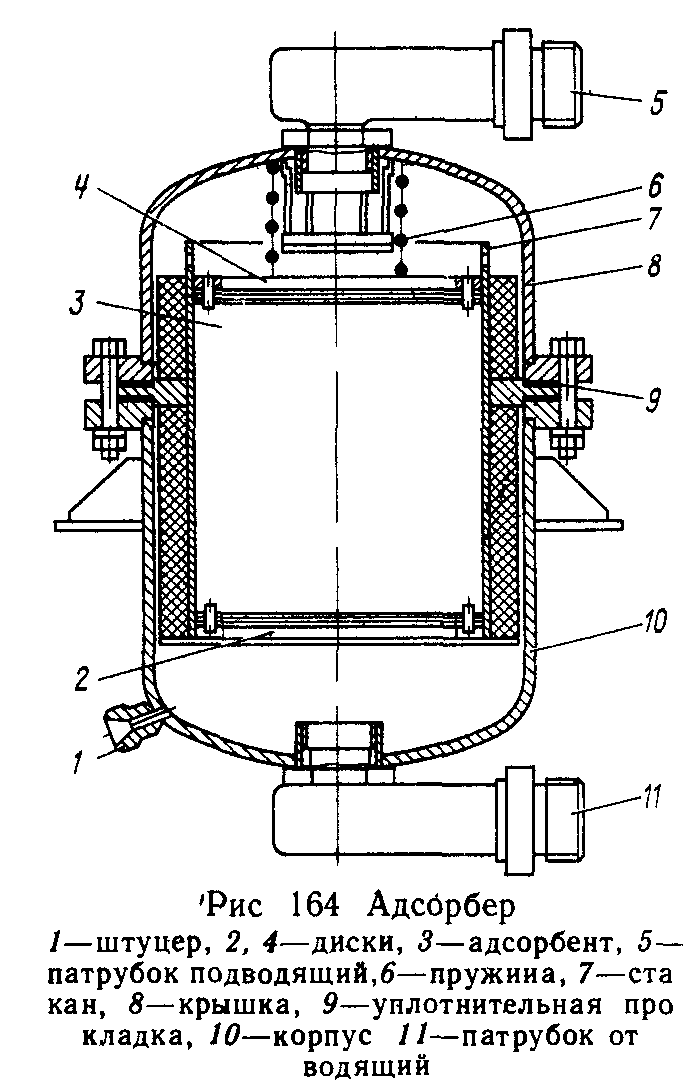

KU и К16 На ведомой средней секции должны быть закрыты краны: К11, К12, К13, К16, К26, К27, К28, а остальные открыты. На ведомой крайней секции закрыты краны: К2, К.4, К5, К7, Kll,К12, К13, К16, а остальные открыты, т. е. по сравнению с ведущей секцией дополнительно закрыты краны К.12 и К13 к регулятору давления № ЗРД и кран К7 устройства блокировки тормозов, а открыт концевой кран К1 тормозной магистрали. При включении в работу системы осушки воздуха 26 кран К15 закрывают, а К14 открывают. При ее отключении кран К15 открывается, а К14 закрывается. Влечение тормозов одиночно следующего локомотива. При отправлении одиночно следующего тепловоза автоматический тормоз включается и его тормозная магистраль должна быть заряжена до давления 0,53 — 0,55 МПа, а в питательной магистрали поддерживается давление 0,75 — 0,9 МПа. При этом воздухораспределители включаются на груженый режим и концевой кран К1 тормозной магистрали крайней секции перекрывается; положение остальных кранов и режимов воздухораспределителей такое же, как и при работе автотормозов тепловоза с составом. Торможение и отпуск производятся главным образом краном вспомогательного тормоза. Включение тормозов тепловоза, пересылаемого в холодном состоянии. Тепловозы типа ТЭ10М могут пересылаться в недействующем (холодном) состоянии в поездах в одиночном порядке и сплотками. В этом слу.чае воздухораспределители включаются на средний и горный режимы. На крайних секциях остаются открытыми краны Kl, Kll,К18, К19, К.20, К21, К22, К23, К24, К25, а остальные закрыты. На средней секции остаются открытыми краны К.1, К2, К11, К18, К19, К20, К21, К22, К23, К24, К25, КЗО, а остальные закрыты. При торможении и отпуске на недействующем тепловозе тормоза срабатывают так же, как и при движении тепловоза с составом. Разница лишь в том, что при торможении сжатый воздух поступает в питательный резервуар 30 через обратный клапан не из питательной, а из тормозной магистрали. Включение тормозов при следовании сдвоенных поездов, имеющих изолированные тормозные магистрали. В этом случае необходима синхронизация работы кранов машиниста головного и второго локомотивов, которая обеспечивает управление тормозами с головного локомотива сдвоенных поездов; снятие с режима тяги локомотива второго поезда в момент начала торможения; возможность полного служебного или экстренного торможения обоих поездов со второго локомотива, включенного в режим синхронизации; возможность торможения вспомогательным тормозом без выключения режима тяги. При синхронизации работы кранов машиниста на головном локомотиве тормоза и краны включаются так, как для следования тепловоза с составом. На ведущей секции локомотива второго поезда выполняются следующие операции: к трубопроводу синхронизации, концевой кран К2 которого окрашен в зеленый цвет, подсоединяется тормозная магистраль первого поезда, открывается кран К4, а концевой кран К1 тормозной магистрали перекрывается; на ручке крана машиниста устанавливается скоба, удерживающая ручку крана машиниста в IV положении — перекрывши с питанием, но не препятствующая выполнению полного служебного и экстренного торможения. При таком соединении тормозная магистраль первого поезда является как бы «уравнительным резервуаром» крана машиниста ведущей секции второго поезда, что позволяет управлять тормозами сдвоенного поезда из головного тепловоза. Остальные положения кранов и режимы такие же, как на головном локомотиве. При таком включении тормоза изменение давления в тормозной магистрали головного поезда передается в полость над уравнительным поршнем крана машиниста тепловоза второго поезда и вызывает соответствующее срабатывание его уравнительного органа, управляющего тормозной магистралью второго поезда. Это ускоряет процесс торможения и отпуска, а также уменьшает перепад давления в тормозной магистрали при утечке сжатого воздуха в сравнении с управлением тормозами при сквозной магистрали. Система осушки сжатого воздуха Перед поступлением сжатого воздуха в питательную магистраль тормозной системы, чтобы исключить конденсацию влаги в элементах пневматических систем, на тепловозе предусмотрена осушка воздуха. Для включения системы осушки в работу необходимо открыть кран 42 (рис. 162), закрыть кран 41, а тумблер ТО «Адсорбер» на пульте управления установить в одно из рабочих положений «Правый» или «Левый». При получении питания вентиль 3 открывает подачу сжатого воздуха под поршни клапанов 4 и 5. При этом клапан 4 открывается, а клапан 5 закрывается. В это время вентиль 8 находится в обесточенном состоянии и управляемый им клапан 6 открыт-, а клапан 7 закрыт. В данном случае влажный воздух из главного резервуара тормозной системы поступает через разобщительный кран 42 и клапан 6 в адсорбер 9. В адсорбере воздух осушается и через обратный клапан 12 поступает в пылеотделитель 10, после чего в питательную магистраль тормозной системы. Адсорбер 9 в данном случае работает в режиме осушки. Часть осушенного воздуха после адсорбера 9 ответвляется, проходит через подогреватель И, дроссель 13, подогреватель 1 и поступает в адсорбер 2. Проходя через адсорбер 2, подогретый сухой воздух разогревает находящийся в нем адсорбент и через клапан 4 уходит в атмосферу. Вместе с воздухом из адсорбера 2 удаляется влага, накопившаяся в адсорбенте. Адсорбер работает в режиме регенерации. Аналогичный процесс произойдет, если питание получит вентиль 8. При этом клапан 6 закроется, а клапан 7 откроется. Адсорбер 2 станет работать в режиме осушки, а адсорбер 9 — в режиме регенерации. Переключение режимов работы адсорберов производится переводом тумблера ТО из одного рабочего положения в другое через каждые четыре часа работы.  клапана с одной стороны закрыт крышкой 4, ас другой — фланцем 13. В полость крышки 4 установлен поршень 3. Закрывается полость крышкой

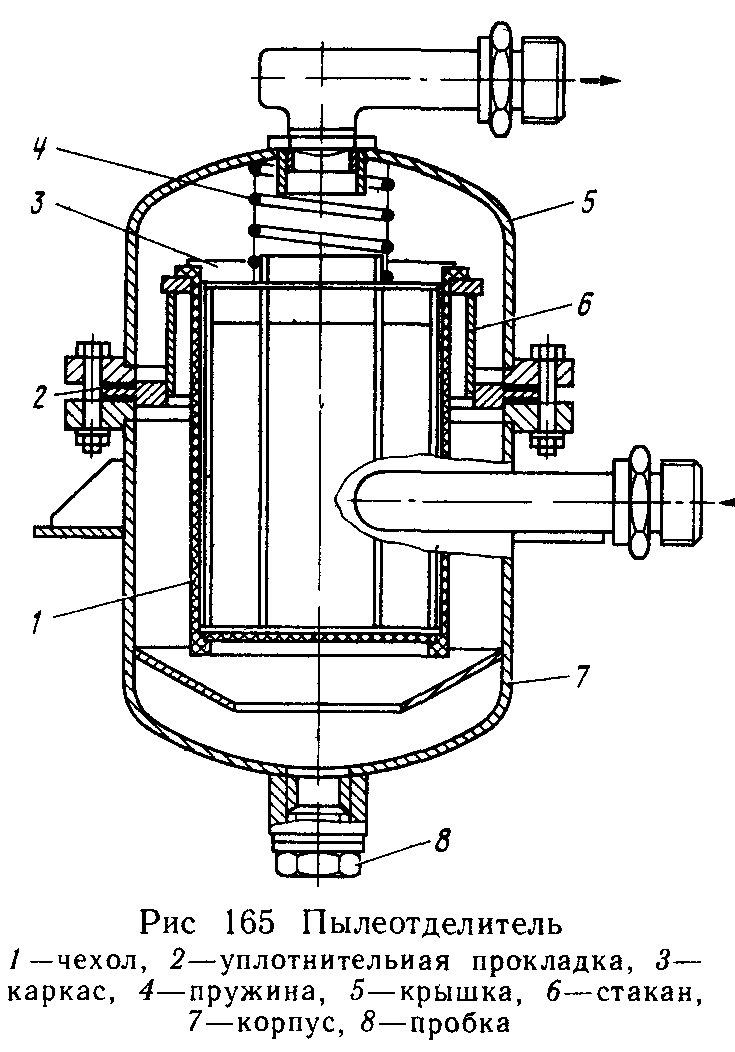

Нормально закрытый клапан (рис. 163, б) служит для выпуска воздуха в атмосферу из адсорбера, работающего в режиме регенерации, и перекрытия выхода воздуха в атмосферу из адсорбера, работающего в режиме осушки. Корпус И клапана с одной стороны закрыт заглушкой 15, а с другой — крышками / и 4. В полость крышки 4 установлен поршень 3 и уплотнен манжетой 2. Отэерстием В полость Ж соединена с атмосферой. Внутри корпуса установлен клапан 10. Когда сжатый воздух от электропневматического клапана не подводится в полость А, пружина 8 прижимает клапан 10 к седлу, перекрывая выпуск воздуха из адсорбера в атмосферу. При подводе сжатого воздуха в полость Е поршень 3 нажимает на клапан 10, отжимает его от седла и открывает проход воздуха из адсорбера в атмосферу.  Адсорбер (рис. 164) имеет, корпус 10 и крышки 8, соединенные болтами. Внутри корпуса установлен стакан 7, вокруг которого уложена изоляция из мягкой теплоизоляционной базальтовой плиты. В стакан (в верхней и нижней частях) установлены диски 2 и 4, имеющие по 55 отверстий диаметром 18 мм. Объем стакана между дисками заполнен адсорбентом 3 — материалом в виде гранул, обладающим высокой влагопоглощающей способностью. Чтобы адсорбент не просыпался через отверстия дисков, между дисками и адсорбентом проложены сетки. Верхний диск поджат к адсорбенту пружиной 6, что исключает перемещение гранул относительно друг друга при различного рода. В режиме осушки воздух к адсорберу подводится через патрубок 5, проходит через адсорбент и осушенный отводится через патрубок 11. Для удаления накопившейся в адсорбенте влаги необходимо периодически отключать подвод воздуха от главного резервуара и пропускать через адсорбер подогретый воздух. Подводится подогретый воздух через штуцер 1, а отводится через патрубок 5 с последующим выбросом в атмосферу. Адсорбер (рис. 164) имеет, корпус 10 и крышки 8, соединенные болтами. Внутри корпуса установлен стакан 7, вокруг которого уложена изоляция из мягкой теплоизоляционной базальтовой плиты. В стакан (в верхней и нижней частях) установлены диски 2 и 4, имеющие по 55 отверстий диаметром 18 мм. Объем стакана между дисками заполнен адсорбентом 3 — материалом в виде гранул, обладающим высокой влагопоглощающей способностью. Чтобы адсорбент не просыпался через отверстия дисков, между дисками и адсорбентом проложены сетки. Верхний диск поджат к адсорбенту пружиной 6, что исключает перемещение гранул относительно друг друга при различного рода. В режиме осушки воздух к адсорберу подводится через патрубок 5, проходит через адсорбент и осушенный отводится через патрубок 11. Для удаления накопившейся в адсорбенте влаги необходимо периодически отключать подвод воздуха от главного резервуара и пропускать через адсорбер подогретый воздух. Подводится подогретый воздух через штуцер 1, а отводится через патрубок 5 с последующим выбросом в атмосферу.Обратный клапан обеспечивает проход осушенного воздуха из адсорбера в питательную магистраль тормозной системы, а при работе адсорбера в режиме регенерации перекрывает сообщение питательной магистрали с адсорбером. Внутри корпуса установлен клапан. При подводе сжатого воздуха клапан отжимается и открывает проход осушенного воздуха из адсорбера в питательную магистраль. При подводе воздуха с противоположной стороны клапан опускается под собственным весом и перекрывает доступ воздуха к адсорберу.  (рис. 165) размещен в корпусе, закрытом крышками аналогично адсорберу. Внутри корпуса установлен стакан 6, на который опирается каркас 3 с надетым на него чехлом 1 из фильтрующей ткани. Каркас поджимается к стакану пружиной 4. Воздух к отделителю подводится со стороны цилиндрической поверхности корпуса, проходит через фильтрующий элемент и через патрубок в крышке 5 отводится в питательную магистраль. Для периодического удаления скопившейся пыли на дне корпуса предусмотрено отверстие, закрытое пробкой 8. (рис. 165) размещен в корпусе, закрытом крышками аналогично адсорберу. Внутри корпуса установлен стакан 6, на который опирается каркас 3 с надетым на него чехлом 1 из фильтрующей ткани. Каркас поджимается к стакану пружиной 4. Воздух к отделителю подводится со стороны цилиндрической поверхности корпуса, проходит через фильтрующий элемент и через патрубок в крышке 5 отводится в питательную магистраль. Для периодического удаления скопившейся пыли на дне корпуса предусмотрено отверстие, закрытое пробкой 8.Подогреватель служит для подогрева сжатого воздуха, предназначенного для регенерации адсорбента. Воздух нагревается выпускными газами дизеля. Подогреватель выполнен в виде змеевика, состоящего из одного колена, и установлен в выпускные трубы. Для ограничения расхода воздуха, необходимого на регенерацию адсорбента, в трубопроводе между подогревателями установлен дроссель. Функцию дросселя выполняет ниппель с осевым отверстием диаметром 2 мм.

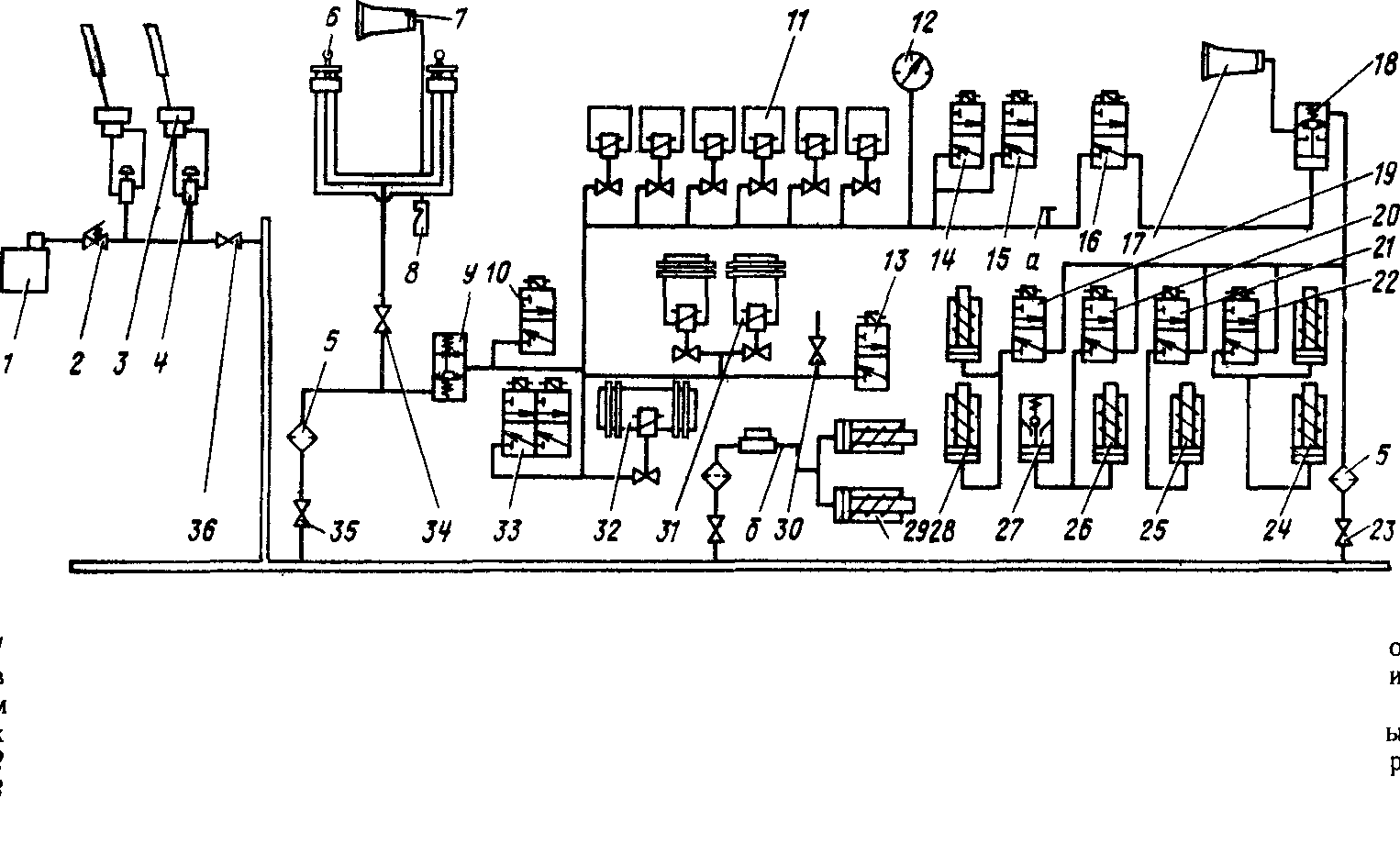

Пневматическая система приборов управления и обслуживания служит для питания сжатым воздухом пневматических устройств и электропневматических аппаратов управления тепловозом (рис. 166). В этой системе все разобщительные краны, кроме крана 30, предназначенного для обдува, служат для отключения при необходимости отдельных участков пневматической системы и на работающем тепловозе всегда открыты. В кабине машиниста воздух от питательной магистрали (между краном машиниста и устройством блокировки тормоза) давлением 0,75—0,9 МПа поступает по трубопроводу к запорно-регулировочным кранам 4 и при их включении — к стеклоочистителям 3, а также к клапану 2 и при нажатии на него — в бак 1 для воды на обмыв лобовых стекол. Также из питательной магистрали воздух через фильтр 5 попадает к клапанам 6 тифона и свистка и далее в зависимости от положения ручки клапана — к тифону 7 или свистку 8. После фильтра 5 воздух также поступает к клапану максимального давления 9, который понижает давление до 0,55—0,6 МПа, затем к электропневматическому вентилю 10 отпуска тормозов и далее по двум направлениям: к групповым контакторам 31, реверсору 32 и клапану песочницы 33, расположенным в левой высоковольтной камере, и к поездным контакторам 11 в Рис 166 Схема пневматической системы приборов управления и обслуживания 1—бак для обмыва водой лобовых стекол, 2—клапан, 3—стеклоочиститель, 4—регулярный кран, 5•—фильтр, 6—клапан тифона и свистка, 7, 17—тифоны, 8—свисток, 9—клапан макси мольного давления, 10, 13, 14, 15, 16, 19, ?0, 21, 22—электропневматические вентили, 11—поездной контактор, 12—манометр, в—воздухораспределитель, 23, 30, 34, 35, 36—разобщительные краны, 24, 25, 26, 28, 29—пневмоцилиндры, 27—клапан запорный, 31—групповой контактор, 32—реверсор 33—клапан песочницы, а—отвод для. системы автоматического регулирования температур, б—труба тормозной системы от регулятора ЗРД к компрессору  правой камере. Давление регулировки клапана 9 контролируется по манометру 12, находящемуся на правой стенке кузова с табличкой «Воздух контакторов». правой камере. Давление регулировки клапана 9 контролируется по манометру 12, находящемуся на правой стенке кузова с табличкой «Воздух контакторов».За левой камерой на трубопроводе предусмотрен разобщительный кран 30 с патрубком, предназначенным для подсоединения шланга при обдуве от пыли генератора и электроаппаратуры в аппаратных камерах и отвода сжатого воздуха к электропневматическому вентилю 13, расположенному на дизеле, для отключения пяти топливных насосов. После правой аппаратной камеры трубопровод подходит к электропневматическим вентилям 14 и 15 для управления дизелем при пуске и отключения ряда топливных насосов и к электропневматическому вентилю 16 на холодильной камере, предназначенному для подачи воздуха к воздухораспределителю 18, который, срабатывая, перепускает воздух из питательной магистрали к тифону 17 вызова помощника машиниста ,из дизельного помещения. Перед вентилем 16 сжатый воздух отводится для системы автоматического регулирования температур. В районе холодильной камеры от участка питательной магистрали (входит в систему пожаротушения) воздух давлением 0,75 — 0,9 МПа через фильтр 5 поступает к воздухораспределителю 18 и электропневматическим вентилям 19, 20, 21 и 22. При срабатывании вентилей 19 и 22 воздух поступает в цилиндры 24 и 28 привода боковых жалюзи, вентиля 20— в цилиндр 26 привода верхних жалюзи и к запорному клапану й7 масляной системы, вентиля 21— к цилиндру 25 пневматического привода гидромуфты. От воздухопровода тормозной системы между регулятором давления № ЗРД и компрессором KT |