Тепловозы 2ТЭМ 10М. I устройство тепловоза расположение оборудования

Скачать 7.44 Mb. Скачать 7.44 Mb.

|

|

ГЛАВА X РАМА И КУЗОВ ТЕПЛОВОЗА Рама тепловоза На современных отечественных магистральных тепловозах применяют два основных типа конструкций кузовов: с несущей рамой и цельнонесущие. На тепловозе ТЭЮМ предусмотрена рама (рис. 177) несущей конструкции. Для крайней и средней секций тепловоза рамы аналогичны по конструкции и отличаются только: формой передней части (для крайней секции она выполнена по наружному очертанию кабины, т. е. овальной формы, а для средней — по наружному очертанию тамбура, т. е. прямоугольной формы, как показано на рисунке, узел /), установкой дополнительного балласта на средней секции, а также некоторыми вырезами в раме, связанными с изменением трубопроводов в тамбуре. Рама служит для установки дизель-генератора, вспомогательного оборудования, кузова и топливного бака, а также для передачи на автосцепку от шкворней рамы тягового усилия, развиваемого тяговыми электродвигателями, восприятия ударных нагрузок при толчках и сжимающих усилий при торможении. Рама тепловоза сварной конструкции. Ее каркас состоит из двух хребтовых балок 15, выполненных из 45Б2 ТУ14.2.24-72, усиленных полосами 14 толщиной 18 мм, приваренными к нижней и верхней полкам, швеллера 16 (№ 16П ГОСТ 8240—72) и ряда поперечных креплений. По торцам хребтовые балки связаны стяжными ящиками 8. Задний и передний стяжные ящики одинаковы по конструкции и представляют собой фасонные отливки, приспособленные не только для связи хребтовых балок, но и для размещения в их внутренних полостях ударно-тяговых приборов 1. В отличие от заднего стяжного ящика на переднем снизу приварены два кронштейна 20 для крепления путеочистителя. Для опорных поверхностей поддизельной рамы дизель-генератора на верхних поясах хребтовых балок приварены платики, обрабатываемые в одной плоскости, а снизу установлены ребра жесткости, соединяющие верхнюю и нижнюю полки двутавра. В промежутках между балками вварены вертикальные поперечные листы-перегородки, которые имеют вырезы для прохода кондуитов 9 и нагнетательных каналов 10 охлаждения тяговых электродвигателей. Обносной швеллер соединен с хребтовыми балками приварными поперечными кронштейнами. К. наружным вертикальным поверхностям хребтовых балок в средней части рамы с правой и левой стороны приварены по два кронштейна 5, к которым подвешен топливный бак. В районах расположения крайних (передних и задних) опор снизу приварены четыре кронштейна 4 для подъема на домкратах надтележечной части секции тепловоза. Под каждый кронштейн установлен наклонный лист толщиной 10 мм, соединяющий обносной швеллер с нижним поясом хребтовой балки, усиленный сверху двумя ребрами, образующими усиление коробчатого типа. Внутри рамы между хребтовыми балками вварены кондуиты, представляющие собой стальные трубы, внутри которых прокладывают силовые кабели и провода цепей управления тепловозом для предохранения их от механических повреждений и попадания на них масла. Между хребтовыми балками также установлены нагнетательные каналы отдельно для передней и задней  тележек. Каналы выполнены прямоугольного сечения из стального листа толщиной 2 мм, они предназначены для подачи охлаждающего воздуха от вентилятора по разветвлениям к каждому тяговому электродвигателю. Сверху и снизу к раме приварены стальные настильные листы. Верхний настил установлен по всей поверхности рамы, кроме средней части между хребтовыми балками, где выполнен поддон для установки дизель-генератор а. Толщина настильных листов 4 мм, за исключением мест установки редукторов и теплообменника, где установлены более толстые листы. Снизу рама закрыта настильными листами только между хребтовыми балками. Толщина листов 8 мм, а в местах приварки шкворней 13 — 18 мм. Для стока воды и масла, попавших на настил рамы из систем дизеля, в поддоне дизеля предусмотрено два желоба 7 с патрубками для подсоединения сливных труб. В местах установки редукторов и компрессора настильные листы снизу усилены приваренными швеллерами и угольниками. В верхней части рамы приварены ящики 6 для установки аккумуляторов. Для предотвращения попадания различных загрязнений и снега под кабину машиниста и в кузов через отверстия в настиле рамы для прохода трубопроводов и кондуитов эти отверстия закрывают заделками, герметизируют. Конструкция рамы и качество ее изготовления исключают попадание в тяговые двигатели топлива и масла, просочившихся из систем дизеля. Масса главной рамы со всем размещенным на ней оборудованием передается на две тележки через восемь резинометаллических опор (по четыре на каждую тележку). Места под опоры на раме тепловоза расположены симметрично относительно продольной оси рамы на расстоянии от нее 1067 мм. К нижним листам сварных кронштейнов коробчатого типа приварены стальные опорные кольца 19, у которых поверхности Г для каждой группы из четырех опор обрабатывают с одной установки, что обеспечивает расположение опор в одной плоскости. К поверхности Г кольца 19 приварен стакан 18, у которого внутренняя поверхность дна служит опорой для резинометаллических элементов опор, и обечайка 17, к которой крепится верхняя часть брезентового чехла, предохраняющего опору от попадания загрязнений. В нижней части рамы на листах толщиной 18 мм, усиленных сверху перегородками, приварены два шкворня 13 на расстоянии 8600 мм друг от друга по продольной оси тепловоза. Шкворни вертикальных нагрузок не воспринимают и служат только для передачи горизонтальных сил (силы тяги, торможения, боковых давлений и др.). Для уменьшения износа на шкворни установлены и приварены прерывистым швом сменные стальные кольца

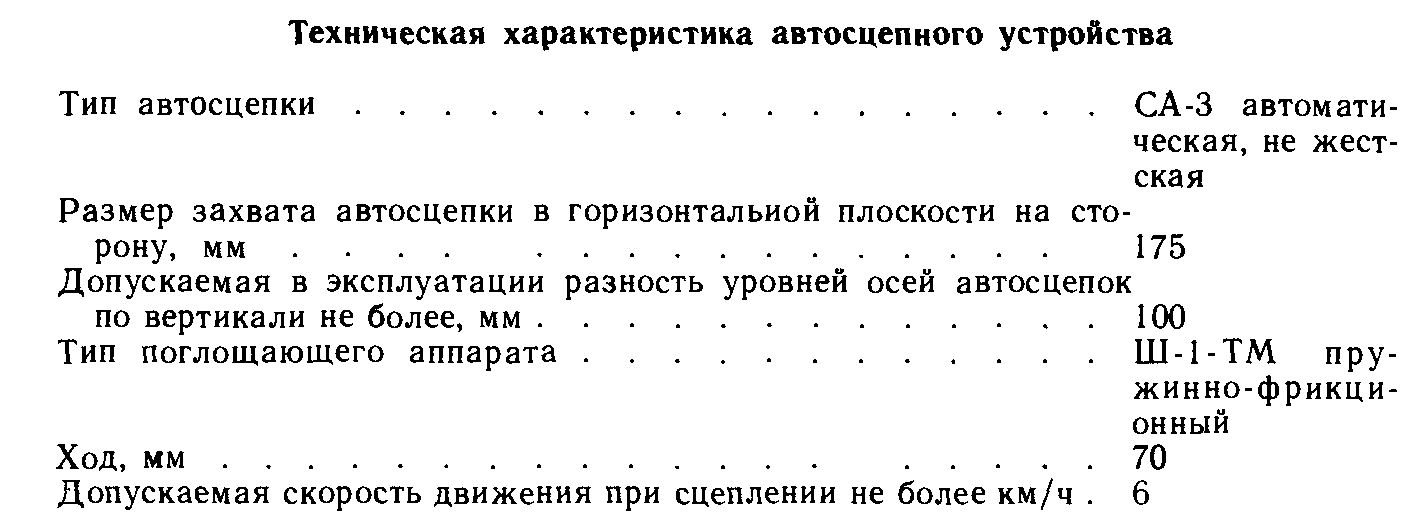

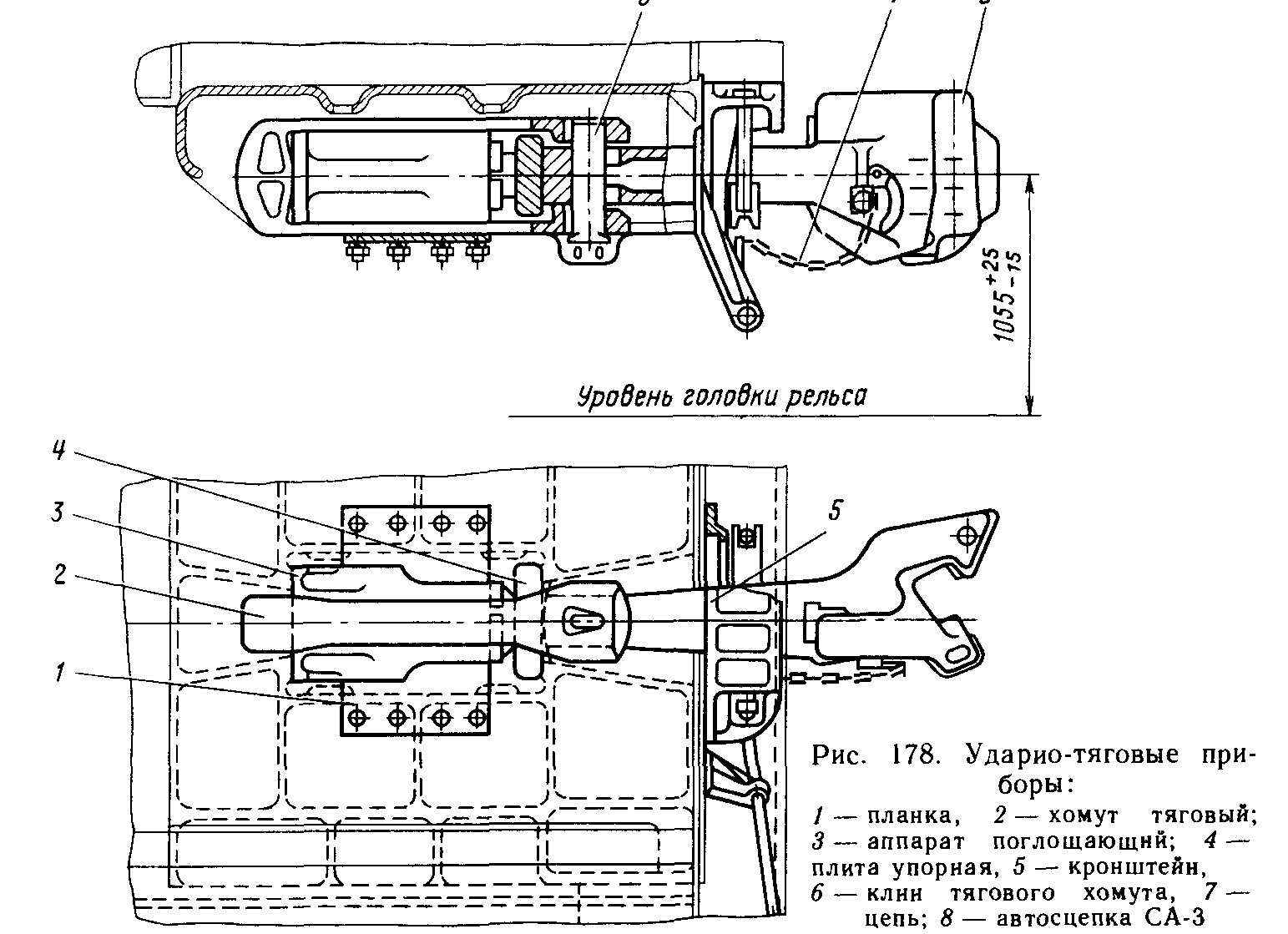

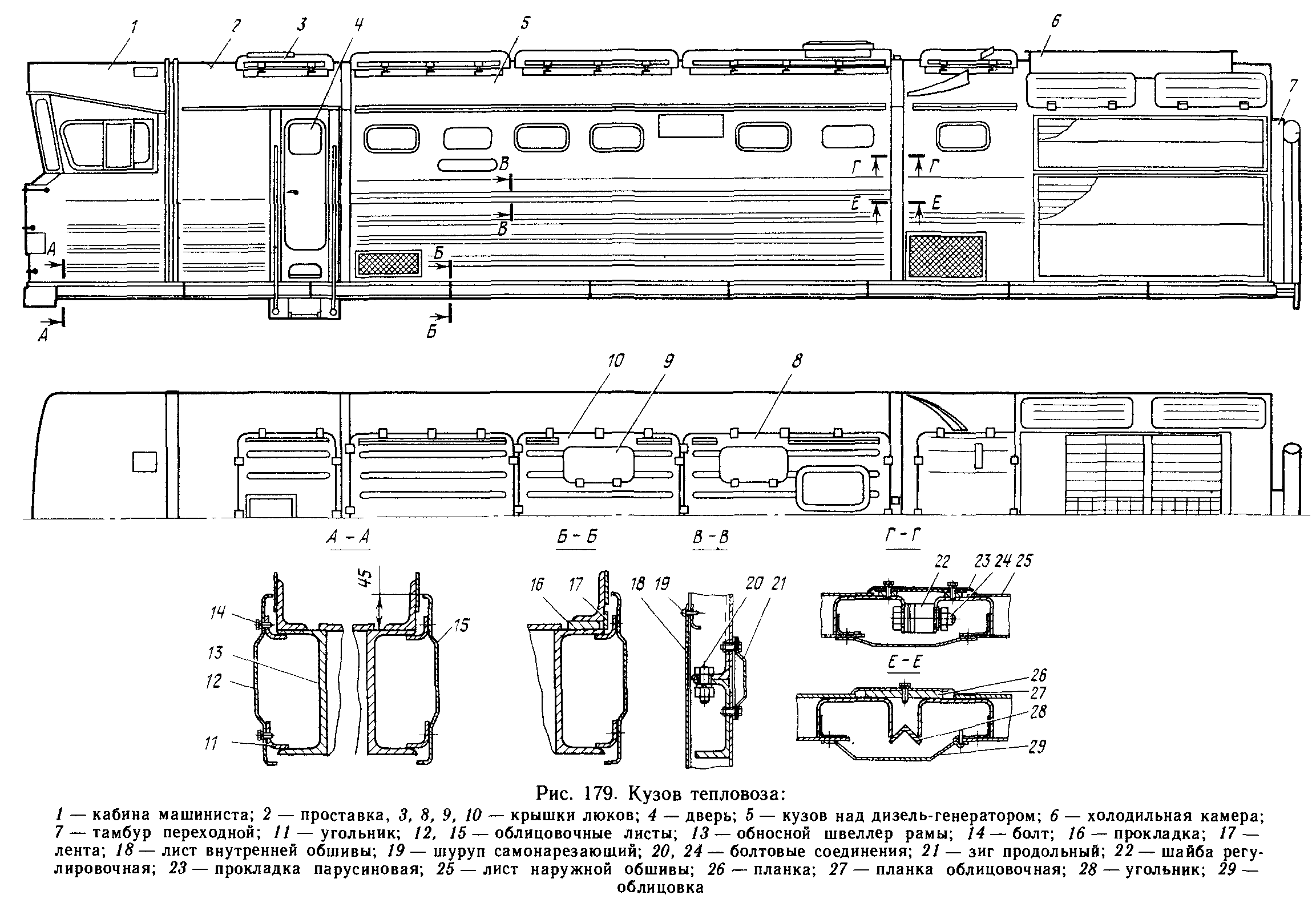

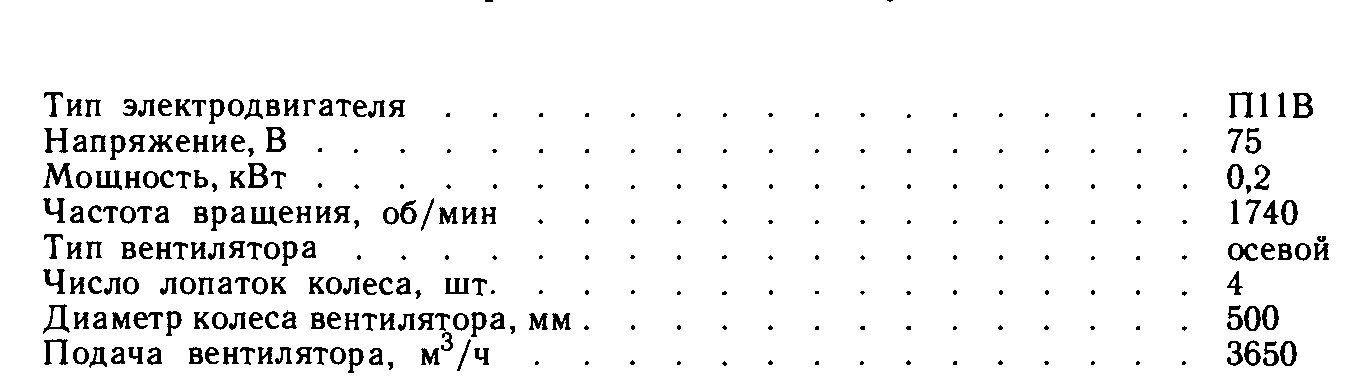

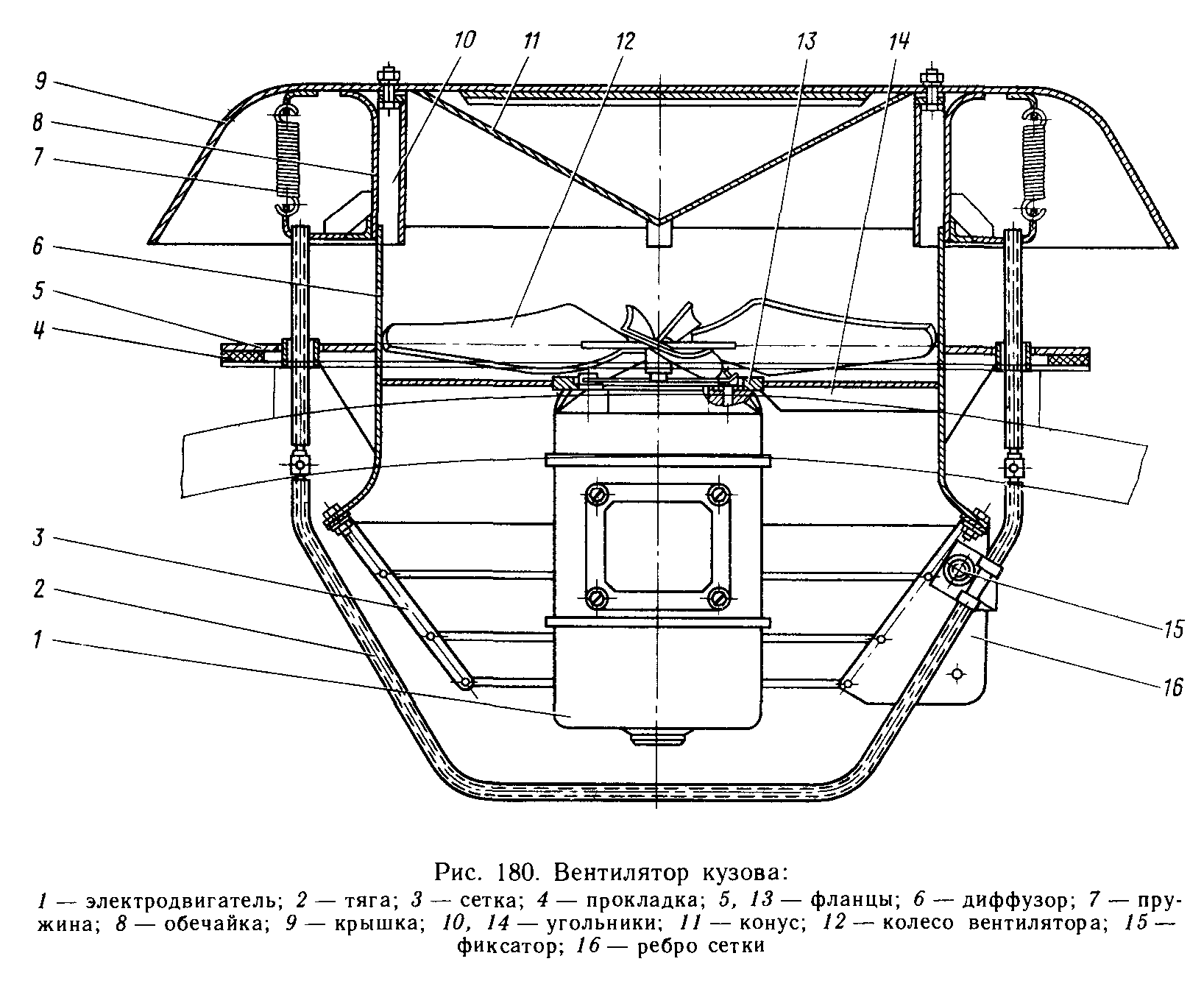

При изготовлении рамы используются следующие материалы: все литые детали рамы тепловоза: стяжные ящики, шкворни, стаканы под опоры, кронштейны под домкраты — выполнены из стальной отливки 20ЛП ГОСТ 977—75; сменные шкворневые кольца выполнены из стали 40 ГОСТ 1050—74 с термообработкой до твердости НВ 255 — 305; двутавровые балки и усиливающие полосы из стали ВСтЗсп5 ГОСТ 380 — 71; остальные детали из стали БСтЗкп2 ГОСТ 380 — 71. Ударно-тяговые приборы. Ударно-тяговыми приборами на тепловозе являются автосцепки с поглощающими аппаратами, которые установлены на переднем и заднем стяжных ящиках рамы по продольной оси тепловоза. Они предназначены для соединения локомотивных секций между собой и с вагонами, для передачи и смягчения продольных тяговых и ударных нагрузок, действующих во время движения и торможения поезда. Соединение автосцепок выполняется автоматически, а для их рассоединения без захода сцепщика между секциями установлены расцепные рычаги. Ударно-тяговые приборы (рис. 178) состоят из следующих основных узлов: автосцепки СА-3; устройства упряжного; устройства центрирующего; привода расцепного.  Автосцепка 8 имеет корпус, в котором размещены детали механизма сцепления. Хвостовик корпуса пустотелый, на его конце имеется отверстие для клина. Устройство упряжное предназначено для передачи от автосцепки на раму тепловоза ударно-тяговых усилий и смягчения их действия. В его состав входят плита упорная 4, аппарат поглощающий 3, хомут тяговый 2, клин 6 тягового хомута. Плита 4 передает усилия от корпуса автосцепки поглощающему аппарату при сжатии автосцепки или переднему упору стяжного ящика рамы при тяге за автосцепку. Аппарат поглощающий 3 предназначен для смягчения продольных сил, действующих на автосцепку в процессе эксплуатации. Хомут тяговый 2 передает тяговое усилие от корпуса автосцепки поглощающему аппарату. Клин тягового хомута соединяет хвостовик автосцепки с тяговым хомутом, передает тяговые усилия от автосцепки тяговому хомуту. Передним упором для плиты упорной 4 и задним упором для  поглощающего аппарата, а также боковыми направляющими служат поверхности стяжного ящика рамы тепловоза. Планка 1 является опорой для тягового хомута с поглощающим аппаратом и упорной плитой. Планка прикреплена к стяжному ящику с помощью болтового соединения. Устройство центрирующее обеспечивает необходимые отклонения сцепленных автосцепок в горизонтальной плоскости, а также установку их в центральное положение. Оно состоит из белочки центрирующей, служащей опорой для корпуса автосцепки, и двух маятниковых подвесок, укрепленных на кронштейне 5. Привод расцепкой предназначен для расцепки и постановки механизма автосцепки в положение «на буфер» (выключение механизма сцепления). Он состоит из рычага расцепного, цепи 7, кронштейна фиксирующего, кронштейна поддерживающего. Короткое плечо расцепного двуплечего рычага цепью соединено с валиком подъемника сцепного механизма автосцепки, а второе плечо служит рукояткой для сцепщика. В кронштейне поворачивается и фиксируется расцепной рычаг в исходном положении и при постановке «на буфер». Для расцепления автосцепок рукоятку рычага поднимают вверх, выводя плоскую его часть из паза фиксирующего кронштейна, и затем поворачивают против часовой стрелки до отказа, пока механизм автосцепки не установится в расцепленное положение, после чего рукоятку ставят в первоначальное положение, чтобы плоская часть рычага вошла в паз. В результате механизм будет находиться в расцепленном состоянии до разведения автосцепок. Расцепленное положение сомкнутых автосцепок определяется по выходу сигнального отростка замка механизма сцепления из корпуса автосцепки. Для постановки механизма автосцепки «на буфер» рычаг поворачивают так же, как и для расцепления, и затем перемещают его от себя по направлению стержня рычага, пока рукоятка своей плоской частью не ляжет на полочку фиксирующего кронштейна. В этом случае расцепной привод будет удерживать замок в утопленном положении и, следовательно, при смыкании автосцепок поглощающий аппарат будет работать как буфер, а сцепления не будет. При полностью собранном автосцеп- ном устройстве головка автосцепки, соединенная с тяговым хомутом, усилием руки человека должна отклоняться на маятниковых подвесках из центрального положения в крайнее и под действием собственной массы возвращаться в центральное положение. Установка балластов. Для достижения заданной массы тепловоза и улучшенного распределения массы надтележечного строения секции тепловоза по тележкам, а также по левой и правой стороне секции на раме тепловоза установлены балласты, расположение и масса которых определяются расчетом развески тепловоза с учетом конструктивного их размещения. В качестве балластов приняты отливки из серого чугуна СЧЮ ГОСТ 1412 — 79 с залитыми в них стальными уголками, предназначенными для приварки к ним крепежных планок. Для выравнивания массы по сторонам основная масса балластов располагается по левой стороне рамы. В обносном швеллере установлены 28 балластов массой по 12 кг. Балласт вкладывают в швеллер до устойчивого положения, после чего планку приваривают к полкам швеллера и уголку. Более тяжелые и громоздкие балласты массой по 252 кг крепят с наружной стороны хребтовых балок. Двумя болтовыми соединениями балласт прижат к вертикальной полке двутавровой балки, кроме того, он дополнительно приварен через уголки с помощью подкладок и планки к усиливающим полосам хребтовых балок. На правой стороне укреплены два аналогичных балласта, но по условиям размещения они тоньше на 25 мм, их масса по 208 кг. В связи с тем что тамбур, устанавливаемый вместо кабины машиниста, легче кабины, на средней секции к переднему стяжному ящику приварен дополнительный балласт массой 255 кг. Кузов тепловоза На тепловозе применен кузов (рис. 179) не несущей конструкции, в котором размещено все оборудование. Он состоит из следующих основных соединенных между собой частей: кабины машиниста 1 (вместо нее на средней секции тепловоза установлен тамбур), проставки 2 (часть кузова над аппаратными камерами), кузова над дизель-генераторном 5, холодильной камеры 6. Перед установкой на раму тепловоза кабину соединяют сварными швами с поставкой, образуя блок кабины с поставкой. Блок кабины с поставкой приварен по наружному контуру к обносному швеллеру 13 рамы тепловоза (сечение А —А), аналогично приварена холодильная камера. Кузов над дизель-генераторном установлен на специальных прокладках 16 (сечение Б — Б), набором которых обеспечивается высота кузова по верхнему очертанию крыши, одинаковая с высотой простаки и холодильной камеры. Прокладки приварены к раме тепловоза и кузову. Для компенсации разницы длин (с учетом допусков) рамы и частей кузова, устанавливаемых на ней, в местах стыковки кузова с холодильной камерой предусмотрена установка шайб регулировочных 22 (сечение Г — Г) по разъему съемной части кузова, а в нижней части зазор устраняют приваркой угольника 28 внутри и планки 26 снаружи. Внутри кузова эти стыки закрыты облицовками 29, а снаружи планками 27. Причем в верхней съемной части кузова под планки 27 установлены прокладки парусиновые 23 для обеспечения герметизации кузова. Для устранения зазоров между нижней частью кузова и обносным швеллером рамы приварена стальная лента 17. При окончательной сборке тепловоза места стыков закрывают облицовочными листами. Эти листы с левой стороны по ходу тепловоза приварены к угольникам 11, а с правой листы 12 (съемные) прикреплены болтами 14 для обеспечения доступа к тормозным трубам, смонтированным в обносном швеллере. Кузов представляет собой каркас, сваренный из стальных гнутых и катаных профилей (уголков, швеллеров и др.), обшитый снаружи приварными стальными листами 25 толщиной 1,5—2,5 мм, а внутри съемными стальными листами 18 толщиной 1 мм, которые прикреплены к каркасу кузова самонарезающими шурупами 19. Для наиболее удобного демонтажа и монтажа дизель-генератора при установленном кузове верхняя часть его, включая крышу и часть боковых стенок, выполнена съемной. Горизонтальный разъем боковых стенок расположен на высоте 1010 мм от рамы тепловоза. Съемная часть кузова прикреплена болтовыми соединениями 20. В крыше кузова предусмотрены люки, закрытые снаружи крышками люков 8, 10 и др. Между крышками люков 8, 10 балочки съемные, поэтому общий проем в крыше обеспечивает демонтаж и монтаж дизель-генератора через крышу. В крышках 8 а 10 имеются четыре люка с крышками 9, открывающимися из дизельного помещения, для демонтажа аккумуляторных батарей. Люки снизу оборудованы съемными решетками, не допускающими выход обслуживающего персонала на крышу. Решетки снимаются при ремонтах для монтажных и демонтажных работ. На крыше простаки имеется люк для выемки компрессора и других агрегатов, на крышке 3 которого подвешен резервуар противопожарной установки и установлен вентилятор для кузова. На крыше перед холодильной камерой имеется люк для выемки теплообменника и другого оборудования, расположенного в этом районе кузова. Крышки люков оборудованы резиновыми уплотнениями, которые после затяжки болтов обеспечивают плотность. Герметичность крыши и плотность по люкам проверяются дождеванием (поливом воды), протекание воды не допускается. Для естественного освещения оборудования внутри тепловоза в стенках кузова и в дверях предусмотрены окна, застекленные плоским закаленным  стеклом толщиной 5 мм, уплотненным по контуру резиновой окантовкой. По два окна на правой и левой стенках кузова выполнены откидными на шарнирах. Открытие окон предусматривается для вентиляции кузова в период ремонта и технического обслуживания. Во время снежных или пылевых бурь при открытых откидных окнах для фильтрации поступающего в кузов воздуха на проемы устанавливаются кассеты, выполненные из набора сеток. В остальное время кассеты уложены в специально отведенном месте на настиле рамы под щитками пола шахты холодильной камеры. На рамках окон предусмотрены проволочные скобы для установки светомаскировочных щитков, выполненных из каркасного картона. Щитки уложены в специальный карман, закрепленный на левой стенке в холодильной камере. На боковых стенках кузова имеются проемы для всасывающих каналов воздухоочистителя дизеля, вентиляторов охлаждения тягового генератора и тяговых электродвигателей, а также для световых номеров и вентиляции аккумуляторных отсеков. Двери 4 для входа в тепловоз предусмотрены на левой и правой стенках проставок. Аналогичные по конструкции двери предусмотрены для входа в кабину (или тамбур). Локомотивная бригада может перейти в любую секцию без выхода из тепловоза через двери на задней стенке холодильной камеры и передней стенке тамбура (средней секции), и снаружи смонтированные переходные площадки с тамбурами. Все двери внутри имеют шумоизоляцию и в верхней части окно с двойным остеклением. Для шумоизоляции кузова внутренние поверхности наружных листов обшивы покрыты противошумной битумной мастикой 579 ТУ5.10.1268-72 или битумно-полимерной ТУ5.10.882-72 слоем толщиной не менее 3 мм. В дизельном помещении и шахте холодильной камеры предусмотрены полы. Щитки пола съемные, из рифленого стального листа с установленными на них снизу опорными резиновыми амортизаторами. Каркас пола, на который устанавливают щитки, образован из съемных стоек, крепящихся к платикам, приваренным к настилу рамы, а также уголков и планок, привариваемых к боковым поверхностям кузова, шахты холодильника и других узлов тепловоза. Вентиляция кузова. Во время движения тепловоза обеспечивается хорошая естественная вентиляция при открытых откидных окнах и люках. На стоянках и в депо необходима дополнительная вентиляция, для чего установлен вентилятор, который согласно требованиям норм обеспечивает не менее чем пятнадцатикратный обмен воздуха в дизельном помещении. Техническая характеристика  Вентилятор (рис. 180) установлен на основание в крышке люка над компрессором и крепится шестнадцатью болтовыми соединениями. Для предотвращения попадания атмосферных осадков и загрязнений установлена резиновая прокладка 4, которая приклеена к основанию. Основой для сборки вентилятора является диффузор 6, у которого внутри к цилиндрической части приварен на четырех угольниках 14 фланец 13 для крепления электродвигателя 1, а снаружи — фланец 5 для крепления диффузора к крышке люка, а также в верхней части четыре угольника 10 для крепления к ним крышки 9. Электродвигатель к фланцу крепится четырьмя болтами  Ml0, связанными между собой попарно проволокой для предотвращения от самоотвертывания. Колесо вентилятора 12 установлено на вал со шпонкой электродвигателя до упора в бурт и стопорится винтом Мб. Сверху на диффузор надевается подвижная обечайка 8, усиленная в нижней части приварным угольником, к которому приварены четыре ушка для крепления пружин

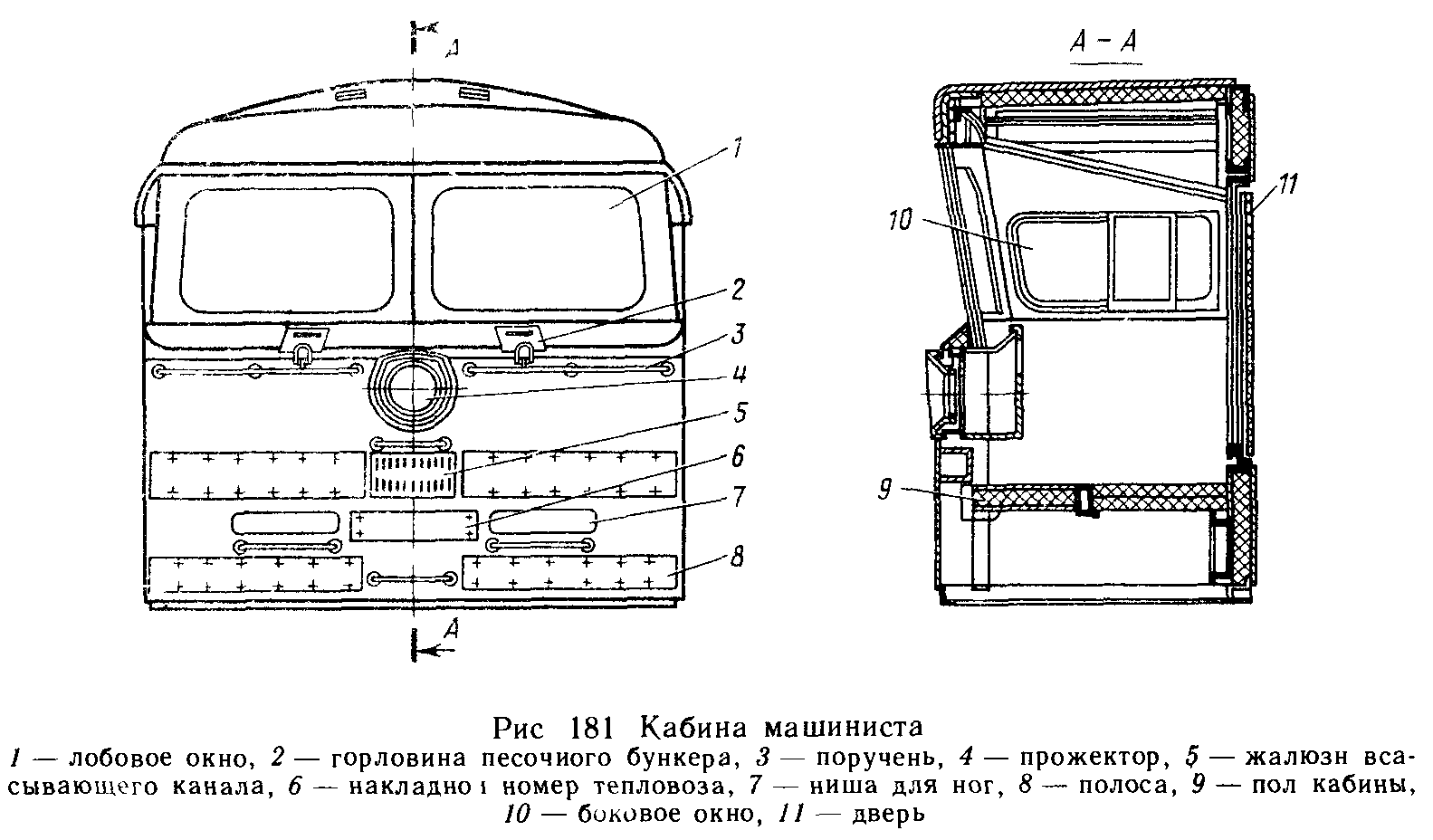

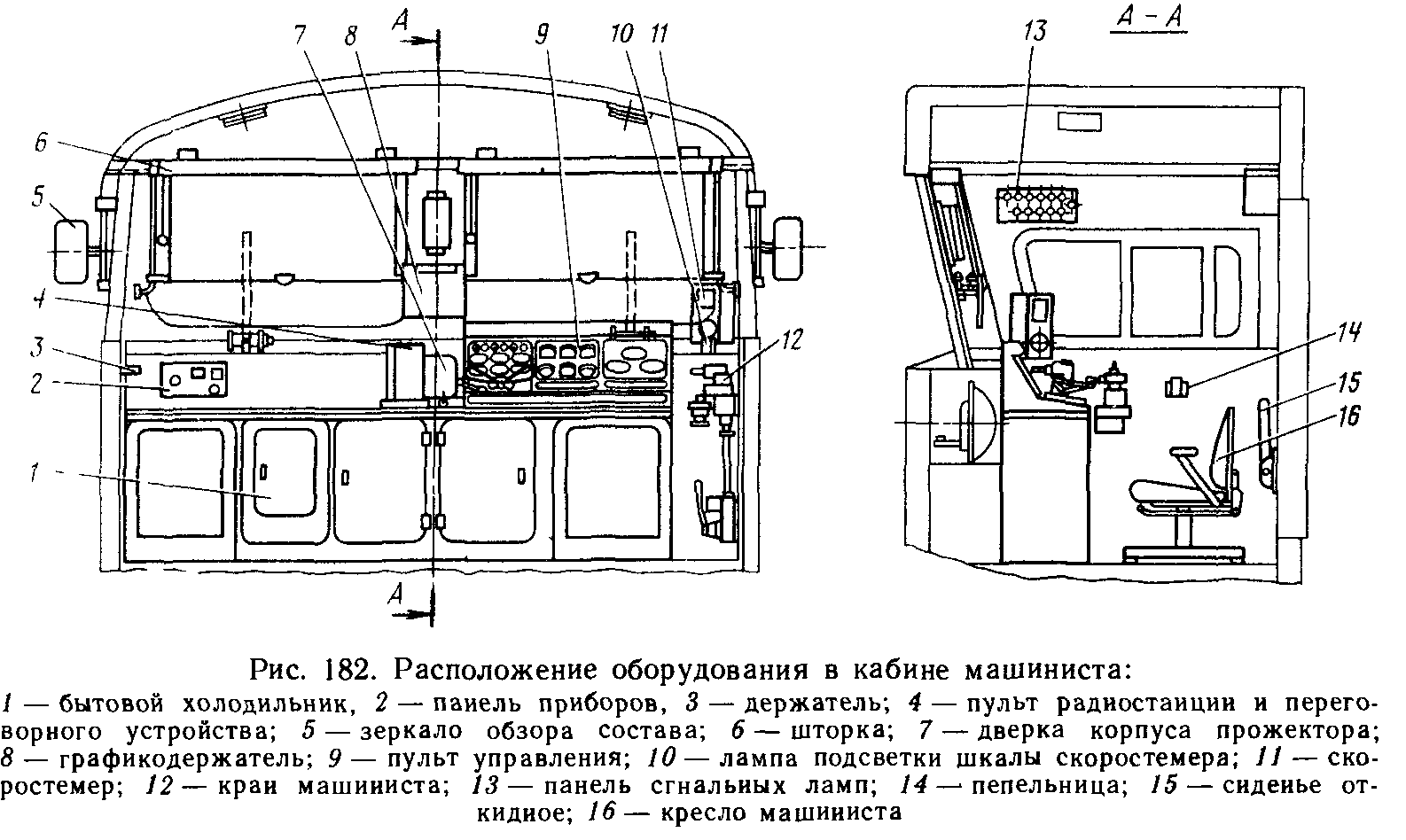

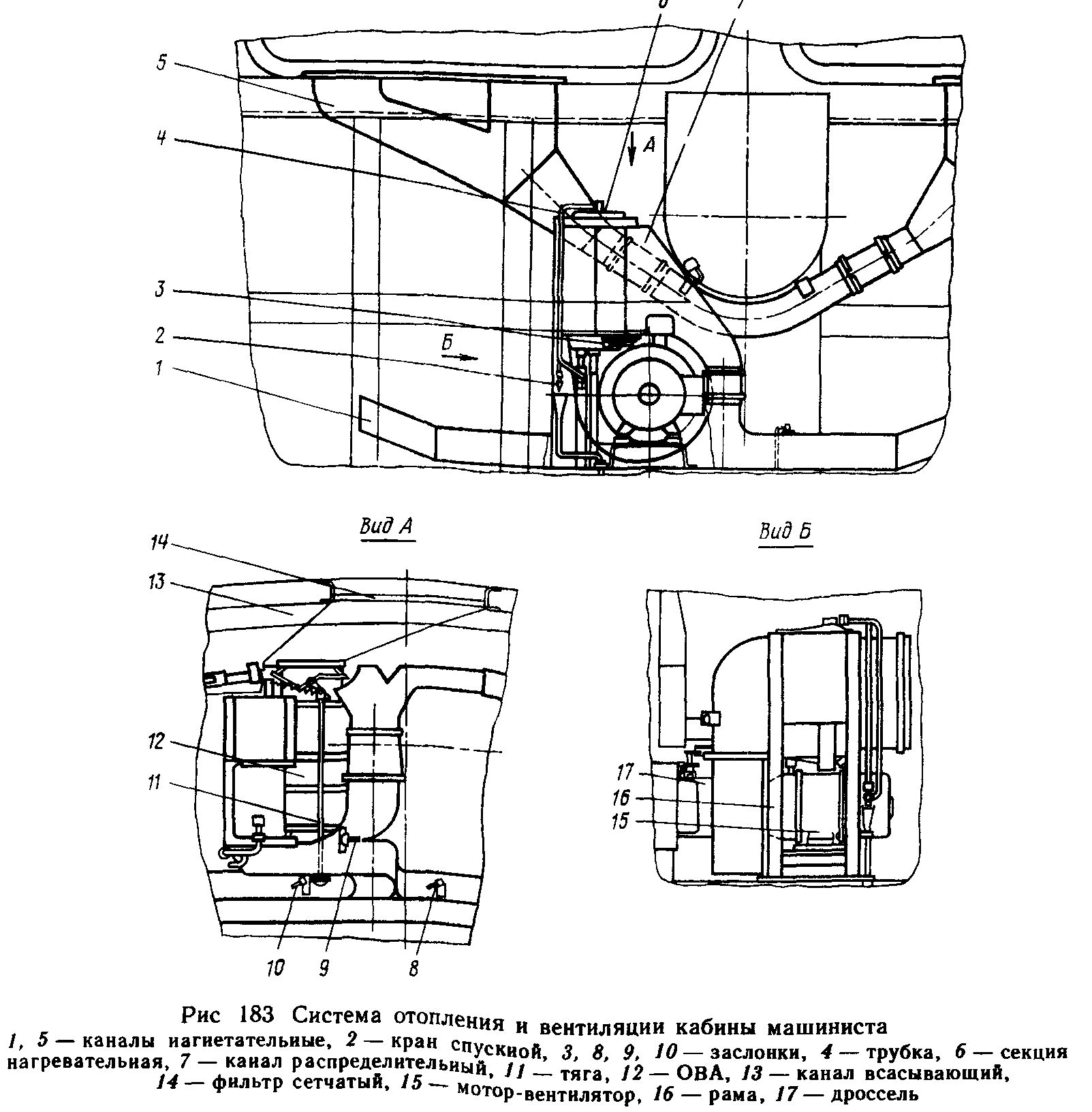

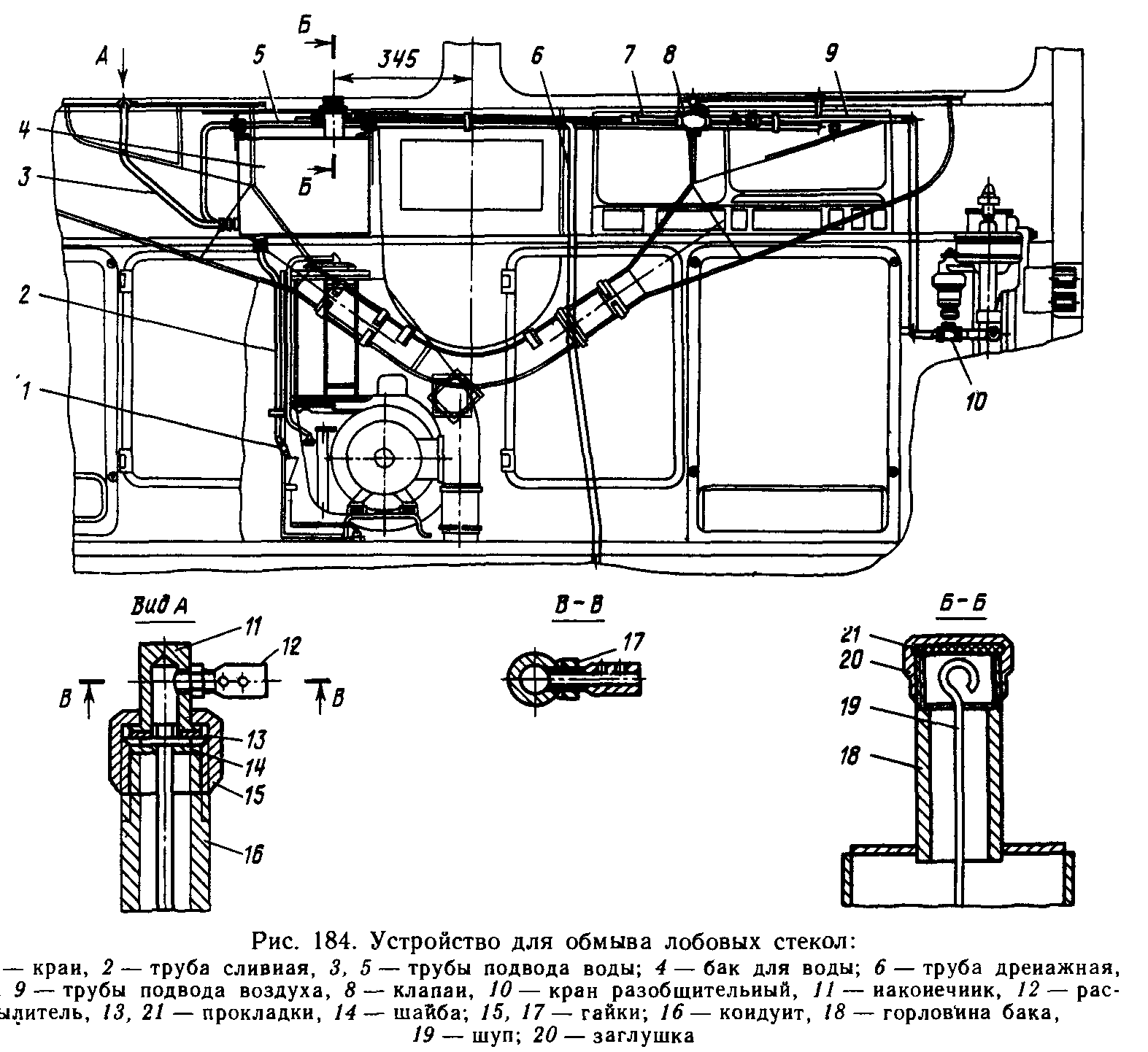

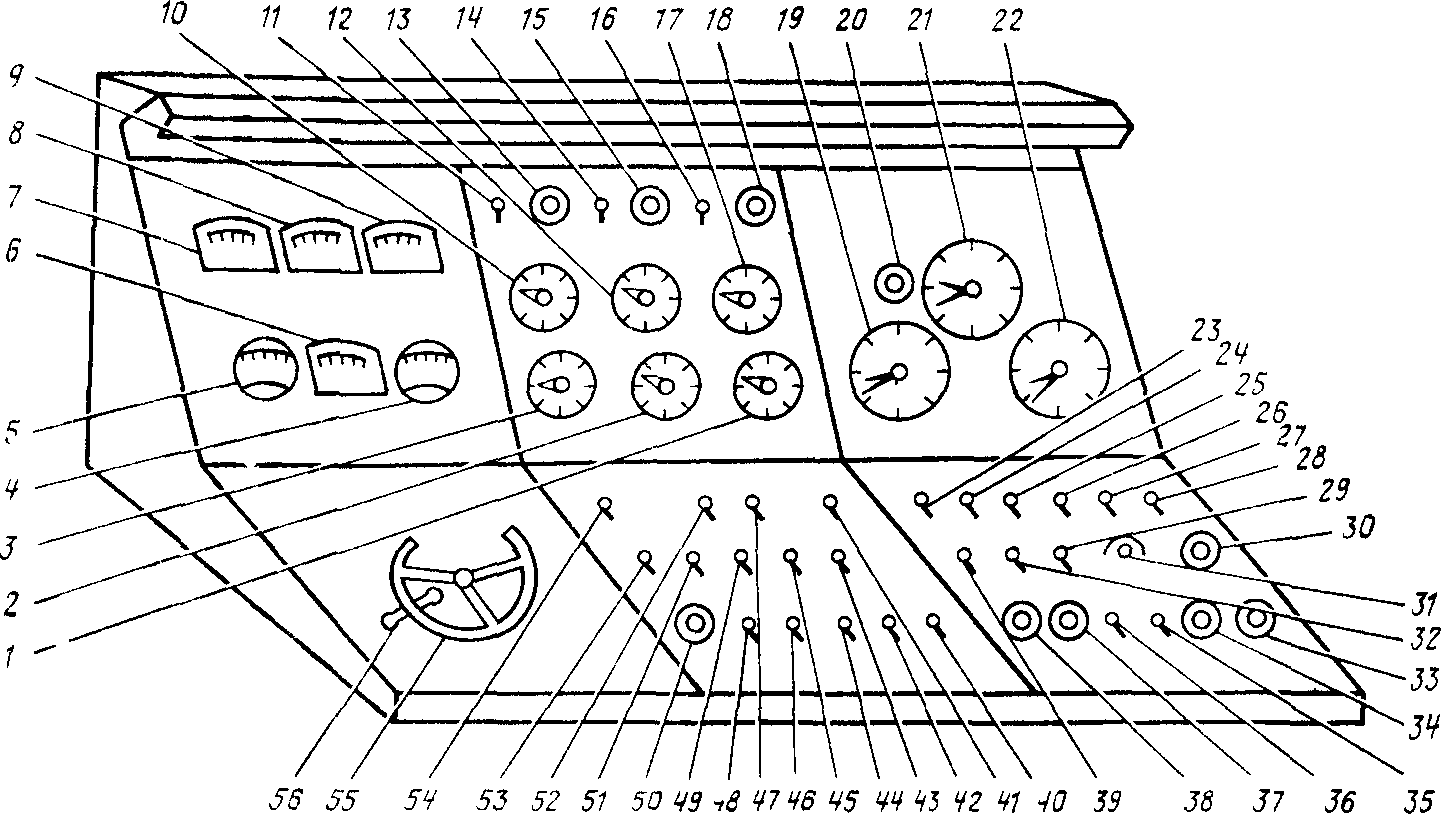

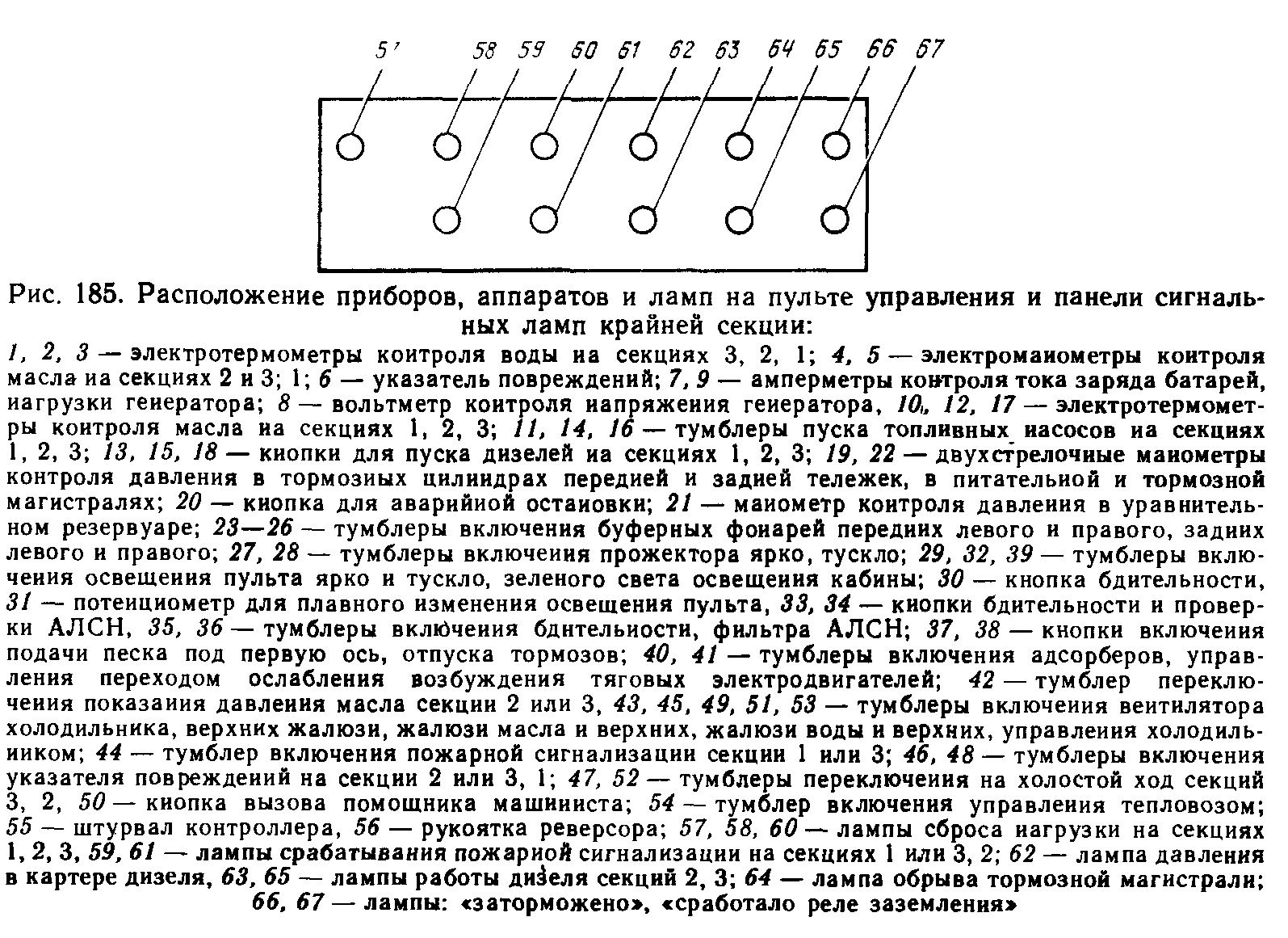

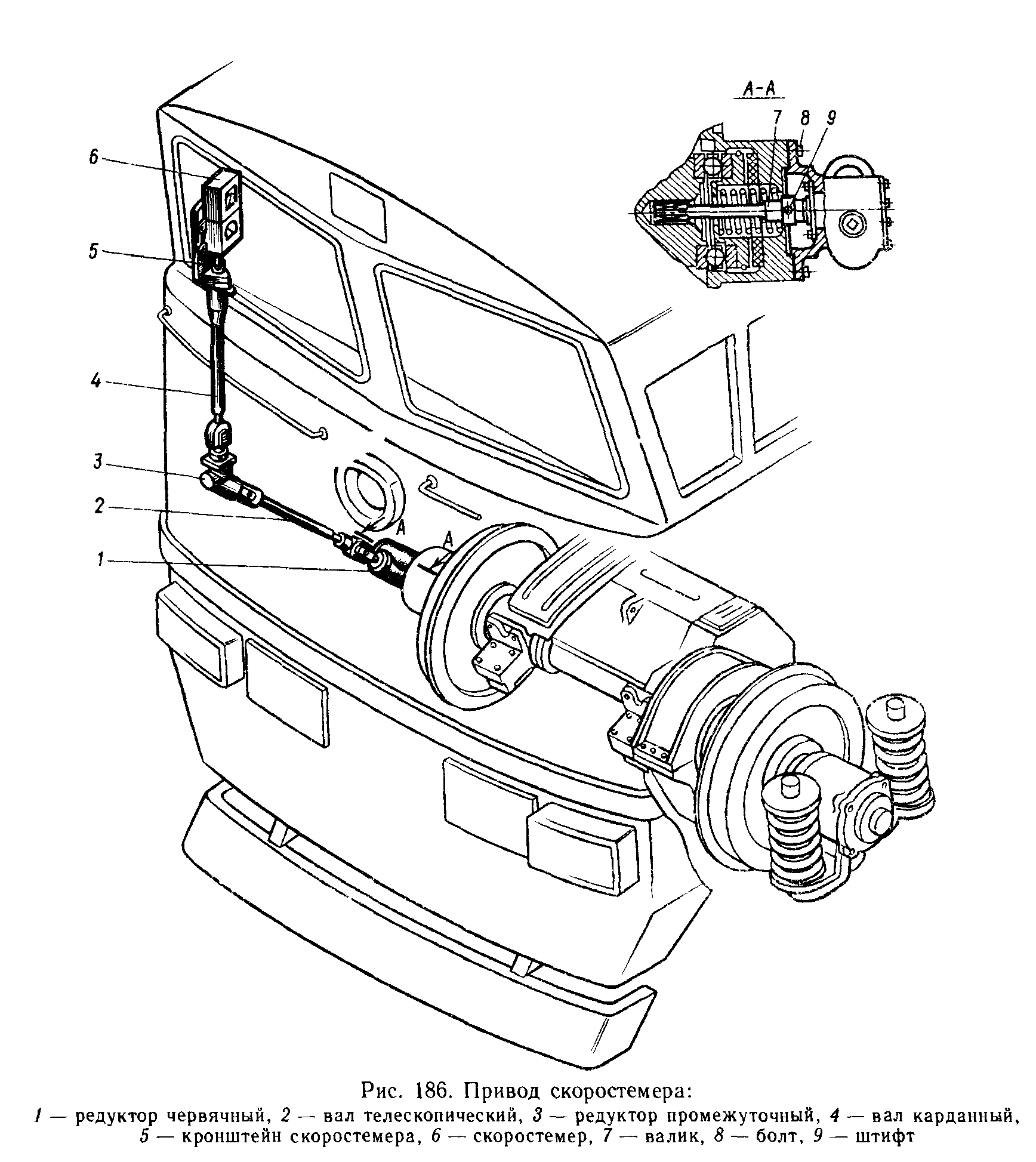

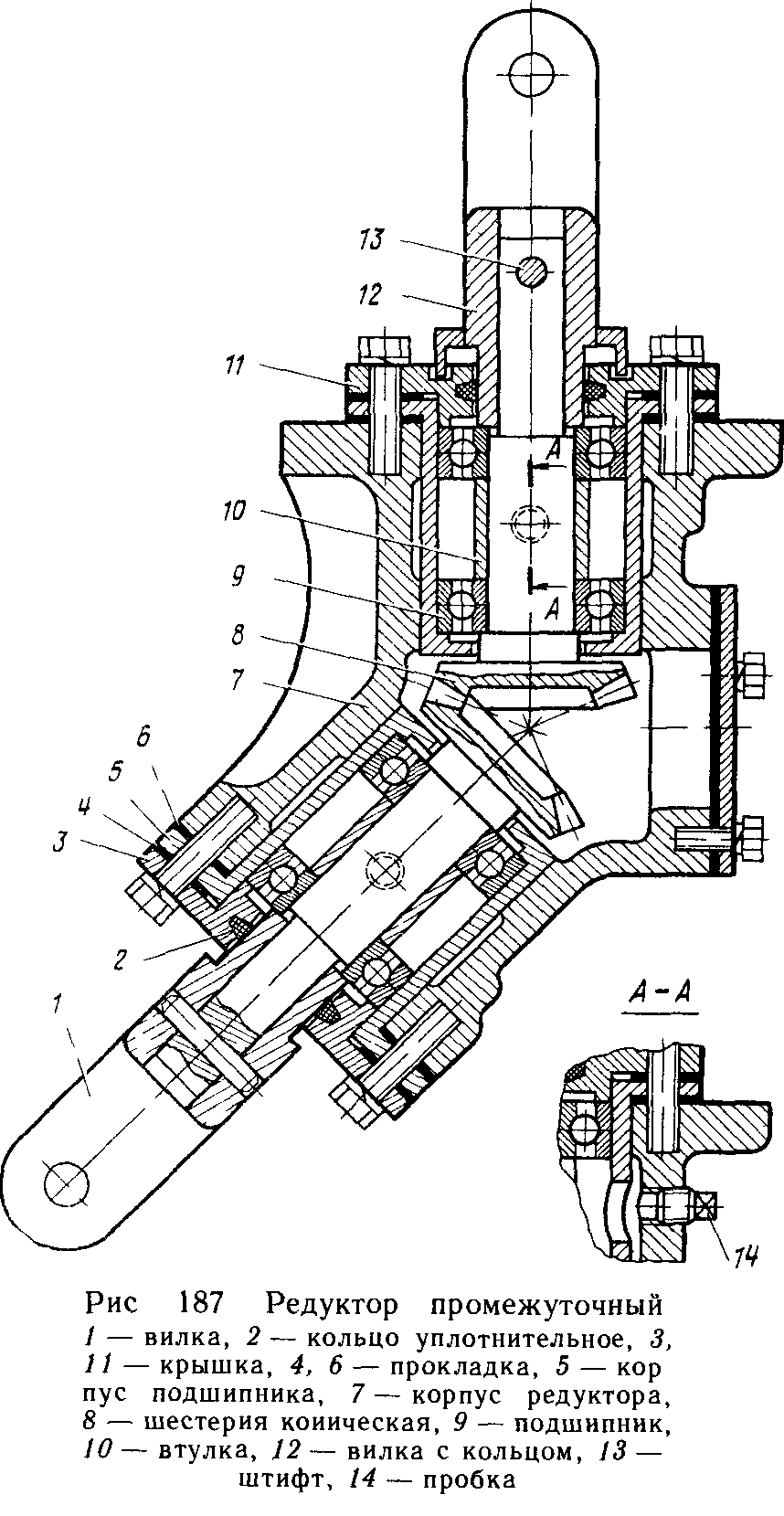

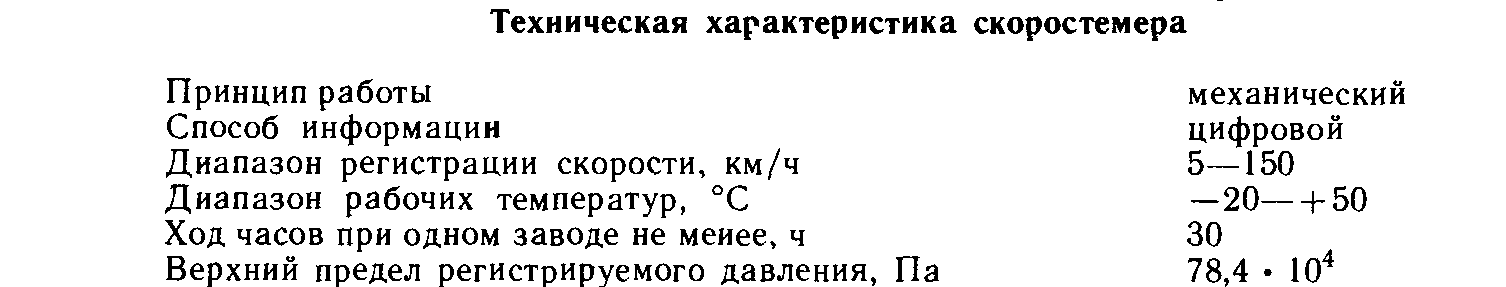

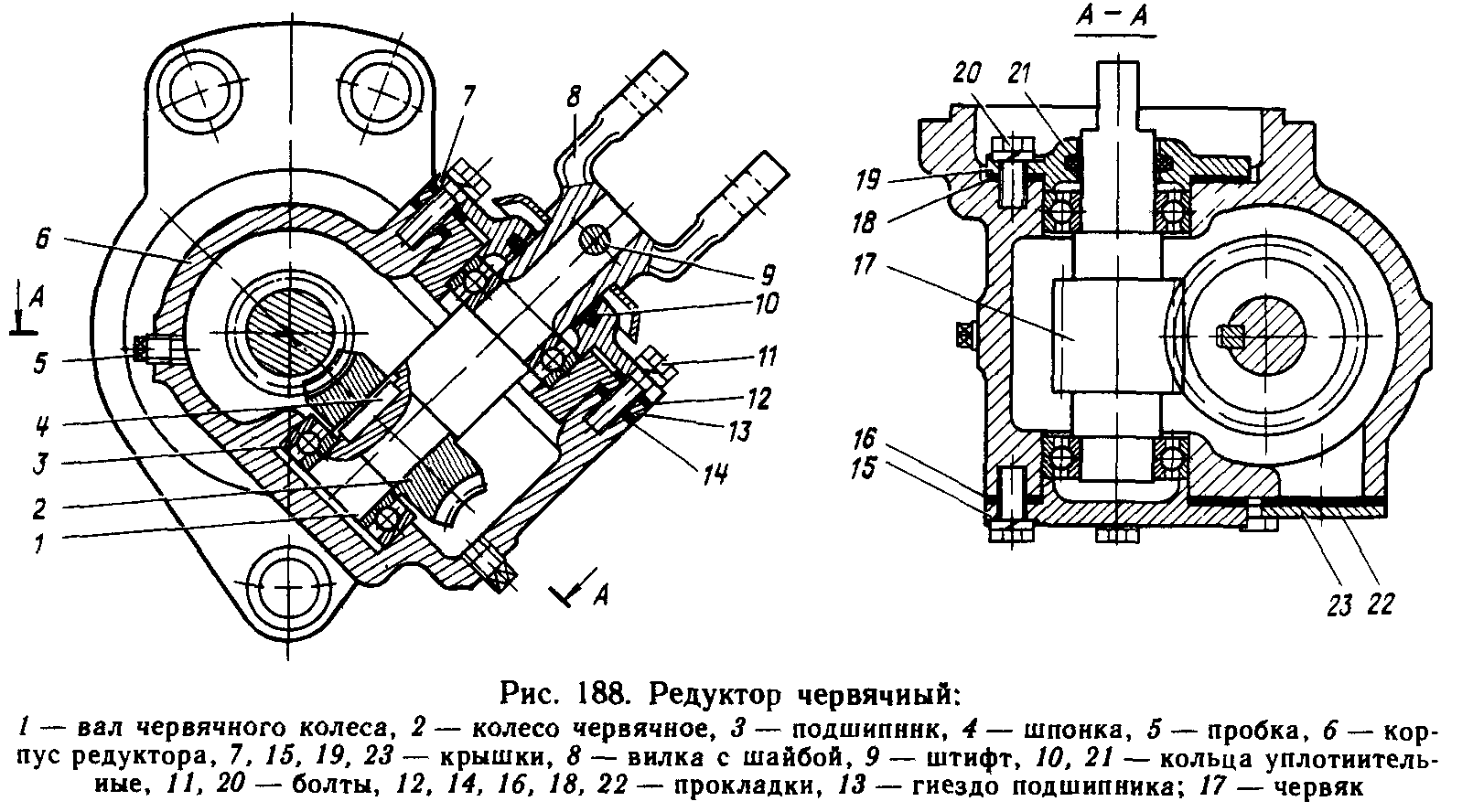

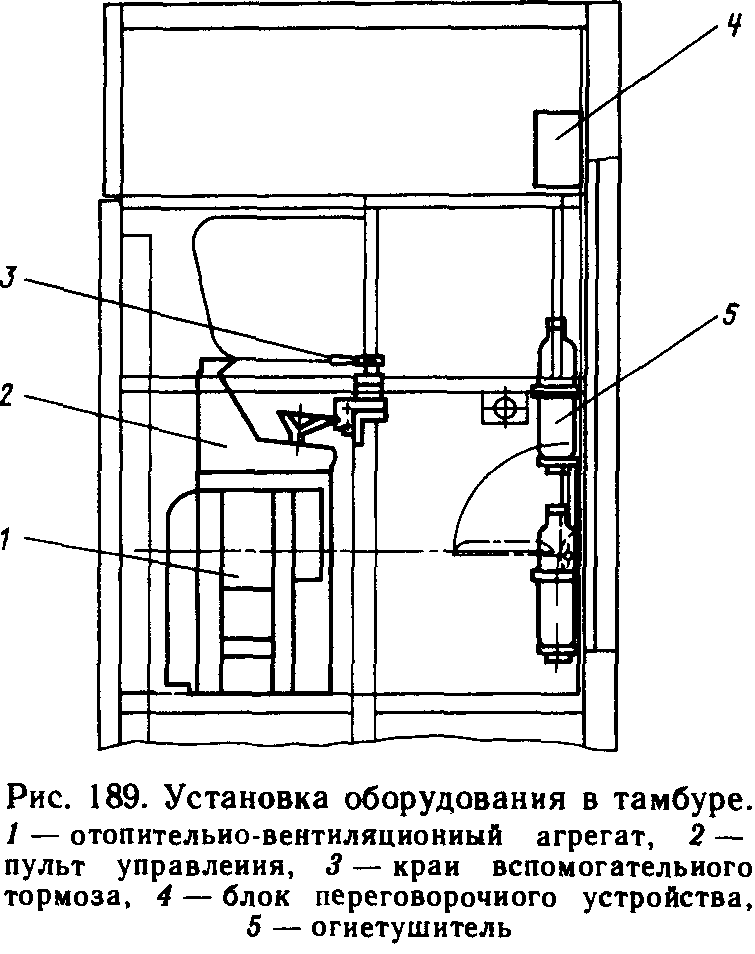

Кабина машиниста Общее устройство кабины. Кабина машиниста предназначена для размещения бригады, а также приборов и оборудования, необходимых для управления тепловозом и поездом. Кабина выполнена удобной для обслуживающего персонала и соответствующей требованиям безопасной работы. Внешне кабина (рис. 181) имеет красивые очертания с учетом требований аэродинамики. На лобовой части по вертикальной оси симметрии расположен прожектор 4, прикреплены четыре стальные полосы 8, покрытые дневной флюоресцирующей эмалью марки АС-554 общей площадью более 1,2 м2, предусмотрены поручни 3, ступеньки, а также ниши 7 для ног, позволяющие обслуживающему персоналу заправлять песком передние бункера через горловины 2 и ухаживать за лобовой частью тепловоза. На лобовой части также имеются жалюзи 5 для всасывающего канала отопительно-вентиляционного агрегата и эмалированный накладной номер 6 тепловоза. Внутренние размеры кабины и размещенное оборудование обеспечивают одновременное присутствие машиниста, помощника машиниста и машиниста-инструктора. Имеются два удобных кресла для машиниста и его помощника и ниши для ног. На задней стенке закреплено откидное сиденье для машиниста-инструктора. Окна кабины обеспечивают видимость пути следования, путевых сигналов, соседних путей и состава. В лобовых окнах 1 вставлены безосколочные многослойные повышенной прочности стекла толщиной 15 мм по ТУ 21. 54. 01-76. На лобовых стеклах снаружи установлены стеклоочистители и устройства для обмыва стекол. Изнутри по всей ширине окна установлены шторки, регулируемые по высоте, защищающие лицо от солнечных лучей. При необходимости лобовые стекла могут обогреваться теплым воздухом от относительно-вентиляционного агрегата. Боковые окна в кабине машиниста как со стороны машиниста, так и со стороны его помощника выполнены таким образом, что они могут быть открыты перемещением вперед подвижной секции окна за рукоятку и, кроме того, на подвижной секции окна может быть открыта примерно на 90° наружу тепловоза поворотная часть окна, которая защищает машиниста (или его помощника) от встречного ветра. В закрытом положении поворотная часть удерживается двумя фиксаторами сверху и снизу, а открытое положение фиксирует-  ся откидным подлокотником, который крепится на планках. Закрытое положение (крайнее заднее) подвижной секции окна предохраняется от самопроизвольного открывания защелкой. Движение осуществляется по двум направляющим планкам, приваренным к каркасу окна снизу и сверху. По контуру стекла герметизируются резиновым специальным профилем с уплотняющим профилем, а также в отдельных местах резиновой П-образной лентой оконной. В боковых окнах стекла плоские закаленные толщиной 5 мм по ГОСТ 5727—75. Изнутри по нижнему краю открывающегося окна устанавливаются мягкие подлокотники, откидывающиеся внутрь кабины. Каркас кабины изготовлен из стальных катаных и гнутых профилей, сваренных между собой электросваркой. Снаружи кабина обшита приваренными к каркасу стальными листами толщиной 2,5 мм, а внутри — алюминиевыми перфорированными листами толщиной 2 мм, прикрепленными к каркасу самонарезающими шурупами. Для обеспечения хорошей шумоизоляции и теплоизоляции кабины машиниста внутренние поверхности листов наружной обшиты и каркаса покрыты мастикой противошумной № 579 ТУ6.10.1268-72 слоем толщиной не менее 3 мм, а между листами наружной и внутренней обшиты в каркас устанавливаются пакеты из стеклоплиты ПТО-75 ГОСТ 10499—78, обтянутой полиамидной пленкой ПК-4 ТУ6.05.1775-76, а также маты тканевые из стекловолокна марки ТСТ2 или ТСТЗ по ТУ6.11.118-75 с помещенной внутри синтетической ватой по ТУ17.УССР. 2726-74. Эти материалы негорючи, имеют небольшую объемную массу и удовлетворяют требованиям по шумо- и теплоизоляционным свойствам при заданных для тепловоза температурах от + 40° до —50°С. К перфорированным листам со стороны шумоизоляционных наполнителей приклеена стеклоткань, а на каркас под эти листы прямо на мастику уложены полосы термошумоизоляционного картона. Для обслуживания трубопроводов и оборудования, расположенных под полом кабины машиниста, не закрытая пультом и столиком помощника машиниста часть пола выполнена съемной, отдельными щитками. Щитки толщиной 100 мм с шумоизоляцией внутри, причем верхний лист щитка изготовлен из фанеры толщиной 20 мм. Полы под пультом и столиком несъемные. Установка оборудования в кабине машиниста. В кабине (рис. 182) размещено только самое необходимое оборудование для управления тепловозом и  поездом, а также для создания комфортных условий локомотивной бригаде. Для управления установлены пульт управления 9 с необходимыми органами управления и контрольными приборами, скоростемер 11, кран машиниста 12 и другое тормозное оборудование, пульт 4 радиостанции и переговорного устройства и др. Для создания комфортных условий работы бригады установлены отопительно-вентиляционный агрегат, бытовой холодильник /, держатели 3 для термосов, шторки 6 для защиты от солнечных лучей, на панели приборов 2 имеется розетка с табличкой «75 В» для включения электробытовых приборов (электробритвы или электроплитки) и другое оборудование. По требованию безопасности труда для тепловозов средняя температура воздуха в кабине машиниста при закрытых окнах и двери в осенний, зимний и весенний периоды должна быть не ниже 20°С, при этом разница температур воздуха на высотах 150 и 1500 мм от пола не более 5°С. Кроме того, вентиляция должна ограничить содержание вредных веществ в воздухе кабины и обеспечить подачу не менее 100 м3/ч наружного воздуха. Это требование выполняется специальной системой отопления и вентиляции (рис. 183), состоящей из отопительно-вентиляционного агрегата (ОВА), всасывающего ка-  нала 13 с сетчатым фильтром 14, нагнетательных каналов 5 и / для подвода подогретого воздуха к лобовым окнам и к нишам в пульте управления и столика для обогрева ног машиниста и его помощника. Заданную температуру можно поддерживать как вручную (периодическими включениями ОВА тумблером), так и автоматически (от датчика температур ДТКБ-53, установленного на задней стенке кабины машиниста).  Все сборочные единицы ОВА смонтированы на раме 16. В нижней части установлен мотор-вентилятор 15, который через дроссель 17 засасывает воздух и подает его через нагревательную секцию 6 в распределительный канал 7 и далее по каналам к местам использования теплого воздуха. Дроссель служит для переключения забора воздуха снаружи тепловоза или из кабины. Для управления дросселем предусмотрена система рычагов с тягой 11. При нажатии на тягу и перемещении ее от себя в крайнее положение заслонки перекрывают отверстие для прохода воздуха снаружи и открывают боковые отверстия в дросселе для забора воздуха из кабины. При перемещении тяги на себя в крайнее положение открывается отверстие для забора воздуха снаружи тепловоза. В качестве нагревательного элемента используется водовоздушная секция с пластинчатым оребрением. В нижней части секции имеются патрубки для подвода горячей воды из системы охлаждения дизеля и ее отвода. Для удаления воздуха из секции к штуцеру верхнего коллектора подсоединена трубка 4 со спускным краном 2. В распределительном канале 7 установлены две заслонки, имеющие по три фиксированных положения. Заслонка 3, установленная перед патрубком для выхода воздуха в кабину для общего обогрева (или вентиляции), в зависимости от установки фиксатора, связанного валиком с заслонкой, может перекрыть выход в кабину, открыв канал к лобовым окнам и нишам для ног, или открыть выход в кабину, перекрыв второй канал, или частично перекрыть оба канала. Заслонка 9, установленная на разветвлении канала, может или закрыть путь воздуху к нишам для ног, открыв проход к лобовым окнам, или направить воздух, наоборот, при противоположном крайнем положении фиксатора, имеется и промежуточное положение. Аналогичные заслонки 8 и 10 с тремя фиксированными положениями (открыто, частично открыто и перекрыто) установлены на нагнетательных каналах к нишам для ног машиниста и его помощника. На всасывающем канале 13 со стороны лобовой стенки кабины установлен сетчатый фильтр 14, причем он имеет сетку с большими ячейками в сторону забора воздуха. Благодаря дросселю на всасывании и четырем заслонкам на нагнетании возможно регулирование направления и количества подаваемого вентилятором воздуха в нескольких вариантах: весь воздух поступает через ОВА снаружи или из кабины; весь воздух поступает от ОВА в кабину для общего обогрева или на обогрев лобовых стекол, или к ногам машиниста; воздух подводится одновременно в кабину, на лобовые стекла, к ногам машиниста и его помощника. Возможны и другие комбинации поступления воздуха от ОВА. Для включения ОВА в зимний период необходимо заслонку дросселя установить в положение забора воздуха из кабины машиниста; открыть вентили на трубопроводе водяной системы для подачи воды от дизеля к ОВА и для возврата воды в систему дизеля; открыть спускной кран 2 для выпуска воздуха и держать его открытым до появления воды; установить заслонки 3, 8, 9 и 10 в положения, обеспечивающие получение желаемого направления потока теплого воздуха; включить автомат с табличкой «Калорифер»; переключить тумблер с табличкой «Калорифер. Ручн. — авт.» в положение желаемого режима регулирования работы ОВА — вручную или автоматического от датчика температур. Автомат и тумблер находятся в нише на вертикальной стенке между пультом и столиком помощника машиниста. При использовании ОВА в летнее время для вентиляции кабины машиниста необходимо заслонку дросселя поставить в положение забора воздуха снаружи тепловоза, а вентили на трубопроводе водяной системы дизеля к ОВА и от ОВА перекрыть. Устройство для обмыва лобовых стекол (рис. 184) служит для подачи воды к лобовым окнам кабины машиниста в зону работы стеклоочистителей для более эффективной очистки стекол. Устройство включает: бак для воды вместимостью 6 л, трубы подвода воздуха 9 и 7 с разобщительным краном 10 и клапаном 8 для подачи воздуха из питательной магистрали тормозной системы в бак для воды, трубы 3 и 5 для подачи воды из бака к распылителям 12, а также дренажную трубу 6 и сливную трубу 2 с краном 1. Бак размещен в передней части кабины машиниста; его горловина 18 выведена выше уровня облицовки над столиком помощника машиниста для удобства при заполнении бака водой и контроля уровня воды щупом 19. Щуп имеет шесть рисок, помогающих определить количество воды в баке, и размещен в горловине, закрытой заглушкой 20 с уплотнительной резиновой прокладкой 21. К горловине    подсоединены трубы: для подвода воздуха 7 и дренажная 6> причем в патрубке горловины перед штуцером для подсоединения дренажной трубы просверлено калибровочное отверстие диаметром 1,4 мм, которое позволяет получить давление в баке не выше 0,05 МПа при давлении воздуха в питательной магистрали 0,7—0,9 МПа. Трубы 3 и 5 подсоединены к нижней части бака, через стенку кабины машиниста наружу они проходят по кондуитам 16. На конец трубки 3 (и 5), подсоединяемый к распылителю 12, припаяна шайба 14. Между шайбой 14 и наконечником 11 установлена резиновая прокладка 13, не допускающая утечку воды в кондуит. Наконечник 11 прижат гайкой 15 к шайбе 14. Распылители 12 установлены под лобовыми стеклами с внешней стороны. Распылитель ввертывается в наконечник 11, но окончательное его положение выбирается при проверке действия устройства после получения правильного направления струи воды, которая должна равномерно омывать стекло в зоне работы щетки стеклоочистителя, после чего распылитель стопорят гайкой 17. Для дробления струи воды в распылителе просверлены два отверстия диаметром 1,5 мм. Для приведения в действие устройства необходимо открыть кран 10, при этом воздух по трубе 9 поступит к клапану 8, затем нажать на рукоятку клапана и воздух поступит в бак 4, создавая в нем давление, под которым вода по трубам 3 и 5 подается к распылителям 12 и через них на поверхность левого и правого лобовых стекол. В процессе эксплуатации необходимо периодически прочищать отверстия в распылителях. Пульт управления предназначен для размещения на нем приборов, аппаратов и ламп, необходимых для управления тепловозом. Он расположен справа по основному ходу движения на общем столе, являющимся рабочим местом машиниста и помощника. Часть сигнальных ламп вынесена на отдельную панель, расположенную на правой стенке кабины машиниста над боковым окном. Кабины машинистов крайних секций оборудованы пультами управления, не имеющими отличий, а тамбур средней секции — упрощенным пультом, позволяющим проводить реостатные испытания и управлять при перемещении по деповским путям средней секции. Пульт управления состоит из панелей управления, приборов, аппаратов и тумблеров. Панели управления и тумблеров наклонены к машинисту под углом 10° от горизонтальной плоскости для удобства пользования рукоятками тумблеров, а панель приборов и аппаратов (панели информации)—под углом 30—45° к вертикальной плоскости для удобства наблюдения за приборами. Под всеми приборами, лампами, тумблерами прикреплены таблички с указанием их назначения. На схеме (рис. 185) показано расположение приборов, аппаратов и ламп на пульте управления и панели сигнальных ламп крайней секции тепловоза. На панели управления размещены штурвал контроллера 55 и рукоятка реверсора 56, они находятся от машиниста в зоне легкой досягаемости с рабочего места. Ранее панель с электротермометрами находилась слева, а панель с амперметрами, электроманометрами — посередине пульта, на тепловозах более позднего выпуска их поменяли местами для улучшения условий наблюдения за показаниями приборов. В основном на пультах крайних секций расположены приборы, необходимые для контроля основных параметров на каждой из трех секций. Но отдельные приборы и лампы являются общими для двух или трех секций и получение показания с необходимой секции достигается путем переключения соответствующими тумблерами. Так, для контроля давления масла на средней секции или на крайней ведомой по электроманометру 4 необходимо тумблером 42 включить интересующую секцию; указатель повреждений 6 переключается тумблерами 46 и 48, а для определения секции, на которой сработала пожарная сигнализация, необходимо при загорании лампы 59 переключение тумблером 44. Лампы 63 и 65 горят постоянно при работе дизелей средней и крайней ведомой секций, а остальные лампы загораются в основном, при появлении нарушений в работе тепловоза. Скоростемер и его привод Скоростемер. На крайних секциях тепловоза установлены скоростемеры, предназначенные для контроля режима движения локомотива и правильности управления автоматическим тормозом. Привод скоростемера (рис. 186) обес-  печивает механическую передачу вращения от передней колесной пары локо- мотива к приводному валу скоростемера. Для этого в центровое отверстие колесной пары запрессована втулка, в которую вставляется валик 7 хвостовиком квадратного сечения, а вторым хвостовиком он с помощью штифта 9 соединяется с валом червячного редуктора. Для обеспечения правильности показаний скоростемера частота вращения его приводного вала должна быть строго согласована с частотой вращения колесной пары локомотива, от которой скоростемер приводится в действие. Например, для показания на шкале скоростемера 100 км/ч его вал должен делать 50 об/мин, а колесо тепловоза с диаметром 1010 мм (такой диаметр принят при среднем износе нового бандажа диаметром 1050 мм для уменьшения погрешности показания скорости по мере его износа) при такой скорости делает 525 об/мин. Следовательно, привод скоростемера должен обеспечить понижение частоты вращения в 10,5 ра- за, поэтому червячный редуктор принят с передаточным числом 10,5. На приводном валу скоростемера установлено реверсивное устройство, обеспечивающее одностороннее вращение основной его оси независимо от направления вращения привода, что обеспечивает нормальную работу скоростемера как при движении локомотива вперед, так и назад. Привод скоростемера включает в себя следующие сборочные единицы: червячный редуктор /, установленный на крышке правой буксы передней оси по ходу локомотива; телескопический вал 2, соединяющий червячный редуктор с промежуточным и обеспечивающий компенсацию изменения расстояния между этими редукторами при смещении рамы относительно тележки во время движения локомотива; промежуточный редуктор 3, передающий вращение от телескопического вала к карданному; карданный вал 4, соединяющий промежуточный редуктор с кронштейном; кронштейн скоростемера 5; скоростемер 6.  Для смазывания шарнирных звеньев и трущихся поверхностей валов, а также заполнения полостей корпусов редукторов и подшипников применяется консистентная смазка. При отсоединенном от червячного редуктора телескопическом вале привод скоростемера должен свободно вращаться от усилия руки. Кронштейн скоростемера служит для его крепления на стенке кабины машиниста. В кронштейне расположен подшипниковый узел и вал, нижний конец которого с вилкой предназначен для соединения с карданным валом, а верхний конец — для соединения с приводным валом скоростемера. Для смазывания шарнирных звеньев и трущихся поверхностей валов, а также заполнения полостей корпусов редукторов и подшипников применяется консистентная смазка. При отсоединенном от червячного редуктора телескопическом вале привод скоростемера должен свободно вращаться от усилия руки. Кронштейн скоростемера служит для его крепления на стенке кабины машиниста. В кронштейне расположен подшипниковый узел и вал, нижний конец которого с вилкой предназначен для соединения с карданным валом, а верхний конец — для соединения с приводным валом скоростемера. Скоростемер локомотивный типа ЗСЛ2М-150 предназначен для показания, регистрации и сигнализации параметров движения локомотива. Скоростемер имеет следующие устройства: счетчик пройденного пути; часы; регистратор давления в тормозной магистрали; устройство для выдачи элек-  трических сигналов при достижении предварительно установленных скоростей; регистратор электрических сигналов. Скоростемер установлен в переднем правом углу кабины машиниста. Его приводной вал соединен с валом кронштейна, а штуцер пневматической части прибора — с трубкой тормозной магистрали.  Промежуточный редуктор (рис. 187) служит для передачи вращения от телескопического вала к карданному. В корпус 7 вмонтированы две одинаковые конические шестерни 8, имеющие по 17 зубьев модулем 3 и вращающиеся в шариковых подшипниках 9. Осевой зазор по валу шестерни 0,1—0,3 мм обеспечивается подбором прокладок 4, а боковой зазор между зубьями шестерен 0,1—0,3 мм — подбором прокладок 6. Полость корпуса редуктора и подшипники заполняют смазкой через два отверстия, которые закрывают пробками 14. Материал корпуса редуктора — отливка нз чугуна СЧ-15, а шестерни — сталь 40. Промежуточный редуктор (рис. 187) служит для передачи вращения от телескопического вала к карданному. В корпус 7 вмонтированы две одинаковые конические шестерни 8, имеющие по 17 зубьев модулем 3 и вращающиеся в шариковых подшипниках 9. Осевой зазор по валу шестерни 0,1—0,3 мм обеспечивается подбором прокладок 4, а боковой зазор между зубьями шестерен 0,1—0,3 мм — подбором прокладок 6. Полость корпуса редуктора и подшипники заполняют смазкой через два отверстия, которые закрывают пробками 14. Материал корпуса редуктора — отливка нз чугуна СЧ-15, а шестерни — сталь 40.Червячный редуктор (рнс. 188) крепится на крышке буксы тремя болтами Ml6. В корпусе редуктора на подшипниках 3 (№ 205 ГОСТ 8338—75) вмонтирован червяк 17, а на валу 1 посажено червячное колесо 2. Для смазки в корпусе 6 предусмотрены два отверстия, закрываемые пробками 5. Материал корпуса редуктора и червячного колеса — отливка СЧ-15 ГОСТ 1412—79, червяка — сталь 38ХС ГОСТ 4543—71, а вала червячного колеса — сталь БСтЗкп2 ГОСТ 380—71. Выходной конец червяка 17 служит для соединения с валиком, пере- дающим вращение от колесной пары. Вилка 8 соединена с телескопическим валом. При сборке редуктора осевой зазор вала червячного колеса (должен быть не более 0,1 мм) обеспечивается подбором прокладок 12, а осевой зазор червячного вала в пределах 0,05—0,15 мм — подбором прокладок 18. Положение червячного колеса относительно оси червяка регулируется прокладками 14. Боковой зазор между зубьями зубчатого зацепления в пределах 0,15—0,48 мм. Тамбур. На средней секции тепловоза вместо кабины машиниста установлен тамбур. Так как в тамбуре обслуживающий персонал находится только во время реостатных испытаний, а не постоянно при работающем тепловозе, и управление из тамбура выполняется только средней секцией тепловоза, то это обусловливает отличие тамбура от кабины по устанавливаемому оборудованию, тепло шумоизоляции. Шумоизоляционные материалы уложены только в задней стенке (со стороны дизельного помещения) и в щитках пола. Щитки пола металлические. Передняя стенка тамбура выполнена аналогично задней стенке холодильной камеры. На ней изнутри расположены два песочных бункера, горловины которых выведены наружу. По скобам имеется возможность добраться к горловине при заправке песком. По продольной оси тамбура расположены две двери: одна в задней стенке для входа в дизельное помещение, а другая — в передней стенке для перехода в крайнюю секцию, причем перед этой дверью приварен специальный тамбур, к которому прикреплена переходная площадка. На боковых стенках предусмотрены открывающиеся окна, такие же, как в кабине машиниста. Внутри тамбура размещен упрощенный (по сравнению с пультом кабины машиниста) пульт управления 2 (рис. 189), кран вспомогательного тормоза 3 с трубопроводом, откидное сиденье, отопительно-вентиля- ционный агрегат /, имеющий забор воздуха только из тамбура, и другое оборудование, предназначенное только для средней секции тепловоза. |