Тепловозы 2ТЭМ 10М. I устройство тепловоза расположение оборудования

Скачать 7.44 Mb. Скачать 7.44 Mb.

|

|

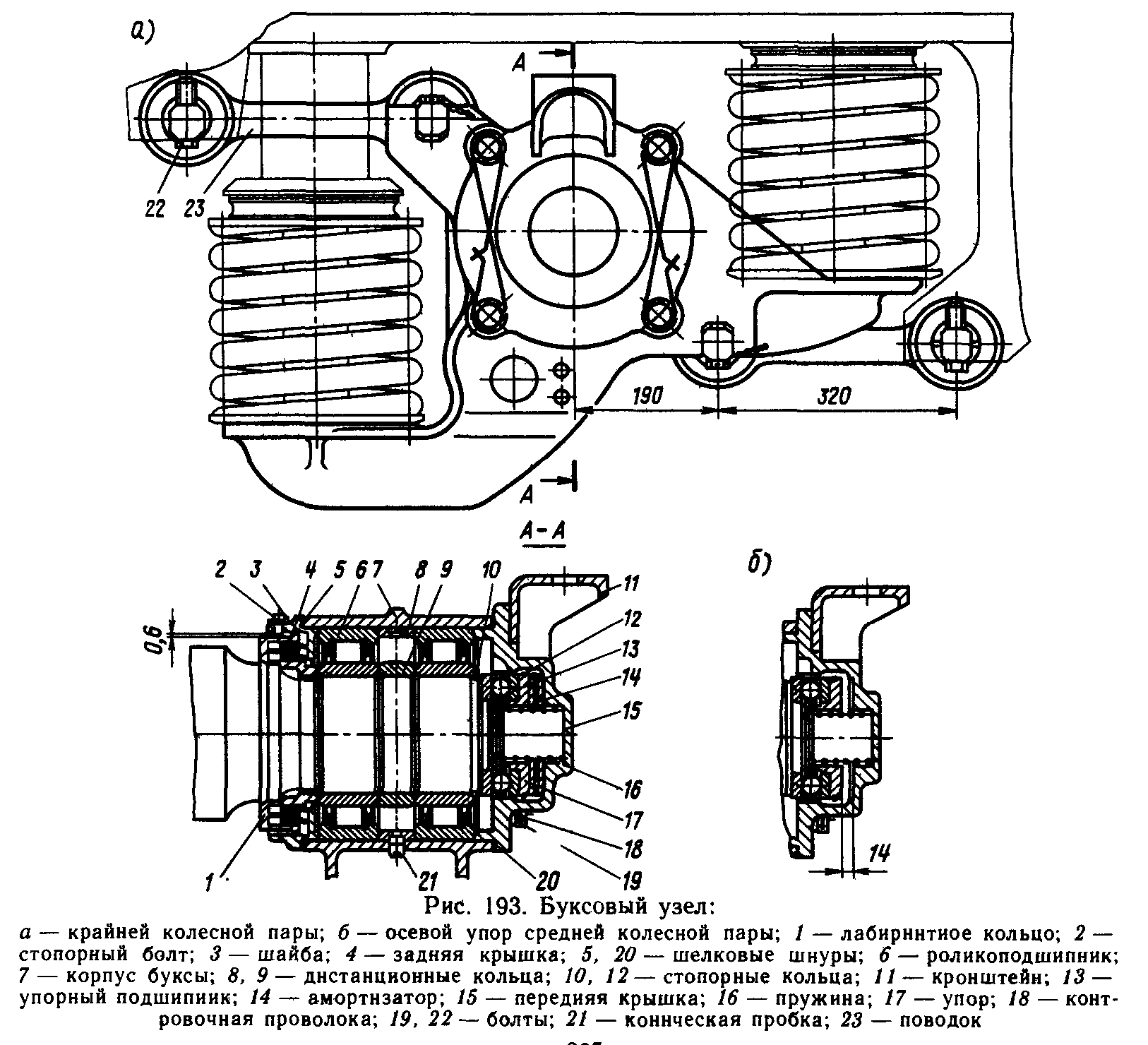

тягового привода насажено на ось в нагретом состоянии до температуры ступицы не более 170 °С с натягом 0,16—0,22 мм. Для предупреждения коррозии посадочных поверхностей их покрывают лаком марки ВД 4-3 или ГЭН-150. Оси колесных пар под тяговые электродвигатели ЭД-118Б, ЭД-125Б с циркуляционной системой смазки моторно-осевых подшипников (рис. 192, б) в средней части имеют утолщение И для крепления венца зубчатого колеса привода насоса смазки МОП. Шейки под моторно-осевые подшипники выполнены диаметром 210 мм вместо 215 мм у колесных пар под тяговые электродвигатели ЭД-118А. На выходах шеек напрессованы лабиринтные кольца 8 уплотнения системы смазки моторно-осевых подшипников. Колесные центры унифицированной колесной пары изготовлены из отливки 20Л-Ш или 25Л-Ш по ГОСТ 977—75 и состоят из ступицы, обода и диска. Материал и технические данные центров отвечают ГОСТ 4491—75. Отлитые центры для получения однородной и мелкозернистой структуры металла и снятия внутренних напряжений подвергают отжигу. Колесные центры на ось напрессовывают с усилием 1100—1500 кН при насаженных и 950—1400 кН при ненасаженных бандажах. Натяг между посадочными поверхностями составляет 0,18—0,30 мм. Действительный натяг и качество прессового соединения определяют по диаграмме усилий, снимаемой при запрессовке. Катаные колесные центры, как опытные, изготавливаются из специальной стали. Изготовленные раскаткой колесные центры подвергаются термической обработке. Применение катаных колесных центров, как показал опыт, позволяет снизить массу до 45 кг (неподрессорен- ную) на каждом центре и в свою очередь уменьшить динамическое воздействие на рельсовый путь. Бандажи являются той частью колес, которая непосредственно взаимодействует с рельсами. На контактную площадку бандажа передаются вертикальные силы до 150 кН, продольные силы сцепления до 45 кН и поперечные до 30 кН на поверхности катания и до 60—80 кН на гребень. Материал бандажа подвергается растяжению, сжатию, сдвигу и смятию, а при скольжении колес — усиленному износу. В связи с этим материал бандажа должен обладать высокой прочностью, чтобы сопротивляться износу и смятию, и быть достаточно вязким, чтобы сопротивляться ударным нагрузкам. Технические данные и материал бандажей отвечают ГОСТ 398—81. Для унифицированной колесной пары применяются бандажи толщиной 75 мм, которые изготавливают из раскисленной мартеновской стали 60 марки 2. Химический состав стали следующий: углерод 0,57—0,65 %; кремний—0,20—0,42 %; марганец —0,60—0,90 %; сера и фосфор — не более 0,04 % и 0,035 % соответственно; никеля и хрома — не более 0,25 % и 0,20 % каждого; ванадия — не более 0,10 %; меди — не более 0,30 %. Бандажи подвергают термической обработке путем закалки с отдельного нагрева и последующего отпуска. Механические свойства термически обработанных бандажей: временное сопротивление разрыву 950—1130 МПа; относительное удлинение 10,0 %; относительное сужение 14 %; твердость НВ 269; ударная вязкость при 20 °С —0,25 МДж/м . Для бандажей из стали 60 марки 2 оговаривается твердость на гребне — НВ<317, чтобы исключить трещинообразование при взаимодействии с гребневыми колодками при пользовании вспомогательным (локомотивным) тормозом, приведение в действие которого должно производиться с повышением давления в тормозном цилиндре за один прием не более чем до 147 кПа. На наружные диаметры колесных центров насаживают бандажи с натягом 1,1 —1,45 мм тепловым способом. Температура нагрева бандажа 250— 320 °С. Разность температур различных участков бандажа при нагреве не должна превышать 50 °С. Бандажи на колесных центрах от возможных сползаний с центров закрепляют бандажными кольцами. Бандажные кольца заводят в специальную выточку, когда температура бандажа не ниже 200 °С, и внутреннюю кромку бандажа закатывают роликом на специальном станке до плотного крепления кольца. На собранной колесной паре разность твердостей бандажей не должна превышать 20 единиц по Бринеллю. После остывания бандажа проверяют по звуку плотность его посадки на колесный центр. Для контроля отсутствия проворачивания бандажей колесной пары относительно колесных центров при эксплуатации тепловоза на бандажах и колесных центрах наносят контрольные риски и зернение. Окончательная обточка бандажей по профилю производится после их насадки. Профиль и технические требования на колесные пары тепловоза выполняются в соответствии с ГОСТ 11018—76. Для одной колесной пары разность диаметров колес по кругу катания не должна превышать 0,5 мм. Овальность круга катания и эксцентриситет относительно шейки оси не должны превышать 0,5 мм. Для обеспечения безопасности движения и стабильных качеств ходовой части тепловоза предельный прокат поверхности катания не выше 7 мм, износ гребня — 8 мм (толщина 25 мм) и минимальная толщина бандажей колесных пар по кругу катания 36 мм. Интенсивность образования проката характеризуется износом (в миллиметрах) на 104 км пробега тепловоза и зависит от степени использования мощности, профиля пути, нагрузки от колесной пары на рельсы и других факторов. Опыт эксплуатации показал, что интенсивность проката колес тепловозов для среднесетевых условий составляет 0,38 мм на 104 км пробега. Интенсивность износа гребня при протяженности кривых на участке эксплуатации около 50 % составляет 0,8 мм на 104 км пробега. Это вызывает необходимость преждевременной обточки колес для восстановления профиля бандажей по износу гребней. Толщина слоя снимаемого металла, определяемая по износу гребня, значительно больше, чем это требуется для восстановления профиля поверхности катания. Для уменьшения износа гребней бандажей и увеличения срока их службы ВНИИЖТ предложен новый профиль одноточечного касания между колесом и рельсом при любом расположении колесной пары в рельсовой колее. Профиль с одноточечным контактом отличается от стандартного прямолинейным участком 20 мм с конусностью 1:50, который соединяется с выкружкой гребня переходной кривой радиусом 70 мм, обеспечивающей одноточечный контакт и относительное свободное поперечное перемещение колесной пары в колее. Выкрутка гребня выполнена радиусом 15 мм, согласованным с радиусом округления рельсовой головки для среднесетевых условий, чтобы обеспечить меньшее контактное давление на выкрутке гребня. Угол наклона гребня принят 65 что соответствует профилю головки среднесетевого рельса и обеспечивает с ним облегающий контакт на участках пути с крутыми кривыми. Испытания показали, что бандажи с одноточечным контактом будут иметь меньший на 20 % износ гребней, уменьшится на 15—20 % количество колесных пар с односторонним износом и смещенным прокатом. Кроме того, этот профиль уменьшит возможность образования ступенчатого проката. Интенсивность проката при этом профиле бандажей сохраняется на прежнем уровне. Буксы передают вертикальные и горизонтальные (силы тяги и торможения, поперечные от набегания на рельс) силы между рамой тележки и колесными парами. Кроме того, буксы ограничивают продольные и поперечные перемещения колесной пары относительно рамы тележки. Вертикальные статические нагрузки на буксы достигают 94—100 кН, а при движении тепловоза они возрастают в 1,3—1,5 раза. Одновременно на буксовые узлы действуют продольные тяговые и тормозные усилия 20—25 кН, удары колес на стыках, вызывающие ускорения букс (7—25g), и рамные усилия до 50— 75 кН. Совокупностью этих действующих сил определяется конструкция буксового узла, которая должна обеспечить прежде всего безопасность движения, эксплуатационную долговечность подшипников не менее 2,5 млн. км пробега. Корпус буксы 7 (рис. 193) двумя поводками 23 соединен с рамой тележки. Соединение валиков поводков с корпусом буксы и рамой тележки производится посредством клиновых соединений. Литой корпус буксы имеет также и два боковых опорных кронштейна (крыла) для установки пружин рессорного подвешивания тележки и восприятия вертикальной нагрузки. В корпусе буксы 7 в пространстве между задней крышкой 4 и передней 15 размещен блок из двух роликовых подшипников 30-32532 Л1М (160Х290Х Х80 мм) с дистанционными кольцами 8 и 9 между ними. Для повышения срока службы подшипники устанавливают в одном буксовом узле с разностью радиальных зазоров не более 0,03 мм. Кроме того, потолок корпуса буксы выполнен в виде свода переменного сечения увеличенной толщины в верхней части, что дает не только более равномерное распределение нагрузки между роликами, но и увеличение числа роликов, находящихся в рабочей зоне. На предподступичную часть оси до упора в галтель надевают с натягом лабиринтное кольцо /. Температура нагрева кольца 120—150 °С. Лабиринтное кольцо образует с задней крышкой 4 четырехкамерное лабиринтное уплотнение буксы. Внутренние кольца подшипников имеют натяг 0,035— 0,065 мм и насаживаются на шейку оси вместе с дистанционным кольцом 9, нагретым в масле индустриальном до температуры 100—120 °С. Для   предотвращения сползания с шейки оси внутренних колец роликоподшипников в случае ослабления их посадки на оси установлено стопорное кольцо 10. В передней крышке 15 монтируется осевой упор качения одностороннего действия через упорный шарикоподшипник 8320 (100x170x55 мм), одно кольцо которого установлено на торцовой проточке оси, а другое — на упоре 17 с натягом 0,003—0,016 мм. Для предотвращения раскрытия упорного подшипника он постоянно через упор 17 пружиной 16 прижимается с усилием около 2 кН к торцу оси колесной пары. Осевой упор удерживается в крышке 15 (при ее снятии) стопорным кольцом 12. Между упором и крышкой установлен амортизатор 14, представляющий собой две металлические пластины толщиной 2 мм с привулканизированным к ним резиновым элементом. В буксах средних колесных пар амортизатор не ставится, обеспечивая тем самым свободный осевой разбег ± 14 мм (равный толщине амортизатора) этих колесных пар в буксах. На передней крышке приварен кронштейн

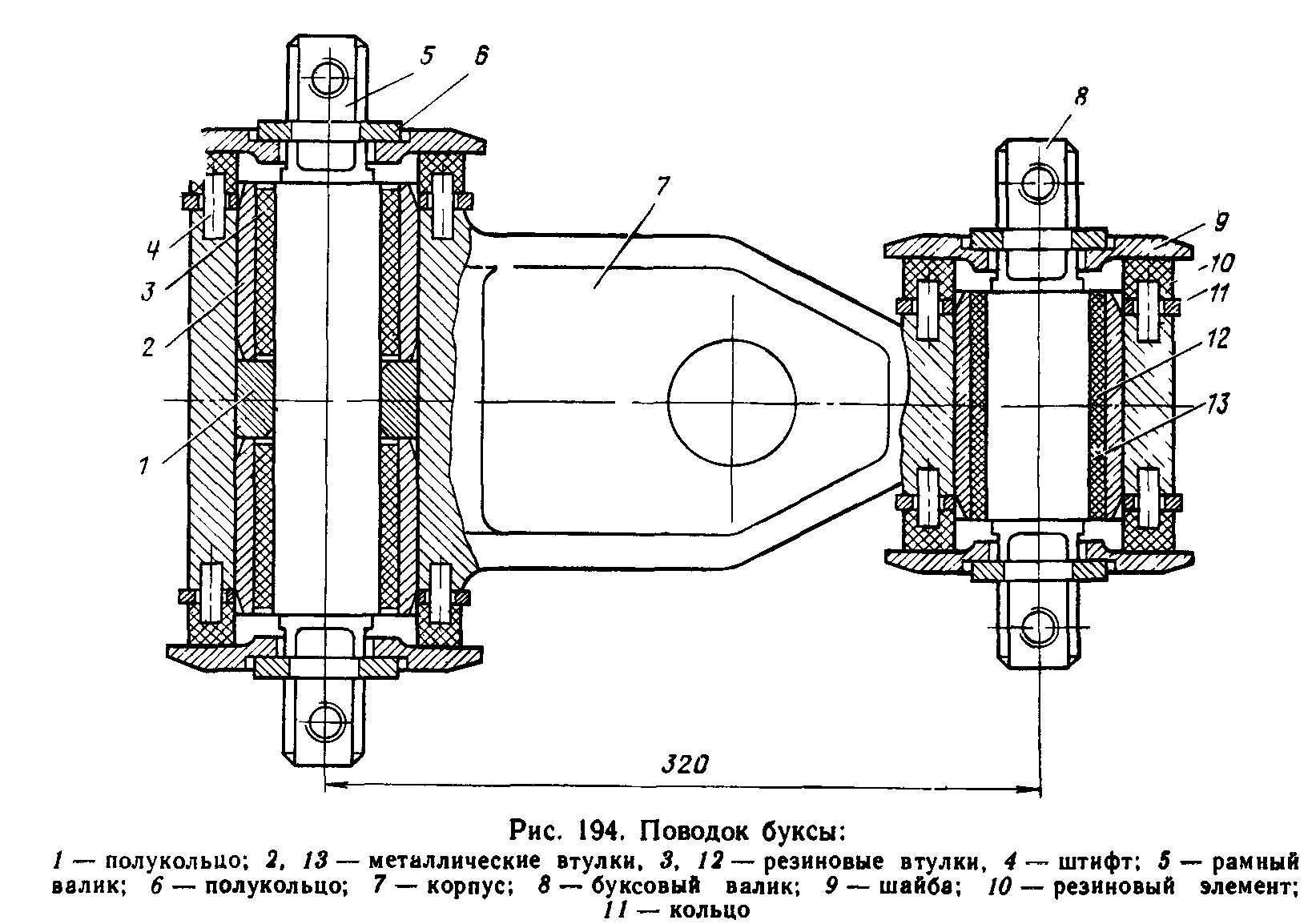

Для того чтобы отличать буксы крайних колесных пар от букс средних колесных пар, на крышках букс наносятся знаки «КР» для крайних и «СР» для средних. На задней крышке установлен стопорный болт 2, предотвращающий сползание буксы с шейки оси при снятой с тепловоза колесной паре. Смазка буксового узла единая консистентная. При сборке в буксы закладывают смазку ЖРО ТУ 32ЦТ 520-83 в лабиринтное уплотнение задней крышки, подшипники и осевой упор передней крышки в количестве 2,5 кг. Дозаправка смазки в буксовый узел в процессе эксплуатации производится запрессовкой через отверстие с конической пробкой 21, расположенное в нижней части корпуса буксы. Поводок буксы (рис. 194) состоит из корпуса 7 с двумя головками, имеющими цилиндрические расточки, в которые запрессовывают с натягом 0,06—0,16 мм амортизаторы, сформированные один на коротком, другой на длинном валике. Короткий валик 8 (буксовый) имеет один резинометаллический амортизатор из втулок 12 и 13. Длинный валик 5 (рамный) имеет два резинометаллических амортизатора из втулок 3 и 2, между которыми помещены разделяющие их полукольца 1. Аммортизаторы формируют на валики путем запрессовки Перед запрессовкой резиновые втулки и все соприкасающиеся с ними поверхности смазывают смесью, состоящей из 30 % касторового масла и 70 % этилового спирта. Сформированные поводки выдерживают в течение 10 суток при температуре 15—30 °С без доступа света и приложения нагрузки для завершения релаксационного процесса сцепления резины с металлом и снятия напряжений от запрессовки. Валики имеют трапециевидные (клиновидные) хвостовики для установки их в соответствующие пазы на раме тележки и корпусе буксы. Крепят хвостовики болтами М20Х80, момент затяжки не менее 150 Н • м. На хвостовики валиков установлены с натягом торцовые амортизаторы, состоящие из кольца

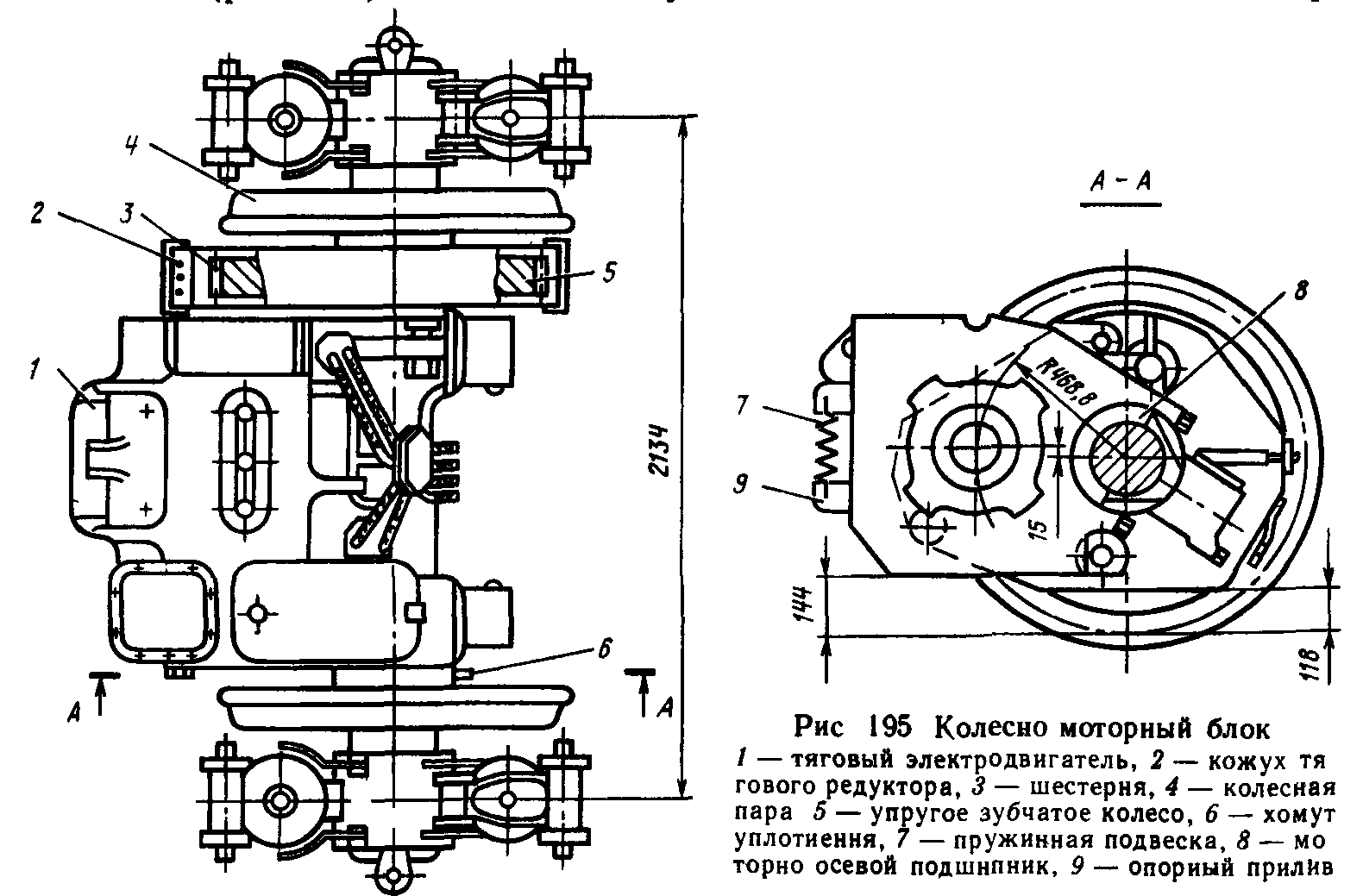

Коэффициент жесткости поводков одной буксы в поперечном направлении составляет 35 • 106 Н/м, а в продольном —235Х105—275 • 10® Н/м. Такая упругая поперечная связь между колесными парами и рамой тележки да еще в сочетании с буксовым осевым упором одностороннего действия значительно улучшает горизонтальную динамику тепловоза. 45. Колесно-моторный блок Колесно-моторный блок (КМБ) осуществляет кинематическую и силовую связь между тяговым электродвигателем и колесной парой тепловоза. Блок тепловоза (рис. 195) выполнен с опорно-осевой подвеской тягового электро-   двигателя и односторонней зубчатой передачей. Тяговый электродвигатель / одной стороной жестко опирается на ось колесной пары 4 через моторноосевые подшипники 8, а другой стороной — опорным приливом 9 упруго через пружинную подвеску 7 на раму тележки. При такой подвеске практически половина массы ТЭД жестко связана с необрессоренными массами колесной пары и составляет на одном КМБ около 4250 кг. Вращающий момент ТЭД передается на колесную пару через одноступенчатую зубчатую передачу: шестерню 3, напрессованную на вал якоря и находящуюся в постоянном зацеплении с упругим зубчатым колесом 5 колесной пары. Шестерня и зубчатое колесо закрыты кожухом 2, который крепится болтами М42 в трех точках к корпусу ТЭД. От попадания пыли и влаги торец моторно-осевого подшипника со стороны коллектора ТЭД закрыт хомутом 6, который выполнен в виде двух полуколец, армированных войлоком. Торец моторно-осевого подшипника со стороны зубчатой передачи находится в контакте со ступицей зубчатого колеса. Для улучшения смазывания поверхностей на торцах передних половин вкладышей имеются по две прорези, в которые при сборке устанавливают войлочные полосы 6X10X160 мм (ГОСТ 288—72). Общее перемещение тягового электродвигателя относительно оси не более 1,2 мм при новом изготовлении. Моторно-осевые подшипники (МОП). Подшипники (рис. 196) тягового электродвигателя ЭД 118 А имеют разъемные вкладыши / и 4, изготовленные из бронзы ОЦС 4—4—17. Положение вкладышей в корпусе ТЭД фиксировано шпонкой 2. Верхние вкладыши 1 вложены в корпус двигателя, нижние 4 с вырезом 180x60 мм для подвода смазки прижаты корпусами подшипников 12, которые имеют камеры для размещения смазывающего польстерного устройства, четырьмя болтами 15 каждый, момент затяжки болтов—1250—1420 Н • м. Вкладыши МОП левой и правой стороны ТЭД взаимозаменяемы. Чтобы избежать повышенных краевых по вкладышам давлений от прогиба оси колесной пары, расточка внутренней поверхности вкладышей выполняется по гиперболе. Разность диаметров гиперболической расточки на краях рабочей поверхности вкладышей и в средней части составляет 1 мм. Строительный диаметральный зазор в МОП по вершине гиперболы составляет 0,5—0,89 мм. В процессе эксплуатации допускается увеличение этого зазора до 1,8 мм, после чего должна производиться замена вкладышей. Моторно-опорные подшипники смазываются польстерным устройством, укрепленным на дне корпуса подшипника 12. Элементом, подающим смазку к узлу трения, является польстерный пакет 13. Он собран из двух войлочных пластин 8x157x190 мм (ГОСТ 288—72) и 12 хлопчатобумажных фитилей шириной 80 мм и длиной 200 мм, уложенных между ними в два ряда. В качестве заменителя возможно польстерный пакет собирать из трех пластин каркасного войлока размером 13x157x190 мм. Каждая пластина должна состоять из четырех спрессованных слоев тонкошерстного войлока, между которыми проложены шерстяная ткань, состоящая из 50 % шерсти и 50 % штапельно-вискозного полотна. Польстерный пакет 13 закреплен в подвижной коробке.? с выступанием рабочего торца пакета на 16± 1 мм относительно кромки коробки. Коробка для обеспечения ее перемещения без перекосов и заеданий в направляющих корпуса 5 подпружинена четырьмя пластинчатыми пружинами по две снизу и сверху. Каждая пластинчатая пружина одним концом прикреплена к коробке и имеет возможность свободно перемещаться в пазе корпуса коробки при ее деформации. Коробка с польстерным пакетом в направляющих корпуса 5 постоянно поджимается усилием 40—60 Н винтовыми пружинами 9 посредством рычага 8 через окно во вкладыше 4 к шейке оси колесной пары. Рычаг 8 и пружины 9 закреплены осями 7 и 6 на корпусе 5. Для удержания рычага в поднятом положении при проведении работ, связанных с выемкой польстерного пакета, на ось 7 установлен пружинный фиксатор 10, свободный конец которого выполнен такой длины и конфигурации, что при неопущенном в рабочее положение рычаге 8 он не дает возможности установить крышку 11 на корпус подшипника 12. Масляная ванна корпуса подшипника в нижней части имеет отстойник для конденсата с предохранительной планкой от опускания в него конца фитиля и сливной пробкой 14, а сверху она закрыта через паронитовую прокладку крышкой 11. Заполняется масляная ванна через отверстие в боковой стенке корпуса подшипника осевым маслом Л, 3 и С в зависимости от времени года и местности эксплуатации тепловоза. Чтобы не допустить переполнения маслом корпуса подшипника и перетекания его в кожух тягового редуктора, кромка заправочного отверстия определяет максимальный уровень смазки, соответствующий 6 л. Минимальный допустимый уровень смазки контролируется риской на маслоуказателе, закрывающем заправочное отверстие польстерной камеры осевого подшипника. Для дальнейшего совершенствования системы смазывания и повышения работоспособности МОП особенно при эксплуатации локомотивов в районах с низкой окружающей температурой тепловозы оборудованы тяговыми электродвигателями ЭД-118Б, отличающимися от ЭД-118А вкладышами, имеющими заливку баббитом и расточку не 215 мм, а 210 мм, смазкой МОП, колесной парой с осью, оборудованной приводом циркуляционного масляного насоса и уплотнительным устройством повышенной герметичности. В целом КМБ с ЭД-118Б и ЭД-118А взаимозаменяемы на тележках тепловоза. Система смазывания МОП электродвигателя ЭД 118Б. Система (рис. 197) представляет собой замкнутый круг циркуляции масла через вкладыши МОП при помощи реверсивного масляного насоса 11. Круг циркуляции масла образован установкой на тяговом электродвигателе 1 единого осевого подшипника 3, который включает в себя две польстерные камеры 15 (по одной для каждого МОП) и в нижней средней части маслосборник 13 вместимостью 35 л, соединенные через МОП системой каналов. В маслосборник на крышке установлен шестеренный насос 11, который приводится в действие от оси колесной пары через шестерню 9, выполненную разъемной для монтажа и демонтажа на ось без расформирования колесной пары, и зубчатое колесо

|