Тепловозы 2ТЭМ 10М. I устройство тепловоза расположение оборудования

Скачать 7.44 Mb. Скачать 7.44 Mb.

|

|

ГЛАВА VIII ВСПОМОГАТЕЛЬНЫЕ СИЛОВЫЕ МЕХАНИЗМЫ Установка и привод вспомогательных силовых механизмов От нижнего коленчатого вала дизеля отбирается мощность на привод вспомогательных силовых механизмов, установленных со стороны тягового генератора и со стороны холодильной камеры. От верхнего коленчатого вала дизеля мощность отбирается через редуктор на привод колеса вентилятора охлаждения тягового генератора. Со стороны тягового генератора установлены: двухмашинный агрегат

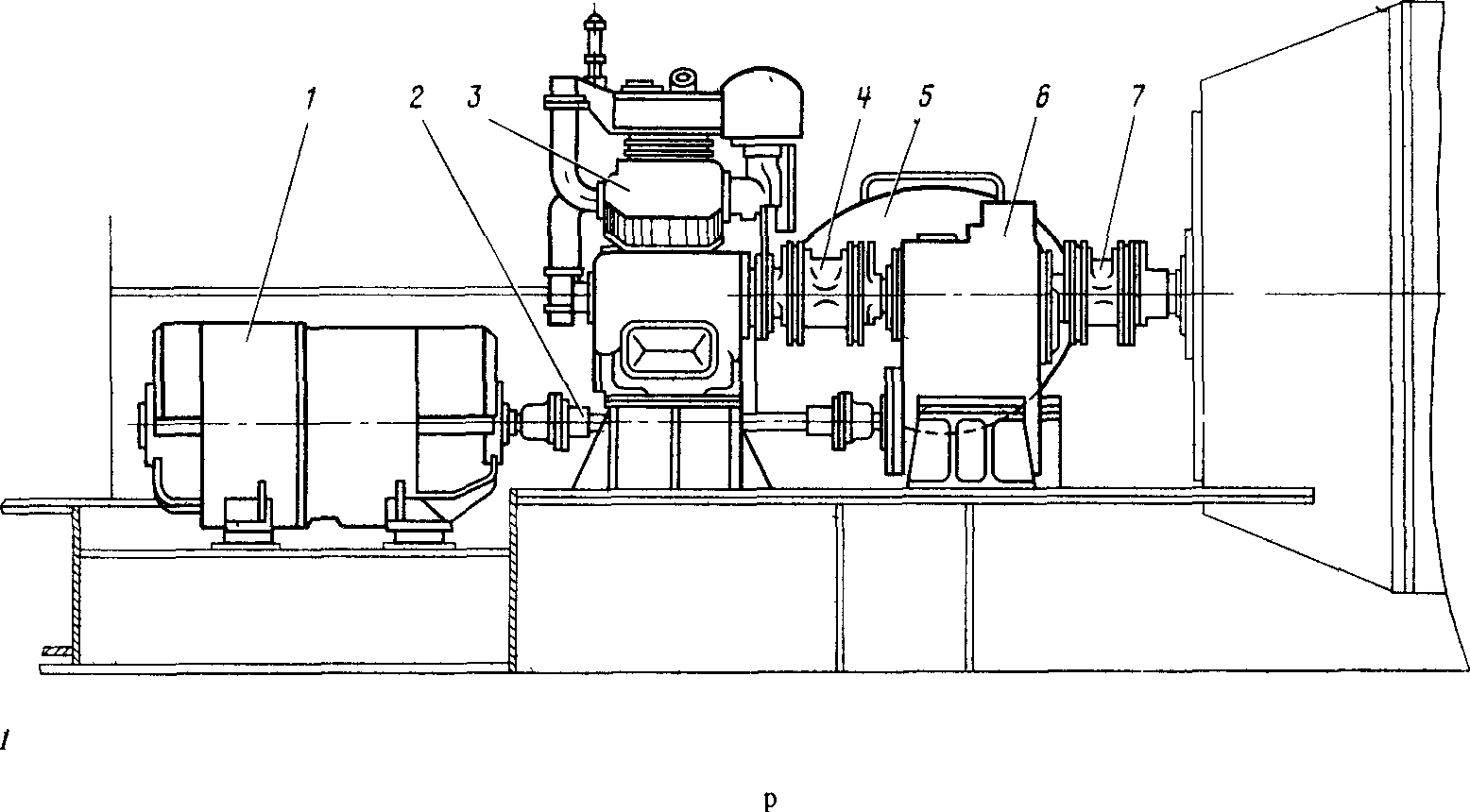

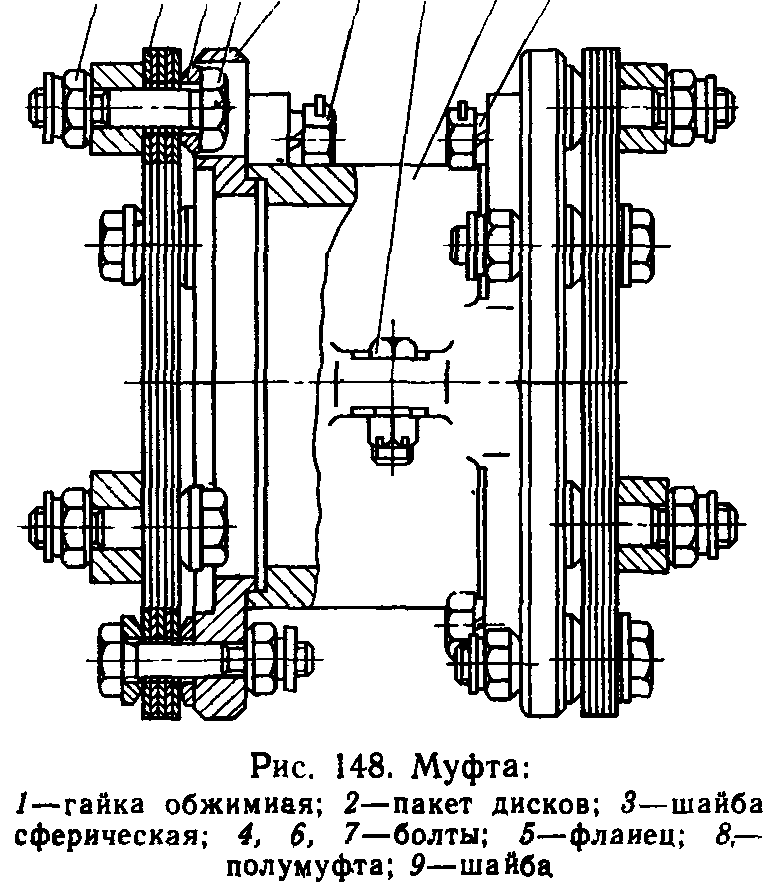

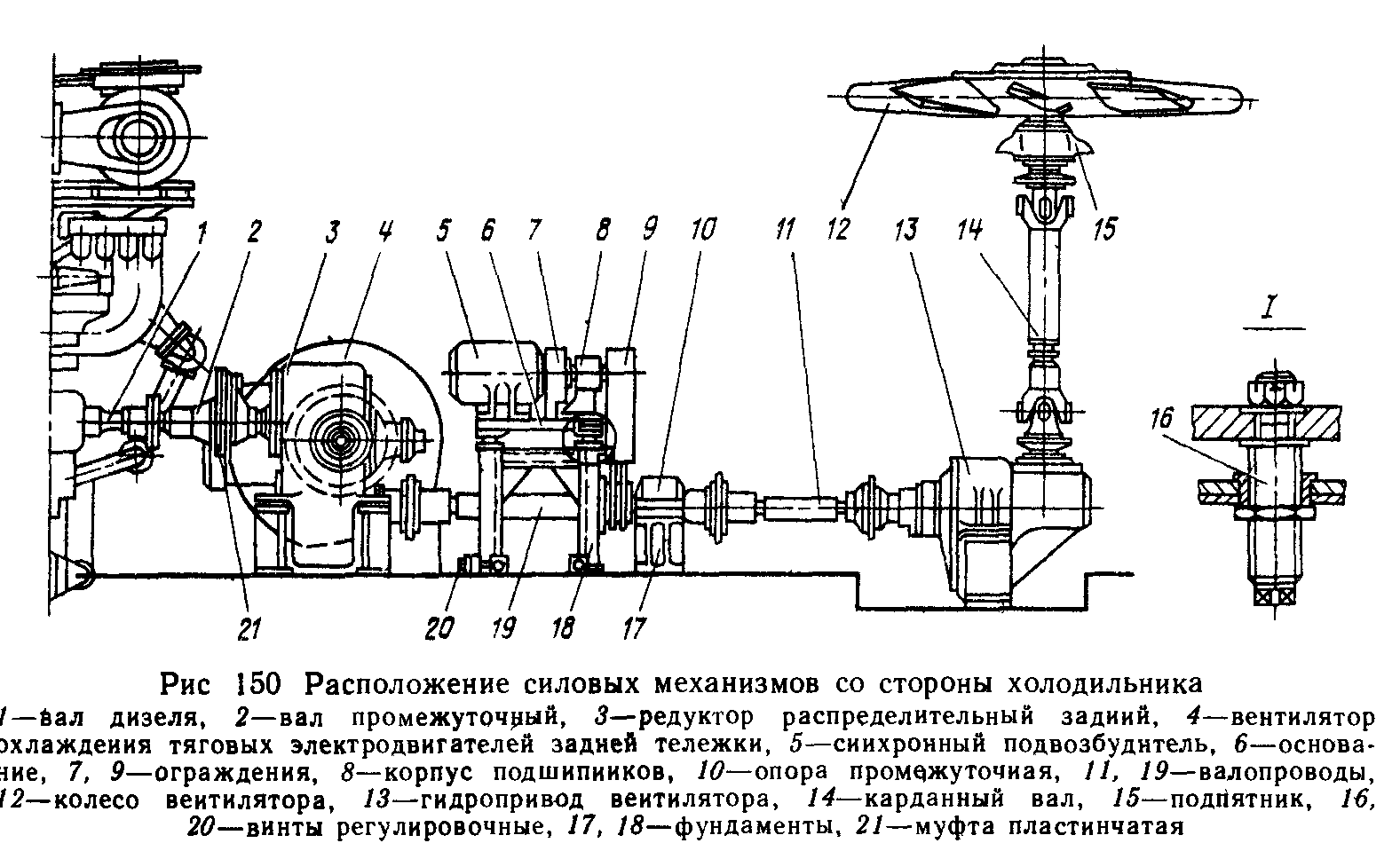

Редуктор 6 установлен на трех литых опорах: со стороны вентилятора 5— на двух, с противоположной — на одной. Перед установкой на тепловоз редуктор крепят технологическими болтами диаметром 22 мм к опоре, затем производится центровка. Между опорными поверхностями редуктора и опор устанавливают наборы регулировочных прокладок, размер которых определяется при центровке редуктора. Число прокладок не должно превышать 6 шт. Толщина пакета прокладок под каждой лапой редуктора не более 10 мм. Разность по толщине пакетов в направлении, перпендикулярном оси тепловоза, не должна превышать 3 мм. Ограничение толщины пакета прокладок вызвано необходимостью обеспечения надежного крепления редуктора, так как в процессе эксплуатации происходит обмирание прокладок и ослабление крепления редуктора. После центровки опоры редуктора приваривают к настильному листу рамы тепловоза, технологические болты заменяют штатными крепежными болтами диаметром 20 мм и окончательно их затягивают. При затянутых болтах щуп 0,05 мм не должен доходить до стержня болта. Положение редуктора фиксируется двумя коническими штифтами. Тормозной компрессор установлен на сварном фундаменте, который приваривается к раме тепловоза после центровки компрессора с валом переднего распределительного редуктора. Технологические болты крепления компрессора к фундаменту заменяют постоянными диаметром 22 мм, окончательно крепят и шлифуют. При центровке компрессора применяют регулировочные прокладки. Число прокладок и толщина пакета прокладок ограничены так же, как для переднего распределительного редуктора. Двухмашинный агрегат установлен под полом в специальном углублении (поддоне) рамы тепловоза и крепится к ней четырьмя болтами диаметром 30 мм. Установка двухмашинного агрегата и центровка производятся на болтах диаметром 34 мм. После центровки технологические болты заменяют постоянными, окончательно крепят и фиксируют двумя коническими штифтами. Пластинчатая муфта. Для соединения вала переднего распределительного редуктора с валом тягового генератора и с валом компрессора служит пластинчатая муфта (рис. 148), состоящая из двух полумуфт 8, скрепленных между собой болтами 7. К полумуфтам болтами 6 прикреплены фланцы 5. Болты затянуты и попарно зашплинтованы отожженной проволокой. К фланцам с обеих сторон муфты крепятся пакеты дисков 2. Каждый пакет состоит из 22 дисков, штампованных из листовой стали толщиной 0,5 мм. Через отверстия, смещенные на 60° относительно крепления пакетов дисков к фланцам муфты, пакеты крепят с одной стороны муфты к фланцам редуктора, с другой — к фланцу компрессора или генератора. Фланцы редуктора посажены на вал на конусно-прессовой посадке, при этом предусмотрена возможность их демонтажа маслосъемником. Фланцы компрессора и генератора посажены на конусные хвостовики валов со шпонками и закреплены гайками. Пакеты дисков прикреплены к фланцам болтами 4 с обжимными гайками 1. Под головки болтов установлены сферические шайбы 3, позволяющие изгибаться дискам при погрешности в центровке сопрягаемых валов. Таким образом, пластинчатые муфты за счет упругой деформации самих дисков обеспечивают относительный поворот соединяемых валов при их несоосности. Применение в пластинчатой муфте полумуфт 8 и фланцев 5 вместо устанавливаемой ранее неразъемной траверсы дает возможность замены вышедших из строя дисков муфты без демонтажа редуктора. Привод двухмашинного агрегата. На хвостовик вала 6 привода (рис. 149) напрессован фланец 5, а с другой стороны подвижно на шлицевом соединении установлен фланец 8. На конце хвостовика имеется проточка, в которую уложено уплотнительное кольца 7. Пи сборке полость А заполняют консистентной смазкой. Кольцо 7 препятствует вытеснению смазки из шлицевого соединения во время работы. Для добавления смазки во фланце 8 предусмотрено коническое отверстие с резьбой, закрытое пробкой 10. К фланцам двухмашинного агрегата и распределительного редуктора фланцы привода 5 и 8 подсоединены болтами через пакеты дисков.  Рис 147. Расположение силовых механизмов со стороны тягового генератора. 1—двухмашинный агрегат, 2—валопровод, 3—тормозной компрессор, 4, 7—муфты пластинчатые, 5—вентилятор охлаждения тяговых электродвигателей передней тележки, 6—редуктор распределительный передний Со стороны холодильной камеры (рис. 150) расположены: задний распределительный редуктор 3, вентилятор охлаждения тяговых электродвигателей задней тележки 4, синхронный подвозбудитель 5, корпус подшипников 8, промежуточная опора 10, гидропривод вентилятора холодильной камеры 13, подпятник вентиляторного колеса 15 и колесо вентилятора 12. Задний распределительный редуктор соединен с валом дизеля 1 через промежуточный вал 2 и пластинчатую муфту 21. От ведомого вала распределительного редуктора через валопровод 19, промежуточную опору и валопровод 11 вращение передается к гидроприводу 13 и далее через карданный вал f4 к валу подпятника, на котором установлено колесо вентилятора. Вентилятор охлаждения тяговых электродвигателей задней тележки 4 получает вращение через конструктивные элементы заднего распределительного редуктора аналогично описанному для вентилятора охлаждения тяговых электродвигателей передней тележки. Требования к установке заднего распределительного редуктора на тепловозе аналогичны приведенным для переднего распределительного редуктора. 1 2 3 4 5 6 7 8 9  Винт 16 служит для регулировки натяжения ремня путем смещения основания 6, а винт 20— для регулировки совпадения торцов шкива опоры

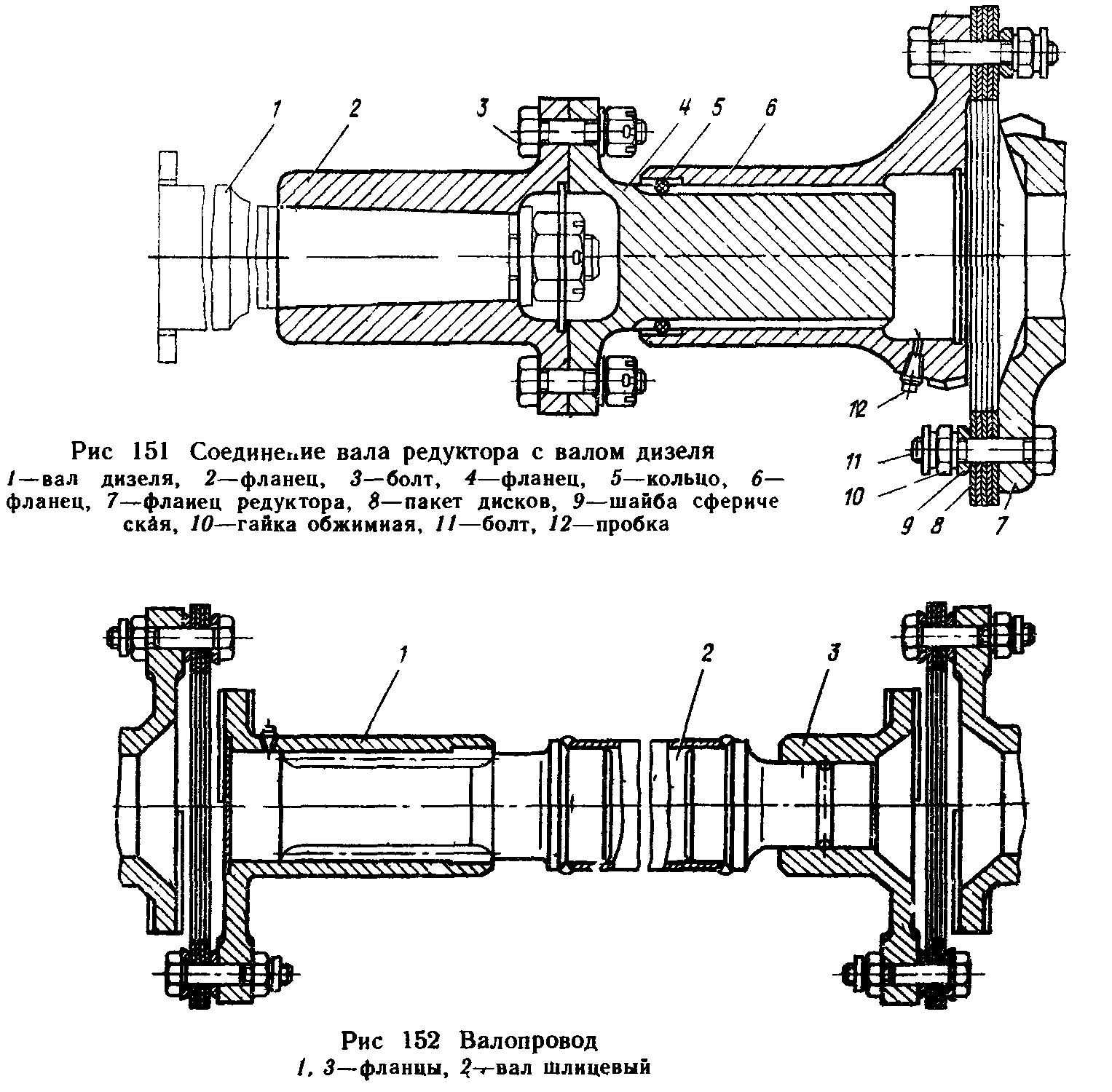

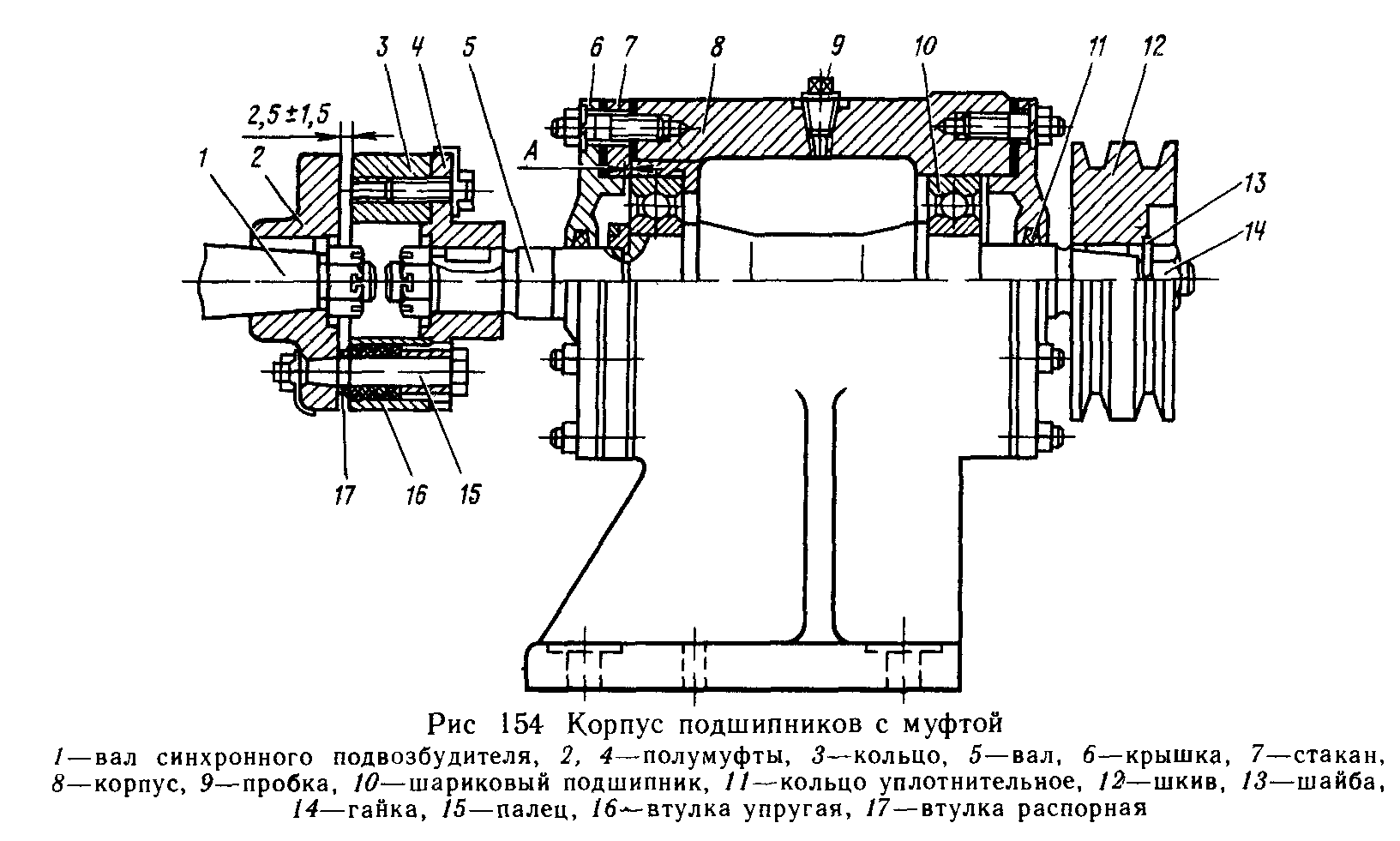

Промежуточный вал. Один из фланцев вала (рис. 151) имеет шлицевый хвостовик, другой — шлицевую втулку. Шлицевое соединение эвольвентиое с модулем 2, 5 и числом зубьев 30. Уплотнение хвостовика с втулкой И смазывание шлицевого соединения аналогичны приведенным для привода двухмашинного агрегата. С дизелем промежуточный вал соединен Шестью притонными болтами диаметром 16 мм через фланец, посаженный в горячем состоянии на конусный хвостовик вала дизеля с осевым натягом 0,6—'0,11 мм. К заднему распределительному редуктору промежуточный вал подсоединен через пакет дисков 8.    Валопроводы, через которые передается вращение от редуктора к промежуточной опоре и далее от опоры к гидроприводу, одинаковы по конструкции. Вал валопровода (рис. 152) представляет собой трубу, в которую с двух сторон запрессован и приварен хвостовики. На один хвостовик вала напрессован фланец 3, подогретый до температуры 230 °С, другой хвостовик вала имеет шлицы, с помощью которых он соединяется с фланцем 1. Смазка шлицевого соединения и уплотнение полости смазывания аналогичны приведенным для привода двухмашинного агрегата. К фланцам редуктора и промежуточной опоры валопроводы подсоединяют болтами через пакеты дисков. Каждый пакет состоит из 22 дисков. С обеих сторон пакетов под головки болтов и лапы фланцев установлены сферические шайбы, назначение которых приведено при описании муфты. Опора промежуточная. Промежуточная опора (рис. 153) служит опорой валопроводов и передает вращение валу синхронного подвозбудителя. Опора имеет корпус 5 цилиндрической формы с приливами (лапами) для крепления на фундаментах. Внутренняя поверхность корпуса расточена под роликовые подшипники 7, на которые опирается вал 2. Подшипники закрыты крышками 8 с уплотнительными кольцами 9. Зазор Д между крышкой и наружным кольцом роликового подшипника в пределах 0,3— 0,6 мм. Обеспечивается зазор набором прокладок 4. Посадку внутренних колец подшипников и втулки 10 производят с предварительным подогревом их до температуры 90—100 °С. С двух сторон вала установлены фланцы. Осевой натяг X фланцев в холодном состоянии в пределах 2,05.—5,45 мм. Для обеспечения натяга допускается подшлифовка торцов фланца. Выступание или западание торцов вала относительно поверхности В не должно превышать 1,5 мм. На фланце, установленном со стороны распределительного редуктора, напрессован шкив /, через который передается вращение на синхронный подвозбудитель. Полость А, образованная корпусом опоры и крышками, при сборке заполняется смазкой ЖРО. Для добавления смазки предусмотрено отверстие, закрытое пробкой 6. Корпус подшипников. Для передачи вращения от промежуточной опоры к валу синхронного подвозбудителя служит корпус подшипников (рис. 154). Шкив 12 получает вращение от шкива промежуточной опоры через клиноременную передачу. Установлен шкив на конусный хвостовик вала со шпонкой и закреплен гайкой 14. На другой хвостовик вала уста-   новлена полумуфта 4. Вал 5 опирается на шариковые подшипники 10, установленные в корпусе 8. Подшипник со стороны полумуфты фиксируется от осевого перемещения иа валу и в корпусе с помощью колец, стакана 7 и крышки 6. Зазор А должен быть 0,1—0,3 мм и регулируется прокладками между стаканом 7 и крышкой 6. Полости подшипников закрыты крышками с уплотнительными кольцами 11, которые предотвращают выдавливание смазки во время работы узла. Подшипники смазывают аналогично смазыванию роликоподшипников промежуточной опоры. Крепится корпус подшипников к одному основанию с синхронным подвозбудителем. Вал 5 корпуса подшипников соединен с валом 1 синхронного подвозбудителя посредством муфты. Муфта состоит из двух полумуфт 2 и 4, посаженных на конусные хвостовики валов и закрепленных гайками. Между полумуфтами установлено кольцо 3, которое крепится к полумуфте 4 болтами, а с полумуфтой 2 соединено через пальцы 15 с упругими втулками 16. Зазор между полумуфтами должен быть 2,5±1,5 мм. Корпус подшипников и синхронный подвозбудитель при установке на основание крепят технологическими болтами диаметром 14 мм, которые после центровки заменяют постоянными болтами Ml2. Вентилятор охлаждения тяговых электродвигателей генератора Для охлаждения тяговых электродвигателей передней и задней тележек на распределительных редукторах (заднем и переднем) установлен центробежный вентилятор (рис. 155). Корпус 1 вентилятора крепится к редуктору шестью шпильками. В корпусе 14 сальника, приваренном к задней стенке корпуса вентилятора, установлено уплотнительное кольцо 16. Полость между привалочной плоскостью редуктора и корпусом сальника сообщается с атмосферой шестью пазами, выполненными в отливке корпуса сальника. Это исключает попадание масла, просочившегося из редуктора по валу вентилятора, в полость улитки вентилятора. С нагнетательным каналом  корпус вентилятора соединен брезентовым рукавом. Колесо вентилятора посажено на конусный хвостовик вала и закреплено гайкой. Для уменьшения динамических нагрузок на лопатки 7 колеса ступица 8 соединена с валом привода вентилятора через упругую муфту, а с диском 12— через комплект пластинчатых дисков 13. Внутренняя полумуфта 17 посажена на конусный хвостовик вала, а наружная полумуфта 18 крепится к ступице 8 болтами. Между внутренней полумуфтой и ступицей установлены подшипники 10, что дает возможность поворота ступицы относительно внутренней полумуфты на величину сжатия амортизаторов 11, установленных между выступами полумуфт. Для уменьшения аэродинамических потерь на входе в рабочее колесо установлен патрубок 5. В вентиляторе предусмотрена очистка охлаждающего воздуха от пыли и влаги. Частицы пыли и влаги, попадающие с воздухом на лопатки вентиляторного колеса, отбрасываются центробежными силами на стенки улитки, затем попадают в пылевлагоотделитель 2, откуда через трубу удаляются наружу с частью воздуха. Собранное вентиляторное колесо проходит динамическую балансировку. Небаланс устраняют приваркой на диск 12 груза, не превышающего 40 г, и приклепкой груза на диске 6, не превышающего 20 г. Собранное и отбалансированное колесо вентилятора испытывают на разнос при 2200 об/мин в течение 5 мин. Для охлаждения тягового генератора установлен вентилятор, однотипный по конструкции с описанным выше вентилятором. Крепится вентилятор на фланце углового редуктора, установленного на специальном фундаменте. Фундамент установлен на кронштейне, который четырьмя болтами крепится к специальной планке статора генератора и пятью болтами к подшипниковому щиту генератора. К кронштейну фундамент крепят болтами и фиксируют тремя штифтами.

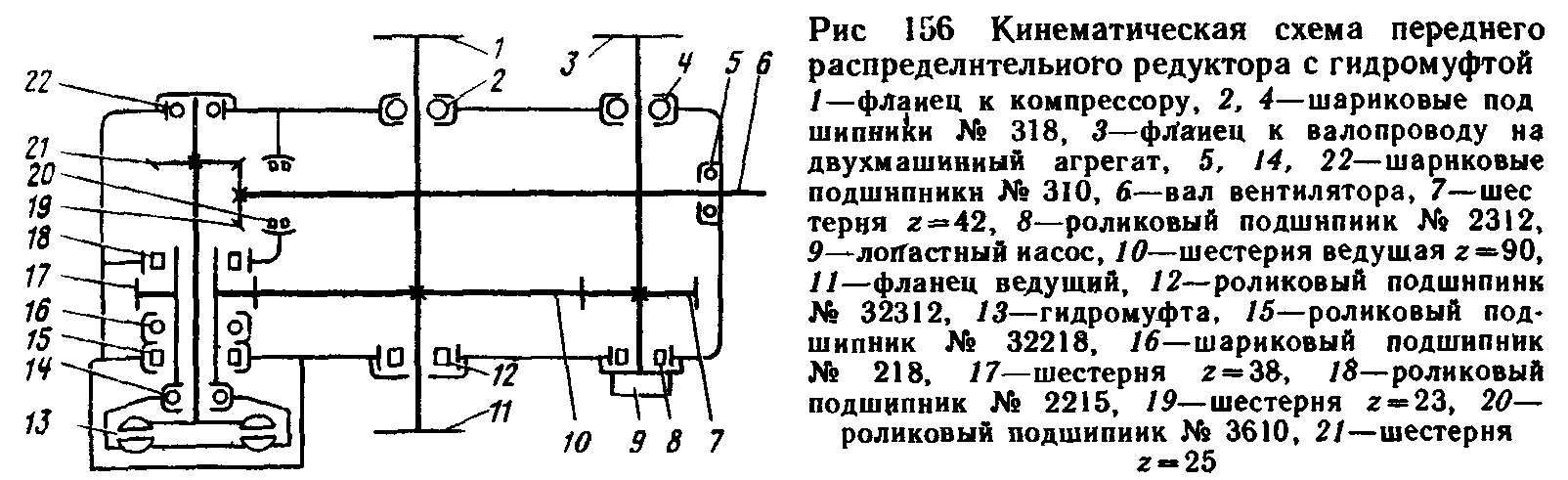

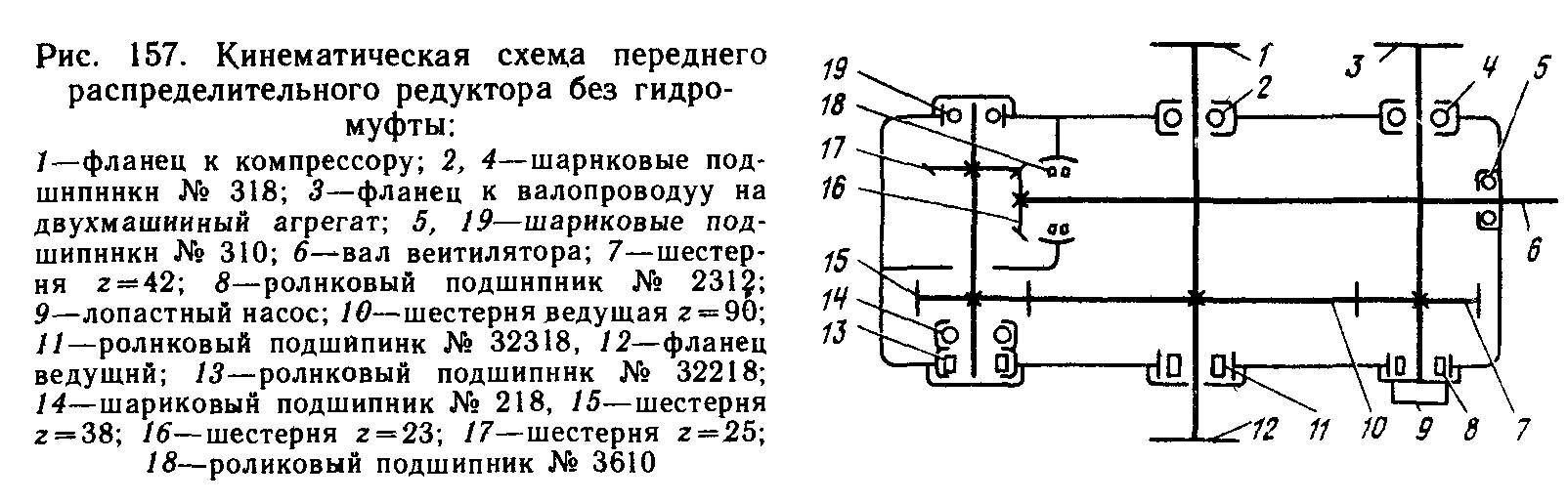

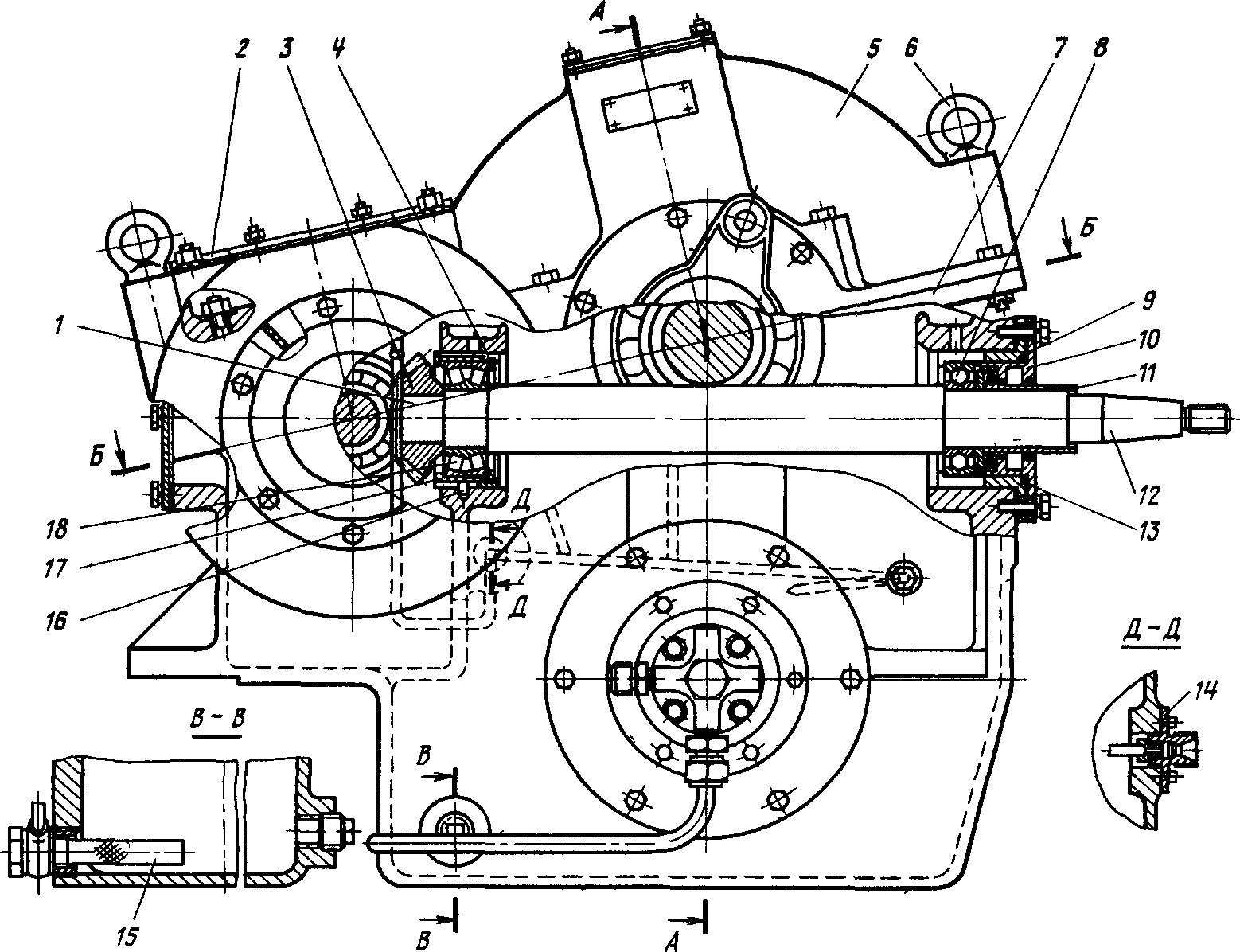

Назначение и устройство. В конструкцию распределительных редукторов в 1980 г. внесены значительные изменения, направленные на усиление подшипниковых опор путем установки дополнительных роликовых подшипников № 32218 на промежуточные валы заднего и переднего распределительных редукторов и на ведомый нижний вал заднего распределительного редуктора роликового подшипника № 32318. Исключена гидромуфта постоянного наполнения с полым валом, через которую осуществлялся привод рабочих колес центробежных вентиляторов охлаждения тяговых электродвигателей. Кинематические схемы передних распределительных редукторов с гидромуфтой и без гидромуфты показаны на рис. 156 и 157. Гидромуфта редукторов до 1980 г. предназначалась для защиты лопаток центробежного колеса вентилятора от воздействия динамических нагрузок, возникающих в связи с наличием крутильных колебаний в системе привода от коленчатого вала дизель генератора. После исключения гидромуфты ее функции выполняет упругая муфта, встроенная в ступицу колеса центробежного вентилятора и несущий диск, набранный из шести отдельных дисков, изго'Говленных из пружинной стали ЗОхГС толщиной 0,5 мм. Опыт эксплуатации большой партии тепловозов 2ТЭ10Л, 2ТЭ10В, построенных в 1975 г. с центробежными колесами, имеющими в ступице упругую муфту, используемых в различных климатических зонах СССР, подтвердил более высокую надежность и долговечность как распределительных редукторов, так и центробежных колес вентиляторов. Конструкция заднего распределительного редуктора с учетом последних изменений представлена на рис. 158. До постройки опытной партии тепловозов с измененной конструкцией распределительных редукторов и центробежных колес вентиляторов в производственном объединении «Ворошиловградтепловоз» были проведены стендовые испытания колеса центробежного вентилятора с упругой муфтой в ступице и наборным несущим диском, а также испытания непосредственно в силовой установке на тепловозе. Испытания показали снижение уровня напряжений в лопатках колеса на всех режимах работы силовой установки в сравнении с приводом колеса от редуктора с гидромуфтой. Несколько изменен привод лопастного маслооткачивающего насоса. Привод насоса с «плавающей» втулкой позволяет исключить усилия на подшипники скольжения валика насоса, торцовые поверхности ротора и статора насоса, возникавшие в прежней конструкции привода с втулкой, жестко напрессованной на вал, при возможных неточных размерах деталей. Распределительные редукторы измененной конструкции взаимозаменяемы в комплекте с новым центробежным вентилятором по установке на тепловозе с редукторами, имеющими гидромуфту. Для тепловозов, имеющих карданный привод вспомогательных механизмов, необходима замена   трехлепестковых фланцев нижних валов на круглые для соединения с круглыми фланцами карданных валов. Редуктор, установленный со стороны холодильной камеры, приводится от вала отбора мощности дизель генератора и обеспечивает передачу мощности на: гидропривод вецтилятора холодильной камеры; центробежный вентилятор охлаждения тяговых электродвигателей задней тележки; шестеренный масляный насос высокого давления; привод синхронного подвозбудителя. Распределительные редукторы по конструкции однотипны и содержат большое количество унифицированных деталей: по две цилиндрические шестерни из трех; конические пары шестерен; валы привода вентилятора; маслооткачивающие лопастные насосы; гнезда подшипников; крышки ведущего и промежуточного валов; подшипники; крышки люков для осмотра на верхнем картере; фильтры в системе трубопровода откачки масла, установленные в корпусе. Редукторы отличаются установкой конической шестерни на промежуточном валу для обеспечения необходимого направления вращения колес центробежных вентиляторов охлаждения тяговых электродвигателей; межцентровым расстоянием положения нижнего вала по отношению к ведущему и соответственно числом зубьев 31 и 42 цилиндрических шестерен, установленных на валах. Задний распределительный редуктор состоит из нижнего картера 7, верхнего картера 5, соединенных по разъему с помощью шпилек с гайками и болтов в единый корпус, в расточки которого установлены вал ведущий 44\ вал нижний 58 привода вентилятора холодильной камеры; вал промежуточный 32 привода шестеренного насоса центробежного фильтра; вал 1 привода вентилятора охлаждения тяговых электродвигателей. От вала отбора мощности дизель-генераторной установки мощность на задний редуктор передается через ведущий вал 44. От ведущего вала через шестерни 39 (с числом зубьев 90) и 57 (с числом зубьев, 31) мощность передается к нижнему валу 58, а через шестерню 33 (с числом зубьев 38) — к валу промежуточному 32. От промежуточного вала через пару конических шестерен 34 и 3 (с числом зубьев соответственно 25 и 23) мощность передается к валу 1 вентилятора. При номинальной частоте вращения коленчатого вала дизеля 850 об/мин и полной потребляемой вентилятором холодильника мощности ведущий вал заднего распределительного редуктора передает мощность 157 кВт. Часть этой1 мощности (127 кВт) передается через нижний вал 58 на привод вентилятора холодильной камеры, другая часть (28 кВт) на промежуточный вал 32, от которого непосредственно приводится шестеренный насос высокого давления, потребляющий мощность 6 кВт, а через пару конических шестерен и вал 1 мощность от промежуточного вала передается на центробежный вентилятор охлаждения тяговых электродвигателей, потребляющий мощность 24 кВт при частоте вращения 2200 об/мин.  Ведущий вал переднего распределительного редуктора при номинальной частоте вращения коленчатого вала передает мощность 98 кВт. Непосредственно напрямую ведущий вал передает мощность 44 кВт для привода тормозного компрессора, а через пару шестерен с числом зубьев 90 и 42 — на привод двухмашинного агрегата, потребляющего мощность 27 кВт при частоте вращения вала 1820 об/мин. Через пару цилиндрических шестерен с числом зубьев 90 и 38 ведущий вал передает мощность на промежуточный вал, от которого через пару конических шестерен с числом зубьев 25 и 23 мощность передается валу на привод вентилятора охлаждения тяговых электродвигателей. От нижних валов редукторов приводятся лопастные насосы 50, служащие для откачки масла из корпусов. На верхнем картере редуктора   Конструкция сборочных единиц и деталей редукторов. Как уже упоминалось выше, корпуса переднего и заднего распределительного редукторов состоят каждый из двух частей: верхнего картера 5 и нижнего картера 7, представляющих собой механически обработанные отливки из серного чугуна, соединяемые между собой (после установки в нижний картер ведущего вала, промежуточного вала, вала вентилятора в сборе) посредством болтов и шпилек с гайками, фиксируемыми против отвертывания пружинными шайбами. Для исключения взаимного смещения картеров установлены два конических штифта диаметром 10 мм с гайкой для их демонтажа. Для уплотнения по плоскости картеров укладывают шелковую нитку толщиной 0,1—0,2 мм. В редукторах для опор валов применены шариковые и роликовые подшипники. В открытый нижний картер, установленный для удобства в специальное приспособление, обеспечивающее горизонтальное положение плоскости разъема, вставляют вал 1 вентилятора в поперечную расточку корпуса до установки ведущего вала 44. Вал промежуточный 32 и нижний вал 58 монтируют в корпус независимо от установки вала вентилятора. Вал 1 вентилятора вставляют в поперечную расточку корпуса полностью собранным с насаженными на него до упора в бурты совместно с гнездами 9, 17 подшипниками. Сферический .роликовый подшипник 18 воспринимает радиальную нагрузку, а шариковый подшипник 8 — радиальную и осевую нагрузку, фиксируя вал в осевом направлении. Подшипники насажены на вал по напряженной посадке с натягом. Наружные кольца подшипников сидят в гнездах по посадке скольжения. Со стороны подшипника

Для посадки центробежного колеса вентилятора вал заканчивается конусом 1:10 и хвостовиком с резьбой М24Х1.5 мм для закрепления колеса на валу гайкой. Гнезда подшипников при установке вала в расточки корпуса ориентируют таким образом, чтобы пазы для смазывания совпадали с отверстиями от карманов сбора масла в корпусе, а пазы для слива масла из лабиринтного уплотнения располагались внизу. Гнездо подшипника 17 фиксируют от поворота в корпусе штифтом 16, одним концом закрепленным в корпусе, а другим концом, входящим в паз, выполненным на наружной поверхности гнезда. От осевого смещения гнездо фиксируют пружинным кольцом 4. Далее в расточку корпуса устанавливают нижний ведомый вал с напрессованной на него с одной стороны шестерней 57 с натягом 0,1 — 0,13 мм, внутренним кольцом роликоподшипника 54, фиксируемым от осевого перемещения стопорным разрезным кольцом из пружинной стали. Внутреннее кольцо подшипника насаживают на вал по напряженной посадке с натягом 0—0,019 мм. С другой стороны смонтирован подшипниковый узел, содержащий стальное гнездо 64, крышку 62, маслоотбойное кольцо 61, насаженное на вал с натягом 0—0,03 мм, втулку 60 с радиальным натягом 0,085—0,033 мм, имеющую маслосгонную резьбу левого с числом заходов 6. Внутренние кольца шарикового подшипника 64 и роликового подшипника 63 насажены на вал с натягом 0—0,028 мм. Шариковый подшипник освобожден от радиальной нагрузки за счет проточки в гнезде, обеспечивающей зазор от наружного кольца подшипника 0,5 мм. Наружное кольцо роликового подшипника входит в гнездо по посадке скольжения. Между торцами внутренних и наружных колец подшипников установлены стальные кольца. Кольцо, установленное между торцом наружных колец подшипников, имеет проточку по наружному диаметру и радиальные отверстия, обеспечивающие попадание масла по отверстию в корпус и гнездо от кармана, где скапливается смазка, на дорожки качения подшипников. Крышка 61 и гнездо 64 имеют пазы и каналы, обеспечивающие слив масла из зоны лабиринтного уплотнения. На конусный конец вала напрессован фланец 59 с осевым натягом 3—7 мм, замеряемым между торцами фланца и втулки в холодном состоянии. Под фланцевой частью крышки и гнезда подшипникового узла установлены паронитовые прокладки толщиной 0,6 мм. Установка в корпусе нижнего вала завершается постановкой в корпус гнезда 46, содержащего наружное кольцо роликового подшипника 54. Гнездо крепят к корпусу болтами с пружинными шайбами для стопорения. Затем устанавливают лопастный маслооткачивающий насос 50, на квадратный хвостовик валика которого предварительно насажена втулка 55. При установке насоса в гнездо подшипника паз втулки совмещают с штифтом 56, запрессованным в вал. Крышка насоса прикреплена к гнезду подшипника болтами, стопорящимися пружинными шайбами. Для распрессовки фланца 59 вал имеет с торца конусного конца отверстие с резьбой М20Х1.5 мм, сообщающееся каналами с наружной поверхностью вала. С помощью специального пресса через эти отверстия можно распрессовать фланец маслом под давлением. С другого конца вал имеет пазы для снятия кольца подшипника механическим съемником. Валы ведущий 44 и промежуточный 32 вкладывают в расточки открытого нижнего картера в любой последовательности. Вал ведущий включает непосредственно вал 65, на который насажена по горячей посадке с натягом 0,014—0,070 мм ведущая шестерня 39. Со стороны ведущего фланца на вал монтируют подшипниковый узел с роликовым подшипником 45, внутреннее кольцо которого насаживают на шейку вала по напряженной посадке до упора в торец шестерни. В подшипниковый узел входит гнездо 40, маслоотбойное кольцо 41, насаженное на вал по напряженной посадке до упора в торец Подшипника, втулка 42, посаженная на вал с натягом, имеющая маслосгонную ленточную резьбу левого направления с числом заходов 6. Сборка подшипникового узла с этого конца вала заканчивается насадкой на конусный конец вала ведущего фланца 43 штампованного, трехлепестковой формы с утолщениями на периферийной части лепестков и отверстиями в утолщениях. Ведущий фланец может быть установлен и после сборки редуктора. С другого конца вала монтируют подшипниковый узел, включающий подшипник, стальное гнездо подшипника 36. Подшипник фиксируется на валу специальным составным кольцом, представляющим собой два стальных полукольца, сечение которых имеет форму буквы Т. Полукольца устанавливают в проточку прямоугольного сечения вала и стягивают затем, как обручем, цельным стальным кольцом 66. Наружное кольцо и полукольца раскернивают в нескольких точках по диаметру в стыке цилиндрических поверхностей для надежности сопряжения, после чего двумя монтажными болтами крепят к гнезду чугунную крышку 67. Сборка промежуточного вала 32, являющегося для заднего распределительного редуктора одновременно и приводом шестеренного масляного насоса, обеспечивающего прокачку масла системы дизеля на центробежный фильтр тонкой очистки, выполняется аналогично. На цилиндрическую поверхность диаметром 90 мм стального вала в первую очередь после нагрева индуктором насаживают цилиндрическую шестерню 33 до упора в бурт вала, с натягом по горячей посадке. Такую же шестерню устанавливают на аналогичный вал переднего редуктора. Затем таким же способом насаживают шестерню 34. Шариковые поддшипники 30, 25 и роликовый подшипник 29 напрессовывают на вал после нагрева в масле до температуры 90—100 °С по напряженной подшипниковой посадке. Нагрев и посадка подшипников производятся совместно с гнездом 31. Шарикоподшипник на валу воспринимает только осевую нагрузку от СИЛ) возникающих при передаче момента в зацеплении цилиндрических и конических шестерен, поэтому в гнезде 31 внутренний диаметр в зоне наружного кольца подшипника выполнен на 1 мм большим. Подшипники 29, 30 от осевого смещения фиксируют специальным составным кольцом, аналогичным по конструкции и размерам кольцу на ведущем валу и описанным выше. Подшипниковый узел закрывают крышкой 27 с установкой кольца из резины в проточку под фланцевой частью. С другой стороны на вал монтируют шариковый подшипник 25 до упора в разрезное кольцо из пружинной стали, установленное в проточку вала. В упор к внутреннему кольцу подшипника напрессовывают на вал после нагрева индуктором до температуры 200—220 °С втулку 22, имеющую внутри на части длины эвольвентные шлицы модуля 3. Втулка на валу фиксируется штифтом 24, поэтому ее сверлят совместно с валом. Штифт забивают в совмещенные отверстия по прессовой посадке и для надежности раскернивают с обеих сторон. Завершается сборка вала установкой гнезда 21 на наружное кольцо подшипника 25. Собранный таким образом вал укладывают в расточки корпуса. Промежуточный вал переднего распределительного редуктора, кинематическая схема которого показана на рис. 156, собирается аналогично. По конструкции он отличается только тем, что не имеет шлицевой втулки, а коническая шестерня напрессовывается противоположно шестерне заднего редуктора для обеспечения требуемого направления вращения вала вентилятора охлаждения тяговых электродвигателей передней тележки. В упор к торцу шестерни внутренним кольцом насаживается шарикоподшипник. Подшипниковая опора с этой стороны закрывается глухой крышкой из чугуна. После установки валов нижний картер 7 накрывается верхним 5, для чего совмещают отверстия по плоскости с выступающими, ввинченными на цинковых белилах шпильками. Корпуса стягивают предварительно болтами и гайками, навертываемыми на шпильки. Затем предварительно затягивают торцовые болты, крепящие крышки подшипниковых узлов, устанавливают крышку 20 с проточкой и буртом для установки и центровки шестеренного насоса 19, на хвостовик вала которого устанавливается и фиксируется пружинным кольцом втулка, имеющая наружные и внутренние шлицы. Под фланцы гнезда 21, крышки 20, насоса 19 должны устанавливаться для уплотнения прокладки из паронита толщиной 0,6 мм. На собранном редукторе регулируют зазоры между зубьями конических шестерен, для чего перед затяжкой торцовых болтов и гаек промежуточного вала со стороны подшипникового узла с подшипником № 218 и подшипникового узла с подшипником № 310 вала вентилятора производится совмещение затылков шестерен с допускаемым отклонением не более 0,3 мм. Затем замеряют боковой зазор между зубьями конических шестерен в четырех сопряжениях зубьев и настраивают таким образом, чтобы он был в пределах 0,13—0,36 мм при разности зазоров в паре сопряженных шестерен не более 0,12 мм. Регулировка этого зазора достигается за счет установки и подшли- фовки стального кольца под гнездо 9 вала вентилятора и двух полуколец 28 с прокладками из паротита. По данным замеров в местах установки колец и полуколец с прокладками их шлифуют, а затем окончательно проверяют зазор и затяжку болтов крепления подшипниковых узлов к корпусу. Замеры зазоров между зубьями как конических шестерен, так и цилиндрических производятся с помощью индикатора. Для этого один из валов стопорят, ножку индикатора подводят к зубу шестерни подвижного вала и перемещением ее рукой в сопряжении зубьев определяют зазор по показаниям стрелки индикатора. Пятно контакта конических шестерен проверяют на прикатном станке и оно должно составлять не менее 60 % площади боковой поверхности по высоте и длине зуба. Цилиндрические шестерни подбирают в комплекты по зазорам в Специальном приспособлении на плите, где шестерни устанавливают строго по межцентровому расстоянию для проверки пятна контакта и подбора зазора. Боковой зазор для цилиндрических шестерен должен быть в пределах 0,23—0,6 мм при разности зазоров в паре сопряженных шестерен не более 0,1 мм и, как правило, он получается после шлифования зубьев без обязательного подбора каждого комплекта из партии шестерен, поступающих на контроль и проверку зазора. Пятно контакта проверяют в этом же приспособлении для проверки зазора по отпечатку краски «синьки» на сопряженных двух шестернях из трех, находящихся в зацеплении. Краску наносят тонким слоем на боковые поверхности трех-четырех зубьев одной из шестерен. Она представляет собой раствор «синьки» определенной консистенции в воде. Для обеспечения требуемой контактной прочности шестерен, плавности работы зубчатого зацепления в редукторе пятно контакта должно составлять не менее 70 % площади боковой поверхности по длине зубьев и не менее 50 % площади по высоту. Заканчивается сборка редуктора установкой и закреплением к гнезду маслооткачивающего насоса 50 с прокладкой из паронита под фланцевую часть. На задний распределительный редуктор, кроме маслооткачивающего насоса, устанавливают (см. рис. 158) шестеренный насос 19, на хвостовик ведущего валика которого предварительно наживают втулку 23, фиксируемую пружинным разрезным кольцом. Втулка имеет внутренние прямоугольные и наружные эвольвентные шлицы модуля 2,5. Такая конструкция привода насоса с промежуточной шлицевой втулкой позволяет за счет зазоров в щлицах компенсировать неточность совмещения осей вала редуктора — валика насоса. Этим исключается возникновение усилий от перекоса, смещения осей, возникающих при соединении валов из-за возможных неточностёй размеров деталей. Необходимо отметить, что такие силы приводят к быстрому износу опорных подшипников ведущей шестерни, поверхностей корпуса насоса и крышки от торцов шестерни и, как следствие, к потере подачи насоса, а то и к преждевременному выходу его из строя. Шестеренный насос служит для циркуляции масла на центробежный фильтр, установленный на дизеле. Насос создает давление масла в системе 1,25 МПа при частоте вращения ведущей шестерни 2200 об/мин, что соответствует номинальной частоте вращения 850 об/мин коленчатого вала дизеля. Подача насоса при такой частоте вращения ведущей шестерни составляет 12 м3/ч. В корпусе насоса имеется прилив для установки редукционного клапана в насосах, устанавливаемых на дизелях типа 2Д100 тепловозов ТЭЗ. Так как на тепловозах ТЭ10Л, ТЭ10В, ТЭ10М в масляной системе имеется свой редукционный клапан, то в насосах, устанавливаемых на этих тепловозах и приводимых от редукюра, пружина клапана исключена. Для взаимозаменяемости корпусов насосов в них сохраняется прилив, а вместо пружины устанавливается прокладка, шайба, втулка, зажимаемые гайкой совместно с клапаном. В корпусах насосов, применяемых на тепловозах выпуска с 1976 г., выполняются отверстия для перепуска масла из полости нагнетания в полость всасывания, чтобы исключить утечки масла через зазоры в подшипниковой втулке ведущей шестерни в корпус редуктора, что в некоторых случаях приводило к переполнению маслом и течам по лабиринтному уплотнению нижнего вала редуктора. Система смазывания редукторов. Верхний и нижний картеры над каждой из опор, где установлены подшипниковые узлы, имеют отлитые углубления-карманы, в которых скапливается разбрызгиваемое шестернями масло и через каналы и пазы в гнездах попадает в подшипники. Для направления масла к местам контактов зубьев цилиндрических и конических шестерен от системы смазки дизеля в корпусе укреплен трубопровод масла 26 (см. рис. 158), имеющий размер трубок 8x1 мм с разветвлениями, заканчивающимися в точках подвода соплами диаметром 1,§—2 мм. Масло от внешнего трубопровода подводится через специальный штуцер с фланцем 14, укрепленным на стенке картера, обращенной на переднем и заднем редукторах при установке на раму тепловоза в сторону дизель- генератора. Давление масла в системе смазки 0,03—0,07 МПа при температуре масла 70—75 °С. Масло, собирающееся на дне нижнего картера, постоянно откачивается в поддон дизеля масляным насосом 50 через сетчатый фильтр 15, представляющий собой каркас в виде трубки с окнами, охватываемый припаянной сеткой из латуни с размером ячейки 2x2 мм. Маслооткачивающий насос, приводимый от нижнего вала распределительных редукторов, лопастного типа. Корпус насоса состоит из фланца 47, средней части и крышки 49, изготавливаемых из антифрикционного чугуна марки АСЧ-1 Все эти детали соединены в едином корпусе с помощью четырех шпилек и фиксированы штифтами. Во фланце 47 насоса и крышке

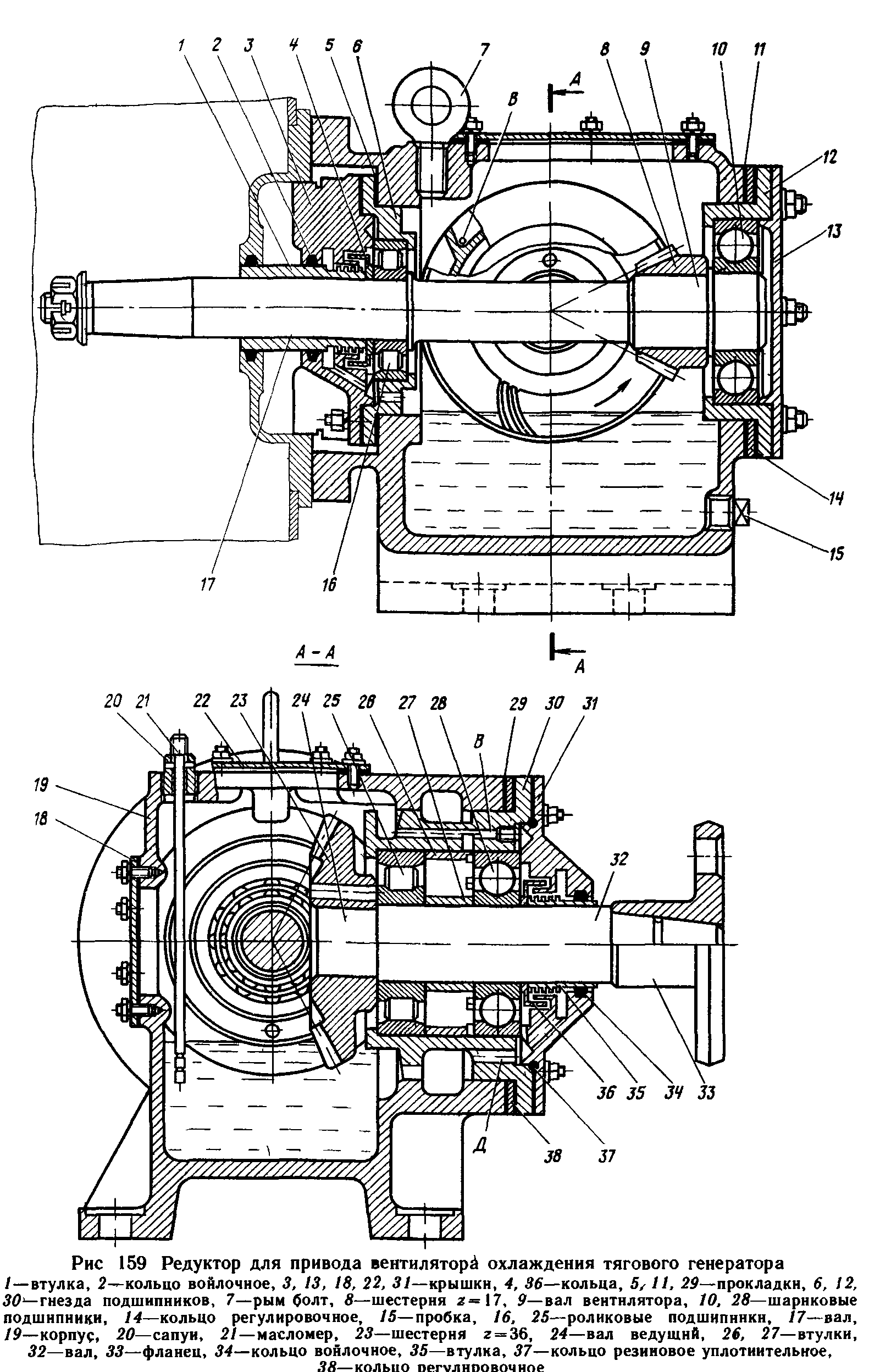

Принцип работы насоса заключается в создании разрежения в трубопроводе всасывания, за счет чего масло попадает в углубления статора, захватывается вращающимися лопастями и выдавливается в трубопровод. Подача масла насоса не менее 14 л/мин при частоте вращения валика насоса 2000 об/мин и температуре масла 50—60 °С. Насос должен работать с высотой всасывания не более 300 мм. Аналогичные по конструкции лопастные насосы установлены на компрессорах КТ7 тормозной системы тепловоза Сквозное отверстие в валике насоса предназначено для смазывания подшипников насоса. Редуктор для привода вентилятора охлаждения тягового генератора Привод вентилятора охлаждения тягового генератора осуществляется от верхнего коленчатого вала дизель-генератора через одноступенчатый редуктор с конической парой шестерен. Ведущий вал редуктора (рис. 159) передает мощность от верхнего вала дизель-генератора к валу вентилятора через пару конических шестерен 23 и 8 с числом зубьев соответственно 36 и 17. При частоте вращения вала дизель-генератора 850 об/мин и соответственно ведущего вала редуктора вал вентилятора вращается с частотой 1800 об/мин и передает мощность 18,4 кВт, которая потребляется центробежным вентилятором, насаженным на конусный хвостовик вала. Редуктор установлен и прикреплен болтами через отверстие в лапах корпуса к фундаментной опоре, укрепляемой на корпусе тягового генератора. Конструкция сборочных единиц и деталей. Ведущий вал 24 и вал венти-  лятора 9 без гнезда, содержащего наружное кольцо роликового подшипника 16, и без крышки вкладывают в расточки корпуса. Корпус представляет собой механически обработанную отливку из серого чугуна. Он имеет две взаимно перпендикулярные расточки с пересекающимися осями для установки валов, люки для осмотра и контроля зазоров между зубьями и пятна контакта шестерен, лапы с отверстиями для крепления. Со стороны выхода конусного конца вала вентилятора корпус имеет прилитый круглый фланец с отверстиями с резьбой М12 для крепления корпуса вентилятора. Ведущий вал 24 изготовлен из стали 40. На его цилиндрическую шейку диаметром 50 мм после нагрева индуктором до температуры 200—230 °С насажена коническая шестерня 23 (горячая посадка с натягом 0,060—

Подшипниковый узел закрывают крышкой 31 с резиновым кольцом 37 для уплотнения. Крышку крепят к гнезду двумя болтами. Перед установкой крышки в кольцевую внутреннюю проточку ее вставляют войлочное кольцо 34, предназначенное для уплотнения. Фланец 33 насаживают на конусную поверхность вала с конусностью 1:50 после нагрева индуктором до температуры 200—230 °С. Осевой натяг в холодном состоянии для обеспечения передачи момента прессовым соединением фланец-вал должен быть 2,4—6,35 мм. Собранный ведущий вал вставляют в расточку корпуса таким образом, чтобы имеющиеся в гнезде 30 сборник масла и отверстие слива были в вертикальной плоскости. Перед установкой вала в корпус на гнездо подшипника по наружному диаметру насаживают стальное кольцо 38 с двумя уплотнительными прокладками 29 из паронима, толщина каждой прокладки 0,6 мм. Стальное кольцо служит для регулировки зазоров между зубьями конической пары шестерен, имеет первоначальную толщину 2,7 мм и подшлифовывается при выполнении операции регулировки зазоров. Подшипники ведущего вала смазываются маслом, поступающим из сборника-ванночки по двум каналам В в гнезде через пазы, соединяющие каналы с кольцевой проточкой и пазами в торце втулки 26. Масло в сборник- ванночку гнезда попадает разбрызгиванием от шестерен и в первую очередь от ведущей, при вращении которой масло подается в сборник-ванночку непрерывной струей за счет срыва его частиц с поверхности масла в картере зубьями шестерни. Масло после смазывания подшипников накапливается в пространстве между подшипниками в нижней части гнезда и, просачиваясь между телами качения подшипников, сливается в картер непосредственно и через паз в крышке 31 и канал Д в гнезде 30. Подшипники вала вентилятора смазываются также маслом, разбрызгиваемым шестернями. Вал вентилятора имеет две опоры с подшипниками 10, 16 и представляет сббой стальной вал 17 из стали 40, на который при сборке перед установкой в корпус насаживают коническую шестерню 8. После нагрева индуктором до температуры 200—230 °С шестерню насаживают на шейку диаметром 50 мм с натягом 0,060—0,033 мм. Затем после нагрева в масле до температуры 90—100 °С на шейки вала насаживают подшипники. Внутреннее кольцо подшипника 16 с роликами нагревают и насаживают на шейку вала без наружного кольца. Подшипник 10 нагревают в масле совместно с гнездом, в которое его устанавливают легкими уДарами молотка через специальную оправку. Маслоотбойное кольцо 4 устанавливает на вал с небольшим радиальным натягом, а втулку 1 с маслосгонной ленточной резьбой левого направления — с натягом 0,03—0,043 мм. Собранный таким образом вал устанавливают в расточку корпуса. Перед монтажом вала необходимо на гнездо 12 по наружному диаметру установить стальное регулировочное кольцо 14 с прокладками из паронита толщиной 0,6 мм. Одновременно в ра!сточку корпуса со стороны роликового подшипника устанавливают гнездф 6, в которое вставлено наружное кольцо роликового подшипника, и крышку 3 с прокладкой 5. Регулировка зацепления шестерен. Для предварительной регулировки бокового зазора между зубьями шестерен торцовые крышки валов затягивают двумя гайками на каждой крышке и с помощью свинцовой пластинки или индикатора определяют фактический зазор. Если проверку зазора выполняют свинцовой пластинкой, то боковой зазор будет равен двум толщинам в самых тонких участках, получившимся от пережатия пластины при пропуске ее через зацепление при проворачивании валов. Боковой^азор можно определить с помощью индикатора. Стойку индикатора устанавливают на верхней части картера, вал вентилятора надежно стопорят от проворачивания, ножку индикатора упирают в боковую поверхность зуба ведущей шестерни и при колебаниях вала за ведущий фланец до упора боковыми поверхностями зубьев ведущей шестерни в зубья ведомой определяется боковой зазор по показаниям стрелки индикатора. Проверку бокового зазора необходимо выполнять как минимум в четырех точках по окружности зубчатых колес. По полученным данным определяют, на какой размер необходимо прошлифовать кольца 14, 38 для получения требуемого зазора в пределах 0,13—0,37 мм при разности зазоров не более

|