Тепловозы 2ТЭМ 10М. I устройство тепловоза расположение оборудования

Скачать 7.44 Mb. Скачать 7.44 Mb.

|

|

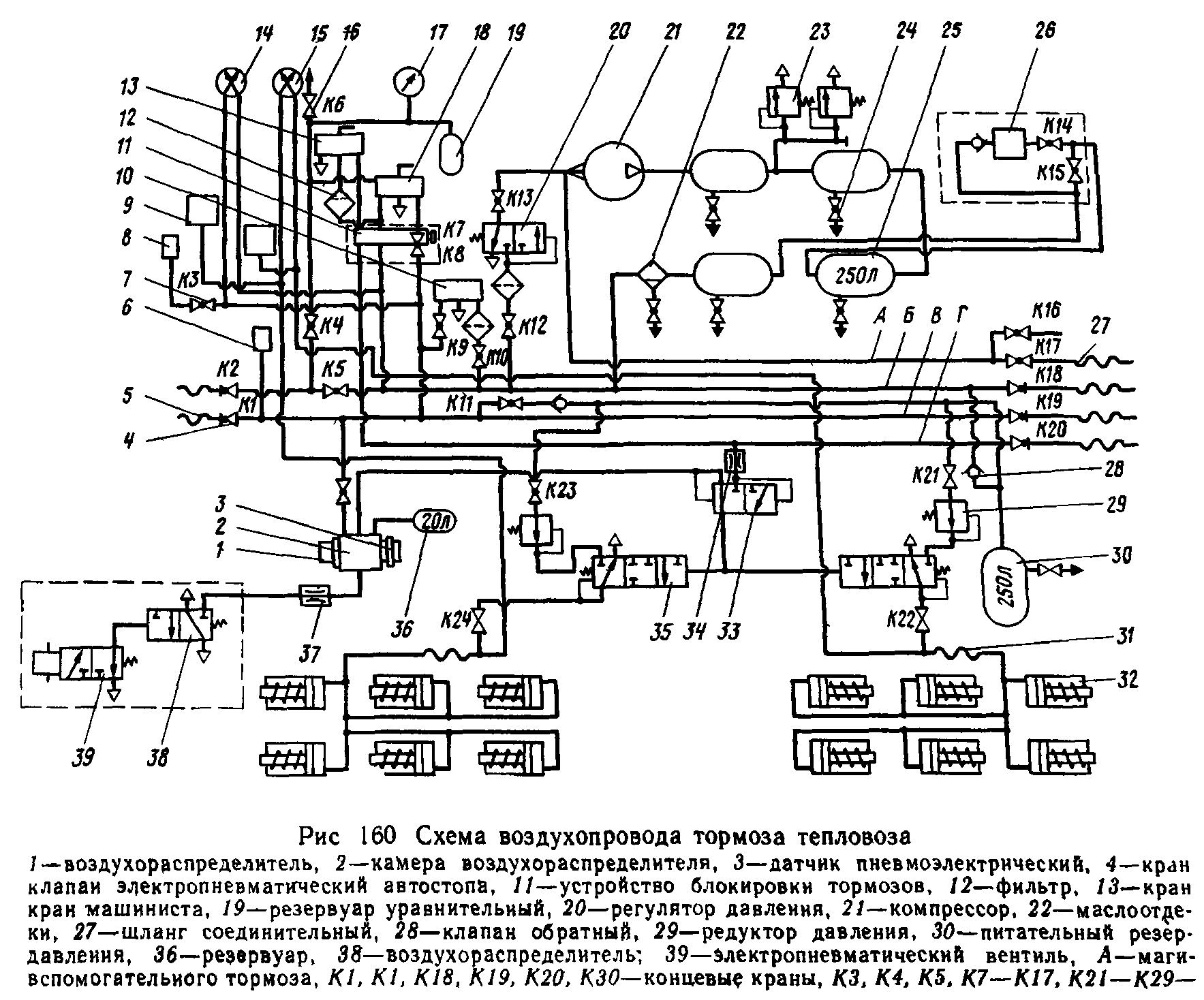

ГЛАВА IX ПНЕВМАТИЧЕСКИЕ И ВСПОМОГАТЕЛЬНЫЕ СИСТЕМЫ ТЕПЛОВОЗА Тормозная система Крайние секции тепловоза ЗТ10М оборудованы автоматическим пневматическим тормозом для управления тормозами поезда, прямодействующим неавтоматическим тормозом для управления Тормозами тепловоза и ручным механическим тормозом. Средняя секция тепловоза краном машиниста для управления автоматическим тормозом не оборудуется, в связи с чем на ней отсутствуют: устройство блокировки тормозов, устройство синхронизации работы кранов машиниста со стоп-краном, манометр уравнительного резервуара, электропневматический клапан автостопа. Схема воздухопровода тормоза передней крайней и средней секций тепловоза приведена на рис. 160. Схема воздухопровода задней крайней секции полностью соответствует передней, поэтому условно не показана.  Тормоз обеспечивает автоматическую остановку всех секций в случае их саморасцепа, оборудован сигнализацией обрыва тормозной магистрали, сигнализатором отпуска тормозов, системой синхронизации управления автотормозами сдвоенных поездов, системой синхронизации работы компрессоров, системой, предусматривающей отключение тяги с включением подачи песка при VI положении ручки крана машиниста и прекращением подачи песка при скорости менее 10 км/ч. Устройство тормозной системы. Компрессор 21, приводимый во вращение через распределительный редуктор от дизель-генератора, нагнетает сжатый воздух в главные резервуары 25 и далее через маслоотделитель 22 в питательную магистраль. Между третьим и четвертым резервуарами воздух проходит адсорбционную систему осушки воздуха 26. Из питательной магистрали воздух расходуется на питание тормозной системы поезда, а также тепловозных систем: приборов управления и обслуживания, песочной и пожаротушения. В тормозную магистраль поезда воздух попадает из питательной магистрали через кран машиниста 18, концевой кран 4 и соединительный рукав 5. На напорной трубе между первым и вторым главными резервуарами установлены два предохранительных клапана 23, предназначенных для предотвращения повышения давления в главных резервуарах сверх допустимого в случае выхода из строя регулятора давления 20 № ЗРД. Клапаны 23 регулируются на срабатывание при давлении 1,0 МПа. Запас воздуха, необходимый для нормальной работы тормоза и аппаратов системы управления, обеспечивают установленные на каждой секции тепловоза четыре главных резервуара 25 объемом по 250 л. При охлаждении сжатого воздуха в них выделяется конденсат и масло, попавшие из компрессора, которые удаляют через спускные краны 24. Воздух от влаги очищается в адсорберах системы осушки 26, включенной в трубопровод между третьим и четвертым резервуарами. От масла воздух очищается маслоотделителем 22. Дополнительно воздух очищается фильтрами 12 № Э114 перед краном вспомогательного тормоза, электропневматическим клапаном автостопа и регулятором ЗРД. Для управления автоматическими тормозами поезда применен кран машиниста 18 № 395, имеющий следующие фиксированные положения: I — отпуск и зарядка; II — поездное с автоматической ликвидацией сверх зарядки; III — перекрыша без питания магистрали;

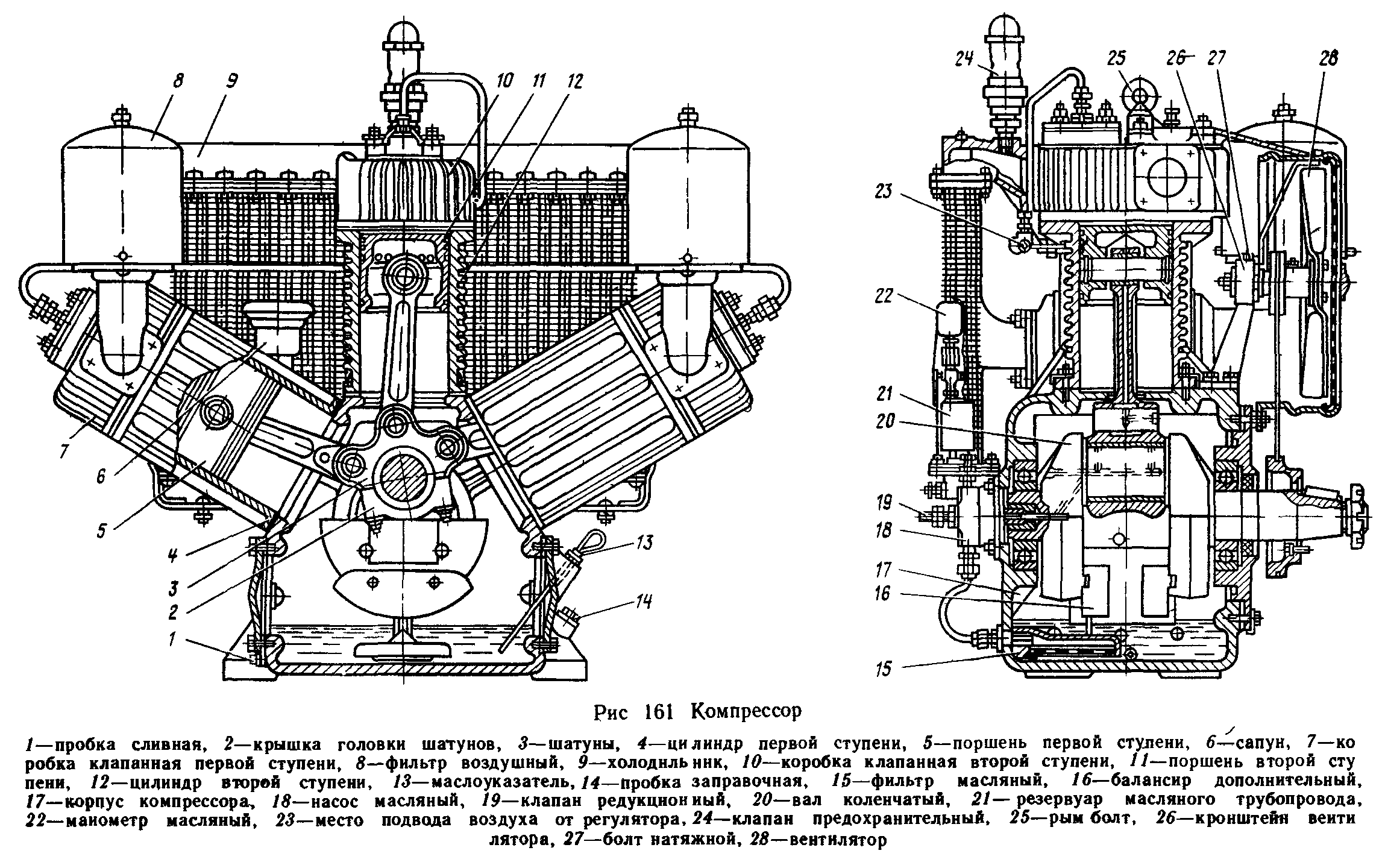

ния 6. Ои же восстанавливает возбуждение при повышении давления до 0,43 — 0,48 МПа. Для автоматического выключения тяги при нарушении плотности тормозной магистрали поезда (обрыв или расцепление соединительных рукавов и т. л.) и сигнализации машинисту на воздухораспределителе между камерой и главной частью устанавливается пневмоэлектрический датчик 3 № 418 контроля состояния магистрали. При нарушении плотности магистрального трубопровода заряженного тормоза датчик замыкает цепь, при этом зажигается сигнальная лампа *Обрыв тормозной магистрали», расположенная на панели в переднем правом углу кабины, и отключается. Такое положение сохраняется до приведения в действие тормоза. При наполнении тормозных цилиндров тепловоза датчик выключает сигнальную лампу, а тяга остается отключенной до полного отпуска тормозов тепловоза. Для синхронизации работы крановшашиниста при обслуживании сдвоенных грузовых поездов в систему введены: концевой кран 4 с соединительным рукавом 5, разобщительные краны К4 и К5. Датчики реле давления 9 сигнализируют машинисту о давлении в тормозных цилиндрах и об отпуске тормозов локомотива. Устройство блокировки тормозов 11 позволяет исключить случаи неправильного отключения и включения разобщительных кранов перед кранами машиниста при переходе из одной кабины управления в другую. Все краны сблокированы в одном устройстве, управляемом съемной ручкой, одной на три (или две) секции. На устройстве блокировки имеется комбинирован- концевой; 5—рукав; 6, 9—датчики-реле давления; 7—кран разобщительный; 8—скоростемер; 10— вспомогательного тормоза, 14, 15—манометры двухстрелочиые; 16—стоп-кран; 17—манометр; 18— литель; 23—клапан предохранительный; 24—край спускной; 25—резервуар воздушный, 26—система; 31—рукав; 32—цилиндр тормозной, 33—клапан переключательный; 34, 37—дроссели; 35—реле страль блокировки компрессоров; Б—магистраль питательная; В—магистраль торАозиая, Г—магистраль  разобщительные краны; Кб—стоп-краи разобщительные краны; Кб—стоп-краиный кран для экстренного торможения из нерабочей кабины. Редукторы давления 29 служат для снижения давления воздуха, поступающего к реле давления 35. Реле поддерживает давление 0,5 — 0,55 МПа. Постоянное давление питания создает более благоприятные условия работы реле давления 35 и при выходе его из строя — для ограничения давления в тормозных цилиндрах. Клапан переключательный 33 № ЗПК служит для отключения воздухораспределителя I от тормозных цилиндров при действии краном вспомогательного тормоза и, наоборот, для отключения крана вспомогательного тормоза при действии воздухораспределителя. Реле давления 35 служат как бы повторителями, т. е. при поступлении к ним от переключательного клапана 33 заданного давления они перепускают сжатый воздух из питательного резервуара 30 в тормозные цилиндры до достижения в них такого же давления. Воздухораспределитель 38 служит для отпуска тормозов локомотива. Он отличается от воздухораспределителя песочной системы тепловоза только установкой дополнительной пружины. При езде тремя секциями управление вспомогательным тормозом производится с одного поста управления, для этого магистраль вспомогательного тормоза Г соединена между секциями рукавами 5. Для удобства при эксплуатации головки соединительных рукавов и концевые краны окрашены в разные цвета: питательной магистрали — в голубой цвет, тормозной магистрали — в красный цвет, магистрали вспомогательного тормоза — в кремовый цвет, трубопровода синхронизации работы кранов машиниста — в зеленый цвет. Техническая характеристика компрессора  Оборудование тормозной системы. Компрессор служит для обеспечения сжатым воздухом тормозной системы и пневматических вспомогательных систем тепловоза. На локомотиве применен трехцилиндровый двухступенчатый компрессор КТ7. Режим работы компрессора повторио-кратковременный с отношением времени работы под нагрузкой ко времени работы на холостом ходу 113. Время работы под давлением ие должно превышать 15 мин. Режим работы проверяется открытием спускного крана одного из главных резервуаров для снижения давления в питательной магистрали до 0,75 МПа, при этом компрессор регулятором давления ЗРД включается на нагнетание, а при повышении давления до 0,9 МПа переводится на холостой ход. Компрессор (рис. 161) имеет два цилиндра низкого (первой степени) и одни цилиндр высокого (второй ступени) давления. В каждой клапанной коробке цилиндра расположены всасывающий и нагнетательный клапан, а также имеется разгрузочное устройство для удержания всасывающего клапана в открытом положении при поступлении сжатого воздуха от регулятора давления № ЗРД. При выключении всасывающих клапанов сжатие воздуха прекращается и компрессор переходит на холостой ход. Воздух засасывается компрессором через два воздушных фильтра 8, установленных на клапанных коробках 7 цилиндров первой ступени, фильтрующими элементами которых являются капроновое волокно и войлочный чехол или проволочная сетка, смоченные в масле. Для охлаждения воздуха между первой и второй ступенями сжатия уотановлеи холодильник 9 с принудительным воздушным охлаждением вентилятором 28. На холодильнике имеется предохранительный клапан 24, отрегулированный на давление 0,45 МПа, Система смазывания компрессора комбинированная. От масляного насоса 18 под давлением масло подается к шатунной шейке коленчатого вала 20, пальцам прицепных шатунов и поршневым кольцам. Остальные детали смазываются разбрызгиванием. Для подшипников вентилятора 28 применяется консистентная смазка. В компрессор через заправочное отверстие, закрытое пробкой 14, заливается 10—12 л компрессорного масла (ГОСТ 1861—73) марки 19Т в летний период и марки 12М — в зимний. Уровень масла в картере должен находиться между рисками на линейке маслоуказателя 13. Работа масляной системы контролируется по показаниям манометра 22. Регулятор давления № ЗРД управляет работой компрессора. При повышении давления в питательной магистрали до 0,9 МПа регулятор подает воздух к разгрузочным устройствам всасывающих -клапанов компрессора и компрессор прекращает подачу воздуха в главные резервуары. Вследствие расхода воздуха давление в питательной магистрали снижается. При достижении давления 0,75 МПа перетекание воздуха через регулятор из питательной магистрали к разгрузочным устройствам компрессора прекращается, камеры разгрузочных устройств сообщаются через регулятор с атмосферой и компрессор начинает подавать сжатый воздух в питательную магистраль. К привалочной плите регулятора подсоединены трубы от пита-  тельной магистрали и от разгрузочных устройств компрессора. В корпусе установлены два регулирующих клапана: выключающий с пружиной и включающий. Под включающим клапаном в седле находится обратный клапан. Пружина выключающего клапана регулируется на давление 0,9 МПа, а пру- жийа включающего клапана — на 0,75 МПа. Регулировка осуществляется поворотом стержней, при этом гайки поднимаются или опускаются, изменяя нажатие пружин на клапаны. После регулировки стержни стопорят контргайками. Для одновременного перевода тормозных компрессоров обеих (или трех) секций на рабочий или холостой ход в работу включается только один регулятор давления, т. е. начало и конец подачи воздуха компрессорами осуществляется одновременно. Действие тормозной системы. Зарядка системы происходит следующим образом (см. рис. 160). Воздух из питательной магистрали Б через устройство блокировки тормозов 11 и кран машиниста 18 (при положении его ручки в I положении — отпуска и зарядки) поступает в тормозную магистраль В и далее на зарядку воздухораспределителя 1 и запасного резервуара 36. Кроме того, из питательной магистрали воздух давлением 0,75 — 0,9 МПа поступает через обратный клапан 28 в питательный резервуар 30 и к редукторам давления 29, после которых воздух уже давлением 0,5 — 0,55 МПа идет в питательные камеры реле давления 35 для передней и задней тележек. Наполнение питательных резервуаров объемом 250 л через обратный клапан обеспечивает необходимый запас воздуха для торможения всех секций при разрыве рукавов тормозной магистрали между секциями. Торможение краном машиниста происходит при переводе его ручки в

Отпуск тормозов краном машиниста происходит при переводе ручки крана машиниста во II — поездное или I положение. Тормозная магистраль заряжается до рабочего давления, воздухораспределитель 1 срабатывает и через него заряжается запасный резервуар, а из камер управления реле давления 35 воздух уходит в атмосферу. При этом воздух из тормозных цилиндров уходит в атмосферу через реле давления 35. Кроме того, отпуск автоматического тормоза локомотива может быть осуществлен с пульта управления кнопкой «Отпуск тормозов». При этом срабатывает электро- пневматический вентиль 39 и через него воздух поступает к воздухораспределителю 38, в котором открывается клапан для перепуска воздуха из воздухораспределителя 1 и камер управления реле давления 35 в атмосферу. При этом воздух из тормозных цилиндров уходит в атмосферу через реле давления 35. Когда во всех тормозных цилиндрах не будет давления, на панели сигнальных ламп погаснет лампа «Заторможено». Краном вспомогательного тормоза 13 отпуск производится переведением ручки крана в I — отпускное положение или во II — поездное. При этом воздух выходит в атмосферу из камер управления реле давления 35 через кран вспомогательного тормоза, а из тормозных цилиндров через реле давления 35. Включение тормозов при следовании тепловоза с составом. При движении грузового поезда кран машиниста № 395 должен быть отрегулирован в поездном положении его ручки на поддержание в тормозной магистрали давления 0,53 — 0,55 МПа. Воздухораспределители 1 № 483 включаются на режимы порожний и горный. Порожний режим устанавливается потому, что при необходимости увеличение тормозного нажатия на тепловозе можно осуществить с помощью крана вспомогательного тормоза. На ведущей секции открывают все разобщительные краны, за исключением: К1, К2, К4, К5, |